LNG運輸加注船智能作業安全管理系統設計

李萌,華先亮,張亮亮,王瑛,梁斌

(1.中海油能源發展股份有限公司 采油服務分公司,天津 300452;2.上海船舶研究設計院,上海 201203)

隨著國際海事組織(IMO)對船用低硫燃油標準的實施和各國對氮氧化物(NO)和硫氧化物(SO)排放的嚴格限制,以及中國“2030年碳達峰”和“2060年碳中和”目標的提出,液化天然氣(LNG)作為船舶的燃料越來越受到航運業的青睞。但是受制于LNG低溫、易燃爆的特性和缺少LNG加注船營運經驗,LNG運輸加注船在作業過程中可能會面臨多維度的安全風險,進而導致較大的安全事故。目前針對LNG加注船的安全研究主要停留在對設備故障風險的定性分析,以及通過管理制度對風險進行防范,缺少對作業過程中風險的定量識別以及面向特定危險源的風險應對措施。基于此,從提升LNG加注作業過程中的危險識別準確性和應對措施精準性出發,首先分析LNG加注作業全流程,從船員、設備、海洋環境和LNG加注保障等維度辨識可能導致安全事故的風險源;其次利用網絡信息技術和船舶智能化技術,設計風險識別技術方案,通過采集船舶狀態數據和視頻數據,構建作業管理模型,分析識別可能出現的危險以及危險發生后的態勢;最后基于各個危險源的報警閾值和專家知識庫,為識別出的危險源進行及時的預警和報警,并輸出可信的危險應對輔助決策。

1 智能作業安全態勢

1.1 事故類型及歷史事故頻率

根據事故的不同性質,LNG船的事故可分為如下幾類。

1)船舶事故:碰撞、觸礁、擱淺。

2)設備事故:引擎失靈,操舵失靈等。

3)貨物事故:LNG貨物的泄漏、溢出、翻轉以及惰性氣體的泄漏等。

4)人員事故:健康、生命受到威脅或損害。

對1964—2005年間LNG船事故進一步細分統計見表1。

表1 1964—2005年 LNG船發生的158起事故的類型及年均發生頻率

由表1可知,LNG船舶(含與其對接的接收站)的事故概率最大的是設備事故,最小的是觸礁與觸碰事故。期間LNG船舶每船每年平均發生事故的頻率為5.60%,在每年發生的船舶事故總數量中所占比例也很小。相比于不斷增長的船舶數量,其事故發生的頻率是下降的。

LNG船較之于其他類型船舶,之所以事故率低,主要原因在于各方對LNG貨物特性的認識比較充分,投入比較高,管理也比較專業。

1.2 安全影響因素

LNG運輸加注船的作業安全,需要考慮其在靠離泊、船岸連接、作業過程的危險因素,對可能導致LNG船作業過程中發生事故的潛在危險因素進行識別。

LNG運輸/加注船的作業安全因素可分解為人員、裝備、環境、管理4個方面。

1)人員因素:船舶操作人員在操縱船舶時,以及貨物管理人員在操作貨物設備時的疏忽大意、缺少責任心等。

2)裝備因素:機器設備運維不足、故障導致貨損、延遲交付等。

3)環境因素:突變的氣象、水文條件導致發生船舶或貨物事故。

4)管理因素:航次安排、人員、航保設施的組織協調不力或疏忽導致事故。

雖然近些年LNG船的事故率保持在低位水平,但隨著LNG船隊的越來越龐大,以及合格的LNG船員數量短缺,對LNG運輸/加注船型的安全仍然是產業鏈各方的首要關切。

2 系統方案

2.1 方案及總體架構設計

根據目標作業區域、作業對象數據信息的提前收集,結合本船的操縱特性、作業設備包絡線,以及通過作業安全管理軟件的分析功能,在作業之前模擬、預演作業過程以及在相關風險介入工況的應對。

在作業過程中,實時更新感知到的區域氣象、水文、受注船的狀態、周邊交通、本船操縱作業設備狀態等,通過分析提出基于大范圍安全態勢的作業輔助決策,包括正常進行、減緩、中止、中止及緊急脫離等。通過這些輔助措施提升加注船、受注船、作業海域的人員、裝備、環境安全性。

LNG運輸加注船智能安全作業示例見圖1。

圖1 LNG運輸加注船智能安全作業示例

根據以上目標,按照智能系統通用的“感知、預測、決策”的思路,作為LNG加注船智能作業安全管理系統方案的基礎架構,分別進行監測內容和采集方式、模型建立及精度訓練、決策可信度及輸出方式、軟硬件配置的設計。系統邏輯架構圖見圖2。

圖2 LNG運輸加注船智能作業安全管理系統邏輯架構

2.2 作業安全態勢感知模塊設計

以LNG加注船為例,安全態勢所需的監測參數如下。

1)加注船自身動力系統、推進系統、操縱控制系統、燃料艙、加注系統、安全系統狀態。

2)受注船的動力系統、推進系統、操縱控制系統、安全系統狀態,以及操縱限制狀態(如拋錨)。

3)作業海域水文氣象以及短期預報。

4)安全范圍監測(泄漏以及防爆安全區的擴展、外部船只侵入警戒安全區)。

5)加注、受注船的航行操縱人員以及加注作業人員就位以及健康狀態。

2.3 作業安全管理預測模型設計

通過為每一個傳感器的原始信號建立一個基礎模型,作為一次因子庫;通過對數據進行融合治理,包括按采樣頻率補漏以及固定偏差糾正(如傳感器零漂),以及根據機理模型的糾偏,確定安全態勢中每個傳感器的影響因子,作為二次因子庫;二次因子結合專家經驗以及法律、監管、營運要求等管理措施(如《LNG 船岸安全檢查表》),針對具體的安全要點(比如失火),建立關聯組,輸出與安全要點有關的預測結果,作為三次因子庫(預測模型庫)。包括船舶運動預測模型、機械設備的健康運行預測模型、LNG貨物形態與環境的變化預測模型、人員的經驗與作業管理水平預測模型。

在一定周期的實際運行(比如3個月的穩定持續數據采集,且包含至少20個作業流程)后,通過不斷訓練更新以上3個庫,最終建立精準的預測模型中心。

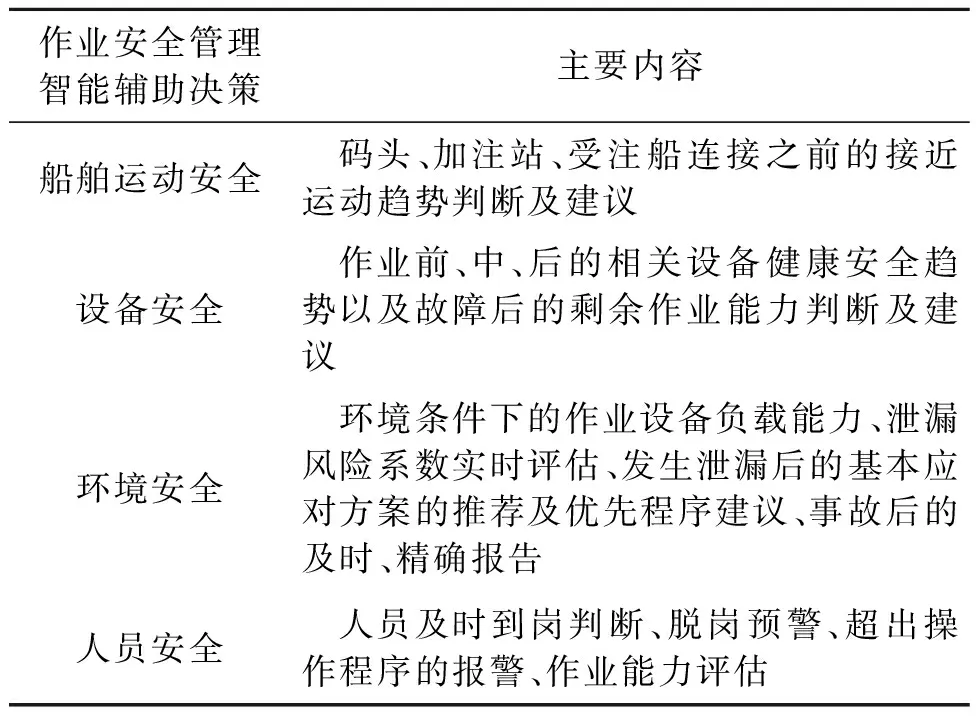

2.4 作業安全管理智能輔助決策

建立以上預測模型,通過訓練達到一定的精準度且低于預測結果閾值,則認為模型達到了一定的可信度。在此基礎上提出包括碰撞、非預期脫離、作業失效、人員不到位、火氣爆炸等方面的安全預警決策,為航行操縱人員和加注管理人員提供及時的、精準的輔助決策。

LNG運輸加注船的作業相比其他類型船舶難度較大,可將決策模型增加輸入至LNG運輸加注船的仿真測試環境中進行仿真測試,確認作業安全管理系統智能輔助決策的可信度以及可操作性。見表2。

表2 作業安全管理智能輔助決策

在一定周期的實際運行(比如3個月的持續穩定數據采集及模型決策輸出)后,通過不斷比對模型決策與船舶操縱人員的實際作業結果,驗證模型輔助決策的精準度后,最終作為一個可信的智能作業安全管理系統投入實際營運環節。

2.5 系統配置

初步設計,系統配置見表3。

表3 智能作業管理傳感器需求

3 系統方案總結

3.1 數據價值

基于充分的安全態勢感知,船員在船上以及船東管理人員在岸基均可以更加清晰掌握船舶外部的大氣/海洋實時環境狀態、航行狀態、設備運行狀態、貨物狀態、能耗狀態、人員狀態以及未來的趨勢。所獲得的安全數據將成為船舶所有方、運營方、服務方、監管方等產業鏈各方的有價值的資產。同時,LNG運輸加注船裝備的資產也實現了數字化管理。

3.2 模型價值

基于數據,融合了神經網絡和機器學習結果以及專家機理知識得到的各類影響因子、航行狀態、設備運行狀態、貨物狀態等相關參數,模型經過仿真測試環境的反復測試,并在實船數據環境下進行驗證,考慮了實際營運的邊界條件,其精度、可靠性、可用性得到有效驗證。

3.3 經濟價值

這一點在早期的智能船舶實船上已經得到了驗證:能效管理降低了燃料成本;利用設備狀態監測技術以及小樣本預測技術獲得船舶重要設備的剩余壽命預測結果開展設備視情維護(精準維護)也減少了船員的工作量、優化了備品備件的采購調撥周期,提高了船舶運營效率,最大程度上降低了船東的營運成本。

3.4 安全價值

降低了船舶碰撞風險,減少了人為失誤的概率。

4 結論

設計的面向LNG運輸加注船的作業安全管理系統可在LNG運輸加注船現有安全設施措施基礎上進一步提升LNG運輸加注船的人員、機器設備、貨物、船舶以及環境的安全。其設計理念可以推廣至LNG相關行業的其他細分專業領域,不斷擴展和提升智能化水平,推動LNG產業的整體高效、環保、安全。

所設計的面向LNG運輸加注船的作業安全管理系統,結合實船營運數據,可對危險源進行定量的識別、態勢分析、預警與報警以及應對輔助決策,有效解決了目前對風險難以及時預警和報警以及精準的防控措施,提升了LNG運輸加注船的人員、機器設備、貨物、船舶以及環境的安全水平。該系統的設計理念可以推廣至LNG相關行業的其他細分專業領域,不斷擴展和提升智能化水平,推動LNG產業的整體高效、環保、安全。