LNG運輸船和浮式轉接駁間吸附力數值模擬分析

蒙學昊,李萌,周毅,羅文忠,斯園園

(中海油能源發展股份有限公司 采油服務分公司,天津 300452)

LNG浮式轉接駁設施是一個模塊化的LNG傳輸系統,使用浮式軟管與模塊化的岸上設施相連接,以實現船舶與儲存設施之間的LNG傳輸。LNG浮式轉接駁在作業時采用真空吸附裝置與LNG船連接。連接后,LNG浮式轉接駁可牢固地連接于LNG船舷側,與LNG船同步運動。對真空吸附裝置的選型關鍵在于吸附力是否能承受LNG浮式轉接駁與LNG船之間的拉力,但是直接計算兩者的吸附力過程較為復雜,容易出現誤差。為了準確地進行真空吸附裝置的選型,考慮在數值模擬中使用纜繩模擬LNG浮式轉接駁與LNG船之間的連接力,分析在典型作業海況下LNG浮式轉接駁與LNG船之間的連接力,為真空吸附裝置的選型提供參考依據。

1 船體主要參數以及系泊工況

1.1 船舶主尺度和坐標系的確定

數值模擬選用的LNG船型主尺度見表1,浮式轉接駁主尺度見表2。

表1 船型主尺度 m

表2 轉接駁主尺度 m

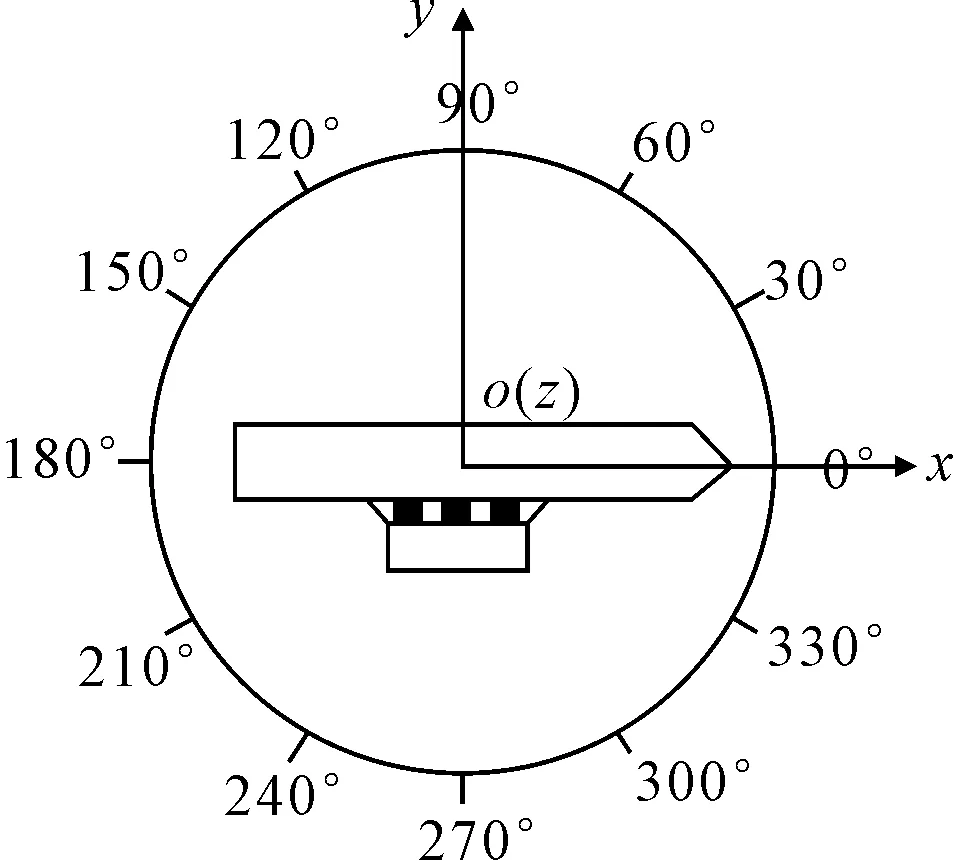

見圖1,在LNG船上建立坐標系,風、浪和流環境載荷方向為船尾指向船首,初始為0°順時針方向依次增加30°。在圖中駁船靠LNG船右舷,中間與橡膠護舷相接觸。為了簡化計算,真空吸附裝置用纜繩代替,通過計算纜繩張力得到系泊過程中兩船間的相互作用力。

圖1 坐標系與環境載荷方向

1.2 模型構建及網格劃分

首先建立 LNG船-浮式轉接駁的模型,利用三維建模軟件CATIA對模型進行構建。初步生成船體模型,對模型進行曲率分析、曲面縫合等技術操作。在這過程中,適度的對船體型線進行微調,實現船體型線光滑過渡等要求,并最終對船體曲面曲率進行分析,得到最終的模型見圖2和圖3。

圖2 LNG船-浮式轉接駁模型(等軸測視)

圖3 LNG船-浮式轉接駁模型(正視)

船體模型建立完畢后,導入到ANSYS中的DM模塊對雙體船模型進行水線劃分,見圖4,水線劃分完畢后導入至MESH模塊。

圖4 LNG船-浮式轉接駁網格模型

計算在網格劃分過程中,利用ANSYS中的MESH單元對雙體船模型進行網格劃分。主要是對網格的光滑過渡、粗糙度以及局部網格進行細化等實現對雙體船模型板網格質量進行控制,以達到減小誤差的作用。

低質量的網格單元會直接影響計算結果,在網格劃分前,需判斷網格劃分的方案是否會產生低質量的網格。根據船舶的特點,符合下列任何一項的網格即被定義為不良網格。

1)細長比大于10。

2)網格內角小于15°。

3)錐比度小于0.1。

4)拉伸值小于0.1。

網格劃分完畢后分析船體的靜水力,得到LNG船的重心、浮心,具體數值見表3。浮式轉接駁的具體數值見表4。

表3 LNG船重心浮心位置 m

表4 浮式轉接駁重心浮心位置 m

2 海上環境數據的設置

2.1 工作水域環境

假設工作水域作業水深15 m,風速20 m/s,風向為0°,波浪譜為JONSWAP譜,譜峰因子3.3,有義波高=2.5 m,浪向-45°,流速1.5 m/s。

2.2 風流力系數的定義及計算

基于Star CCM+軟件,使用有限體積法,數值計算模型為LNG浮式轉接駁全船模型,縮尺比為1∶5,具體模型見圖5。

圖5 船體計算模型

以坐標原點為中心,水平面內張成一個-8≤≤5,-5≤≤5,-2≤≤的長方體區域作為計算域,數值模型使用含棱柱層多邊形的體網格,并對近船區域的局部網格進行了細化處理,見圖6。

圖6 網格劃分,上層建筑和下船殼

而后設定邊界條件。數值模型中,船舶沿,,各方向的力和力矩均可不經換算而直接計算獲得。同時,由部分算例可以觀察流場作用下船體、上層建筑等的受力或風壓分布情況,見圖7。

圖7 正迎風工況下浮式轉接駁風壓分布

使用模塊法計算風載荷,根據雙體船的結構形式,對其主甲板、排氣管、駕駛室等水面以上結構建立三維模型,分別計算各模塊的受力和力矩,最后疊加各模塊的載荷,進而得到平臺的風載荷系數。通過數值計算,對得到的數據進行統計分析,得到不同風向角下的風載荷系數,其中0°、45°、60°、90°、135°、150°、180°方向的風載荷系數為數值計算求得,見表5。

表5 浮式轉接駁風力系數數據表

對得到的結果可根據后期實驗數值進行對比修正,驗證其準確性。

流載荷系數的計算結果見表6。

表6 浮式轉接駁流力系數數據表

其中0°、45°、60°、90°、135°、150°、180°方向的風載荷系數為數值計算求得。在計算過程中,由于雙體船系泊流載荷系數的計算缺乏相關的規范依據,沒有相關規范數據與Star CCM+數值計算結果的數據對比驗證。因此,流載荷系數的數值計算結果需要與后期的實驗數據進行對比驗證,才可判斷數值計算結果是否可靠。

LNG船風流力系數根據OCIMF規范取值,見表7、8。

表7 LNG船風力系數數據表

2.3 船舶阻尼修正

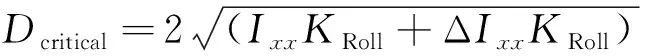

根據對船體模型水動力計算結果顯示橫搖RAO峰值太大,峰值在15°左右,需要對橫搖方向阻尼進行修正,剛體單自由度運動時的臨界阻尼為

表8 LNG船流力系數數據表

(1)

式中:為質量;為相匹配的自由度剛度。

對于橫搖運動,該公式為

(2)

式中:為橫搖方向慣性質量;Δ為附加的慣性質量,為橫搖方向剛度系數。

為使船舶RAO響應曲線更接近實際值,依據頻域計算結果修正船舶阻尼,修正值見表9。

表9 LNG-浮式轉接駁阻尼修正值

LNG船橫搖阻尼修正數據=55 751.0 N·m/((°)/s),此時橫搖峰值為4.027 m,較為接近實際情況。

3 系泊方案規劃

此次系泊計算采用懸鏈式系泊,見圖8。

圖8 系泊方案示意

3.1 導纜孔及系泊點坐標

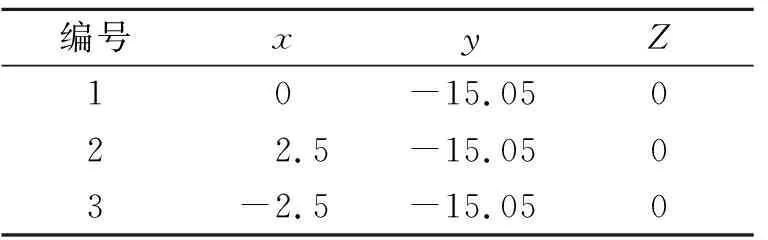

LNG船導纜孔位置以及系泊點位置見表10和表11,使用的坐標系為AQWA模塊默認坐標系,系泊點dolphin c與船中對應,根據導纜孔及系泊點的坐標設置錨鏈,護舷位置見表12。

表10 LNG導纜孔坐標 m

表11 錨泊點坐標 m

表12 護舷坐標 m

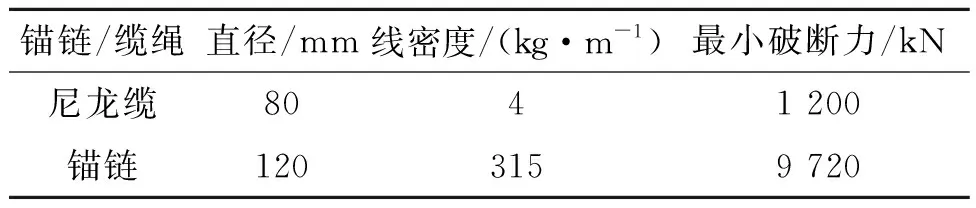

3.2 錨鏈及纜繩規格選擇

目前,常用船用系泊纜繩主要鋼絲纜繩和合成纖維纜繩兩種。當直徑相同時,鋼纜的最小斷裂載荷大于合成纜,兩者的彈性也有很大差異。不同材料的伸長率有很大差異。當鋼纜的應力達到最小斷裂載荷的一半時,鋼纜的伸長率約為1%,而合成纖維鋼索具有良好的彈性。例如尼龍合成纜繩達到最小斷裂載荷的50%時,其伸長率約為12%甚至更高。本系泊系統中使用的系泊纜和錨鏈相關參數見表13。

表13 系泊纜繩參數

3.3 護舷規格設定

為了緩沖碰撞,需要在雙船之間設置護舷。由于護舷的非線性剛度特性使其模擬復雜,對其進行相應簡化,采用線性化的處理方式,將護舷達到最大受力之前的部分看作線性力。設定護舷間距為1 m,設置3個充氣橡膠護舷,性能曲線見圖9,采用充氣橡膠護舷的具體參數見表14。

圖9 充氣橡膠護舷受力變形

表14 充氣橡膠護舷的具體參數

4 計算結果

LNG船與浮式轉接駁間通過4個角采用浮筒系泊型式,浮筒下端采用錨鏈,浮筒至LNG船采用纜繩連接,見圖10。

圖10 浮筒系泊及雙船固定纜繩布置示意

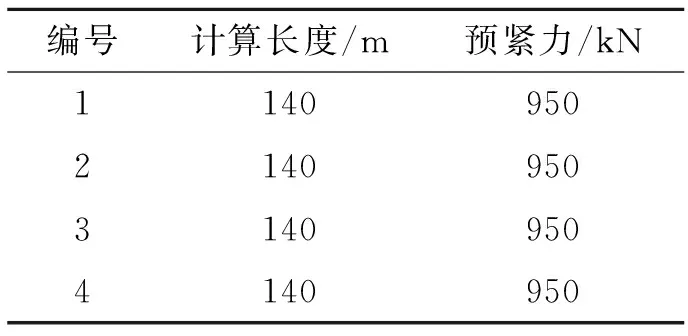

錨鏈和纜繩長度及相應的預緊力參數見表15、16,錨鏈從船首左舷開始,順時針依次編號,纜繩船首至船尾編號。

表15 錨鏈布置及預緊力

表16 纜繩布置及預緊力

根據計算結果分別對LNG船運動幅值和纜繩受力進行計算,具體數值見表17。

表17 LNG船及浮式轉接駁運動響應幅值統計

開闊海域船與船之間過駁的運動限制參考陸地LNG碼頭對船舶的作業要求,依據JTS165-5—2016《液化天然氣碼頭設計規范》和PIANC規范《Criteria for Movements of Moored Ships in Harbours》,氣體運輸船舶裝卸作業時的允許的運動量標準見表18。由結果可以看出,雙船系泊在指定環境下中,LNG與駁船的位移均在2 m左右,滿足作業要求。

表18 氣體作業船允許運動量

此次計算采用懸鏈式系泊,選取4根錨鏈核算其在環境載荷作用下的張力變化。錨鏈受到的最大拉力為653.3 kN,未斷裂。

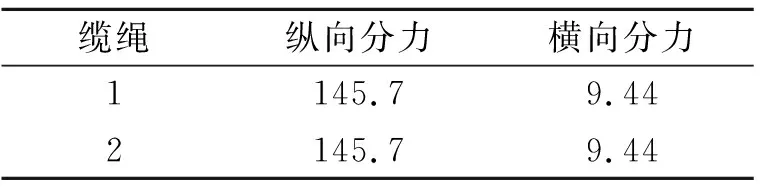

最終,計算纜繩1與纜繩2的受力情況,纜繩受到的最大拉力為145.8 kN,根據纜繩在船體坐標系的位置,將系纜力換算為縱向分力和橫向分力,見表19。

表19 計算結果換算 kN

綜合以上計算結果可知,纜繩的能承受的最大拉力為145.8 kN,可作為真空吸附裝置的選型參考。

5 結論

1)模擬使用的系泊纜繩選擇尼龍纜繩得到的拉力最大,可以得到LNG浮式轉接駁與LNG船之間所受張力的最大值。

2)根據本次系泊方案,纜繩布置、錨鏈布置以及護舷布置,綜合考慮系統受力,結合整個系統安全性、經濟性的考量,建議真空裝置的最小吸附力為145.8 kN。此時,真空吸附裝置可以安全使用,LNG輸送可以安全運行。

3)設計人員可以調整模型參數和較為關注的海況來判斷估算雙船間最大受力,進一步選擇真空吸附裝置。本計算方法有助于估算LNG浮式轉接駁和LNG船之間的吸附力,對真空吸附裝置的選型提供指導,節省成本,兼顧安全性和經濟性。