基于石材廢棄物再利用加工的升降滑軌裝置設計與應用

程 艷,林生鳳,楊開懷*,張 競,高 華

(1.福建船政交通職業學院 機械與智能制造學院,福建 福州 350007;2.福建省建筑科學研究院有限責任公司,福建 福州 350025;3.福建省綠色建筑技術重點實驗室,福建 福州 350025)

當前,石材加工已成為福建省重要的支柱產業,極大地帶動了產業發展和經濟增長[1-2]。與此同時,石材加工過程產生大量形狀各異的塊狀和片狀廢棄物,如未加以處理將造成巨大資源浪費和嚴重的環境污染[3-4]。因此,進一步對石材加工過程產生的廢棄物進行再利用,已成為解決石材資源浪費和石材加工廢棄物環境污染的重要手段[5-8]。研究表明,石材加工廢棄物可以滿足建筑用砂、碎石和摻合料的原材料要求,經適當工藝加工可以成為碎石、人工砂、石屑、石粉等建筑用材的替代產品或原材料[1-2,5-8]。現有石材加工機升降滑軌裝置雖然能夠滿足一般情況下的石材加工,但當遇到石材廢棄物硬度較大或反作用力突然增大的情況,沒有針對性的解決和處理措施,易引發一系列的設備故障和安全問題。本研究改進設計了石材加工機升降滑軌裝置,增加了一套限位裝置和緩沖彈簧,能夠有效解決石材廢棄物加工接觸壓力過大時的安全問題,提升石材廢棄物加工效果、適用范圍和安全性,并用于制備石材廢棄物人工砂和碎石等原材料,研究了它們在混凝土建筑材料中的應用。

1 現有升降滑軌裝置分析

1.1 工作原理

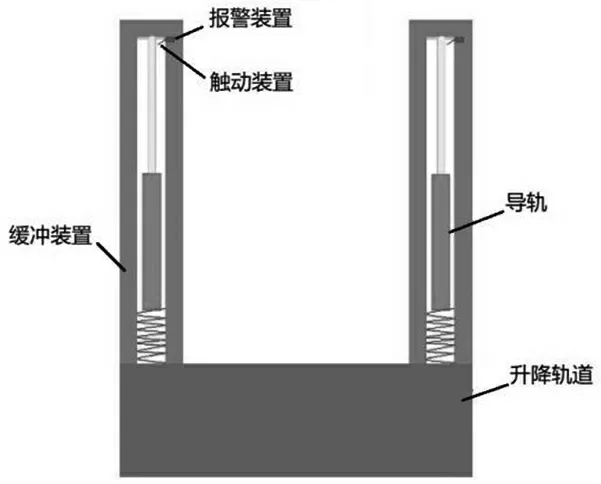

現有石材加工機升降滑軌裝置的主要結構包括:升降軌道、緩沖裝置、導軌、觸動裝置、報警裝置,如圖1所示[9]。其中升降軌道與緩沖裝置固定連接,緩沖裝置、觸動裝置、報警裝置均固定裝設在導軌上,觸動裝置與報警裝置活動連接,緩沖裝置由彈簧、外桿、內桿、緩沖墊片組成,彈簧與外桿的底端、外桿與內桿、內桿與緩沖墊片依次固定連接,緩沖墊片固定裝設在導軌上。在加工過程中,當遇到材質較硬的石材時,升降軌道會受到反向作用力,升降軌道在導軌上進行滑動,通過緩沖裝置緩沖,從而防止刀具損壞。當反作用力過大時,外桿頂到緩沖墊片上,觸發觸動開關后,報警裝置發出報警。

圖1 現有石材加工機升降滑軌裝置示意圖

1.2 不足分析

在石材廢棄物加工過程中發現,現有石材加工機升降滑軌裝置中緩沖裝置主要通過壓縮彈簧和液壓挺桿組合實現,只能實現一級緩沖,緩沖效果差。同時,當刀具與石材廢棄物接觸壓力過大時,僅僅能夠實現報警,不能夠進行有效防止和控制,仍然會引發安全事故,因此報警裝置設計的工程意義不大,進而導致適用效果差和實用性低,致使石材廢棄物再利用加工安全性和效率較低、成本高。

2 基于石材廢棄物再利用加工的升降滑軌裝置改進設計

2.1 技術方案

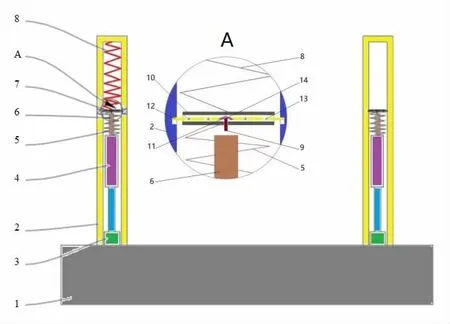

改進設計的石材加工機升降滑軌裝置結構示意圖[10]如圖2所示。從圖中可以看出,改進設計的石材加工機升降滑軌裝置,將對稱滑動卡接在升降軌道主體結構上的2組設計為倒“U”字形結構的固定座上,取消了工程意義不大的報警裝置,并增加了1套限位裝置和緩沖彈簧組。限位裝置包括移動塊、限位座、轉動板、移動板、限位輥和第二彈簧,緩沖彈簧組主要由1個壓縮彈簧(第一彈簧)和2個拉伸彈簧(第二彈簧、第三彈簧)組成,第二彈簧為拉伸彈簧,設有2組分別位于兩組轉動板外側,第三彈簧為拉伸彈簧,位于固定座內時處于拉伸狀態,并通過貫穿設置于第一彈簧內的滑動塊將限位裝置和緩沖彈簧組聯系起來,詳細的結構說明可參閱文獻[10]。

圖2 改進設計的石材加工機升降滑軌裝置結構示意圖

2.2 原理和創新

升降軌道是連接在固定塊上的,通過驅動液壓挺桿,移動固定塊使升降軌道進行上下移動,當加工過程中遇到材質較硬的石材時,升降軌道受到反作用力,向上推動固定塊,固定塊推動液壓挺桿向上移動,壓縮第一彈簧,進而避免造成刀具損壞的情況,同時減少了危險情況的發生,這也是改進設計的創新之一[11]。

滑動塊受自身重力向下移動,向下移動過程中將拉動移動塊,移動塊的向下移動會拉動2組轉動板,使得2組轉動板分別在2組移動板上轉動,轉動板轉動推動移動板,使第二彈簧處于拉伸狀態;當2組轉動板位于同一水平線上時,移動板一端位于固定座內,第二彈簧拉伸產生的彈力與滑動塊重力處于平衡狀態[11];當反作用力過大時,滑動塊推動移動塊移動,第二彈簧停止受到滑動塊的重力,則第二彈簧恢復原狀拉動移動板通過限位輥在限位座內移動,移動板向移動塊一側移動,使移動板一端與固定座分離,此時第三彈簧恢復原狀,拉動限位座向上移動,限位座拉動第一彈簧、液壓挺桿和固定塊向上移動,促使升降軌道向上移動,進而避免刀具與石材接觸,完全終止切割工作,從而提高了使用時的安全性,避免對周邊人員造成傷害,這是改進設計的第2個創新[11]。

2.3 應用

2.3.1 加工人工砂

將新設計的滑軌裝置配合石材加工機,加工石材廢棄物,制備碎石和人工砂。加工出的人工砂產品如圖3所示,從圖中可以看出,人工砂粒型多呈三角體或方矩體,顆粒比較方圓,表面粗糙,棱角明顯。依據標準分別對多批次人工砂進行檢驗,人工砂細度模數為2.3~3.1,石粉含量介于0.7%~1.2%之間,壓碎指標均介于7.9%~9.2%之間。分級篩余數據表明,粒徑在300 μm-1.18 mm段的中間段粒徑砂較多,粒徑分步連續,級配較理想;累計篩余試驗結果表明,人工砂分別位于國家標準中II區、I區的位置,滿足II區、I區的指標要求,能夠應用于混凝土建筑材料中。

圖3 石材廢棄物加工出的人工砂

2.3.2 加工碎石

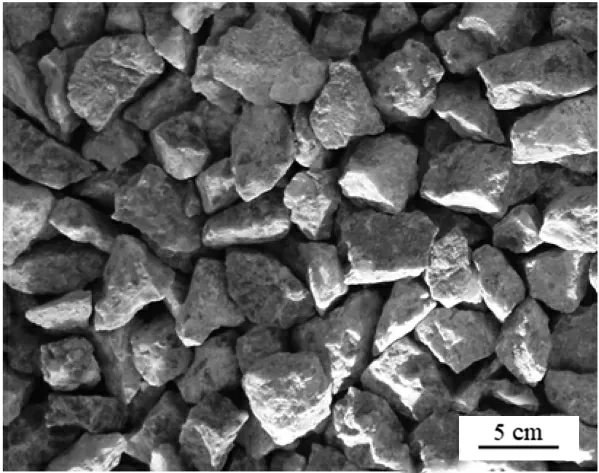

加工出的碎石產品如圖4所示,從圖4中可以看出,碎石保持較好的方圓體粒形,外觀呈多個小斷面,大的斷裂面較少,且碎石光面少。對碎石的針片狀顆粒含量、壓碎指標等主要性能指標進行了綜合試驗評價,表明加工出的碎石針片狀顆粒含量均介于2%~5%之間,壓碎指標均介于7.1%~9.5%之間,全部符合國家標準要求[12],達到了Ⅰ類碎石的技術要求,適宜用于配置混凝土。

圖4 石材廢棄物加工出的碎石

2.3.3 人工砂和碎石的應用

采用加工出的人工砂替代普通砂,采用加工后的碎石作為粗骨料,制備一系列添加不同粗骨料作為原材料的混凝土,對制備而成的混凝土進行性能測試,試驗結果見表1。表中a表示普通碎石,b表示石材廢棄物加工的碎石,a+b表示2種碎石混合作為粗骨料。

表1 不同比例粗骨料對混凝土性能的影響

從表中可以看出,使用石材廢棄物加工的碎石替代普通碎石作為粗骨料,當替代的比例較低時,所制備的混凝土性能,和全部采用普通碎石制備成的混凝土的性能非常接近,所制備的混凝土性能優異。隨著石材廢棄物加工的碎石占粗骨料比例逐漸增加,所拌制的混凝土的坍落度、保水性和粘聚性等性能逐漸變差,28 d抗折強度和28 d抗壓強度逐漸降低。這主要是因為,石材廢棄物加工的碎石光面比普通碎石多,甚至可能存在2個平行光面。光面較多的碎石含量越高,混合成的粗骨料的總體表面積就越小,混合成的粗骨料的光滑面將越多,這樣與砂漿粘結的面積就越小,導致粘結能力也就越低,并且這樣的界面層非常容易集留有水份,硬化后容易產生薄弱的界面層,導致混凝土的強度顯著降低。

綜上所述,可用加工出的人工砂替代普通砂、碎石替代普通碎石作為粗骨料配置混凝土,碎石替代率可達20%。

3 結論

(1)改進設計了石材加工機升降滑軌裝置,增加了1套限位裝置和緩沖彈簧組,能夠有效避免造成刀具損壞的情況,同時減少了危險情況的發生,避免造成人員傷害,且操作簡單、實用性強、便于推廣使用。

(2)改進設計的滑軌裝置配合石材加工機能夠有效對形狀各異的石材加工廢棄物進行破碎加工,加工出的人工砂產品粒徑分步連續,中間粒徑的顆粒含量較多,石粉含量較少,壓碎值指標值大小適中,能夠應用于混凝土建筑材料中。

(3)加工出的碎石的針片狀顆粒含量及壓碎指標均符合國家標準要求,壓碎指標均達到了Ⅰ類碎石的技術要求,可用于替代普通碎石作為粗骨料配置混凝土,當替代率≤20%時,所制備的混凝土性能優異,與全部采用普通碎石制備成的混凝土的性能相近。