基于混合電動汽車永磁同步電機渦流傳感器的原理與研究

涂少軍, 閆亞潘, 范兆國, 韓 韜, 譚艷軍, 林霄喆

(1.寧波上中下自動變速器有限公司;2.寧波吉利羅佑發(fā)動機零部件有限公司,浙江 寧波 315800)

1 引言

隨著汽車行業(yè)的快速發(fā)展和人們生活水平的提高,對汽車駕駛的能效性及環(huán)保性也相應(yīng)地提出越來越高的要求。混合電動汽車在某些工況下,能夠替代傳統(tǒng)的內(nèi)燃機,從而減小了CO等溫室氣體的排放及提高了能量有效利用率,在汽車領(lǐng)域及市場上占有率日益增加。永磁同步電機作為混合電動汽車的一個不可替代的組成部分,角度位置傳感器在其中扮演著重要角色。

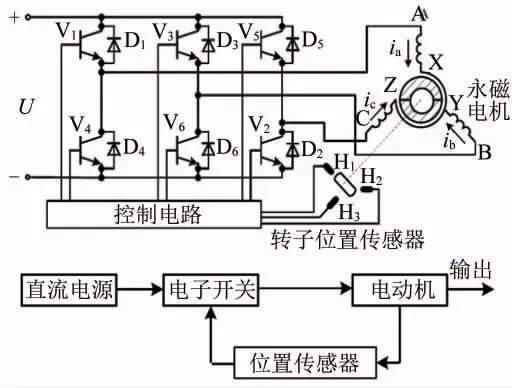

永磁同步電機的控制是基于轉(zhuǎn)子磁極角度與定子線圈的電流相位的精確控制來保證相關(guān)的轉(zhuǎn)速/力矩控制。要使其正常且高效運行,必須通過角度位置傳感器準確測量轉(zhuǎn)子的轉(zhuǎn)動角度,從而控制定子繞組中的三相電流的相位,使得在電機中產(chǎn)生相應(yīng)耦合電磁矩,最大效率地運轉(zhuǎn)轉(zhuǎn)子。同步電機及角度位置傳感器工作原理如圖1所示。

圖1 同步電機及角度位置傳感器工作原理示意圖

目前市面上采用的角度位置傳感器,按機械構(gòu)成及工作原理主要可分為如下4類。

1)光電式(光柵類):優(yōu)點是精度高,信號穩(wěn)定且抗干擾性強;缺點是抗干擾性差、環(huán)境要求高、結(jié)構(gòu)復(fù)雜、成本高。光電式(光柵類)傳感器結(jié)構(gòu)示意如圖2所示。

圖2 光電式(光柵類)傳感器結(jié)構(gòu)示意圖

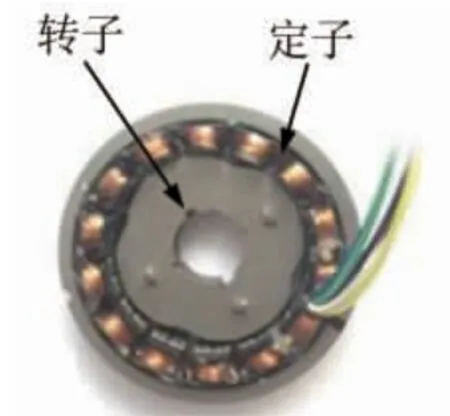

2)磁敏式 (霍爾類):優(yōu)點是成本低、布置簡單,具有一定的抗干擾性;缺點是精度不高、可靠性受限。磁敏式(霍爾類)傳感器結(jié)構(gòu)示意如圖3所示。

圖3 磁敏式(霍爾類)傳感器結(jié)構(gòu)示意圖

3)旋轉(zhuǎn)變壓器 (旋變類):優(yōu)點是精度較高、可靠性高,具有一定的抗干擾性;缺點是信號需要R/D解碼器、結(jié)構(gòu)復(fù)雜、能耗高,且成本較高。旋轉(zhuǎn)變壓器(旋變類)傳感器結(jié)構(gòu)示意如圖4所示。

圖4 旋轉(zhuǎn)變壓器(旋變類)傳感器結(jié)構(gòu)示意圖

4)渦流傳感器(磁電類):優(yōu)點是精度較高、可靠性高,具有一定的抗干擾性,結(jié)構(gòu)簡單、能耗較低;缺點是成本較高、信號需要解碼,且信號需要處理才能保證精度。渦流傳感器(磁電類)傳感器結(jié)構(gòu)示意如圖5所示。

圖5 渦流傳感器(磁電類)傳感器結(jié)構(gòu)示意圖

綜上所述,針對汽車領(lǐng)域比較關(guān)注的精度、可靠性、抗干擾性及能耗等性能,渦流傳感器在綜合性能上有比較良好的表現(xiàn),有希望成為今后電動汽車領(lǐng)域永磁同步電機角度位置傳感器的主流產(chǎn)品。本文將具體介紹渦流傳感器的設(shè)計及應(yīng)用。

2 磁電式渦流傳感器的結(jié)構(gòu)及工作原理

2.1 渦流傳感器機械構(gòu)成

如圖6所示,磁電式渦流傳感器主要由傳感器定子及傳感器轉(zhuǎn)子兩部分組成。其中轉(zhuǎn)子是鋁、鋼等導電性材料,以在其表面產(chǎn)生渦流。定子則由注塑殼體、線束、PCB及其表面貼裝的芯片等組成。

圖6 渦流傳感器結(jié)構(gòu)組成圖

傳感器轉(zhuǎn)子固定安裝在電機轉(zhuǎn)軸上,隨著轉(zhuǎn)軸一起轉(zhuǎn)動,從而反饋轉(zhuǎn)子角度位置及角速度。傳感器定子安裝在電機定子部位,輸出經(jīng)過處理的位置信號。

2.2 渦流傳感器工作原理

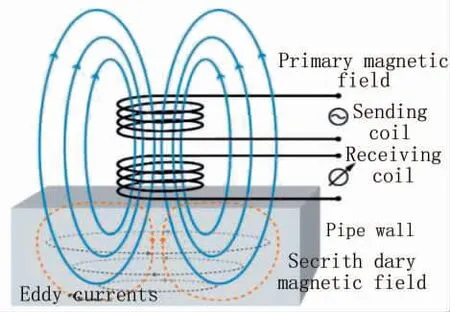

渦流傳感器是測量電機轉(zhuǎn)子絕對角度位置的磁電非接觸式傳感器,能夠在任意時刻測量出被測物體的位置信息。如圖7所示,PCB是由初級勵磁電流線圈和接收渦流磁場的次級線圈組成。初級線圈連接某固定電容值的電容,由PCB上的集成芯片驅(qū)動產(chǎn)生2~4MHz的高頻電流信號,從而形成振蕩電路。該高頻振蕩電路在初級線圈附近產(chǎn)生了變化的磁場,與次級線圈互感耦合。

圖7 渦流傳感器工作原理示意圖

如圖8所示,次級線圈由兩組獨立繞組組成,分別產(chǎn)生Sine和Cosine互為90°電角度相位偏移的輸出電壓信號。為了產(chǎn)生與轉(zhuǎn)子角度位置成Sine和Cosine函數(shù)的信號輸出,繞組也必須以Sine和Cosine波形幾何形狀繞成。當電導性的信號輪從繞組線圈經(jīng)過時,在信號輪上就會產(chǎn)生渦流,該渦流產(chǎn)生的反向磁場能夠被兩組獨立次級線圈探測到。當轉(zhuǎn)子角度變化時,就會隨之輸出相應(yīng)的Sine和Cosine電壓信號。

圖8 渦流傳感器初級線圈與次級線圈

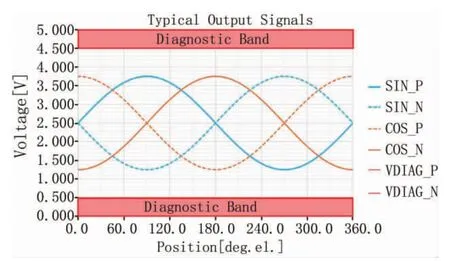

該渦流傳感器提供Sin+,Sin-,Cos+和Cos-差分形式的輸出,差分形式能夠有效消除來自輸出端共模形式的噪聲干擾。圖9為典型的傳感器輸出信號。

圖9 渦流傳感器輸出信號

渦流傳感器轉(zhuǎn)子信號輪齒數(shù)n即為極對數(shù),成比例地影響傳感器信號輸出頻率。即傳感器輸出信號的電角度θ與轉(zhuǎn)子的機械角度α存在以下關(guān)系,如圖10所示。

圖10 極對數(shù)n=4輸出信號

2.3 輸出信號的處理

傳感器輸出的原始信號需要進一步處理,才能得到轉(zhuǎn)子角度及滿足精度要求。首先是芯片內(nèi)部對輸出信號的處理,如圖11所示,分別先后經(jīng)過調(diào)制解調(diào),自動增益控制,高壓輸出防護等優(yōu)化輸出信號Sin+,Sin-,Cos+,Cos-。

圖11 渦流傳感器集成芯片IC功能示意圖

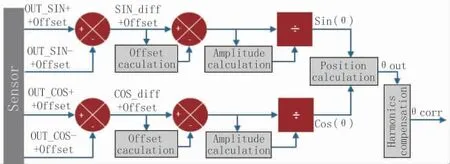

隨后,輸出信號Sin+,Sin-,Cos+,Cos-進一步需經(jīng)過ECU處理,得到差分信號Sindiff及Cosdiff,以消除輸出信號端的共模信號噪聲及傳感器裝配過程中產(chǎn)生的誤差,從而提高傳感器最終輸出精度。ECU中信號處理流程圖如圖12所示。

圖12 ECU輸出信號處理流程圖

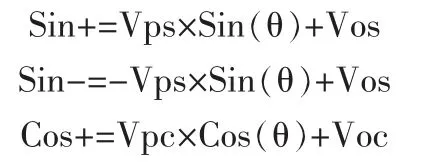

單端輸出信號Sin+,Sin-,Cos+,Cos-可表示如下:

式中:Vps,Vpc——分別為單端輸出信號Sin+(Sin-)和Cos+(Cos-)的幅值;Vos,Voc——分別為單端輸出信號Sin+(Sin-)和Cos+(Cos-)的偏置電壓;θ——轉(zhuǎn)子的位置角度。

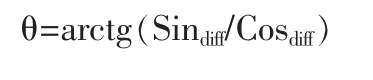

最后,轉(zhuǎn)子的位置角度可按如下公式計算得到:

3 渦流傳感器誤差的產(chǎn)生及控制

由于設(shè)計原理,生產(chǎn)制造、裝配因素的影響,傳感器不可避免地會產(chǎn)生各種誤差。對于渦流傳感器來講,誤差主要來自于兩部分,其一是芯片本身存在的一些如遲滯誤差、非線性誤差、偏移誤差等,該部分誤差絕大部分可通過芯片內(nèi)部信號處理及編程校準消除掉,對傳感器最終輸出精度影響不大。其二是來自于傳感器生產(chǎn)制造及裝配過程中產(chǎn)生的形位誤差,從而對精度造成比較大的影響。

渦流傳感器形位誤差對輸出精度主要影響如下(圖13)。

1)傳感器定子與轉(zhuǎn)子信號輪之間的空氣間隙 (Z軸),如圖13a所示,主要來自于制造、裝配誤差及車身運行時產(chǎn)生的振動誤差。

2)傳感器定子在轉(zhuǎn)子信號輪徑向產(chǎn)生誤差(X軸和Y軸),如圖13b所示,主要來自于制造、裝配誤差及車身運行時產(chǎn)生的振動誤差。

3)傳感器轉(zhuǎn)子信號輪與電機轉(zhuǎn)軸之間的離心度,如圖13c所示,主要來自于裝配時間隙配合產(chǎn)生的誤差。

圖13 渦流傳感器機械形位公差示意圖

4)傳感器定子相對轉(zhuǎn)子信號輪的偏轉(zhuǎn)角度,如圖13d所示,主要來自于傳感器的裝配公差。

5)傳感器轉(zhuǎn)子信號輪相對于定子的偏轉(zhuǎn)角度,如圖13e所示,主要來自于制造、裝配誤差以及長時間運行帶來的磨損,導致轉(zhuǎn)子信號表面不平。

具體帶來的精度影響,可通過仿真計算或?qū)嶋H樣品測試確定。在傳感器的設(shè)計、制造及裝備中,必須嚴格控制上述機械形位公差,才能獲得高精度,滿足應(yīng)用需求。

4 渦流傳感器的應(yīng)用

前文介紹了電磁式渦流傳感器的機械構(gòu)成、工作原理、誤差產(chǎn)生及控制。目前,渦流傳感器主要應(yīng)用于GEELY在研的混合電動汽車永磁同步電機上,將電機轉(zhuǎn)子的角度位置信息反饋給PCM控制單元,從而高效地控制電機轉(zhuǎn)子的運行。

在渦流傳感器與電機組裝時,由于裝配精度的誤差,實際很難保證完全一致性和絕對的準確性,導致電機零位和傳感器零位之間的偏移。需要通過軟件角度對零位誤差進行補償,從而消除傳感器自身零位與電機零位之間的偏移誤差。

經(jīng)測試,若不經(jīng)過軟件的校準補償,這種渦流傳感器的精度只能達到±5°,經(jīng)過軟件補償校準后,精度可達到±1°,如圖14所示。

圖14 渦流傳感器的精度對比有軟件補償和無軟件補償

5 結(jié)語

通過磁電式渦流傳感器的機械構(gòu)成及工作原理,分析傳感器的車載應(yīng)用時的誤差產(chǎn)生原因、構(gòu)成及控制。該傳感器主要應(yīng)用于電動汽車永磁同步電機上,由于其具有精度較高、可靠性高、一定的抗干擾性、結(jié)構(gòu)簡單、能耗較低、能滿足汽車安全等級ASIL C要求等優(yōu)點,在汽車領(lǐng)域具有廣泛的應(yīng)用前景和潛力。