重型載貨車轉轂熱平衡試驗研究

李 杰,翟端正

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

1 背景

隨著測試技術的發展及對開發效率的需求,開展室內模擬試驗已成各整車企業研發工作中的必然選擇,就會運用到底盤測功機(俗稱轉轂)、環境艙、陽光模擬系統等道路、氣象模擬設備。

相對于道路試驗,室內模擬試驗有控制精度高、重復性好、氣象條件可控等諸多優點,但也遇到了一些問題,例如車輛載荷如何裝載,驅動力超出轉轂極限等問題。本文就重型載貨車在轉轂上開展整車熱平衡試驗中的載荷與驅動力問題進行相關測試研究。

2 道路試驗標準試驗

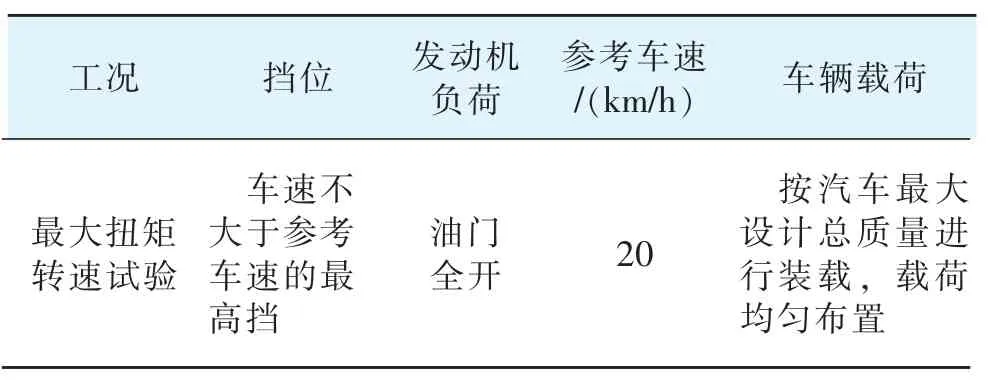

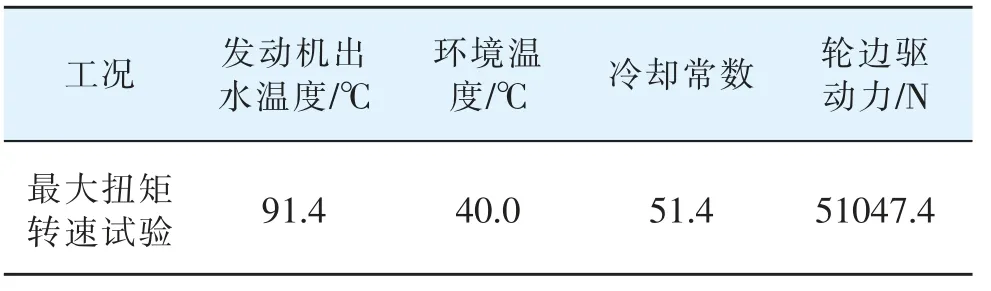

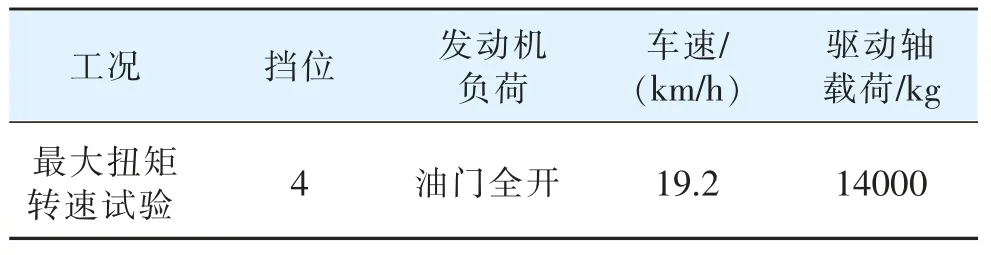

根據《GB/T 12542—2020汽車熱平衡能力道路試驗方法》規定,以N3類載貨車為例,工況要求見表1。

表1 GB/T 12542—2020 N3類熱平衡最大扭矩轉速試驗工況要求

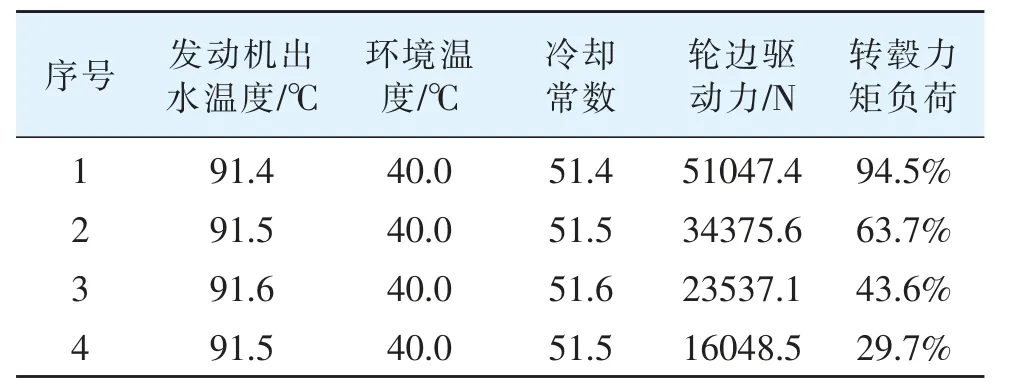

以上述試驗工況為準,在轉轂上進行測試,試驗結果見表3。

表3 道路試驗標準工況測試結果

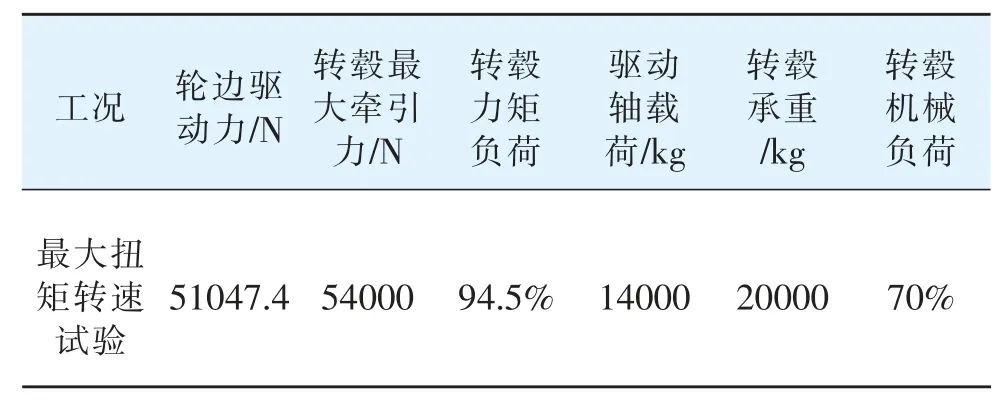

從結果分析對比(表4)可知:①試驗中車輛輪邊驅動力非常大,轉轂力矩負荷達到了94.5%,設備負荷及損耗較大,同時,較大的輪邊驅動力也給車輛固定裝置的安全性帶來了較大的隱患;②按照道路試驗標準進行載荷裝載,該車49t總質量下,驅動軸作用于轉轂的機械負荷達70%,不利于設備的結構安全性。同時,頻繁地大噸位載荷裝卸,也與快速高效試驗的初衷相違背。

表4 結果分析對比

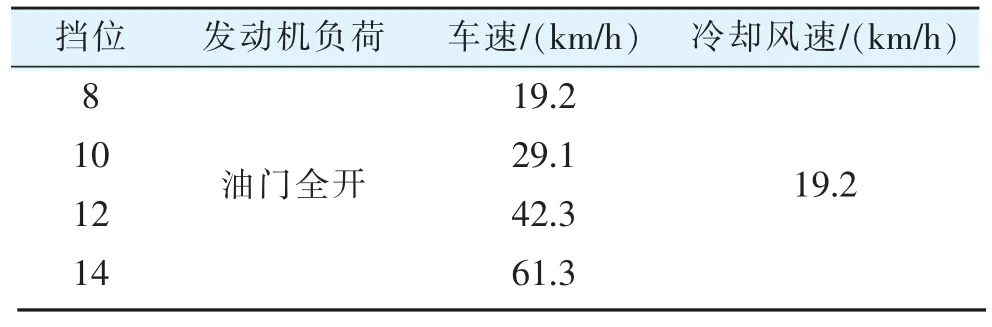

以此為依據,某重型載貨車熱平衡試驗工況及載荷情況見表2。

表2 熱平衡道路試驗標準工況

基于上述問題,分別從降低輪邊驅動力和取消載荷裝載兩個方向進行測試研究。

3 降低輪邊驅動力

以上述重型載貨車為例,采用其他擋位進行最大扭矩點轉速工況驗證,工況參數及試驗結果見表5。

表5 高擋位熱平衡工況

從測試結果(表6)可知,在無功率限制的情況下,擋位對熱平衡試驗結果基本無影響,且擋位越高,轉轂力矩負荷越小,設備與試驗的安全性越高。因此,轉轂熱平衡試驗可以在冷卻風速設定為道路試驗風速的情況下,采用盡可能高的擋位開展試驗。

表6 道路試驗標準工況測試結果

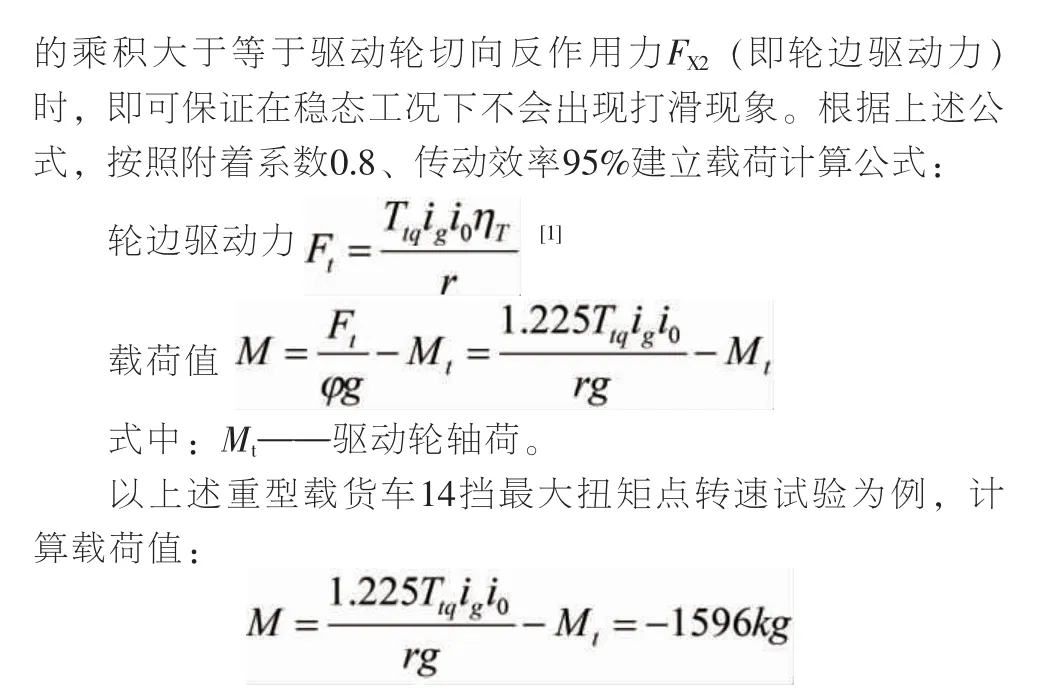

4 取消載荷裝載

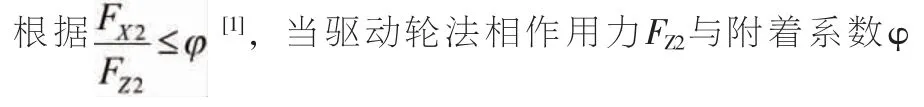

車輛載荷裝載的目的在于防止試驗過程中驅動輪打滑影響試驗結果,由于轉轂表面粗糙度不變,除驅動力外,產生打滑現象的唯一因素為附著力,即垂直載荷的大小。

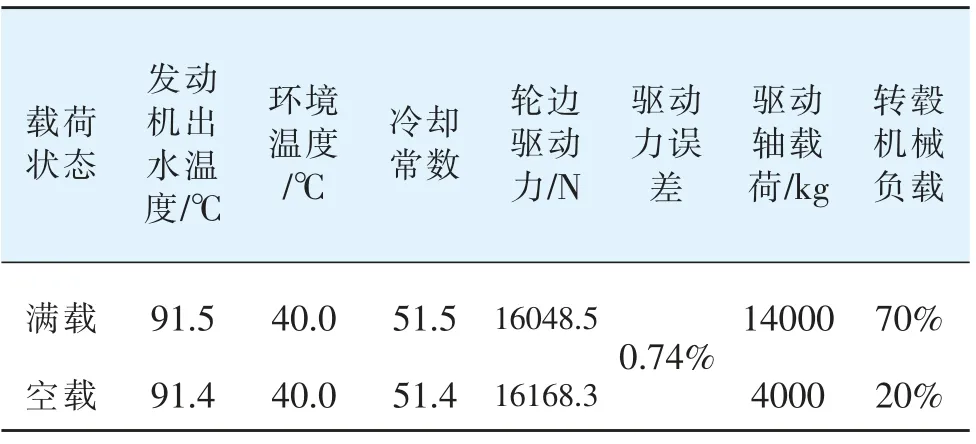

即無需額外加載載荷即可在轉轂開展熱平衡試驗。試驗驗證結果見表7。

表7 不同載荷測試結果

從上述結果可知,高擋位狀態下,即便是空載狀態亦可滿足車輛不打滑的要求,且大大降低了轉轂的機械負載,有利于保障其結構安全性。

5 結束語

從上述研究可知,采用較高擋位在空載狀態下開展重型載貨車轉轂熱平衡試驗是可行的,其不僅提高了試驗的效率,也提高了設備的安全系數。

轉轂試驗雖然有控制精度高、可重復性好、隨時可開展試驗等優點,但其試驗的安全風險亦比較高。如何安全、高效地開展試驗,并減輕設備的負荷,節約資源與能源消耗,也應是室內模擬試驗同步研究的方向。