雙葉片離心泵自吸過程的氣液流態及振動特性

吳登昊, 張 婷, 祝之兵, 錢 亨, 任 蕓, 牟介剛

(1. 中國計量大學 計量測試工程學院,杭州 310018; 2. 新界泵業(杭州)有限公司,杭州 310018;3. 浙江水利水電學院 機械與汽車工程學院,杭州 310018; 4. 浙江工業大學 之江學院,浙江 紹興 212013)

自吸泵作為一種流體機械,由于其具備良好的自吸性能而被廣泛地應用于市政排水、農業灌溉、污水處理等領域。當前,自吸性能和振動水平成為自吸泵的重要評價指標。自吸泵的自吸過程包括氣液混合過程、氣液分離過程和自吸循環液的再循環過程[1]。自吸泵內氣液混合過程是一種復雜的兩相流動結構,內部流場特別是葉輪出口射流液體與回流孔回流液體之間交互作用,加速氣液混合過程,進而加快氣體的溶解與排出,其對自吸性能有著根本性的影響[2]。這種不穩定的兩相流動結構會誘發振動和噪聲,不利于自吸泵的穩定運行[3]。因此,為了保證自吸泵良好自吸性能及安全穩定運行,不僅需要深入研究自吸過程中的氣液兩相流動機理,同時需要掌握氣液兩相流動結構及其對振動的影響關系。

當前,大多數氣液兩相流及振動特性的研究集中于普通離心泵和氣液混輸泵[4-10],對于泵自吸過程中內部氣液流態及其振動特性的研究相對較少。與普通離心泵及氣液混輸泵相比,自吸泵由于其在自吸過程中具備氣液含量實時變化的特征,使其內部流動更為復雜。目前,針對泵自吸過程的研究主要集中于泵的自吸機理及氣液流態的演變規律[11-13]。李紅等[14-15]通過高速攝影測試法對自吸泵自吸過程的氣液兩相流動態演化規律進行研究,研究結果表明:隨著自吸過程的進行,在葉輪外緣會出現較為明顯的氣液混合層。同時,給出了葉輪內氣泡分裂特征以及擴散段處的氣泡直徑分布特征。在此基礎上,Wang等[16-17]通過采用多相流模型研究了多級泵的自吸過程,根據吸氣及氣液混合分離的特征,將整個自吸過程分成3個階段:自吸初期、自吸中期和自吸末期。Li等[18]通過數值方法計算了射流式自吸泵氣液進入和分離的過程,同時給出了不同擋板方案對泵內自吸過程的影響機制。然而,上述研究大多基于數值計算,關于泵內氣液流態的分布特征仍缺少相關試驗驗證。為此,Qian等[19-20]采用數值和試驗的方法研究了泵的自吸機理及自吸過程的氣液流態分布規律,獲取了自吸過程中泵內氣液瞬變流動特征,揭示了離心泵的自吸機理。以上文獻對泵自吸過程的氣液兩相流動結構及其自吸機理開展了大量的研究,在氣液流型分布特征及氣液混合及分離方面,取得了較為豐富的成果。但是,關于泵自吸過程的振動特性以及不同回流孔位置下的振動特征的研究仍很少涉及。

本文基于離心泵自吸性能試驗裝置,以雙葉片離心泵為研究對象,開展自吸過程泵內氣液流態及振動特性試驗研究,以期揭示自吸過程中不同氣液流態作用下離心泵的振動特性,獲取不同回流孔位置下泵的自吸性能及振動強度的分布特征,為自吸泵的優化設計提供理論依據和試驗支撐。

1 試驗模型和測試裝置

1.1 試驗模型

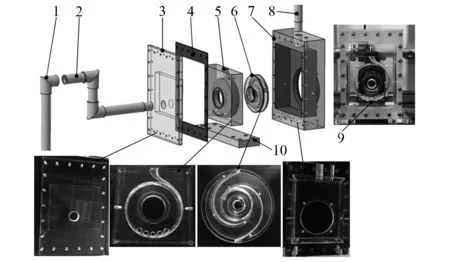

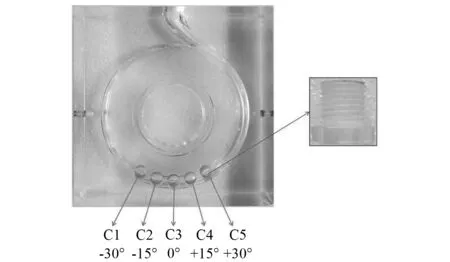

本文設計并加工了一臺比轉速為60.5的外混式雙葉片自吸離心泵模型,如圖1所示。模型泵的基本設計參數為:設計流量Q為6.5 m3/h;設計揚程H為7 m;設計轉速n為1 680 r/min。模型泵的幾何參數:進口管直徑為30 mm;出口管直徑為25 mm;葉輪進口直徑D1為60 mm;葉輪出口直徑D2為158 mm;葉片出口寬度b2為16 mm;葉片出口安防角β2為19°;葉片包角φ為220°;葉片數Z為2;蝸殼基圓直徑D3為165 mm;蝸殼進口寬度b3為26 mm;隔舌安防角θ0為17°;回流孔直徑d為14 mm。同時,為了研究不同回流孔位置對模型泵自吸性能和振動性能的影響機制,分別設計5個位置不同、大小相同的回流孔,回流孔以中心線進行對稱分布,C1,C2,C3,C4,C5分別為-30°,-15°,0°,+15°,+30°,當一個回流孔工作時,其余回流孔采用堵頭進行密封,如圖2所示。

1.進水管;2.S型彎管;3.密封壓蓋;4.橡膠墊片;5.泵體;6.葉輪;7.氣液分離室;8.出水管;9.回流孔;10.底座。圖1 試驗模型結構圖Fig.1 Structure of test model

圖2 回流孔分布圖Fig.2 Layout of backflow hole

1.2 測試裝置

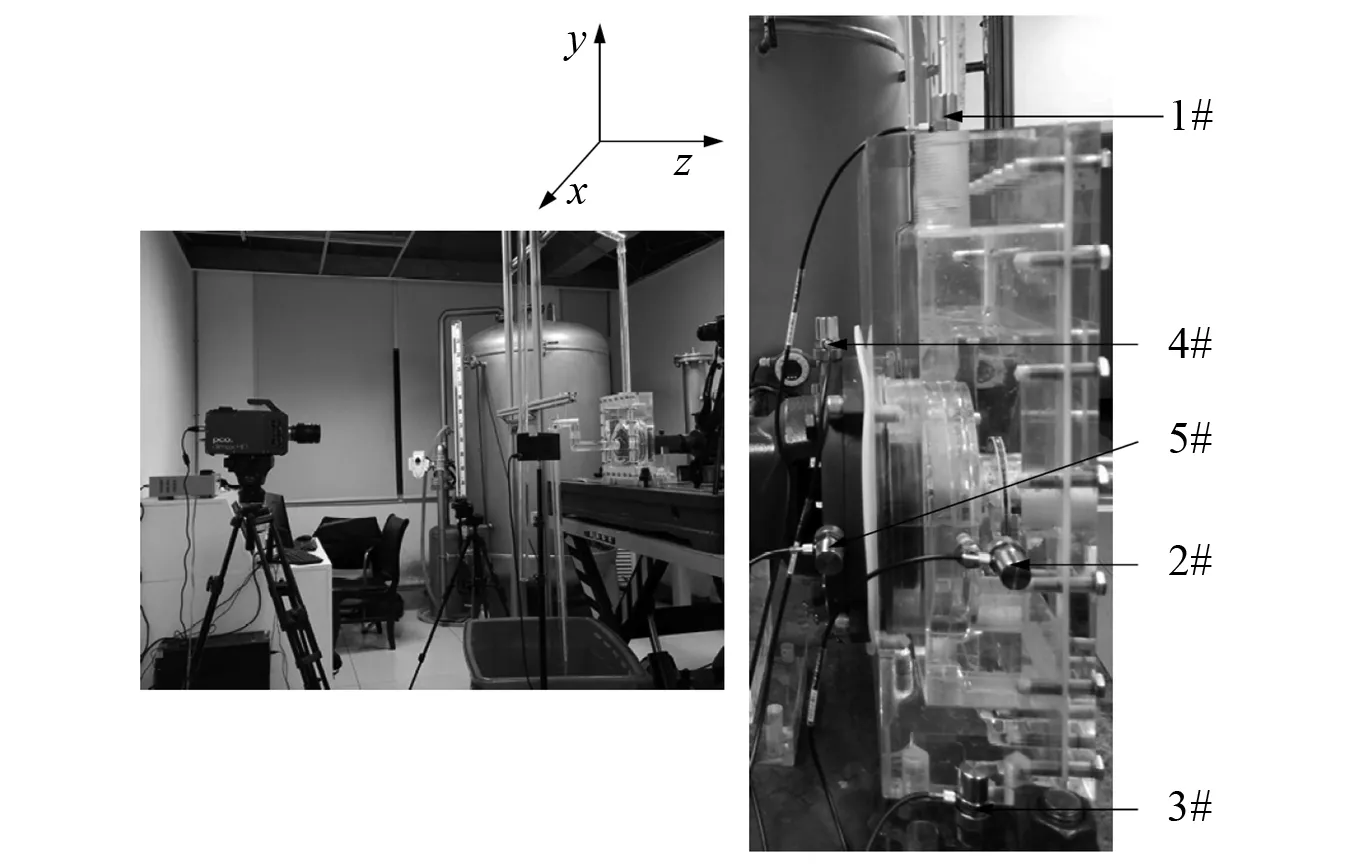

模型泵自吸過程振動測試系統主要包括:振動加速度傳感器、振動數據采集系統、高速攝像機、模型泵、升降臺、進出水管路、電機等。試驗中采用壓電式單軸加速度傳感器,其軸向靈敏度為10 mV/m/s2,采樣頻率為10 kHz,量程為-50g~50g,頻率響應為0.5 kHz~7.0 kHz,安裝的諧振頻率大于23 kHz,最大輸出信號(峰值)大于5 Vp,工作溫度范圍為-40 ℃~120 ℃。根據GB/T 29531—2013《泵的振動測量與評價方法》中的規定,在泵振動敏感區域布置5個振動加速度傳感器,如圖3所示。圖3中:1#監測點位于泵頂端靠近出水管處,主要測量泵體y軸方向振動信號;2#監測點位于泵側面與主軸在同一水平位置處,測量泵體x軸方向振動信號;3#監測點位于泵底座上,測量底座y軸方向振動信號;4#監測點位于軸承體正上端,測量軸承體y軸方向振動信號;5#監測點位于軸承體側面與主軸在同一水平位置處,測量軸承體x軸方向振動信號。

圖3 模型泵振動測試系統及監測點布置圖Fig.3 Pump vibration test system and measuring points layout

模型泵采用變頻啟動方法,在0~5 s內電機轉速由0線性上升至1 680 r/min,完成啟動。自吸試驗時:進水管距離水平面的高度為1 m;出口管距離泵中心高度為0.8 m。測試初始回流孔位置定為C3,在此基礎上,研究模型泵內氣液流態及振動特性。

2 自吸過程振動特性分析

2.1 振動信號采集與處理

根據振動評價要求,采用振動加速度的均方根值Arms來表征泵自吸過程的振動強度分布規律,其表達式為

(1)

式中:Xi為振動加速度信號測量值;N為采集的振動加速度樣本數量。

為了得到泵自吸過程中各個監測點振動信號的均方根值Arms隨時間的變化曲線,將整個自吸過程以0.2 s為采樣間隔,每個時間間隔內采集樣本2 000個,并計算每個時間間隔的振動信號均方根值,以獲取整個自吸過程中振動強度的變化規律。

2.2 自吸過程振動強度分布規律

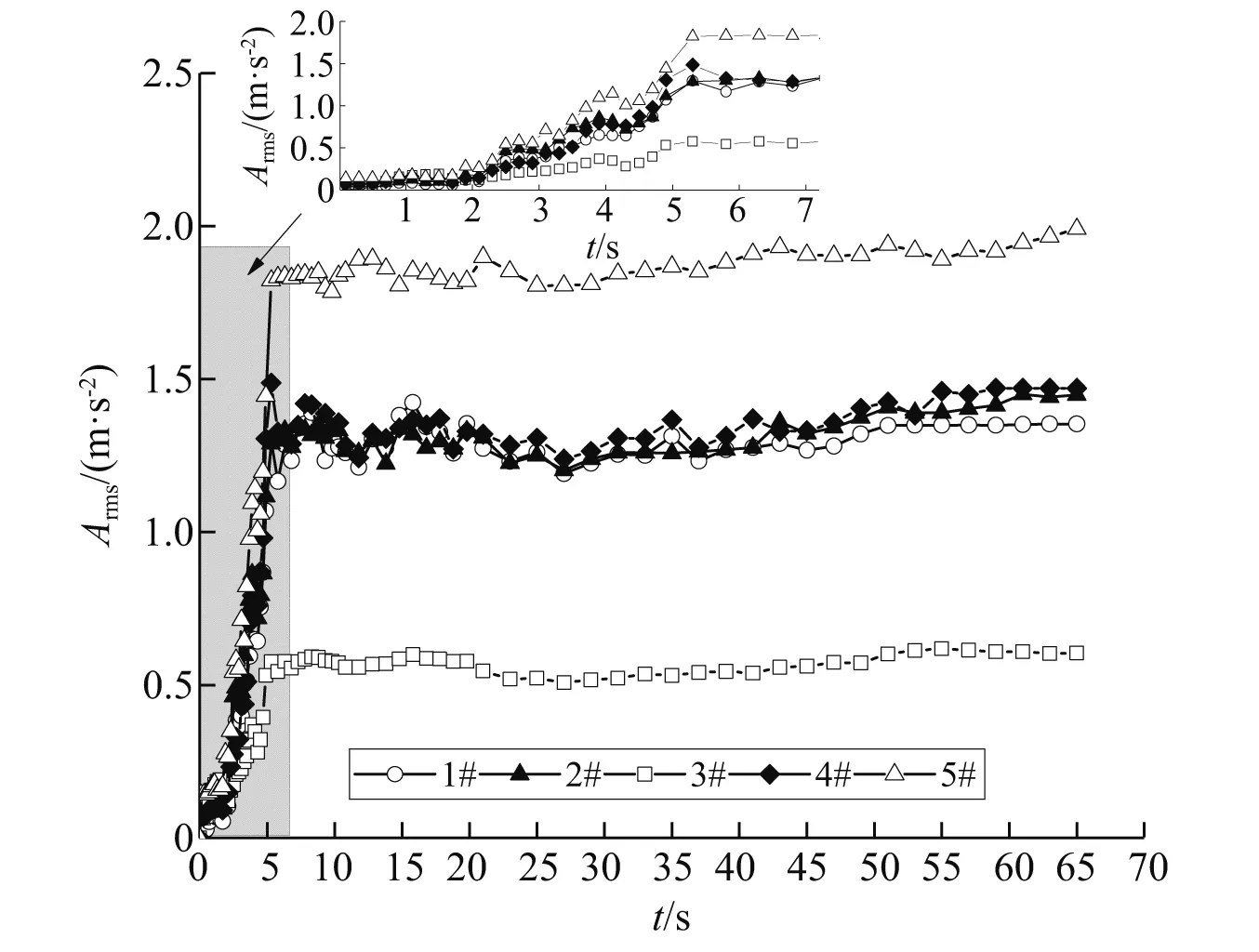

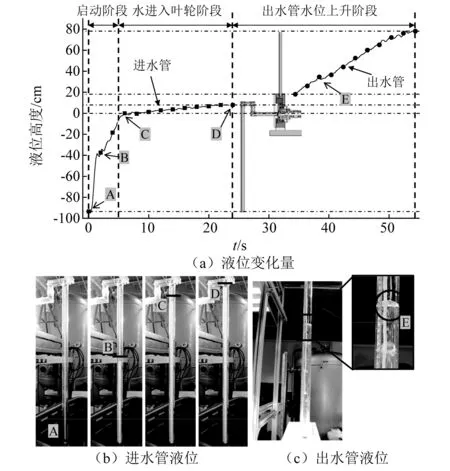

模型泵自吸過程的振動強度分布特征和自吸過程進出水管液位變化規律,分別如圖4和圖5所示。從圖4和圖5中可以發現:①在0~5 s的變頻啟動階段,隨著轉速的線性增加,振動強度也呈線性增加的趨勢,并在5 s左右,振動強度達到最大;②在5 s~24 s的變頻啟動階段,轉速穩定在1 680 r/min,水位由C到達D,在D處,進水管的水開始緩慢進入葉輪,在此期間,振動強度基本保持穩定,并呈現一定的波動;③在24 s~65 s的變頻啟動階段,隨著進水管的水進入葉輪,出水管的水位逐漸升高,直到自吸完成,此時,葉輪的載荷逐漸增大,振動強度緩慢增大;④ 5個監測點中,5#監測點的振動強度最大,3#監測點的振動強度最小,1#、2#和4#監測點的振動強度基本處于同一水平。由于螺旋形蝸殼和葉輪內非對稱分布氣泡(如圖6中的氣泡帶A、氣泡帶B)的影響:導致位于x軸方向的5#監測點受到較大的非定常徑向力和非對稱分布氣泡引起的不均勻流體作用力,使5#監測點具有較高的振動強度;3#監測點位于底座,其總體振動強度最小。

圖4 自吸過程振動強度分布規律Fig.4 Vibration amplitudes of pump during self-priming process

圖5 自吸過程進出水管液位變化規律Fig.5 Variations of water level in inlet and outlet pipes during self-priming process

圖6 自吸過程泵內氣液流態及振動頻譜特征Fig.6 Gas-liquid flow states and vibration spectrum of pump during self-priming process

2.3 自吸過程的泵內氣液流態及振動頻譜特征

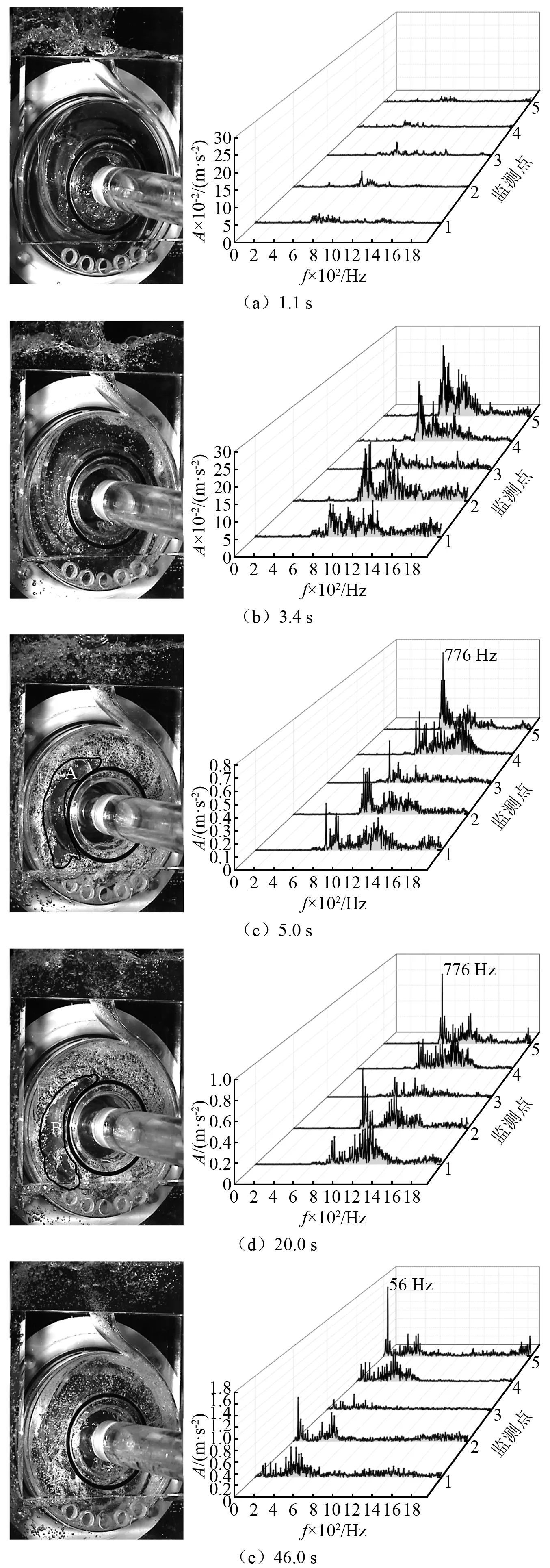

模型泵自吸過程中泵內氣液流態分布特征及不同監測點的振動頻譜(見圖6)。不同時刻下的振動頻譜通過所觀測時刻前0.2 s內采集的振動加速度值的傅里葉變換獲得,其中1.1 s,3.4 s,5.0 s,20.0 s,46.0 s的振動數據采集時間范圍分別為0.9 s~1.1 s,3.2 s~3.4 s,4.8 s~5.0 s,19.8 s~20.0 s,45.8 s~46.0 s。從圖6中可以發現:①當自吸時間為1.1 s時,葉輪啟動并逐漸加速,進水管中的預留液體被吸入葉輪,葉輪和蝸殼內充滿液體,氣泡幾乎沒有,此時,5個振動監測點的振動強度均較小,最大振動強度小于0.05 m/s2;②當自吸時間為3.4 s時,隨著葉輪轉速的增大,進水管中的氣體被吸入葉輪,葉輪和蝸殼中開始出現少量的氣泡,此時,5個振動監測點的振動強度逐漸增大,最大振動強度接近0.3 m/s2,振動激勵頻率分布在700 Hz~1 200 Hz,以寬頻振動為主;③當自吸時間為5.0 s時,葉輪速度達到1 680 r/min,并趨于穩定,隨著進水管中大量氣體被吸入到葉輪,葉輪內出現大的氣泡帶A,同時葉輪和蝸殼內存在大量的小氣泡,氣液流態變得復雜,此時,5個振動監測點的振動強度得到進一步增加,5#監測點存在頻率為776 Hz的峰值,振動強度接近0.8 m/s2;其余監測點以寬頻振動為主,頻率主要分布在700 Hz~1 200 Hz;④當自吸時間為20.0 s時,葉輪內的氣液流態和5.0 s對應的氣液流態具有較好的一致性,同樣在葉輪中存在一個大的氣泡帶B,觀察其振動頻譜特征,其結果也與5.0 s對應的振動頻譜特征比較相近,僅在振動強度上略有升高;⑤當自吸時間為46.0 s時,自吸過程臨近結束,隨著進水管中大量的液體進入葉輪,葉輪內大的氣泡帶出現消失,以小氣泡為主。葉輪和蝸殼逐漸充滿液體,葉輪的載荷迅速增加。此時,5個振動監測點的振動強度均有所增加,最大振動強度接近1.6 m/s2,其中5#監測點的首要激勵頻率為56 Hz,其正好為葉片的通過頻率,即葉頻。這說明模型泵自吸過程接近完成,進入正常工作階段。觀察自吸臨近結束的振動頻譜,其激勵頻率主要集中在25 Hz~400 Hz的低頻段。

2.4 回流孔位置對自吸性能及振動強度的影響

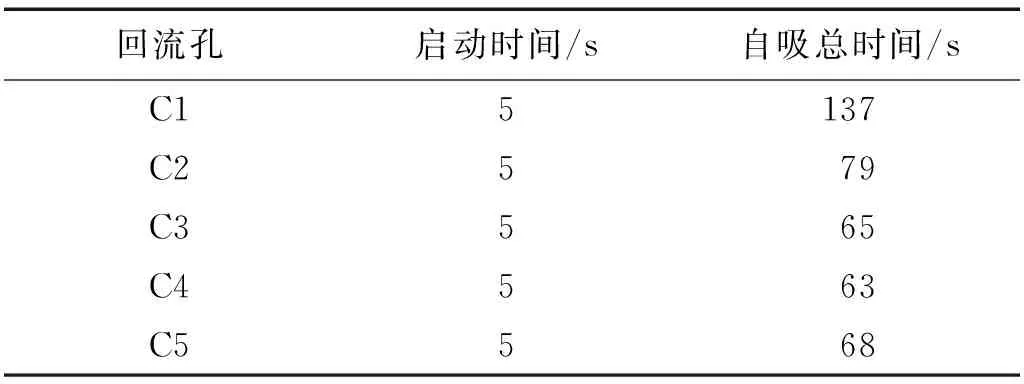

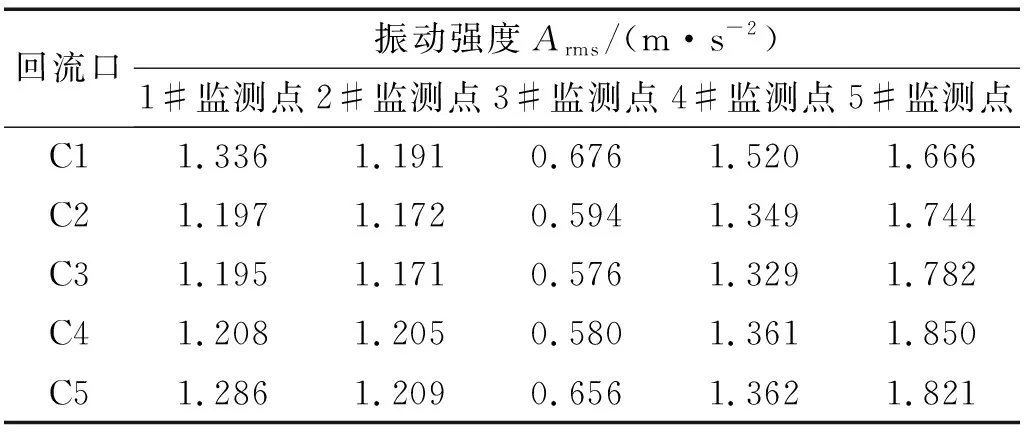

模型泵在不同回流孔下的自吸總時間對比值,如表1所示。從表1可以看出,在相同的啟動時間下:C1回流孔對應的自吸時間最長,為137 s;C2次之,為79 s;C3,C4和C5自吸時間接近,其中C4回流孔對應的自吸時間最短,為63 s。不同回流孔方案下模型泵自吸過程的振動強度分布特征,如表2所示。該值為整個自吸過程各個監測點的振動加速度均方根值。對比不同回流孔下的振動強度可以發現:①不同回流孔方案下的總體振動強度變化幅度不大,1#監測點的最大振動強度與最小振動強度的差值為0.141 m/s2,2#監測點的最大振動強度與最小振動強度差值為0.038 m/s2,3#監測點的最大振動強度與最小振動強度差值為0.100 m/s2,4#監測點的最大振動強度與最小振動強度差值為0.191 m/s2,5#監測點的最大振動強度與最小振動強度差值為0.184 m/s2;②不同回流孔方案下,5個監測點對應的振動強度均為5#監測點振動強度最高,3#監測點振動強度最低。因此,回流孔位置對自吸性能具有較為顯著的影響,但是對振動強度影響較小。

表1 不同回流孔下自吸時間試驗結果Tab.1 Experimental result of self-priming time under different backflow holes

表2 不同回流口下模型泵自吸過程振動強度分布Tab.2 Vibration intensity of pump model with different backflow hole during self-priming process

3 結 論

本文以雙葉片離心泵為研究對象,采用高速攝影技術和振動測量技術,開展了泵自吸過程氣液流態及振動特性的研究,主要結論如下:

(1) 泵整個自吸過程可分為——啟動階段、水進入葉輪階段和出水管水位上升階段。振動強度隨轉速逐步增大,當轉速穩定在1 680 r/min時,振動強度基本保持穩定,并呈現一定的波動。隨著水進入葉輪,葉輪的載荷逐漸增大,振動強度呈緩慢增加的趨勢。位于軸承體x方向上的5#監測點的振動強度最大,底座對應的3#監測點的振動強度最小,其余監測點的振動強度基本處于同一水平。自吸過程中,振動強度主要誘導因素為葉輪內的非定常徑向力和非對稱分布氣泡導致的葉片上不均勻流體作用力。

(2) 自吸過程的振動激勵頻率主要分布在700 Hz~1 200 Hz的中頻段,并以寬頻振動為主。整個自吸過程,葉輪左側存在一個明顯氣泡帶。當自吸過程臨近結束時,隨著大量液體進入葉輪,氣泡帶逐漸消失。葉輪和蝸殼逐漸充滿液體,葉輪的載荷迅速增加,最大振動強度接近1.6 m/s2,首要激勵頻率為葉片通過頻率56 Hz,激勵頻率主要集中在25 Hz~400 Hz的低頻段。

(3) 回流孔位置對自吸時間具有較為顯著的影響,但是對振動強度影響較小。C1回流孔對應的自吸時間最長,為137 s;C4回流孔對應的自吸時間最短,為63 s。不同回流孔方案下的總體振動強度變化幅度不大,5個監測點對應的振動強度均為5#監測點振動強度最高,3#監測點振動強度最低。