穩定板對帶式輸送機邊主梁斜拉橋渦振性能影響機理的研究

李春光, 顏虎斌, 梁愛鴻, 韓 艷, 周旭輝

(長沙理工大學 土木工程學院,長沙 410114)

隨著大跨度橋梁建設的持續發展,主梁跨徑不斷突破。隨著跨徑的不斷增大,大跨度橋梁結構愈發呈現出輕柔、低阻尼的特性,并且對風的作用更敏感。渦激振動是大跨度橋梁中一種常見的風致振動現象,氣流繞經鈍體表面時將產生規律性的旋渦脫落,主梁結構承受周期性氣動力變化并誘發結構共振,結構振動又對旋渦脫落形成某種反饋機制,使振動出現限幅現象[1],因此渦振是在低風速時易發生且具有自激和強迫雙重性質的一種限幅振動。盡管渦振不像顫振、馳振那樣具有發散性質,不會直接造成毀滅性破壞,但結構構件在常遇低風速下發生大幅渦振會對結構使用壽命及行車安全造成威脅[2],也會誘發拉索參數共振等氣動不穩定性。因此,探究渦振發生的內在機理及如何有效抑制渦激共振成為大跨度橋梁風致振動控制領域的一個重要課題。

美國Old Tacoma橋在扭轉顫振發散前出現過低風速的渦激共振[3];巴西Rio-Niteroi橋、日本Trans-Tokyo Bay橋、中國西堠門大橋都曾觀測到明顯的豎彎渦振[4-7];2020年中國的虎門大橋及鸚鵡洲長江大橋也出現過大幅渦振現象。大跨度橋梁渦振控制通常采取優化主梁氣動外形的方式來改變氣流在結構表面的繞流形態,從而提高主梁結構的氣動穩定性。抑制主梁渦振的氣動措施一般包括在斷面上設置抑流板、風嘴、分流板、導流板、穩定板等,或對主梁附屬裝置如欄桿、人行道、檢修車軌道等的位置和形狀作出適當的調整[8]。目前,針對具體的主梁截面類型已找到合適的氣動措施來抑制風致振動,由于針對流固耦合振動認識的局限性,尚不能對渦振及抑振機理給出定量、清晰的解釋。

目前,通過理論分析、風洞試驗及數值模擬,國內外諸多學者在研究渦振機理方面作出了許多有益的探索。Nagao等[9]通過煙霧法和測壓法從微觀上研究了欄桿形狀及高度對前緣剪切流變化及渦振性能的影響,認為欄桿能誘發主梁渦振且大部分欄桿會放大豎彎渦振響應。許福友等[10-11]和郭增偉等[12]通過表面測壓法分析了箱梁表面壓力分布及壓力時頻特性,發現抑流板能破壞箱梁上表面氣流分離再附區域的強烈脈動及局部氣動力與渦激氣動力的相關性,有效抑制了渦振。Kwok等[13]在研究了雙箱梁間隙寬度對表面壓力及旋渦脫落的影響時,測量了昂船洲大橋雙箱梁在不同間隙寬度和風攻角下的表面壓力分布,通過對局部壓力進行時頻特性分析,揭示了雙箱梁之間的影響機理。程怡等[14]通過風洞試驗及計算流體動力學(computational fluid dynamics,CFD)數值模擬研究了中央穩定板對分體箱梁渦振性能的影響,表明上、下中央穩定板改變槽中旋渦的運動方式及下游箱梁表面壓強,從而改變主梁渦振響應,且豎向渦振振幅隨上、下穩定板高度增加先變好再變差。Li等[15]利用流場可視化技術分析了π形梁在不安裝風嘴等氣動措施下的穩定性,發現兩邊主梁距梁外緣越寬,π形梁氣動穩定性越好。Kubo等[16]利用CFD大渦模擬方法研究了水平隔流板對π形梁渦振抑制機理,表明一定寬度水平隔流板會誘發扭轉渦振,但大部分情況下增加水平隔流板寬度能提高邊主梁的氣動穩定性。李歡等[17]結合風洞試驗和CFD數值模擬分析了隔流板和穩定板對π型主梁施工狀態渦振性能的影響。

綜上所述,以往的研究多數針對箱型截面梁探究各種氣動措施對渦振性能的影響,對邊主梁渦振機理的研究多是通過主梁簡化二維模型的CFD數值模擬開展,少有學者采用表面測壓風洞試驗來實測探究穩定板對邊主梁渦振的抑振機理,尤其當邊主梁斜拉橋作為特殊的管道輸送通道,橋面有輸送裝置干擾時,穩定板對其渦振性能影響的研究鮮有報道。為此,本文以某大跨度帶式輸送機邊主梁斜拉橋為研究背景,通過測壓測振節段模型風洞試驗,對比模型表面流場特征,分析氣動力的時頻特性,揭示了邊主梁斷面中下穩定板對渦振的抑振機理。

1 風洞試驗概況

1.1 工程概況及結構動力特性分析

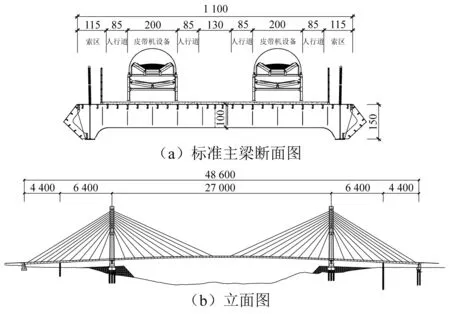

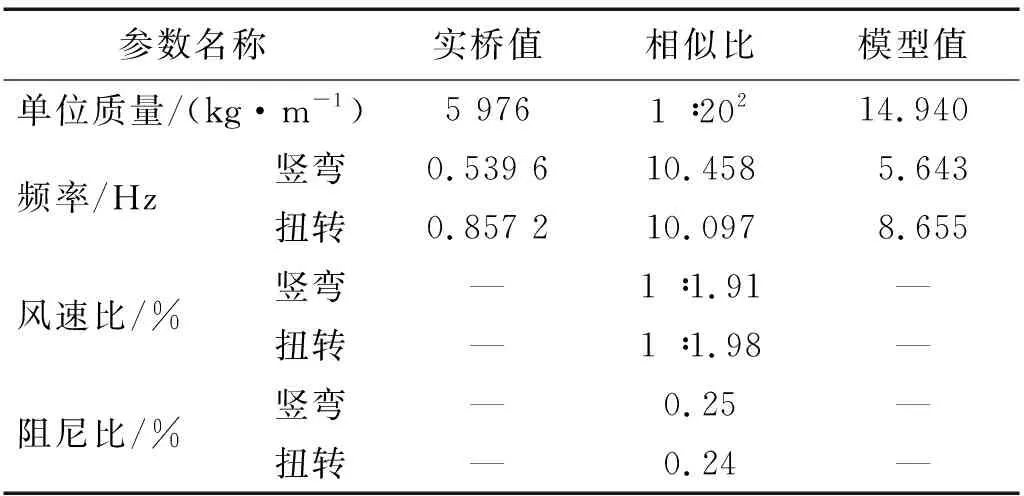

本文依托的工程背景為某跨河帶式輸送機廊道邊主梁斜拉橋,全橋總長486 m,跨徑布置為(44+64+270+64+44)m,主梁為高1.5 m的鈍體邊主梁,橋面上布置了雙向帶式輸送機,輸送機全橋通長布置。主梁斷面及橋型布置如圖1所示。

圖1 工程背景橋型圖(cm)Fig.1 Bridge pattern of engineering background (cm)

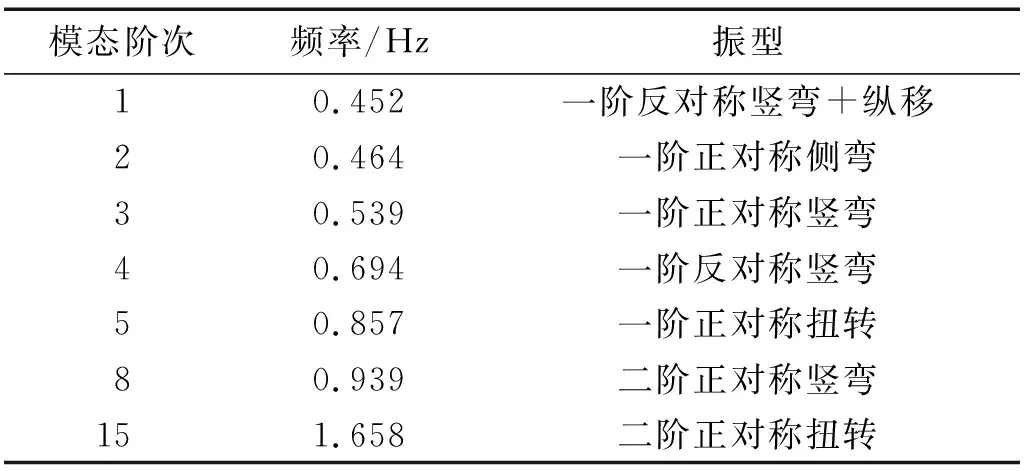

基于大型有限元計算軟件ANSYS分析斜拉橋主梁自振特性,邊主梁及橋塔采用BEAM188空間梁單元模擬,拉索采用LINK10單元模擬,帶式輸送機、欄桿等二期恒載通過MASS21質量點單元模擬,橋梁有限元模型如圖2(a)所示,橋梁的自振特性如表1所示。對應的一階正對稱豎彎、扭轉振型,分別如圖2(b)和圖2(c)所示。

表1 橋梁自振特性Tab.1 Natural vibration characteristics of bridge

圖2 橋梁有限元模型及振型示意圖Fig.2 The dynamical characteristic of bridge and vibration mode diagram

1.2 試驗布置

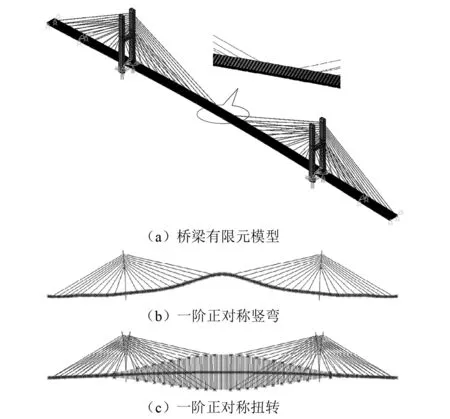

主梁節段模型測振、測壓試驗在長沙理工大學大型邊界層風洞試驗室高速段中進行,如圖3所示。高速段主要尺寸為寬4 m×高3 m×長21 m,風速范圍為0~48.0 m/s,均勻流場試驗紊流度小于0.5%。主梁的幾何外形及細部構造對渦激共振影響顯著,為盡可能模擬主梁上各構造的細節,同時考慮橋梁斷面雷諾數的影響,在試驗允許的條件下應盡可能選擇大比例模型試驗,則試驗結果越接近實際橋梁結構抗風的結果。綜合考慮模型幾何外形、質量以及風洞條件等因素,最終確定該橋主梁節段模型的幾何縮尺比為1∶20。

圖3 主梁節段模型風洞試驗Fig.3 The sectional model wind tunnel test

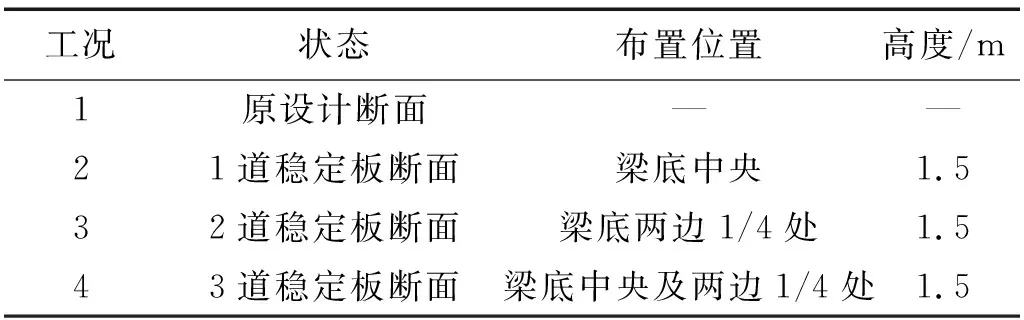

主梁模型長度取L=1.540 m,寬度B=0.606 m,高度H=0.075 m。主梁節段模型骨架采用不銹鋼框架制作,外衣采用雕刻機精細制作,不銹鋼框架提供模型的整體剛度,外衣保證模型與實橋的幾何外形相似。模型兩端采用密度較小的木膠合板作為端板,保證了端部條件及主梁二元流特性。主梁上的人行道護欄、輸送帶采用ABS板雕刻機精細制作,并模擬了護欄的形狀和透風率。模型主要參數如表2所示。

表2 模型主要試驗參數Tab.2 Parameters of the section model

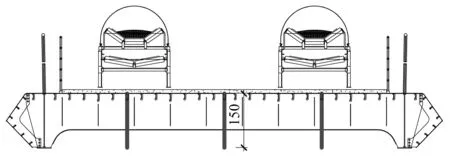

節段模型渦激共振試驗在均勻流場中進行,攻角測試范圍取0°,±3°。風洞試驗結果表明原設計方案在各攻角均未出現扭轉渦激共振,但豎彎渦激共振響應均十分劇烈,渦振振幅均方根均遠超抗風設計規范。由于原斷面-3°攻角的響應振幅最不利,因此,后續工況均在-3°攻角下展開。基于已有研究成果,梁底下穩定板對邊主梁渦振性能具有較好的控制效果,選擇1~3道下穩定板進行試驗,不同工況下穩定板布置示意圖,如圖4所示。

表3 氣動措施工況布置Tab.3 Arrangement of aerodynamic measures

圖4 穩定板布置示意圖Fig.4 The position of lower stabilizers

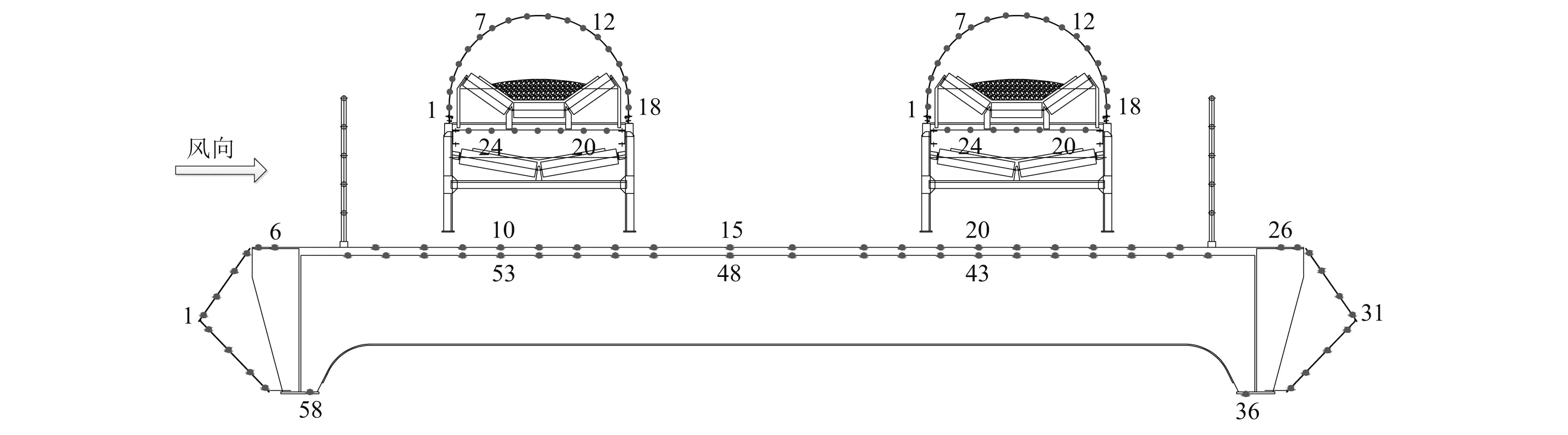

在節段模型跨向中部布置一圈測壓孔測量斷面各位置的脈動壓力,根據模型的外形和儀器測試通道的限制,沿斷面共布置62個測壓孔,測點布置如圖5所示。表面壓力采用美國PSI公司生產的DSM300電子壓力掃描閥,采樣頻率330 Hz,采樣時間為60 s。采用德國米依公司激光位移計測量模型的振動響應,采樣頻率500 Hz,利用澳大利亞TFI公司的Cobra眼鏡蛇探針測試來流風速。

圖5 斷面測壓點布置及編號Fig.5 Layout and IDs of pressure taps on cross section

2 測振試驗結果

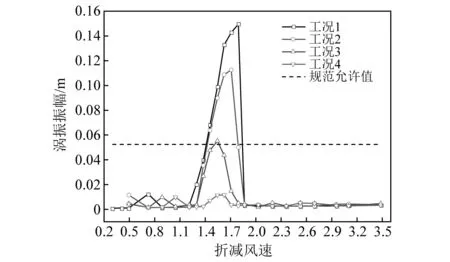

-3°攻角下四種工況豎彎渦激共振響應均方根隨風速變化的曲線,如圖6所示。橫坐標為折減風速U/fB,U為來流風速,f為模型振動頻率,B為模型寬度。從圖6可知,工況1原設計斷面產生了劇烈的豎向渦激共振,豎向渦振鎖定折減風速區間為U/fB=1.21~1.87(對應實橋風速為7.94~12.24 m/s),最大振幅折減風速為U/fB=1.80(對應實橋風速為11.76 m/s)。最大振幅約為規范允許振幅的2.85倍;對于工況2,在梁底中央布置1道穩定板后渦振現象削弱,豎彎渦振鎖定折減風速區間為U/fB=1.29~1.87,起振風速略大于工況1原設計斷面,最大振幅約為工況1的0.75,因此說明下穩定板對抑制主梁渦振是有利的;對于工況3,在梁底1/4位置布置兩道穩定板更進一步降低了主梁的渦振振幅,最大振幅約為工況1的0.37;對于工況4,布置3道下穩定板能大幅削弱主梁的渦振響應,只在U/fB=1.38~1.71(對應實橋風速為9.03~11.20 m/s)范圍內發生了微幅渦振,振幅遠低于規范允許值,因此說明增設3道下穩定板對抑制主梁的渦振是非常有利的。

圖6 -3°攻角豎彎渦振響應Fig.6 Heaving VIV response at -3° attack angle

3 節段模型測壓試驗分析

主梁節段模型測壓能反映主梁的表面脈動氣動力分布,在二自由度測振測壓系統中,研究不同穩定板工況時主梁氣動力的演變特性,對脈動氣動力的均值、標準差、頻域特性及局部氣動力與總體氣動力的相關性進行分析,從而探究穩定板對帶輸送機邊主梁橋的抑振機理。

3.1 各測點壓力系數均值

模型表面各測點的壓力系數均值可反映氣流的分離和再附情況,模型主梁和輸送機表面各測點壓力系數均值,其橫坐標為測點編號,如圖7和圖8所示。測點壓力系數定義為

(1)

式中:Pi為第i個測點的壓力;Pr為參考點靜壓;ρ為空氣密度;Ur為來流風速。

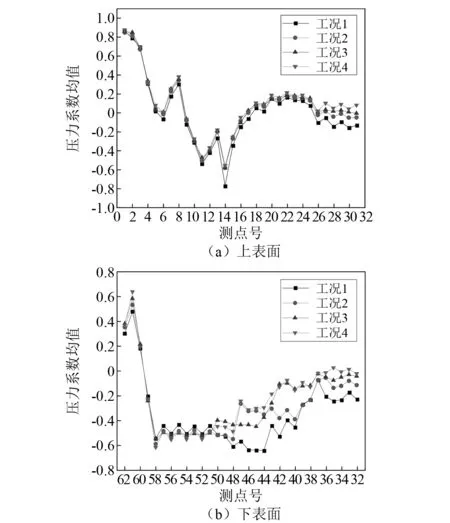

圖7 主梁表面壓力系數均值對比Fig.7 Comparison of mean values of surface pressure coefficients of girder

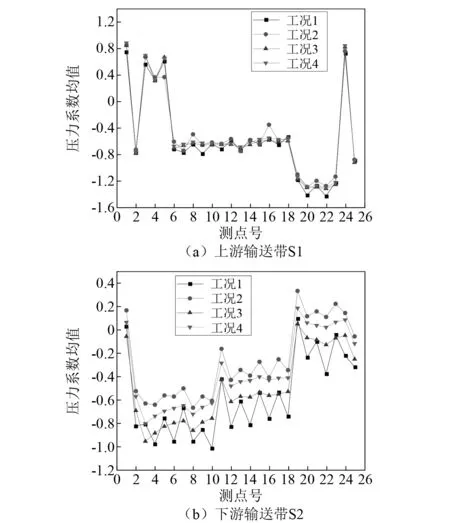

圖8 輸送機表面壓力系數均值對比Fig.8 Comparison of mean values of surface pressure coefficients of belt conveyor

由圖7(a)可知,工況1原始斷面壓力系數均值沿上表面迎風側端部測點依次減小,在6#測點達到最小值,表明氣流在風嘴上表面拐角處發生分離,在欄桿外側形成弱負壓中心,氣流在經過欄桿后,在其與輸送帶之間的區域發生再附。氣流遇到模型拐角、欄桿和輸送帶時分離再附十分顯著,在遇到輸送帶鈍體時氣流發生顯著分離,上表面前部(9#~17#測點)均處于負壓的包裹之中,而在迎風側輸送帶的影響下,其底部形成小負壓中心,對于輸送帶底部部分,其正下方的11#測點壓力系數最小,而整個負壓包裹區域中14#測點負壓系數最小,說明輸送帶造成兩個負壓中心。隨后上表面后部(18#~25#測點)壓力系數均值為正值,氣流流經上表面在此處發生再附,而后分離在背風側風嘴處形成負壓。對于加不同數目穩定板斷面,上表面的壓力系數總體趨于一致,這是由于上表面的氣動外形一致,只有背風側風嘴壓力系數存在輕微變化,表明工況2、工況3氣流分離位置推后,氣流在此處發生分離,工況4的整個上表面后部均處于氣流再附區域。

由圖7(b)可知,各工況的平均風壓系數在下表面后半部分存在顯著差異,表明不同數目穩定板僅對主梁下表面后半部分的氣流分離與再附產生影響。對于工況1,下表面前部風嘴處風壓系數均值在61#~58#測點急劇下降,表明氣流在此處發生分離,下表面測點(59#~32#)均被負壓包裹,其中57#~49#測點壓力系數基本穩定,處于“空泡”狀態。各工況下表面上游風壓系數均值基本一致,下游變化顯著;對于工況2,下中央布置1道穩定板,其后部(47#~40#測點)流場在穩定板影響下,壓力系數絕對值較工況1明顯下降,后部40#~37#測點的壓力系數絕對值逐漸減小,36#~32#測點基本保持穩定;工況3在下底面1/4處布置兩道穩定板,較工況2能再一次降低渦振響應,平均風壓系數均值在51#~50#及45#~42#區域存在明顯降低,一定程度上改變了下表面旋渦的狀態,改善主梁的渦振;與工況3相比,工況4多布置一道梁底中央的穩定板,在48#測點后部壓力系數均值發生突變,破壞了中部規律的旋渦脫落,三道穩定板破壞了下底面氣流的分離,提高了主梁的氣動穩定性。穩定板道數變化對主梁渦振響應的影響表明:邊主梁渦振響應敏感區域為主梁下表面中部、后部,穩定板能有效降低梁底中下游風壓系數絕對值和改變下游風嘴處氣流的分離與再附。

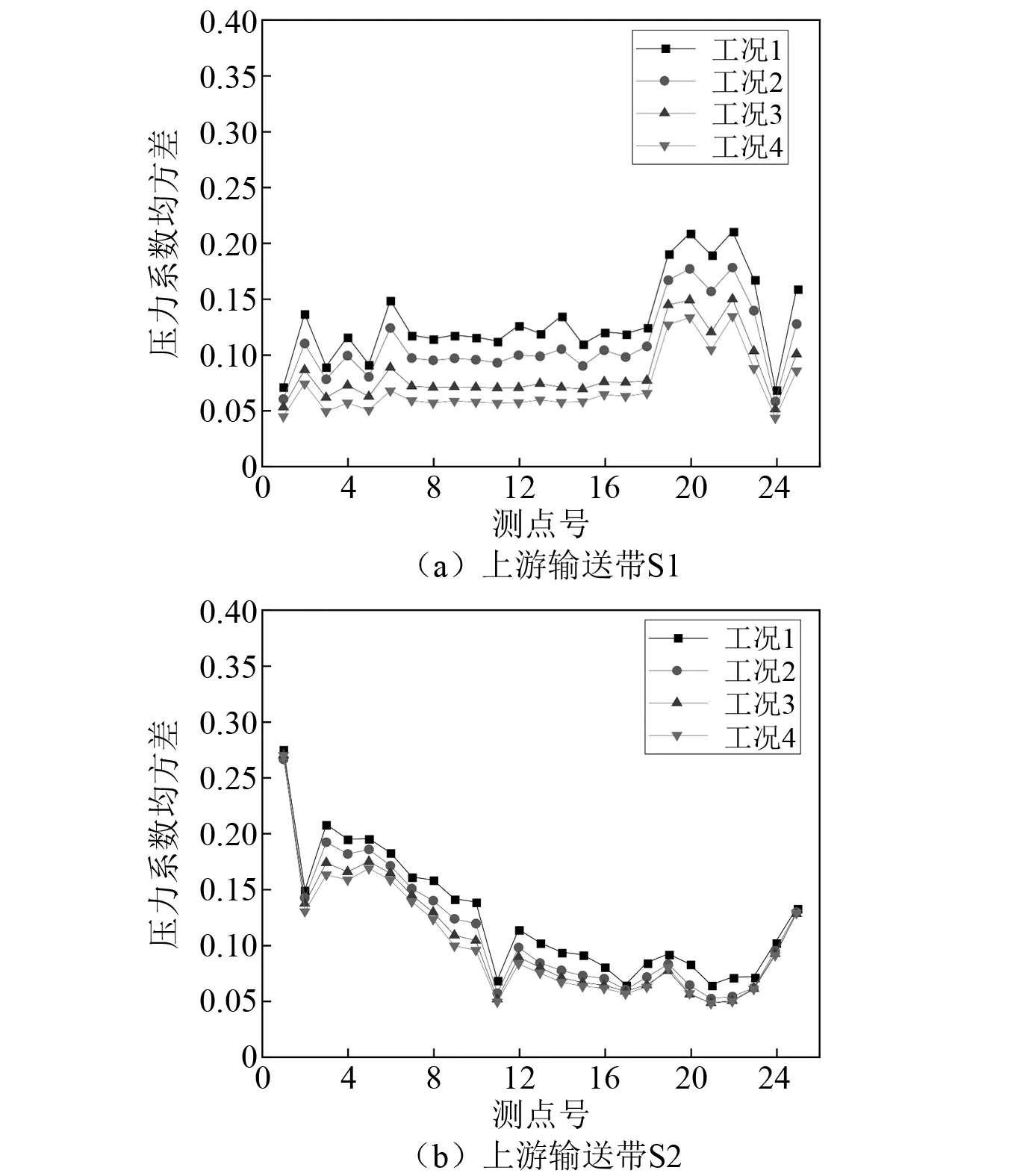

由圖8可知,橋面上游輸送帶S1在不同工況下均未出現明顯的改變,與主梁上表面前部風壓系數未改變的特征保持一致,而下游輸送帶S2在穩定板作用下風壓出現規律性的變化,氣流在輸送帶底面上的再附較為明顯,輸送帶S2表面風壓系數均值的變化,影響著氣流在下游風嘴處的再附。圖8(a)表明輸送帶S1表面大部分區域處于負壓的包裹中,6#~18#測點壓力系數基本穩定,處于“空泡”狀態,表面風壓未隨其半圓形外形變化,表明氣流在橋面遇到輸送帶鈍體發生了穩定的分離;圖8(b)中工況1輸送帶S2上表面(2#~18#測點)及底面(25#~19#測點)壓力系數大小呈現降低趨勢,在增設穩定板工況下,輸送帶上表面壓力系數大小均有一定程度降低,底面處氣流呈現在臨界狀態變化,表明不同道數穩定板改變了上表面氣流在下游輸送帶S2處及風嘴處的分離和再附。

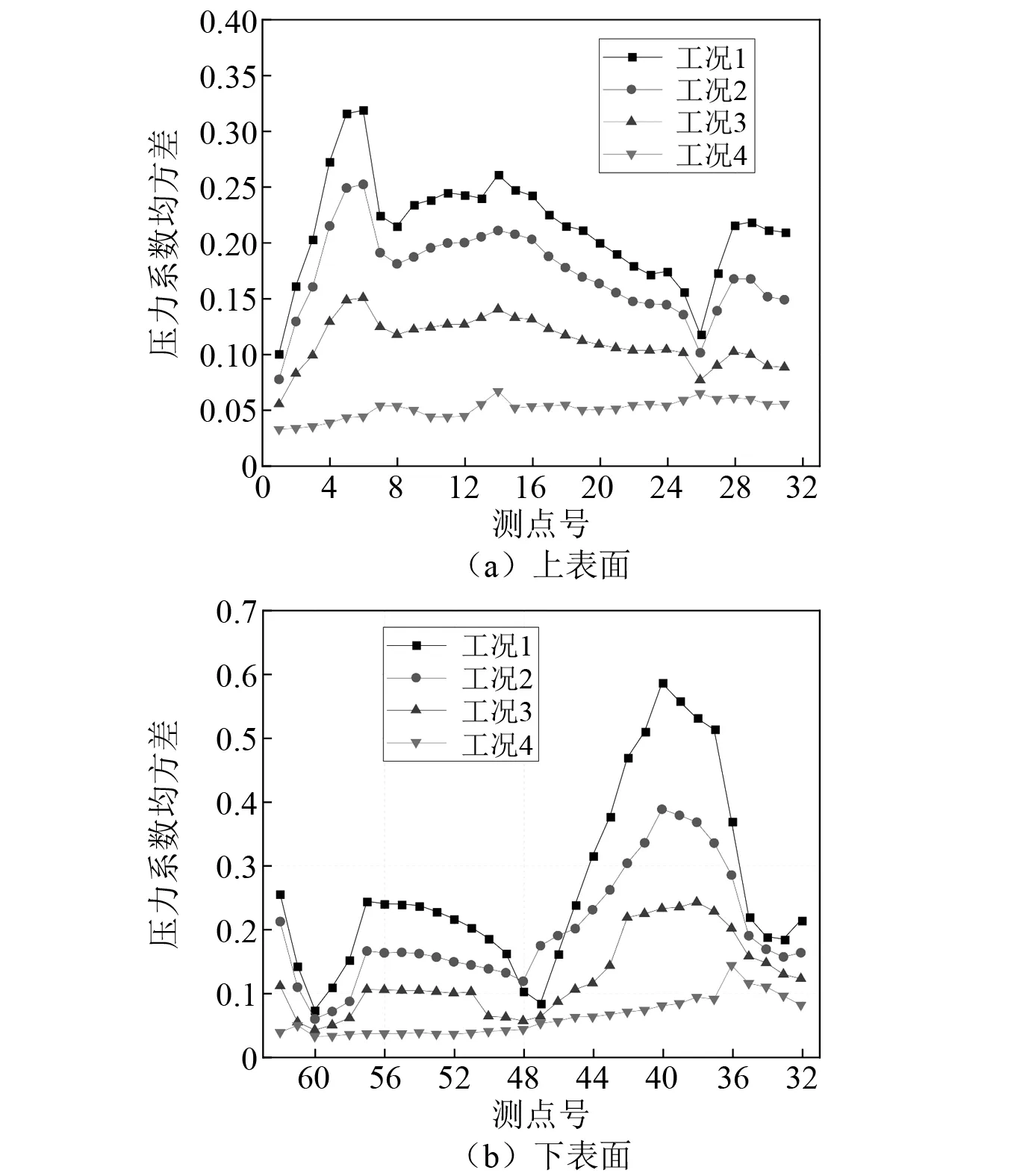

3.2 各測點壓力系數均方差

在主梁風致振動中,壓力系數均值提供渦激共振靜力部分,而動荷載由壓力脈動部分提供。脈動壓力均方差能反映模型表面各測點壓力脈動的強弱,不同工況下主梁表面壓力系數均方差的對比,如圖9所示。由圖9(a)可知,工況1原斷面的主梁上表面上游風嘴拐角處(4#~6#測點)、上表面前部(8#~17測點)和下游風嘴處(28#~31#測點)出現較強烈脈動,而這些區域是氣流分離再附變化強烈的地方,因此可以說明這些區域是引起主梁豎向渦振的重要區域;工況2、工況3能降低上表面的壓力脈動,但是無法抑制主梁渦振響應;工況4上表面的壓力系數均方差降低至0.05,主梁渦振得以抑制。由圖9(b)可知,工況1主梁壓力脈動最強烈的區域(43#~36#測點)出現,說明此負壓區域氣流發生強烈變化,主梁渦激共振響應主要源自下表面后部區域的壓力脈動貢獻。與工況1相比,下表面后部的脈動隨著穩定板數目的增加而逐漸減少,主梁渦振性能逐步提高。對于工況4,增設3道下穩定板能完全抑制主梁渦振響應,上、下表面壓力脈動基本消失,表明穩定板能提高邊主梁渦振穩定性,此對邊主梁橋抑制渦振提供重要指導。

圖9 主梁表面壓力系數均方差對比Fig.9 Comparison of standard deviations of surface pressure coefficient of girder

不同工況下輸送帶表面壓力脈動的變化,如圖10所示。由圖10(a)可知,輸送帶S1表面總體脈動較低,峰值區域出現在離橋面較近的S1底面,并且脈動大小隨穩定板數量的增加而逐漸降低;由圖10(b)可知,輸送帶S2靠近上游區域的脈動較為強烈,但是梁底穩定板對其表面脈動影響較小。

不同梁底穩定板工況對輸送帶表面壓力脈動的影響表明穩定板對上游氣流的旋渦脫落抑制效果較強,但輸送帶表面總體脈動不強,安裝梁底穩定板對輸送帶表面風壓沒有明顯改變,輸送帶通過間隔布置在橋面上的支架立柱與主梁連接,其對主梁的氣動力不是沿橋均布,故后續分析中不考慮輸送帶表面氣動力對主梁的渦激氣動力的影響。

圖10 輸送機表面壓力系數均方差對比Fig.10 Comparison of standard deviations of surface pressure coefficient of belt conveyor

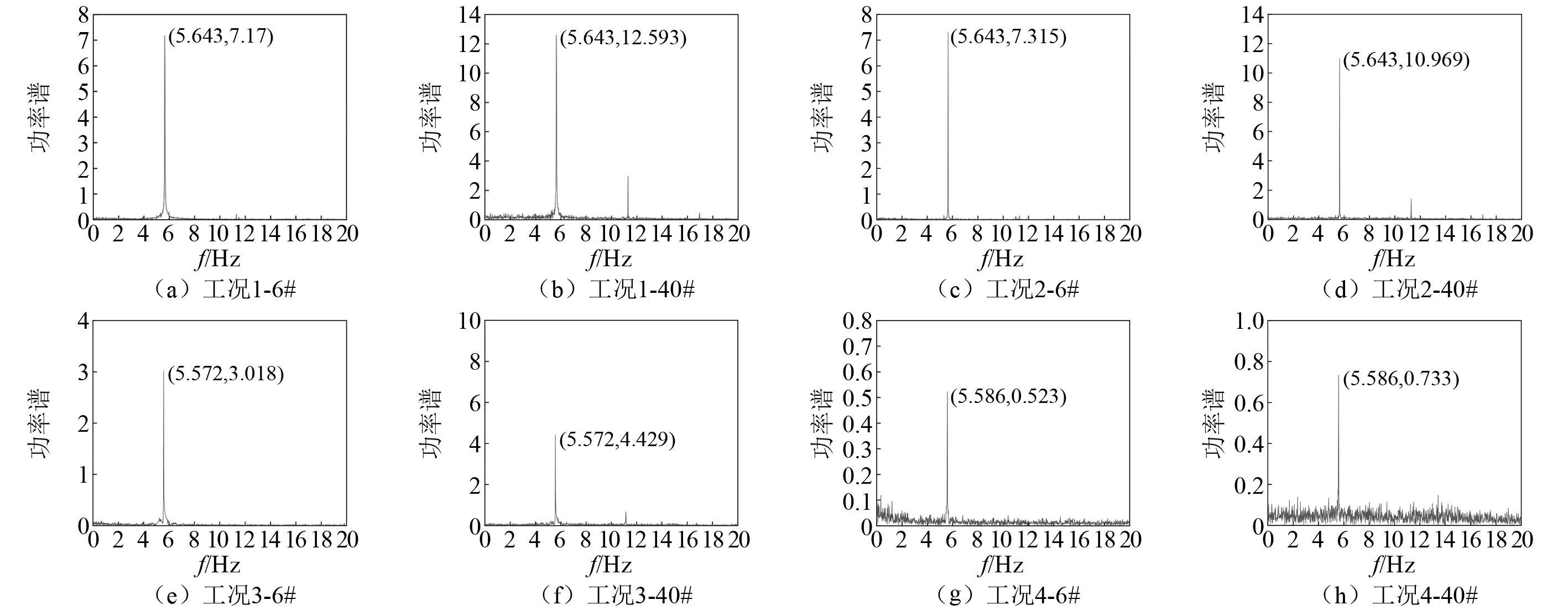

3.3 各測點脈動壓力功率譜

測點的脈動壓力功率譜能反映脈動的頻率特征,各測點部位與總體的關系可通過比較單個測點脈動壓力功率譜與模型振動功率譜。上、下表面代表性測點(6#、40#)的功率譜圖,如圖11所示。由圖11可知,工況1原設計斷面6#、40#測點的卓越頻率與主梁自振頻率一致,這說明渦振發生時,結構的振動對周圍流場造成影響,模型周圍的氣流分離與再附的頻率被逐步鎖定;工況2在梁底中央布置一道穩定板,雖然模型振幅有一定削減,但脈動壓力頻率依然鎖定在主梁自振頻率處;工況3、工況4的6#、40#測點脈動壓力主頻一定程度偏離模型自振頻率,其功率譜振幅明顯降低,表明穩定板數目及其布置位置對渦振響應有不同程度的抑制作用。

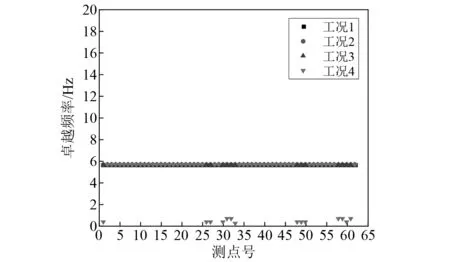

各測點在不同工況下的卓越頻率。對在最大振幅風速下的各測點脈動壓力時程作頻譜分析,選取最大振幅幅值下的頻率即為卓越頻率,如圖12所示。由圖12可知,工況1~工況3模型表面各測點脈動壓力功率譜卓越頻率均鎖定在模型自振頻率附近,模型出現渦振“拍”的特征;工況4模型周向測點的周期性脈動遭到破壞,但大部分測點依然鎖定為約5.643 Hz,其他測點表現出低頻脈動特性,由圖6可知工況4依然存在輕微的渦振響應,表明斷面周向較低的脈動無法集中足夠的能量,因此極大程度降低模型豎彎渦振響應。

圖11 上、下表面代表測點脈動壓力功率譜Fig.11 Power spectrum of fluctuated pressure of representative pressure measurement points on the upper and lower surfaces

圖12 各測點脈動壓力卓越頻率對比Fig.12 Excellent frequency comparison of fluctuate pressure at measuring points

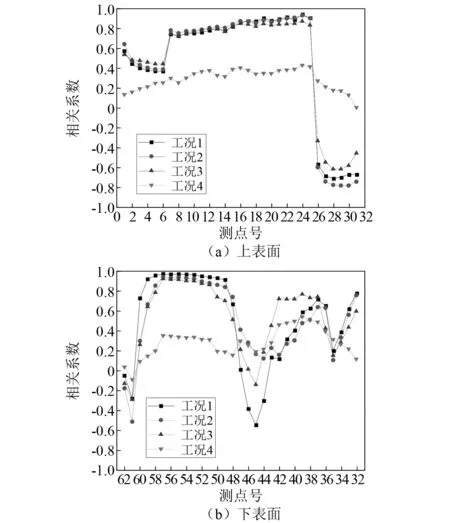

3.4 各測點局部氣動力與總體渦激氣動力的相關性

結構表面局部壓力與總體渦激力的相關性可綜合反映兩者的頻率和相位特征。通過表面測壓得到了各測點的壓力時程,將各測點壓力與其代表面積的乘積,減去均值得到各測點局部氣動力,將局部氣動力對模型周向進行壓力積分得到模型總體氣動力。需要注意的是,通過壓力積分得到的總體氣動力未包括欄桿、皮帶機等構件的氣動力。模型表面各測點局部氣動力與總體渦激氣動力的相關性通過相關系數反映,定義相關系數

(2)

式中:pi為模型i號測點處的局部氣動力;P為模型周向各測點壓力積分得到的斷面總體氣動力;σpi和σP為局部和總體氣動力的標準差;Cov(pi,P)為局部與總體氣動力的協方差。

相關系數的取值范圍為[-1,1],其正負表示兩者相關的方向,數值大小表示兩者相關的程度。Cor=1,分布氣動力與總體氣動力同相相關;Cor=0,分布氣動力與總體氣動力不相關;Cor=-1,分布氣動力與總體氣動力反相相關。上、下表面分布氣動力與總體氣動力的相關系數的對比,如圖13所示。

由圖13(a)可知,對于工況1原斷面,上表面中部(7#~25#測點)相關系數均大于0.7,局部氣動力與總體氣動力具有很強的相關性,上表面前部(1#~6#測點)表現較好的正相相關,后部(26#~31#測點)出現較強的負相相關性,上表面相關系數絕對值均大于0.3,整體表現出強烈的正相相關;對于工況2、工況3,上表面前中部測點局部氣動力與總體氣動力沒有變化,后部(26#~31#測點)相關性略有改變,上表面整體依然表現強烈的正相相關;工況4梁底布置三道穩定板斷面,上表面各測點局部與總體氣動相關性均被破壞,同時相關系數均小于0.43。因此可知上表面中部和后部相關性被完全破壞是渦激共振被抑制的重要因素。

由圖13(b)可知,工況1下表面中前部(59#~49#測點)相關系數接近1,表現強烈的正相關。中部(47#~44#測點)出現較強的負相關,后部(40#~36#測點)又表現良好的正相關性;工況2梁底中央布置一道下穩定板,穩定板后部區域(47#~44#測點)在穩定板的“保護”作用下負相關變為正相關,其他測點的相關性變化不明顯,表明梁底中部相關性的改變是渦振響應降低的重要影響因素;工況3在梁底布置兩道1/4處穩定板,中部區域相關性降低而后部區域(43#~38#測點)相關性明顯提高;工況4在梁底布置三道穩定板,下底面的中后部(43#~40#測點)相關性略有增強,其余測點的相關性均被破壞,渦振響應被抑制。由此可知,主梁下表面前部和中部氣動相關性的破壞是梁底安裝穩定板抑制渦振的機理所在。

圖13 局部氣動力與總體氣動力相關系數對比Fig.13 Comparison of correlation coefficient of local aerodynamic force and total aerodynamic force

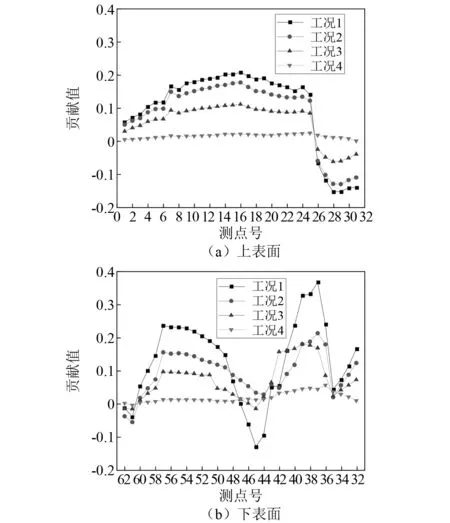

3.5 各測點局部氣動力對總體渦激氣動力的貢獻

局部氣動力對模型總體渦激力的貢獻取決于壓力脈動大小和其與總體渦激力的相關性,表面各測點局部氣動力對總體渦激力的貢獻表達為

Caero-i=CσiCor(pi,P)

(3)

式中:Cσi為i號測點局部脈動壓力均方差系數;Cor(pi,P)為測點局部氣動力與總體渦激氣動力的相關系數;Caero-i為i號測點局部氣動力對總體渦激氣動力的貢獻。

上、下表面各測點局部氣動力與總體渦激氣動力貢獻系數的對比,如圖14所示。由圖14(a)可知,工況1上表面中部對總體氣動力貢獻較大,后部與下游風嘴區域對總體氣動力起抑制作用;對于工況2、工況3,上表面各測點的貢獻都有所降低;工況4斷面,各區域的相關系數及壓力脈動均被大幅削減,渦振響應控制在較低水平。由圖14(b)可知,工況1中前部、后部及風嘴處局部氣動力對總體貢獻較大,后部區域出現貢獻最大峰值(主要是該區域強烈的壓力脈動和較強的相關性),其他區域表現對模型氣動力的抑制作用;對于工況2~工況3,原斷面貢獻強烈的區域貢獻系數隨穩定板道數的增加依次降低,主梁渦振響應得以削減,但是無法完全抑制渦振響應;工況4斷面,下表面后部相關系數雖然較大,但各測點局部壓力脈動得到極大削減,因此氣動力較小,渦激共振被抑制。

圖14 局部氣動力對總體渦激氣動力的貢獻Fig.14 Contribution of local aerodynamic force and total aerodynamic force

4 結 論

針對依托工程橋面帶式輸送機邊主梁斜拉橋方案,本文通過主梁節段模型測振、測壓試驗,研究了上部結構存在大鈍體結構時邊主梁在不同數目梁底穩定板作用下的渦振性能,得到如下結論:

(1) 依托工程邊主梁設計斷面在0°,±3°攻角均出現強烈的豎向渦激共振現象,且在-3°攻角渦振響應更加劇烈。氣流在上表面欄桿及輸送帶處發生強烈分離和再附,較強的壓力脈動和相關性對渦激共振的發生提供了動力,下表面前部和后部區域局部氣動力和總體氣動力具有強相關性,同時壓力脈動的峰值出現在下表面后部區域,這些區域貢獻的渦激力造成主梁發生劇烈的豎向渦激共振。

(2) 穩定板氣動措施一定程度上改變了下游輸送帶表面壓力系數、上游輸送帶表面壓力脈動略有降低,但輸送帶表面總體脈動較低,對主梁總體氣動力影響不明顯,因此主梁渦振響應的降低主要來源于其上、下表面氣動力的變化。

(3) 于梁底中央布置一道穩定板和梁底布置兩道1/4處穩定板,上、下表面壓力脈動隨著穩定板道數的增加而降低,在穩定板的破壞下,下表面中部及后部的相關性有不同程度的改變,導致局部氣動力對總體氣動力的貢獻降低,因此可以大幅抑制渦振。

(4) 在梁底布置三道穩定板,促進氣流在上、下表面下游風嘴處再附,同時大幅削弱了壓力脈動,上、下表面大部分測點局部氣動力與總體氣動力的相關性被破壞,渦激共振被有效控制。