懸索式跨越架用吸能裝置吸能效果試驗分析

孟凡豪, 夏擁軍, 馬 勇, 萬建成

(中國電力科學研究院有限公司 輸變電工程研究所,北京 100055)

在特高壓線路交叉跨越線路施工過程中,大跨越距離、大高度差和地形復雜等情況十分普遍,而懸索式跨越架具有結構形式簡單、安裝便捷、運輸方便、對地形無特殊要求、造價低、施工成本低等優點,特別適用于復雜地形條件下的交叉跨越施工[1]。在目前的交叉跨越線路施工中,懸索式跨越架的使用占比達到了80%以上。由于重要跨越施工(高速鐵路、高速公路及重要電力線路)安全要求逐步提高,一旦發生跨越施工的安全事故,將造成嚴重的社會影響。如天津某特高壓線路跨越施工,在導線掛絕緣子串過程中發生一根導線斷線事故,導線落在跨越封網上,對運行的220 kV電力線路和京滬高速公路造成較大安全風險。因此,對懸索式跨越架的安全性提出了更高的要求。

傳統的提高懸索式跨越架抗沖擊性能的方法是增大承載索的橫截面積,從而增大纖維繩索的破斷力,提高其安全系數[2]。但是,該方法顯著增加了懸索式跨越架的整體質量,導致了施工難度和成本的增加。吸能型懸索式跨越架在不顯著地增加其自身質量的前提下,提高懸索式跨越架的抗沖擊性能且施工便捷,因此,成為提高懸索式跨越架抗沖擊性能的前沿發展方向。

考慮到承載索是懸索式跨越架的關鍵承力結構,其承載能力決定了懸索式跨越架的抗沖擊性能,依據承載索在承受導線沖擊過程中的受力特點和能量耗散特點,選擇合適的吸能原理及能量耗散機制可以有效提高懸索式跨越架的抗沖擊性能。目前廣泛應用的能量耗散機制有摩擦吸能、金屬變形吸能、黏滯性吸能、黏彈性吸能等,其中黏滯性吸能裝置主要有液壓緩沖器和液體黏滯阻尼器等,其中黏滯阻尼器是根據流體運動,當流體通過節流孔時會產生節流阻力的原理而制成的,是一種與活塞運動速度相關的阻尼器。現廣泛應用于高層建筑、橋梁、建筑結構抗震改造、工業管道設備抗振、軍工等領域[3-5],有效緩解了地震對建筑結構造成的沖擊和破壞[6-7]。液壓緩沖器作為在運行過程中減緩剛性碰撞的安全保護裝置被廣泛地應用于起重運輸、冶金、港口機械、鐵道車輛等各個領域[8-10]。聚合物熱塑性彈性體作為黏彈性吸能材料使用可以提供良好的阻尼、減震、隔音、抗沖擊等功能,特別是應用于運動和日常生活與工作的身體防護、軍警身體防護、防爆、空降和空投防護、汽車防撞、電子電器產品抗沖擊防護等方面[11-13],如軌道交通領域應用的防碰撞吸能裝置就是典型的黏彈性材料。以上對設計懸索式跨越架用吸能裝置具有一定的借鑒意義。

根據懸索式跨越架在事故狀態下的承載特點,在對比常用的吸能方法的基礎上,本文設計了液壓吸能裝置。首先,為了驗證吸能裝置的可行性,本文進行了懸索式跨越架承載索小尺度垂直狀態試驗;然后為模擬真實工況下吸能裝置的有效性,開展了大尺度模擬沖擊試驗技術研究,驗證了液壓吸能裝置的吸能效果。

1 懸索式跨越架受力特性

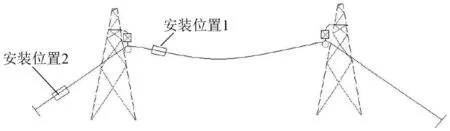

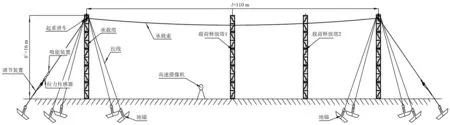

懸索式跨越架主要由承載索(包括絕緣段和非絕緣段)、臨時橫梁、絕緣網等部分組成,其中承載索作為懸索式跨越架的關鍵承載部件,臨時橫梁作為支承部件,絕緣網作為懸索式跨越架的直接承載部件,如圖1所示。

圖1 懸索式跨越架示意圖Fig.1 Schematic diagram of suspension type crossing frame

1.1 事故工況下懸索式跨越架的承載特點

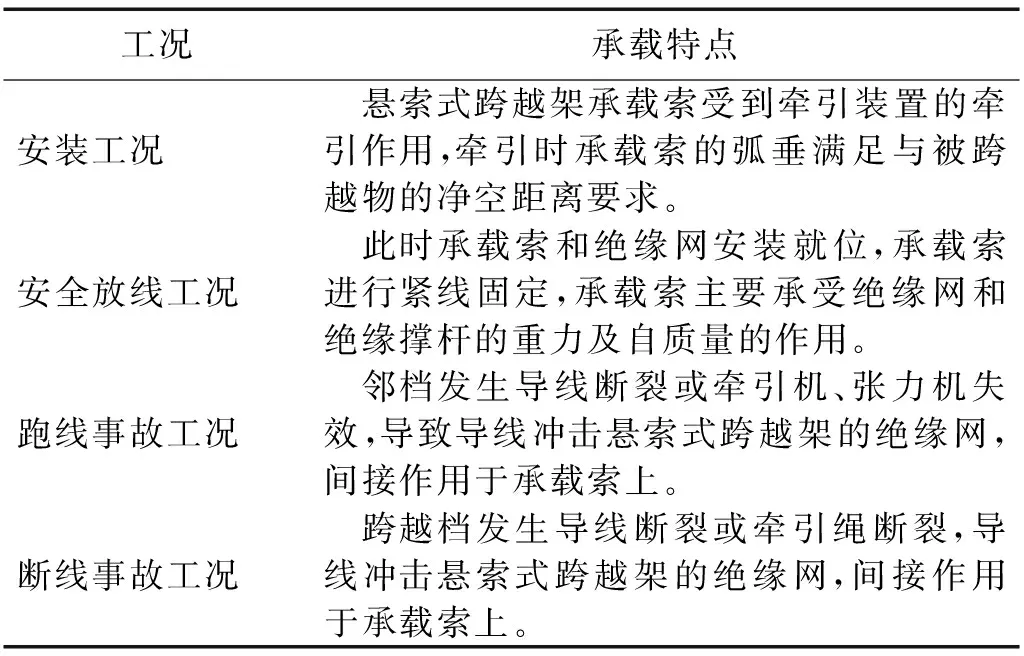

懸索式跨越架以兩端鐵塔為“架體”,在兩端鐵塔上安裝臨時橫梁作為支承裝置,在支承裝置上安裝滑車,承載索過滑車跨越被跨越物,承載索分絕緣段和非絕緣段,其中非絕緣段錨固在兩端鐵塔外側,絕緣段一部分位于跨越檔,并在其上安裝絕緣網和絕緣撐桿形成保護網,絕緣網為多根編織纖維繩編結而成,其作為事故狀態下直接承受導線沖擊作用的受力對象,而絕緣撐桿一般采用環氧樹脂材料,其在安全放線工況下對兩根承載索起到支撐作用,防止兩根承載索在絕緣網自質量的作用下向中間收縮,事故狀態下,其易受到沖擊而破斷失效,無法起承載保護的作用。根據懸索式跨越架的承載和使用特點將懸索式跨越架的運行狀態分為以下幾組工況,如表1所示。

表1 懸索式跨越架的工況及承載特點Tab.1 Working condition and bearing characteristics of suspension type crossing frame

1.2 懸索式跨越架承載索的張力響應規律

為提高懸索式跨越架的承載能力,需結合懸索式跨越架在事故工況下的承載情況,分析其受力特點,作為吸能裝置研究的依據。

盡管影響多種耦合因素對承載的峰值張力具有一定的影響,但在動態沖擊作用下承載索的張力時程響應具有一定的規律性,可依據工程實際情況,分析典型施工方案下的懸索式跨越架的動力學響應規律,結合其張力耗散時程變化,選用適合的耗能機制,具有一定的代表性。以天津送變電工程公司承建的昌吉—古泉工程甘肅7標段跨越±800 kV酒湖線為工程范例,對其進行動力學仿真。

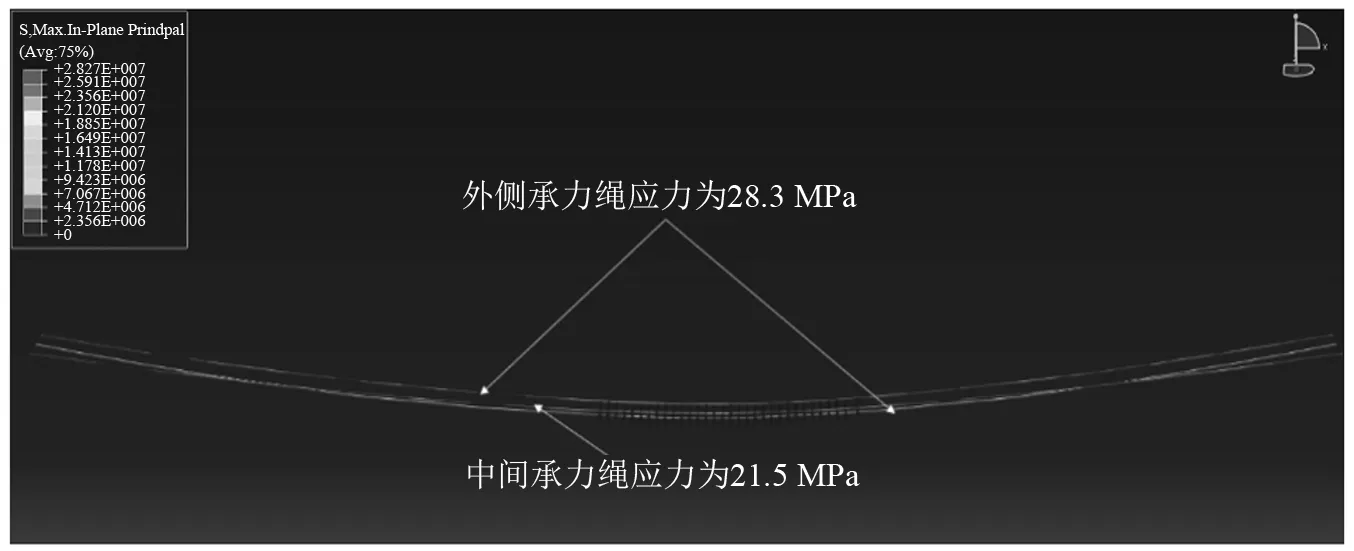

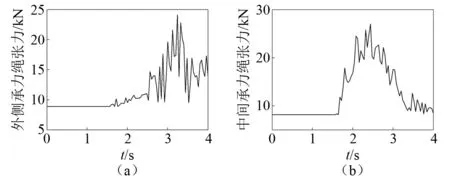

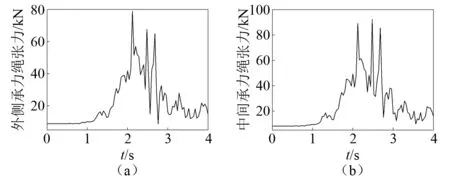

初始安裝狀態下,懸索式跨越架的應力圖如圖2所示。分別得到跑線事故工況和斷線事故工況下,承載索的時程響應規律,如圖3和圖4所示。

根據上述仿真結果可以看出,懸索式跨越架的承載索在事故狀態下的張力變化約經過1.0~1.5 s達到峰值,之后約經過2 s不斷震蕩能量耗散,整個張力變化過程時間較短,具有瞬時性效應,承載索在斷線事故工況下張力變化幅值大,最大張力達到93 kN。

圖2 懸索式跨越架安裝就位后的應力云圖Fig.2 Stress diagram of suspension type crossing frame after installation

圖3 跑線事故工況下承載索的張力響應時程曲線Fig.3 Time history curve of tension response of load-bearing cable under line running accident

圖4 斷線事故工況下承載索的張力響應時程曲線Fig.4 Time history curve of tension response of load-bearing cable under broken line accident

1.3 吸能裝置安裝位置及連接

在事故狀態下,承載索和絕緣網繩作為懸索式跨越架的關鍵承載結構,提高其抗沖擊能力具有重要的工程實用價值,懸索式跨越架用吸能裝置可有效降低承載索和絕緣網繩在事故狀態下的峰值張力,進而提高了懸索式跨越架的抗沖擊性能。

懸索式跨越架吸能裝置的安裝位置大概可分為兩種:①串聯安裝在跨越檔內的承載索兩端;②串聯安裝在非跨越檔的承載索拉線上,如圖5所示。

圖5 懸索式跨越架吸能裝置安裝位置示意圖Fig.5 Schematic diagram of installation position of energy absorption device of suspension type crossing frame

懸索式跨越架用吸能裝置主體為金屬結構,其需要承載事故狀態下的沖擊作用,同時需要吸收一定的沖擊能量,因此為滿足其結構強度和減振性能勢必會增大吸能裝置金屬主體的質量。在工程實際使用時,由于吸能裝置金屬主體質量較大,如安裝在位置1處(見圖5),對于整個懸索式跨越架而言,其為一處較大的集中質量,存有一定的安全隱患,不符合架空輸電線路施工安全規則的相關規定。因此,優選安裝位置2作為安裝點。

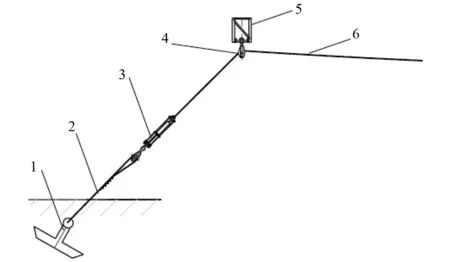

安裝時,臨時橫梁固定在兩側鐵塔上,承載索過專用滑車轉向至地面,通過懸索式跨越架用吸能裝置錨固在地錨上,封網索以固定間距排列在承載索上,從而實現對被跨越物的保護作用。懸索式跨越架用吸能裝置兩端使用吊環螺栓作為連接件,可通過卸扣等連接件與繩索進行連接,如圖6所示。

1.地錨;2.地錨拉線;3.吸能裝置;4.專用滑車;5.臨時橫擔;6.承載索。圖6 吸能裝置連接示意圖Fig.6 Connection diagram of energy absorber

2 懸索式跨越架用吸能裝置的設計

2.1 懸索式跨越架的吸能方式

吸能裝置對整體結構的吸能減震原理可從能量的角度去描述,結構在受到沖擊中任意時刻的能量方程為:

傳統抗震結構

Ein=Ee+Ec+Ek+Eh

(1)

耗能減震結構

E′in=E′e+E′c+E′k+E′h+Ed

(2)

式中:Ein,E′in為地震過程中輸入傳統結構、耗能減震結構體系的總能量;Ee,E′e為體系的應變能;Ec,E′c為體系的黏滯阻尼耗能;Ek,E′k為體系的動能;Eh,E′h為體系的滯回耗能;Ed為耗能(阻尼)裝置或耗能元件耗散或吸收的能量。

針對懸索式跨越架的承載索結構而言,結構體系的黏滯阻尼耗能可忽略不計,因此總沖擊能量主要從兩個方面進行消耗:承載索結構的體系的滯回耗能和安裝的阻尼裝置耗能(即耗能元件耗散或吸收的能量)。

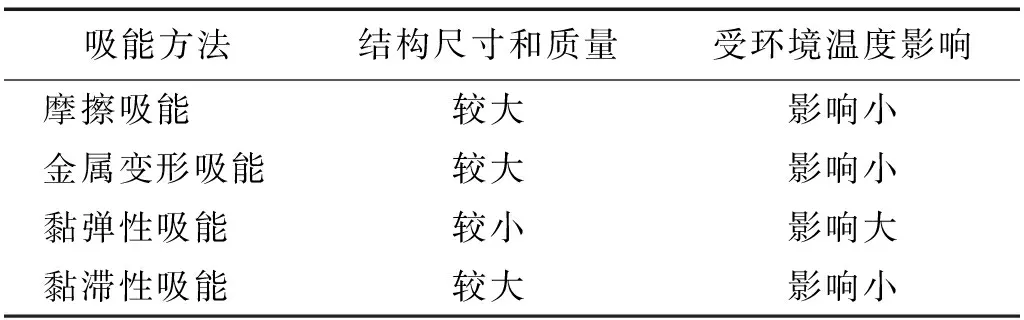

常用的吸能方法有摩擦吸能、金屬變形吸能、黏滯性吸能、黏彈性吸能等吸能方法,其中摩擦吸能和金屬變形吸能方法的吸能效果與吸能裝置兩端的相對位移相關,黏滯性吸能和黏彈性吸能方法的吸能效果和吸能裝置兩端的相對速度相關。其中,摩擦吸能和金屬變形吸能都屬于機械式吸能,黏彈性吸能對吸能材料的影響要求較高,且受環境溫度影響,優點在于黏彈性吸能相比于機械式吸能而言,其整體結構尺寸和質量較小,黏滯性吸能相比于黏彈性吸能而言,吸能效果穩定,受環境穩定影響相對較小,但整體結構尺寸和質量有所增加。各種吸能方法的特點如表2所示。

表2 常用吸能方法的特點Tab.2 Characteristics of common energy absorption methods

針對懸索式跨越架而言,其吸能裝置的吸能方式需考慮以下幾個方面:

(1) 承載索在事故工況下承受的沖擊載荷較大,對吸能裝置的極限承載要求較高;

(2) 我國幅員遼闊,東北地區和兩廣地區的常年溫差較大,針對不同施工環境溫度的普適性,需吸能裝置吸能效果受溫度的影響較小;

(3) 懸索式跨越架的吸能裝置的設計應盡量輕量化,可以降低工程施工成本和施工人員作業強度。

通過上述分析,摩擦式吸能和金屬變形吸能均屬于機械式吸能方法,其整體結構尺寸和質量相對較大,不適用于懸索式跨越架的吸能裝置。黏彈性吸能受吸能材料的影響較大,吸能材料的吸能效果受溫度影響,吸能效果不穩定,而黏滯性吸能具有承載大、吸能效果受溫度影響小的特點,結構優化后質量可以有效降低,因此選用黏滯性吸能作為懸索式跨越架的吸能方式。

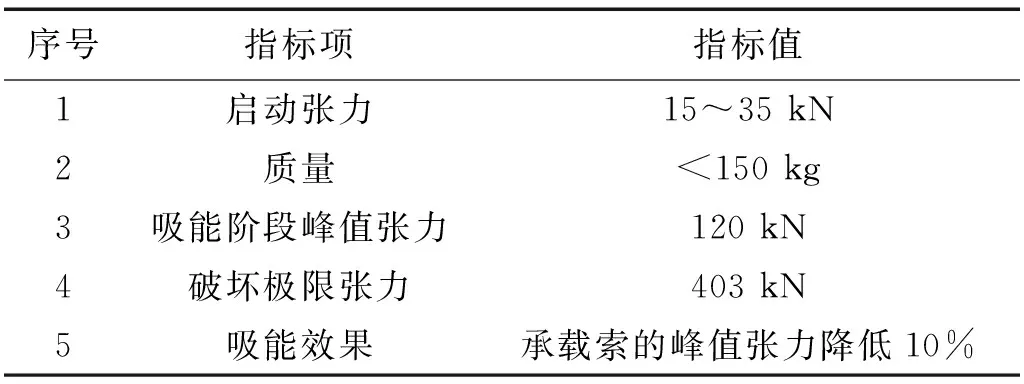

2.2 吸能裝置的設計指標

通過對幾種常用吸能方法的特點進行對比分析,確定了懸索式跨越架用吸能裝置的吸能方案,即通過液壓吸能裝置串聯安裝在懸索式跨越架的承載索上吸收導線的沖擊能量。液壓吸能裝置的作用機理為當承載索遭受的沖擊達到一定的張力閾值時,串接的液壓吸能裝置開始發生機械結構與流體之間的相對運動而損耗能量。

在進行吸能裝置的參數設計之前,需確定吸能裝置的設計指標,針對使用的工況和設計載荷進行參數設計:

(1) 吸能裝置的啟動載荷。

緩沖吸能裝置是串聯在懸索式跨越架的承載索上,即在非事故狀態下,承載索的張力等于吸能裝置的受到的恒定載荷,那么吸能裝置的啟動載荷應大于承載索受到的張力, 根據某施工單位承建的昌吉—古泉工程甘肅7標段跨越±800 kV酒湖線的工程實例及靜力學計算得出,承載索安全放線工況下承載索的水平張力H1=9 226 N,牽引安裝狀態下承載索的水平張力為H1=6 681 N,考慮保留一定的裕量能夠覆蓋懸索式跨越架的工程使用,吸能裝置的啟動值為可設計成8~35 kN,間隔5 kN遞增。

(2) 活塞桿的速度與行程。

活塞桿推桿的速度受外載荷作用的大小和作用的時間有關,不同規格、數量的導線從不同的高度進行跌落,對懸索式跨越架承載索的沖擊載荷大小不同,但載荷作用的時程規律相似,根據1.2節,典型施工方案下,承載索的張力的變化曲線可知,繩索受到的張力變化到峰值過程持續約1.5 s,則繩索達到峰值載荷之前,需完成整個吸能行程,理論上推桿的行程越大,吸能效果越好,但受尺寸空間的限制,吸能行程不可能過大,通過調研,常規緩沖吸能裝置行程一般為200~800 mm,限定邊界條件,取推桿行程為500 mm,推桿的臨界速度為0.33 m/s。

(3) 吸能裝置允許的最大吸能載荷。

因承載索的峰值張力受諸多因素,如導線斷線的位置、導線落線高度、導線的規格、導線放線張力等因素的影響,在懸索式跨越架設計計算時,承載索考慮6倍的安全系數,而繩索的動態破斷極限張力較靜態破斷力值有所提高,在實際的動力學仿真計算時,繩索受到動態張力值大于1/6倍繩索靜態破斷力,為了普適性考慮,設計的吸能裝置的峰值載荷設定為繩索1/3倍靜態破斷力值。以Φ22超高分子量聚乙烯纖維繩為例,其靜載破斷力為403 kN,則吸能裝置的峰值吸能載荷為120 kN。

(4) 吸能裝置的極限載荷。

吸能裝置在完成吸能行程后,其相當于剛性體連接在懸索式跨越架的承載索兩端,則其極限載荷應不低于承載索的極限破斷力,以Φ22超高分子量聚乙烯纖維繩為例,吸能裝置的極限載荷為403 kN。

(5) 吸能裝置的整體質量。

吸能裝置需要承受的極限載荷為403 kN,那么其需要足夠的強度,導致整體的質量較大,為了方便工程運輸,減小施工人員作業強度,方便使用,整個吸能裝置應盡量采用輕量化設計,設定整體質量不大于150 kg。

通過上述分析,確定了吸能裝置的設計指標,如表3所示。

表3 吸能裝置的設計指標Tab.3 Design index of energy absorption device

2.3 液壓吸能裝置設計

懸索式跨越架用液壓吸能裝置主要由啟動棒、反向器和核心部件液壓緩沖器組成。懸索式跨越架用吸能裝置通過吊環與承受沖擊載荷的繩索相連,承受沖擊時反向器沿軸線方向伸長,使液壓緩沖器受壓,通過緩沖器油缸運動速度的緩慢降低,起到緩沖吸收動能的作用。懸索式跨越架用液壓吸能裝置設計的關鍵是液壓緩沖器的參數設計。

2.3.1 液壓緩沖器設計方案

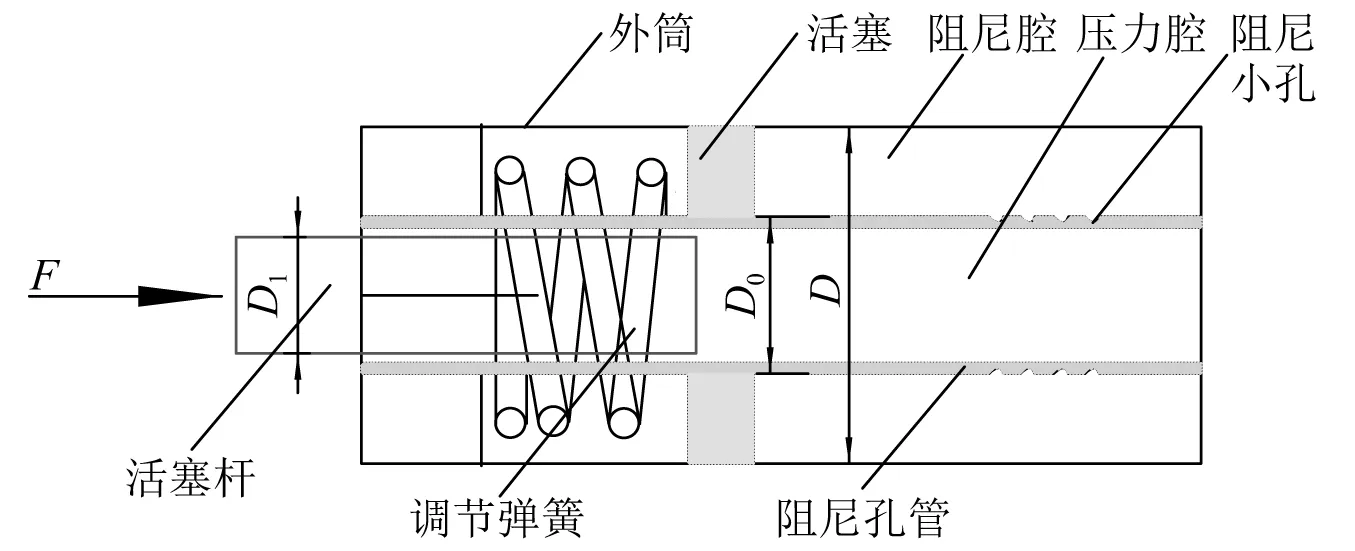

(1) 結構組成

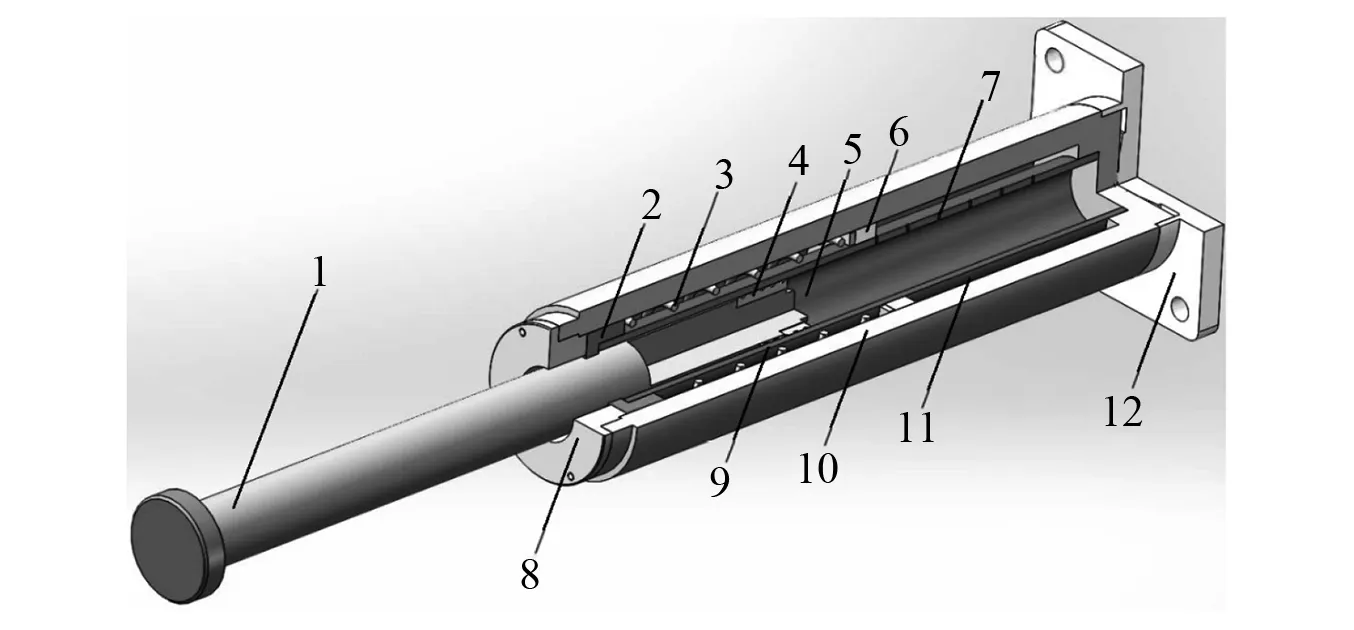

液壓緩沖器主要由外筒、活塞桿、活塞、阻尼腔、阻尼小孔及調節彈簧等部分組成,結構示意圖如圖7所示。

圖7 液壓緩沖器原理示意圖Fig.7 Schematic diagram of hydraulic buffer

(2) 工作原理分析

受到外力F的作用,由進入壓力腔后產生的油壓為P1,壓力腔油液通過阻尼小孔進入阻尼腔后,阻尼腔壓力為P2,由于阻尼腔的油壓增大,使活塞壓縮調節彈簧,則彈簧由原伸長x0壓縮至x,則根據小孔的流量公式,通過小孔的總流量可按式(3)計算

(3)

式中:Q,ρ,z分別為流過阻尼小孔的流量、油液的密度和小孔數量;A0為阻尼小孔的開孔面積; ΔP為壓力腔與阻尼腔的壓力差;Cq為阻尼小孔流量系數,一般與阻尼小孔的形狀有關,取值在0.6~0.8。

假設液壓緩沖器中所使用的油液為不可壓縮的非牛頓流體,那么根據油液體積不變的條件可知,活塞桿單位時間進入壓力腔的體積為

Q1=Q=A1v

(4)

式中:A1為活塞桿的面積;v為活塞桿進入壓力腔的速度。因油液體積不變,則活塞桿單位時間進入壓力腔的體積和經過阻尼小孔的流量相等。

由式(3)和式(4)聯立可得壓力腔與阻尼腔油壓的壓強差

(5)

當活塞桿進入壓力腔后,壓力腔的油壓P1

(6)

式中,f為活塞桿進入壓力腔后受到的阻尼力油液經阻尼小孔流至阻尼腔后,阻尼腔的油壓P2

(7)

式中:x為調節彈簧的初始伸長量;x0為調節彈簧被壓縮后的伸長量;K為調節彈簧的剛度;A2為活塞的截面積;D為緩沖器外缸內徑;D0為阻尼孔管外徑,見圖7。

則根據式(5)、式(6)和式(7)可得活塞桿的阻尼力

(8)

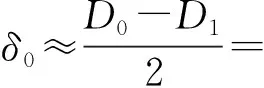

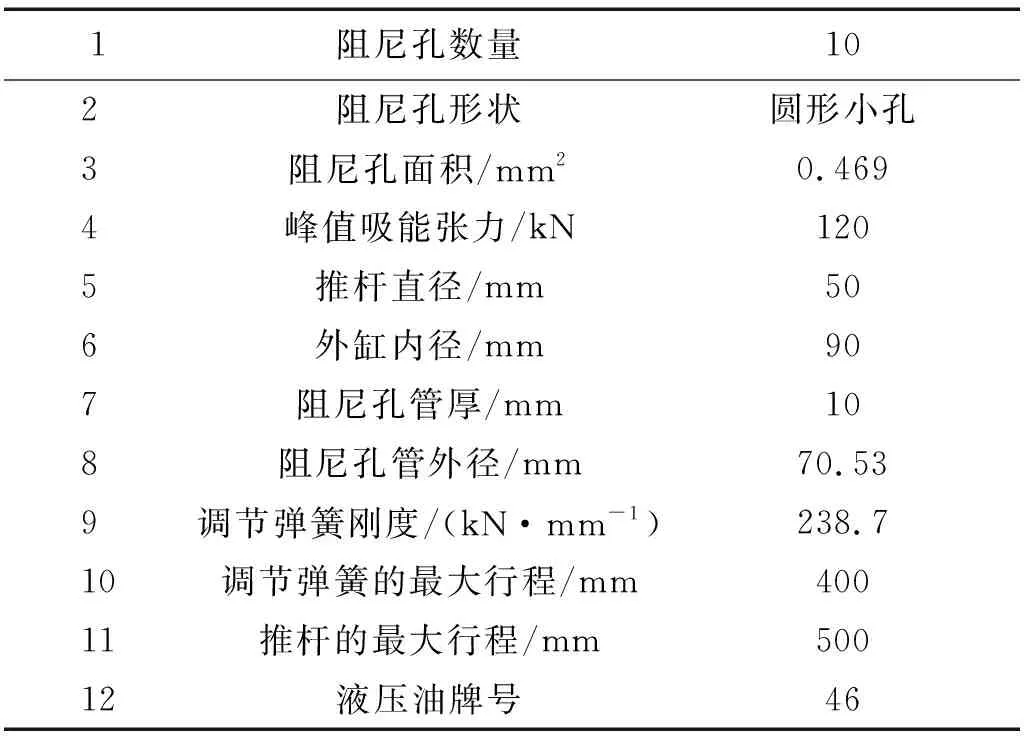

(3) 參數計算

通過研究了液壓緩沖器的工作原理,可以對其進行詳細的方案設計,包括設計計算和結構設計:①最大阻尼力,根據前述液壓緩沖器的最大阻尼力為120 kN;②推桿的運動速度,設計的臨界速度為0.33 m/s;③活塞桿截面積的與單個阻尼小孔的面積的比值;④阻尼小孔。

油液經過阻尼小孔后,流動的狀態分為層流和紊流兩種狀態,當流過小孔的流速大于臨界速度時,表現為紊流狀態,不同形狀的阻尼孔,其流動狀態可以用臨界雷諾數進行描述,雷諾數Re是一個無量綱量。常見管道的臨界雷諾數為2 320。

選擇液壓油運動黏度可根據國家標準GB 11118.1—2011《液壓油》進行選擇相應牌號的液壓油,本方案選擇46號液壓油,其運動黏度為46 mm2/s,則阻尼孔油液發生層流的臨界速度為

(9)

式中:v0為液體流過阻尼孔的流速;d0為阻尼孔的直徑;υ為油液的運動黏度。

由于文獻[14-15]可知,當開孔的數量達到一定數目時,開孔數量對活塞桿的運動速度影響越小,設計方案取阻尼小孔的數量為10,由推桿單位時間進入壓力腔的體積等于油液經過阻尼孔的流量,在層流的作用下,假設油液流過每個阻尼小孔的流速相同,則

Q1=A1v=10A0v0

(10)

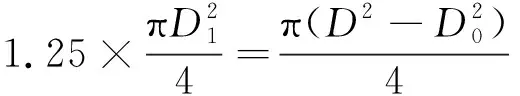

設計推桿的直徑為D1=50 mm,其截面積為A1=1 962.5 mm2,根據設計指標,推桿的臨界速度為0.33 m/s,本方案設計的阻尼孔為圓形,則由式(9)和式(10)可知

(11)

代入上述參數,可得d0=0.773 mm,則單個阻尼孔的面積為A0=0.469 mm2。

小孔的流量系數Cq由試驗值確定,根據流體力學相關知識,當外缸的內徑與阻尼孔的孔徑之比大于7時,液壓油流速的收縮作用不受孔前通道內壁的影響,此時Cq取值為0.61~0.62,因此取Cq=0.615。假設各孔的流速相同,選擇的液壓油密度為ρ=0.9×103kg/m3,由式(5)則可計算壓力腔與阻尼腔的最大壓力差22.68 MPa。

根據設計指標可知,假設在層流狀態下,液壓緩沖器的峰值阻尼力f=120 kN,根據式(6),壓力腔的最大壓力為61.60 MPa,阻尼腔的最大壓力為38.93 MPa。

當推桿進入壓力腔時,此時油液經阻尼小孔進入阻尼腔,阻尼腔內的活塞進而壓縮調節彈簧,根據油液的體積不變原則,則有

A1L1=A2L2

(12)

式中:L1為推桿的在壓力腔的行程;L2為活塞在阻尼腔的行程。

為了減小液壓緩沖器的尺寸,設計內筒臂直徑為D=90 mm,設阻尼孔管的外徑為D0,為了使彈簧的減小彈簧的壓縮行程,設計的推桿前進行程是活塞的壓縮行程的1.25倍,則L1=1.25L2,可得

(13)

根據式(6),阻尼腔調節彈簧的最大彈力

(14)

式中,D為液壓緩沖器阻尼腔外筒壁的直徑,根據力的平衡關系可得

F=P2A2=K(x0-x)

(15)

則壓縮彈簧的剛度

(16)

設計的調節彈簧最大壓縮行程L2max=400 mm,則可計算彈簧的剛度K=238.7 N/mm。則活塞桿的推進行程L1=1.25×L2max=500 mm。

通過上述計算可確定液壓緩沖器的基本參數,如表4所示。

表4 液壓緩沖器設計參數Tab.4 Design parameters of hydraulic buffer

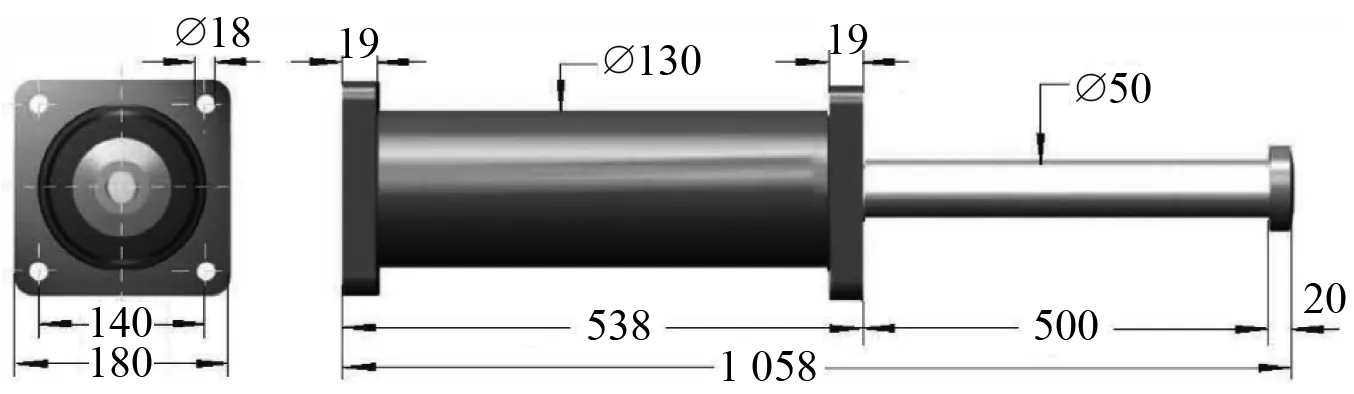

(4) 結構設計

根據上述基本參數特征,可以確定液壓緩沖器的基本尺寸,進一步對其進行結構設計,設計的液壓緩沖器三維結構組成如圖8所示,其外形尺寸如圖9所示。

1.推桿;2.油封;3.調節彈簧;4.推桿油封;5.壓力腔;6.活塞;7.阻尼小孔;8.端蓋;9.分壓管;10.外缸;11.阻尼腔;12.法蘭。圖8 液壓緩沖器CAD模型Fig.8 CAD view of the hydraulic buffer

圖9 液壓緩沖器設計尺寸(mm)Fig.9 Design size of hydraulic buffer (mm)

2.3.2 液壓吸能裝置啟動棒測試

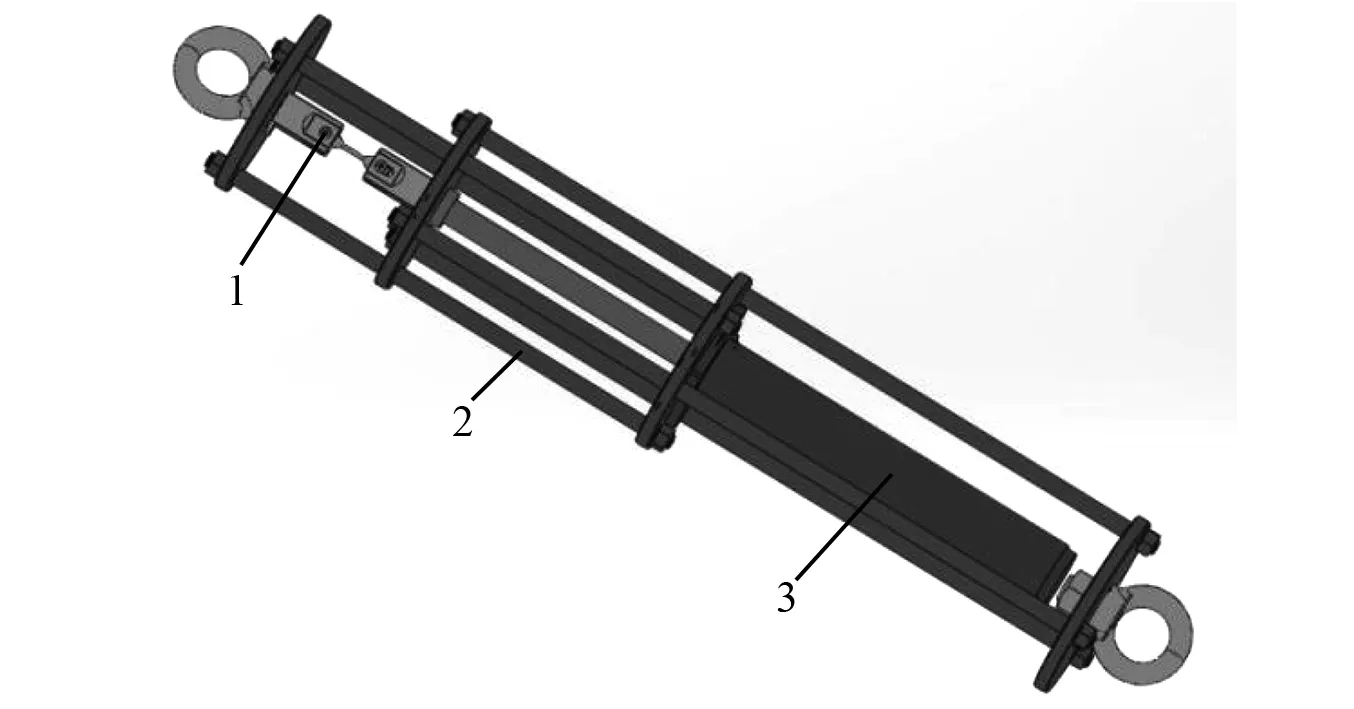

液壓吸能裝置為受壓型承力構件,而承載索的受力為受拉型構件,為此設計了反向器,將懸索式跨越架承載索與吸能裝置進行串聯,當繩索受到沖擊時,繩索張力瞬間增大,通過反向器將受拉狀態反向傳遞液壓緩沖器至受壓狀態,從而起到緩沖吸能的作用。

1.啟動棒;2.反向器;3.液壓緩沖器。圖10 懸索式跨越架用液壓吸能裝置示意圖Fig.10 Schematic diagram of hydraulic energy absorption device for suspension crossing frame

液壓吸能裝置的核心部件為液壓緩沖器,其為速度型吸能構件,即沖擊速度越大,產生的阻尼力越大,懸索式跨越架安裝工況和安全放線工況,液壓吸能裝置為不泄油狀態,因此,根據不同的跨越工況,單獨設計了吸能裝置啟動棒,啟動棒的靜載破斷力設計為8~35 kN,在承載索安裝工況和安全放線工況下,承載索的安裝張力無法啟動吸能裝置,在事故工況下,液壓吸能裝置受到的沖擊載荷瞬間增大,啟動棒被瞬間破壞斷裂,吸能裝置啟動作用,減小承載索張力的峰值。

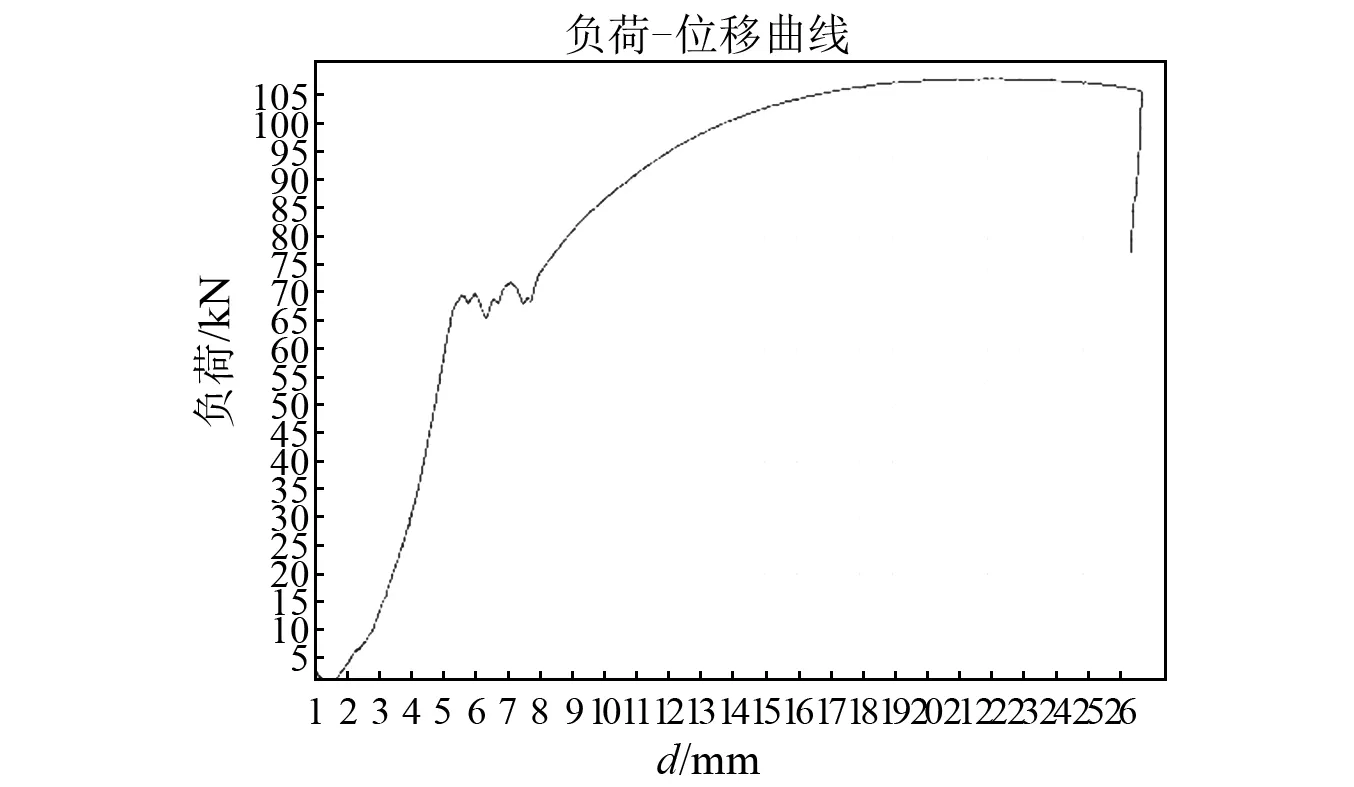

為保證啟動棒的實際破斷力與所需試驗預加張力相符,在啟動棒設計加工中采取了保證措施:①啟動棒用料取自同一批號材料,保證其物理和力學性能相同;②根據材料出廠力學性能參數,對應每個啟動張力各加工了54根試驗啟動棒,進行拉斷試驗(如圖11和圖12所示),從而總結材料的實際斷裂極限參數;③根據材料的實際破斷力,計算得到不同試驗張力下,所需啟動棒的直徑,按該直徑加工啟動棒;④對啟動棒進行抽樣,檢驗破斷力是否滿足所需試驗張力要求。

圖11 啟動棒破斷力標定Fig.11 Starting rod breaking force calibration

圖12 啟動棒破斷曲線Fig.12 Starting rod breaking curve

液壓吸能裝置如圖13所示。

圖13 懸索式跨越架用液壓吸能裝置及系列化啟動棒Fig.13 Hydraulic energy absorbing device and series starting rod for suspension crossing frame

3 懸索式跨越架承載索小尺度垂直沖擊試驗

懸索式跨越架的跨距較大,搭建真型試驗環境的時間周期長,所需的資源成本高,從試驗效率和經濟性的角度考慮,為確保吸能裝置達到預定的吸能效果,在開展懸索式跨越架真型沖擊試驗之前,對吸能裝置開展小尺度垂直狀態沖擊試驗,可測試吸能裝置的吸能效果,以便根據吸能效果對其進行優化,使其吸能吸能效果達到預定吸能指標(不低于10%)后,再開展懸索式跨越架真型沖擊試驗。

3.1 試驗安裝及布置

吸能裝置沖擊試驗由試驗架、超高分子量聚乙烯纖維繩、無線拉力傳感器、無線載荷釋放裝置、吸能裝置及標準配置塊等串聯組成,連接布置如圖14所示。

圖14 試驗安裝及布置Fig.14 Test layout

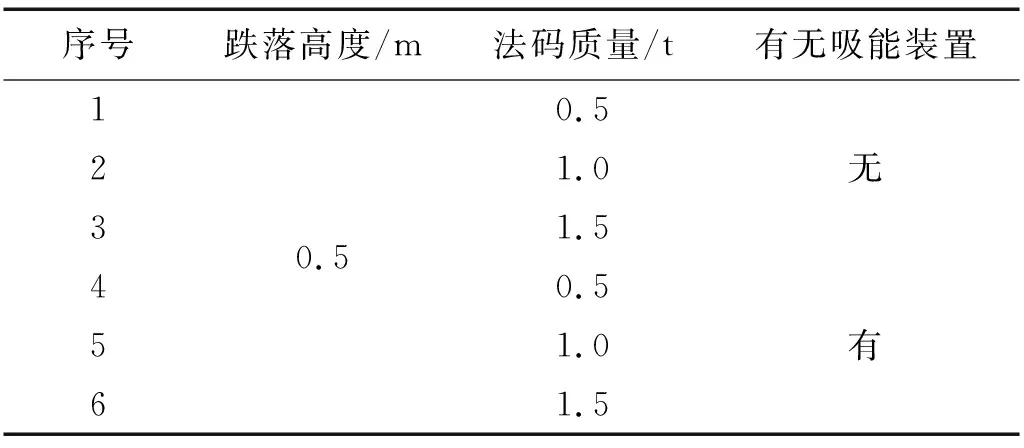

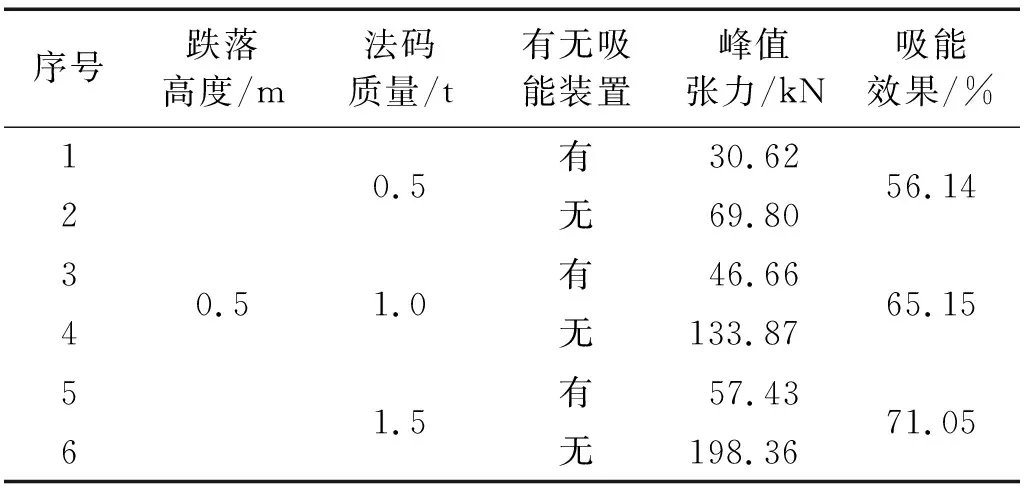

3.2 試驗工況

懸索式跨越架承載索小尺度垂直沖擊試驗分別開展0.5 t,1.0 t和2.0 t不同質量的重物從分別從0.5 m的高度跌落沖擊試驗,先進行無吸能裝置的沖擊試驗,再進行有吸能裝置的沖擊試驗,試驗工況如表5所示。

表5 吸能裝置沖擊試驗工況Tab.5 Shock test condition of energy absorption device

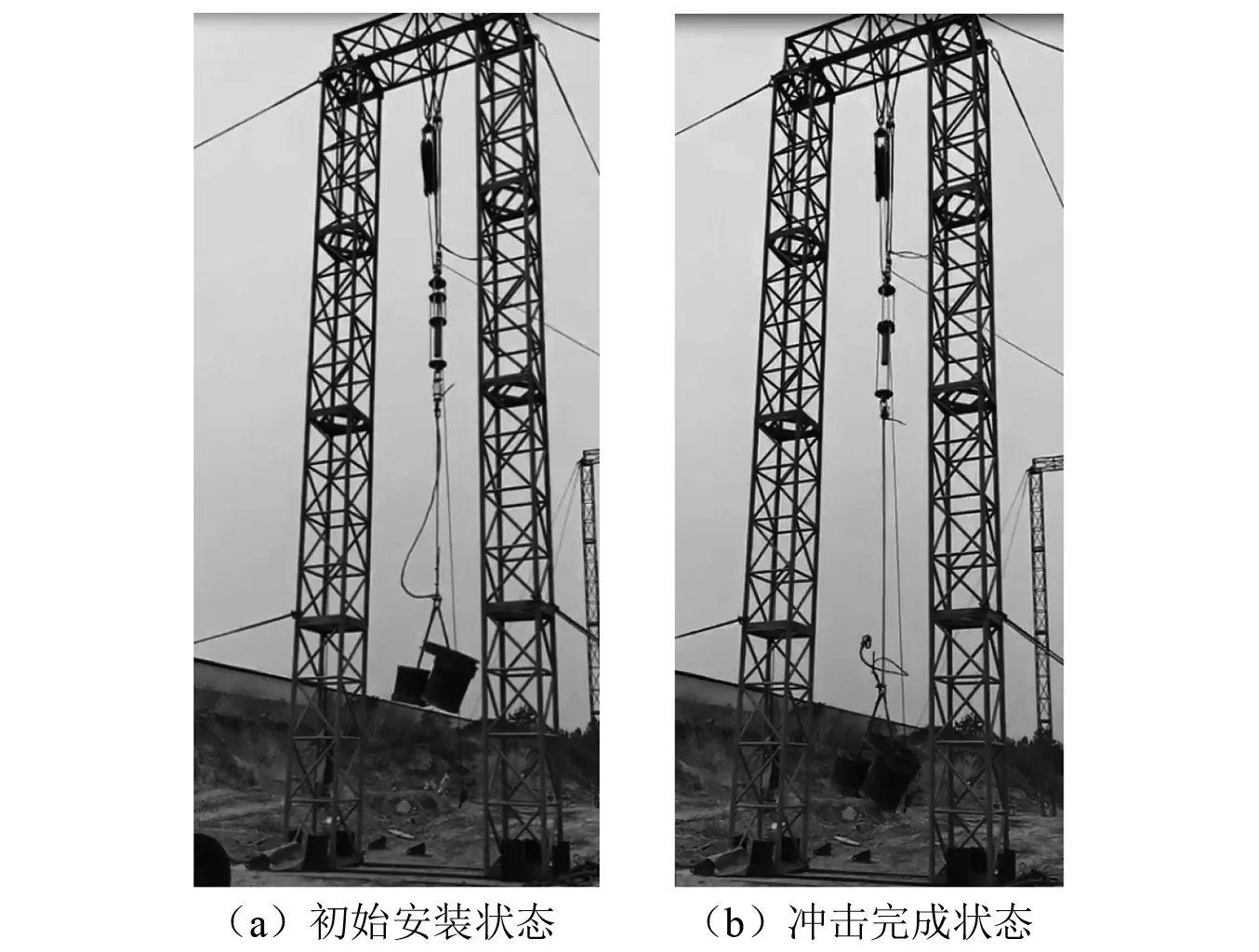

將吸能裝置與繩索串聯并安裝于門型架上,初始狀態下,繩索承受吸能裝置的自質量,重物懸掛在無線釋放裝置上,如圖15所示。

當監測設備準備就緒,發出開始釋放指令后,啟動無線載荷釋放裝置的釋放按鈕,重物從無線載荷釋放裝置上脫鉤,重物通過懸掛繩作用于吸能裝置的吊環上,從而產生沖擊力,記錄試驗數據,沖擊后的狀態如圖15(b)所示。

無吸能裝置的沖擊試驗過程和上述過程類似,在初始安裝狀態下,不安裝吸能裝置,然后釋放重物,使重物直接沖擊纖維繩索,監測設備記錄繩索的張力變化數據。

圖15 液壓吸能裝置工作狀態Fig.15 Working state of hydraulic energy absorbing device

3.3 試驗結果及分析

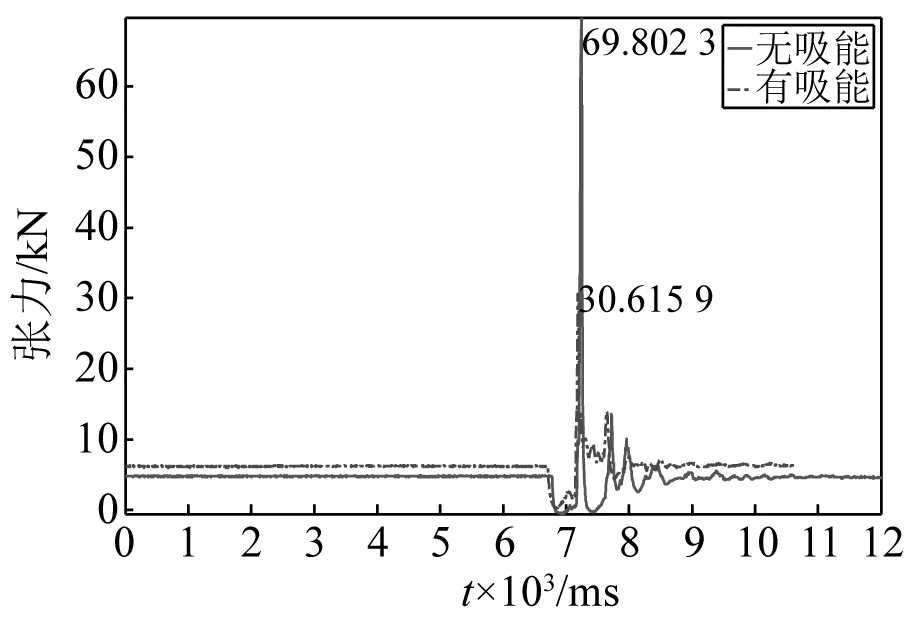

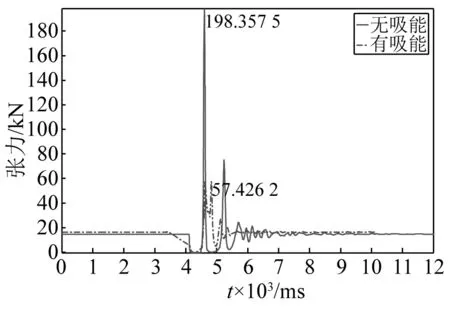

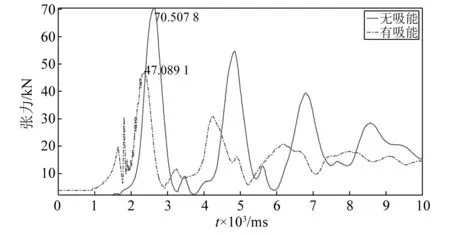

在0.5 m的跌落高度下,分別記錄0.5 t,1.0 t和1.5 t三種不同配重在有無液壓吸能裝置的條件下沖擊繩索的張力變化規律,如圖16~圖18所示。

圖16 0.5 t配重沖擊下繩索的張力曲線Fig.16 Tension curve of rope under impact of 0.5 t counterweight

圖17 1.0 t配重沖擊下繩索的張力曲線Fig.17 Tension curve of rope under impact of 1.0 t counterweight

圖18 1.5 t配重沖擊下繩索的張力曲線Fig.18 Tension curve of rope under impact of 1.5 t counterweight

從上述試驗結果可知,在無液壓吸能裝置的時,繩索受到的沖擊張力瞬間增大,經過第一個波峰后逐漸震蕩耗散。隨著重物質量的增大,纖維繩索承受張力的峰值增大;當安裝液壓吸能裝置時,峰值載荷有所下降,在跌落高度都是0.5 m時,重物質量越大,吸能效果越明顯,吸能效果如表6所示。

通過表6可以發現,液壓吸能裝置的吸能效果滿足設計預期(不低于10%),液壓吸能裝置的吸能效果隨著沖擊力的增加顯著提升。

表6 液壓吸能裝置試驗數據Tab.6 Test data of hydraulic energy absorption device

4 懸索式跨越架用吸能裝置試驗

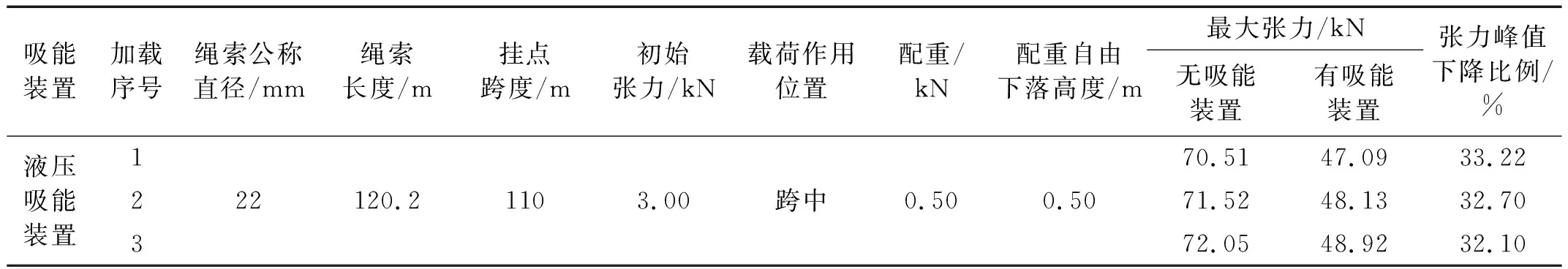

為驗證在事故狀態下吸能裝置對懸索式跨越架的吸能效果,本文在大尺度模擬施工狀態下安裝吸能裝置,進行懸索式跨越架沖擊試驗。

4.1 試驗工況及布置

4.1.1 試驗工況

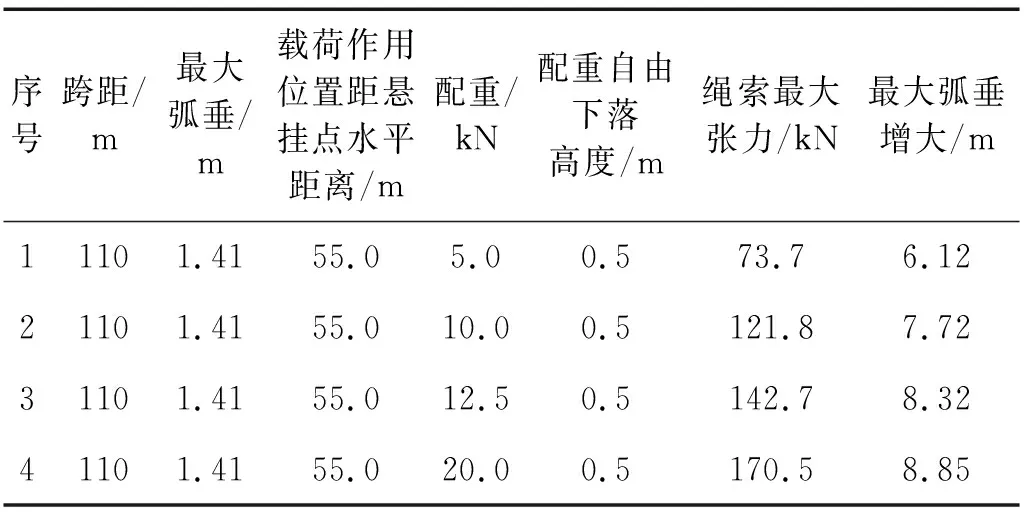

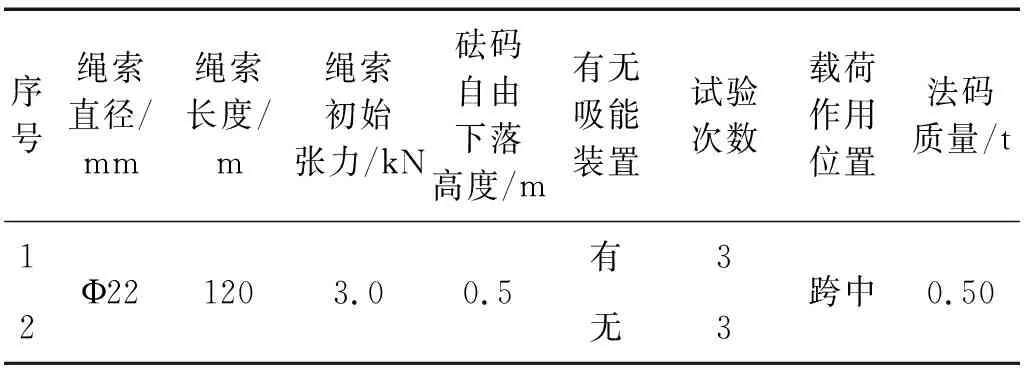

試驗利用跨越架用Ф22超高分子量聚乙烯纖維繩索力學性能真型試驗繩索張力及弧垂變化數據進行試驗。

綜合考慮試驗沖擊載荷所需配重、承載索初始弧垂及沖擊過程最大弧垂,選取吸能裝置真型試驗承載索初始張力T0=3 kN,初始最大弧垂fm=1.41 m。利用ANSYS對配重高處釋放,自由下落沖擊承載索跨中位置進行仿真。仿真工況及仿真結果如表7所示。

根據繩索最大張力仿真結果,確保吸能裝置破斷安全系數不小于3,試驗工況如表8所示,利用動態拉力傳感器測量繩索張力峰值,利用高速攝像機測量繩索弧垂變化。

表7 吸能裝置真型試驗仿真結果Tab.7 Simulation results of energy absorption device test

表8 承載索大尺度模擬施工狀態沖擊試驗工況Tab.8 Large scale simulation construction state impact test condition of bearing cable

4.1.2 試驗布置

為了測試懸索式跨越架用吸能裝置的吸能效果,在大尺度模擬施工狀態下,進行安裝吸能裝置的沖擊試驗。為方便試驗系統搭設、調試,懸索式跨越架承載索大尺度模擬施工狀態沖擊試驗兩側搭設等高的臨時橫梁,承載索最大弧垂出現在承載索的跨中位置。如圖19所示,在承載索兩側拉線錨索連接處安裝吸能裝置,并串接拉力傳感器,在跨中位置釋放重物載荷,記錄承載索的張力時程變化規律,在拆卸吸能裝置,在重物載荷相同、釋放高度相同的條件下,測量不加吸能裝置時,繩索的張力變化時程規律。

圖19 承載索真型試驗布置圖Fig.19 True type test layout of load bearing cable

4.1.3 試驗過程

(1) 繩索預拉伸

繩索安裝前進行預拉伸,消除結構性伸長,拉力大小為70.5 kN(15%額定破斷力),保持時間120 min。

(2) 沖擊載荷施加

利用載荷釋放裝置使砝碼塊以0.5 m跌落高度自由下落。利用無線拉力傳感器記錄繩索張力峰值。

試驗現場布置和吸能裝置安裝位置,如圖20和圖21所示。

圖20 液壓吸能裝置連接方式Fig.20 Connection mode of hydraulic energy absorption device

圖21 配重塊沖擊位置Fig.21 Impact position of counterweight

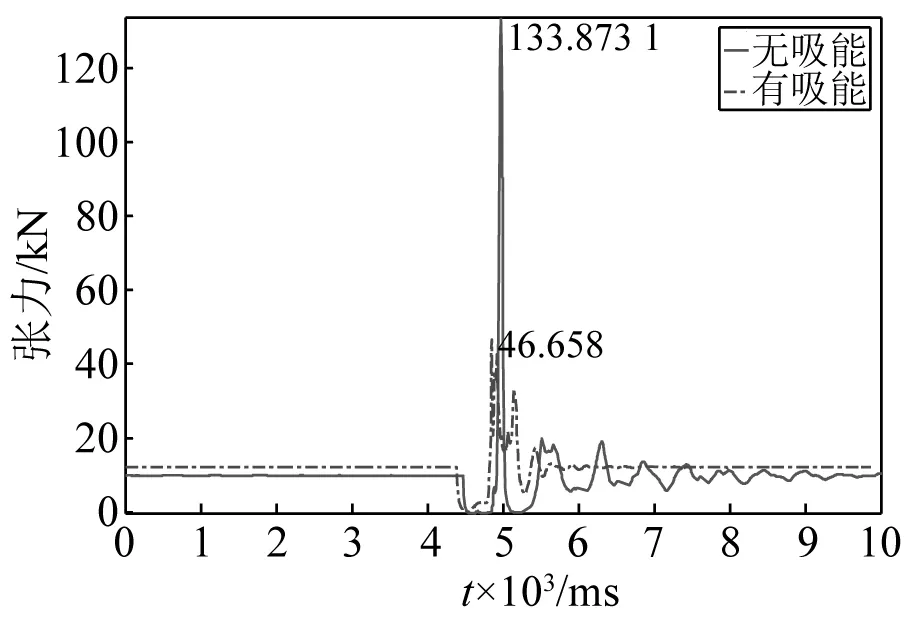

4.2 大尺度模擬沖擊試驗結果及分析

拉力傳感器記錄了在0.5 t、重物釋放高度為 0.5 m時,有無液壓吸能裝置的張力時程演化曲線,如圖22所示。

上述工況各開展了三次,試驗結果如表9所示。從上述試驗結果可知,液壓吸能裝置的吸能效果在32%左右,達到預期吸能效果。因此,在吸能型懸索式跨越架中采用液壓吸能裝置作為整體結構緩沖吸能的重要元件可有效起到抗沖擊作用。

圖22 大尺度模擬事故狀態沖擊下繩索的張力曲線Fig.22 Tension curve of rope under large scale simulated accident state impact

表9 大尺度模擬沖擊試驗吸能裝置吸能效果Tab.9 Energy absorption effect of energy absorbing device in large scale simulation impact test

5 結 論

利用緩沖吸能裝置提升跨越架事故工況下的抗沖擊性能在輸變電工程技術領域具有巨大的工程實用價值,在近些年得到持續深入研究。

本文通過分析事故工況下懸索式跨越的承載特點,對比分析幾種不同類型的吸能方法,最終選擇黏滯性吸能的方法作為懸索式跨越架用吸能方法,并對液壓吸能裝置進行方案設計。通過懸索式跨越架承載索小尺度垂直狀態試驗,發現液壓吸能裝置的吸能效果滿足設計預期,并且隨著沖擊力的增加顯著提升。在后續的大尺度模擬沖擊試驗中,分別測試了承載索在有無吸能裝置下的沖擊響應規律,驗證了液壓吸能裝置的吸能效果。通過上述研究發現:

(1) 在110 m跨距,重物載荷0.5 t、沖擊高度0.5 m的條件下,液壓吸能裝置的吸能效果為32.10%,達到了預期吸能效果。

(2) 液壓吸能裝置的吸能效果隨著沖擊力的增加顯著提升。

(3) 通過現有的測試手段和技術,監測了承載索拉線測點位置在重物載荷0.5 t、沖擊高度0.5 m的沖擊作用下的張力響應規律,測試結果可靠,為懸索式跨越架沖擊試驗的后續研究積累了寶貴經驗。