非穩態低濃度二氧化硫冶煉煙氣制分析純硫酸技術應用

李煥湘,文 樂,朱 海,瞿浪宇,梁學武,譚自強

(長沙華時捷環保科技發展股份有限公司,湖南長沙 410205)

目前,有機胺可再生脫硫技術配套制酸系統制備工業硫酸,已成為冶煉行業主流硫資源回收工藝[1-3]。由于工業硫酸市場飽和,銷售收益逐年下降,將有機胺可再生脫硫技術回收的硫生產價值更高的分析純硫酸,在分析純硫酸可以廠區內自用的再生鉛行業,有迫切的需求和實際意義。傳統制備分析純硫酸的工藝是利用冶煉煙氣制備工業硫酸,再通過精餾生產分析純硫酸[4-5]。該技術對設備要求高,能耗大,成本高,成品產出比例小,無法滿足冶煉行業大規模生產分析純硫酸的需要。大規模的冶煉煙氣直接制取分析純硫酸則存在以下幾個問題:①冶煉煙氣凈化難度大,煙氣中的氮氧化物帶入到產物中,使產品氮氧化物無法達標;②制酸工序設備及管道帶入的鐵離子等雜質進入產品,造成最終產物鐵含量超標;③多數冶煉煙氣為低濃度非穩態煙氣,直接制酸會造成工藝系統運行不穩定,無法穩定生產。

采用有機胺可再生脫硫技術配套“一轉一吸”制酸工藝,可將非穩態低濃度含硫冶煉煙氣制成分析純硫酸,該技術有效地解決了上述問題,并在再生鉛企業得到實際應用,最終冶煉煙氣完成脫硫后達標排放,回收的硫資源全部制備分析純硫酸,產品質量達到GB/T 625—2007《化學試劑 硫酸》分析純要求。筆者結合系統工藝設計及產品技術和經濟指標,對非穩態低濃度含硫冶煉煙氣制備分析純硫酸的技術進行詳細介紹。

1 設計條件分析

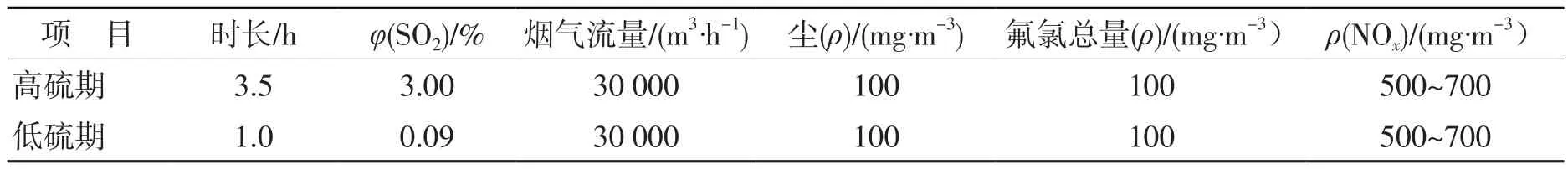

項目含硫冶煉煙氣設計條件見表1。

表1 冶煉煙氣處理條件

由表1可見:煙氣呈周期性波動,高硫期3.5 h 的φ(SO2)為 3.00%,低硫期 1 h 的φ(SO2)為 0.09%。非穩態煙氣直接送至制酸系統,即使在高硫期也難以實現自熱平衡,轉化工序無法正常運行,整個制酸系統運行處于高耗能狀態,而一旦進入低硫期,轉化器溫度將不能維持,系統無法運行。原煙氣凈化工序不論是否可以完全去除煙塵和氟氯等雜質,其對煙氣中氮氧化物的去除都是有限的,氮氧化物最終將進入產品中,使得硫酸中氮氧化物超標。基于以上考慮,需要有一種更為合適的煙氣凈化工藝,同時也能以穩定釋放二氧化硫的方式對煙氣進行處理,以保障制酸系統的產酸品質和穩定運行。故設計將含硫煙氣先送至有機胺脫硫系統,使煙氣脫硫,并提純得到高純SO2氣體,再送至制酸系統,以保證制酸煙氣的穩定性和潔凈度。

2 工藝路線設計

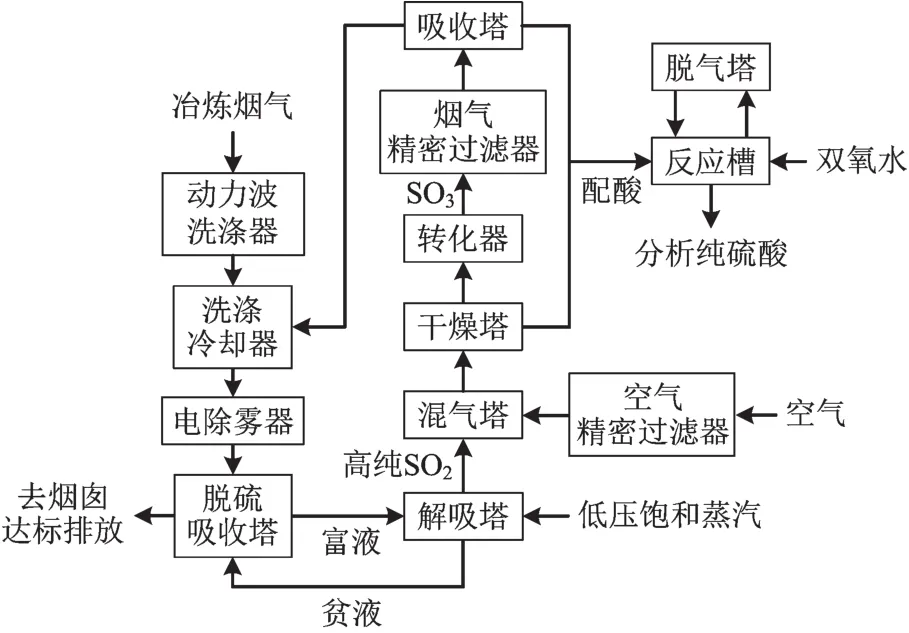

脫硫制酸技術工藝流程見圖1。

圖1 脫硫制酸工藝流程

將300 ℃的含硫冶煉煙氣先后通過動力波洗滌器、洗滌冷卻器和電除霧設備進行凈化處理,將煙氣溫度降至40 ℃左右,并去除煙氣中的硫酸霧及煙塵,使煙氣中塵(ρ)降至1 mg/m3以下,氟氯總量(ρ)降至1 mg/m3以下。凈化后的煙氣送至脫硫吸收塔,以有機胺為吸收液,通過貧液吸收SO2,使ρ(SO2)降至100 mg/m3以下,并經煙囪達標排放。脫硫吸收塔產生的富液進入解吸塔,通過低壓飽和蒸汽換熱使富液升溫解吸出高純SO2氣體。富液解吸后的貧液返送至脫硫吸收塔中繼續吸收SO2,如此循環。將解吸塔產生的高純SO2氣體和精密過濾器處理過的潔凈空氣一起送至混氣塔中混合,控制φ(SO2)在7%左右,作為制酸氣體送至制酸系統。

制酸系統采用“一轉一吸”工藝,首先在干燥塔中用w(H2SO4)93%的分析純硫酸干燥制酸氣體,使制酸氣體ρ(H2O)降低至0.1 mg/m3以下,然后送至轉化工序。轉化工序采用三段轉化,控制總轉化率不低于95%。轉化后的制酸氣體含有少量的雜質,在經過換熱降溫后需先經過煙氣精密過濾器處理,去除其中的固體雜質后送入吸收塔。吸收塔內采用w(H2SO4)為98%的分析純硫酸吸收煙氣中的SO3,然后將煙氣送入凈化系統的洗滌冷卻器,通過煙氣凈化和脫硫系統處理后經煙囪排放。吸收塔和干燥塔相互串酸,并通過給吸收塔補充超純水調節系統的水平衡,同時產出w(H2SO4)為98%的濃硫酸。產出的濃硫酸送去反應槽和脫氣塔脫除SO2氣體,通過向反應槽中定量添加氧化劑雙氧水,在脫氣塔內循環脫氣及反應,使硫酸中SO2含量降至標準值以下,最終產出合格的分析純硫酸。

3 系統運行模式及材質選擇

上述工藝路線的設計,解決了煙氣凈化的問題,消除了煙氣中氮氧化物及二氧化硫對最終產品品質的影響,但制酸系統的穩定運行及最終產品中鐵及其他雜質的含量控制問題還未能解決。

3.1 制酸系統的穩定運行

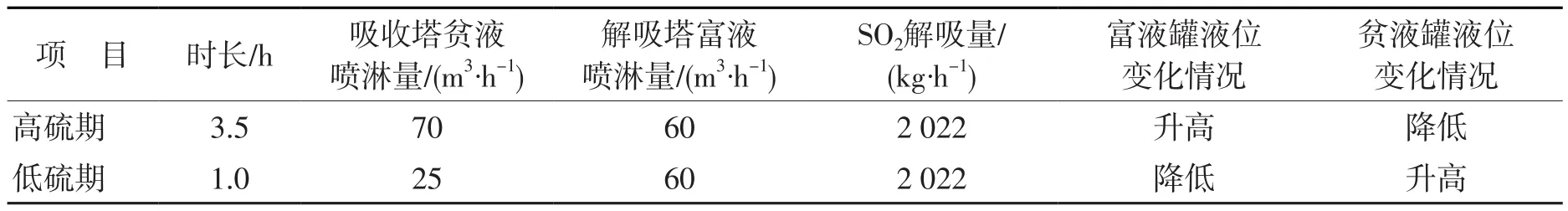

如前所述,冶煉煙氣為非穩態低濃度氣體,用于制酸需要解決的核心問題是煙氣中SO2濃度的穩定性,靈活運用吸收液的緩沖能力,將難以存儲的SO2氣體存儲于吸收液中,使得濃度不穩定的SO2氣體穩定地輸送至制酸系統。如表1所示,冶煉煙氣的波動為4.5 h一個周期,在一周期內有3.5 h為高硫期,1 h為低硫期。高硫期脫硫系統的吸收液噴淋量為70 m3/h,而低硫期吸收液的噴淋量僅為25 m3/h。通過設計較大的吸收液存儲罐,在高硫期解吸量低于吸收量,在低硫期解吸量高于吸收量,使得在任何時間系統的SO2解吸量均為60 m3/h,輸送的SO2量均為2 022 kg/h。而一個周期4.5 h內系統的總吸收量和總解吸量均為270 m3,雖然貧液罐和富液罐液位會呈現周期性升高或降低的現象,但系統不會出現貧液或者富液越存越多的情況。如此操作的結果是進入制酸系統的煙氣SO2濃度穩定,轉化階段能夠自熱平衡,系統穩定運行。脫硫系統吸收-解吸工藝控制指標見表2。

表2 脫硫系統吸收-解吸工藝控制指標

3.2 制酸設備材質選擇

生產分析純硫酸的另一個關鍵技術是控制最終產品中鐵及其他雜質的含量。對有可能帶入鐵及其他雜質的途徑逐項分析:

1)脫硫產生的含SO2氣體。該氣體通過解吸后可視為經過蒸餾工藝,為SO2氣體和水蒸氣的混合物,不含其他雜質。

2)配制酸氣體的空氣。該空氣先經過空氣精密過濾器,其中的雜質已除去,不影響硫酸品質。

3)設備及管道材質。為盡可能地控制鐵及其他雜質含量,干燥塔、吸收塔、脫氣塔、槽類設備及所有的閥門管道均采用鋼襯四氟材質,同時采用石英玻璃填料,避免硫酸與金屬材質接觸。必須采用金屬材質的設備如酸冷卻器,則采用哈氏合金材質,減少酸對金屬材質的腐蝕,控制進入硫酸中鐵的總量。在煙氣方面,干燥塔出來的煙氣經過轉化器、換熱器和煙氣管道后進入吸收塔,此處溫度較高,非金屬材質不適用,因此在煙氣轉化降溫后增加1臺煙氣精密過濾器,去除煙氣中的固體雜質。為了盡可能減少鐵的帶入,煙氣精密過濾器和煙氣管道均采用不銹鋼材質。

通過上述設計及材質選型,可有效控制最終進入產品硫酸中的鐵及其他雜質含量,使其控制在指標范圍內。

4 技術和經濟指標

4.1 技術指標

4.1.1 尾排煙氣指標

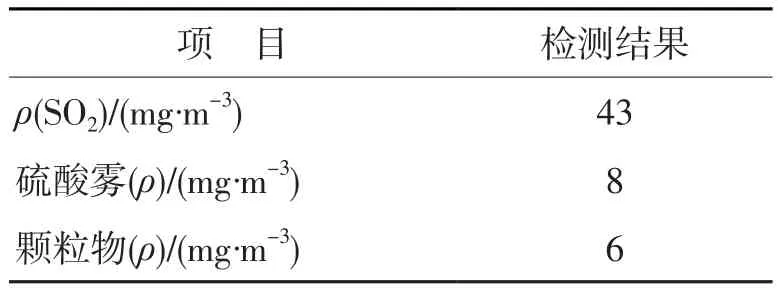

冶煉煙氣和制酸系統尾氣經脫硫后,煙囪尾氣采用在線監測設備進行實時監測,并經第三方檢測認證各成分均達到直排標準,檢測結果見表3。

表3 尾排煙氣檢測結果

4.1.2 產出分析純硫酸品質

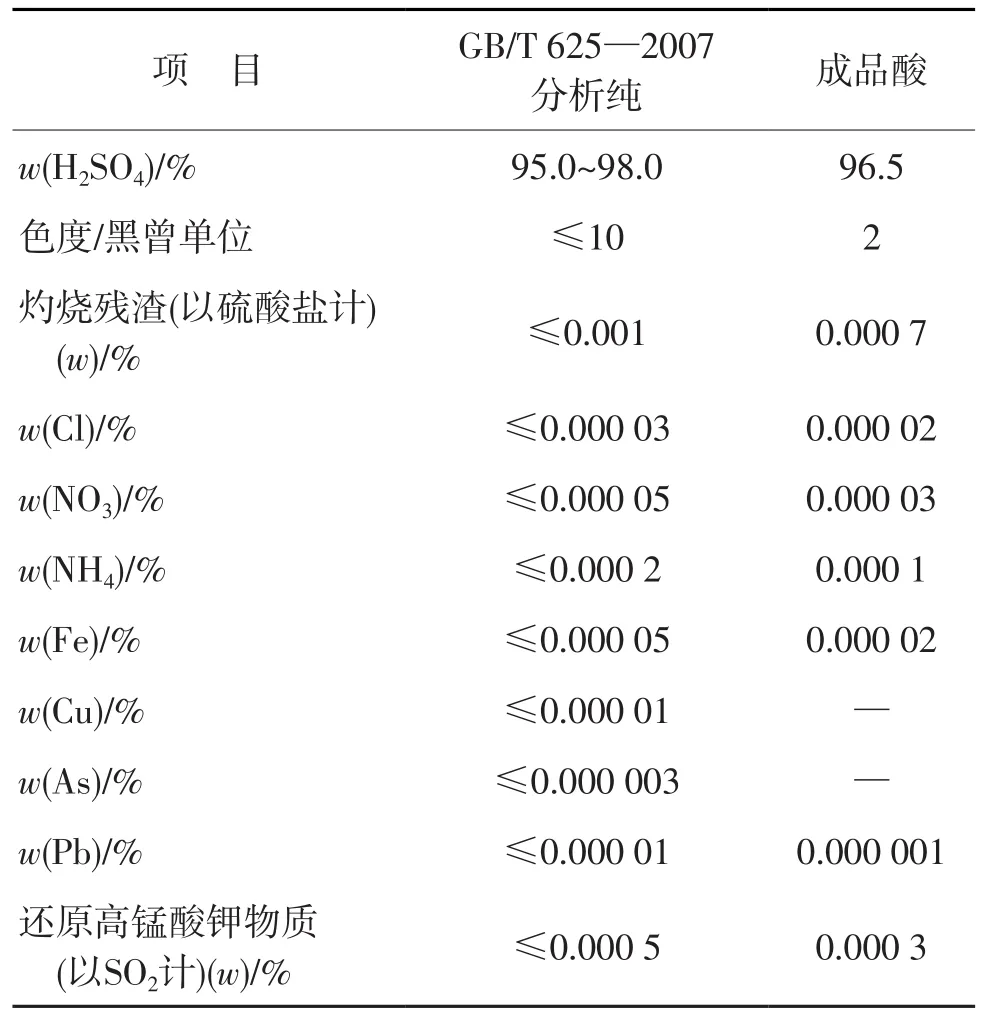

制酸系統分析純硫酸產率達到100%,產量為72.73 t/d。產出的分析純硫酸外觀無色、澄清、透明,質量檢測結果見4。

由表4可見:成品酸的各項指標均達到GB/T 625—2007分析純指標,其中 w(Cl)為 0.000 02%,低于標準要求的0.000 03%;w(NO3)為0.000 03%,低于標準要求的0.000 05%。這表明冶煉煙氣經過凈化及脫硫后,氟氯及氮氧化物的含量得到了有效控制,解吸出來的二氧化硫氣體滿足直接制取分析純硫酸的要求。系統產分析純硫酸中w(Fe)為0.000 02%,低于標準要求的0.000 05%;其他雜質含量也低于分析純硫酸要求,表明在制酸工藝路線的設計及選材上是合適的,其工藝路線簡單、有效、可實現。

表4 成品酸檢測結果

4.2 經濟指標

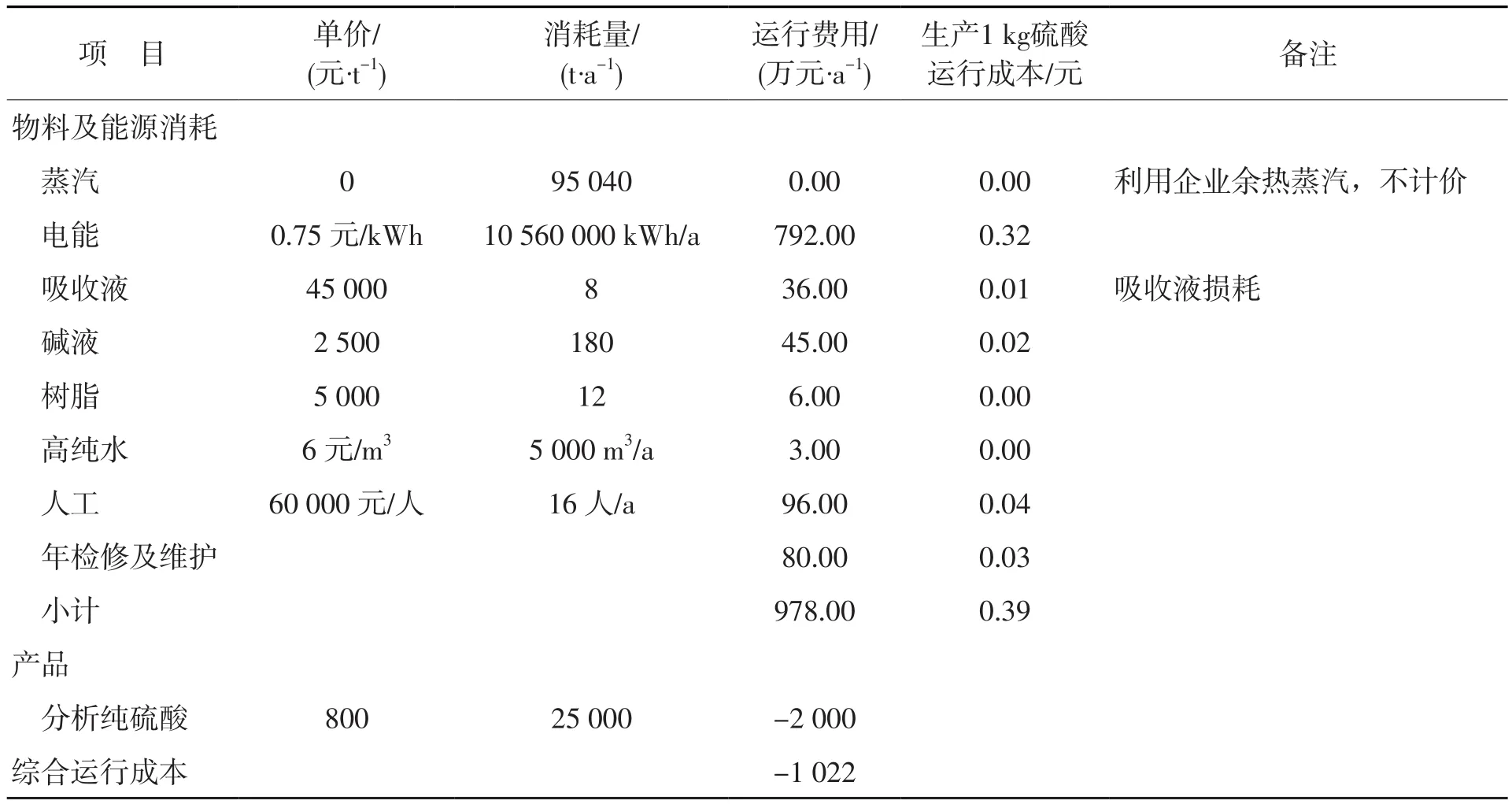

該技術主要物料消耗為有機胺吸收液、低壓飽和蒸汽、電、水等。結合當前市場物料的平均定價,運行成本見表5。

表5 運行成本

項目總運行成本為978萬元/a,產出分析純硫酸為25 kt/a,生產1 kg硫酸運行成本為0.39元。結合市場物料的平均定價,分析純硫酸按照800元/t計價,銷售收益為2 000萬元/a(年運行時間按330 d計),系統可盈利約1 022萬元/a。

5 結語

該技術方案合理利用了有機胺可再生脫硫技術對非穩態低濃度煙氣的提濃及穩定供應的特點,在制酸系統中采用避免和去除各種雜質的措施,實現了非穩態低濃度含硫冶煉煙氣制備分析純硫酸的工業化應用,在煙氣脫硫的同時,回收硫資源生產分析純硫酸。但該技術在實際應用過程中以下兩點需要注意:

1)系統在開車前,需要對設備中殘留的雜質進行徹底清除,如清除不徹底將造成產品質量不合格,此時需要經過長時間的置換,會耗費大量的時間及人力物力。

2)脫硫系統的穩定運行至關重要,尤其要保障解吸所需蒸汽的穩定供應,這既決定了尾氣脫硫是否滿足排放要求,同時也影響制酸系統能否穩定運行。