冶煉煙氣制酸凈化系統水玻璃輸送改進實踐

王海艦,黃海麗

(金川集團股份有限公司,甘肅金昌 737100)

有色冶煉煙氣中除含有氮氣、二氧化硫、氧氣外,還含有金屬氧化物礦塵、氟化氫、三氧化硫等有害雜質。煙氣中的氟化氫易溶于水,形成的氫氟酸是一種腐蝕性很強的酸,會對冶煉煙氣制酸裝置凈化系統的玻璃鋼設備和管道、干吸塔的瓷環及內襯瓷磚等含硅材料,以及稀酸泵泵軸、濃酸泵泵殼和泵體等高硅不銹鋼材質的設備造成腐蝕[1]41,還會對以硅藻土為載體的釩催化劑產生危害,使釩催化劑外觀變成淺灰色或結硬殼,甚至會使催化劑顆粒互相粘結成塊,活性嚴重下降。使催化劑粉化、減重,增加轉化器阻力,降低轉化率。由于煙氣中缺少Mg2+、Ca2+等固氟離子,不能在煙氣的傳輸過程中將氟化氫固化進而通過除塵系統除去,因此只能在凈化工序將氟化氫除去。

1 除氟原理

考慮到處理成本和工藝穩定性等因素,目前國內部分企業采用鈣基固氟劑如石灰乳一次性中和法固氟,該方法有大量的沉渣產生,處理成本很高,易對環境造成二次污染。與鈣基固氟劑相比,用硅基材料作固氟劑,可以大幅度減少沉渣。水玻璃、石英石及玻璃纖維等由于含有硅組分,可以和氟離子結合生成氟硅酸鈉沉淀,達到去除氟的目的。而且硅基材料不與銅、砷等成分反應,沉渣數量較少,也不會生成二次污染物。

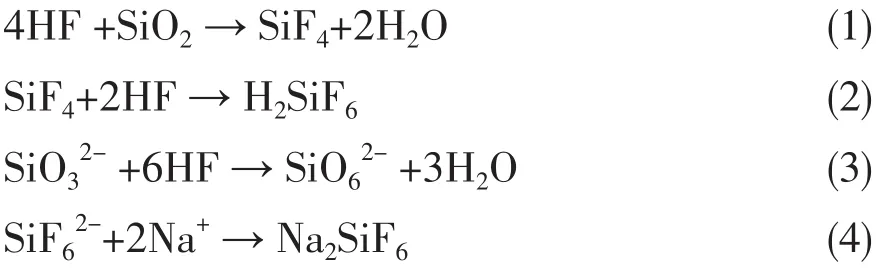

在煙氣凈化工序固氟的過程,即是將氫氟酸轉化為氟硅酸或氟硅酸鹽的過程。某冶煉廠采用水玻璃(偏硅酸鈉)固氟工藝處理煙氣中的氟化氫。水玻璃的主要成分為SiO2,具有較高的活性,其反應原理[1]43如下:

H2SiF6是一個很穩定的多元絡合酸,因此只要在煙氣凈化工序加入足夠量的水玻璃,就可以使氟濃度降低[2]。

2 水玻璃除氟存在的問題

水玻璃[Na2O·xSiO2·yH2O]式中的系數x稱為水玻璃模數。在水玻璃的配制過程中,為節省水玻璃的用量,以采用高模數的水玻璃為宜,但水玻璃模數越大,SiO2含量越高,配制的水玻璃溶液黏度越大。將配制好的水玻璃溶液輸送至水玻璃儲罐,再通過輸送泵輸送至煙氣凈化工序。在輸送過程中,由于水玻璃黏性較大,且易出現靜止沉積現象,在生產系統停車檢修期間,輸送管道內的水玻璃無法排放干凈,管道內壁附著的水玻璃出現結晶,使管道內徑逐漸縮小,直至管道難以疏通,只能更換輸送管道,造成檢修勞動量和成本增加。

3 解決措施及效果

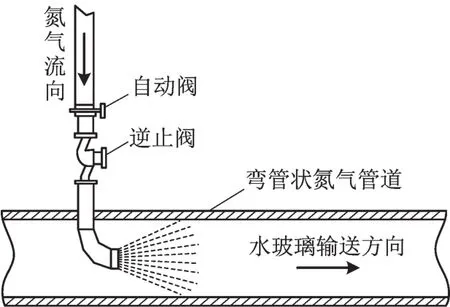

針對水玻璃容易堵塞管道的問題,在水玻璃的配制管道及輸送泵出口管道上新增彎管狀的氮氣管道,并在氮氣管道上安裝自動閥和逆止閥。

自動閥與水玻璃配制泵及輸送泵出口壓力聯鎖,在水玻璃暫停輸送、系統停車檢修期間,自動閥開啟,向水玻璃輸送管道內通入氮氣,常規輸送泵出口的壓力約為0.2 MPa,生產所用氮氣的壓力約為0.6 MPa。因氮氣氣流以射流形式流出,與水玻璃輸送方向保持一致,氮氣壓力較大,可將管道內沉積的水玻璃吹掃干凈,避免水玻璃附著結晶堵塞管道。安裝逆止閥的目的是為了防止水玻璃輸送泵在開啟的狀態下,自動閥故障而使水玻璃進入氮氣管道。

水玻璃輸送流程見圖1,彎管狀氮氣管道示意見圖2。

圖1 水玻璃輸送流程

圖2 彎管狀氮氣管道示意

通過對水玻璃輸送管道進行改造,利用氮氣對水玻璃進行吹掃,在暫停輸送水玻璃或生產系統停車檢修期間,能夠將管道內的水玻璃吹掃干凈,徹底解決了管道內壁結晶導致管道堵塞的問題。生產系統不用頻繁更換水玻璃輸送管道,降低了生產成本,大大減少了操作人員更換管道的勞動強度。生產系統能夠有效、穩定地處理煙氣中的氟化氫,對系統后續的凈化、干吸、轉化工序的設備設施及催化劑都起到了很好的保護作用,降低了生產系統的故障率。

4 結語

該冶煉廠采用氮氣吹掃水玻璃輸送管道的方式,有效解決了冶煉煙氣制酸裝置凈化系統水玻璃輸送管道頻繁堵塞,影響生產系統穩定運行的問題,為輸送黏度較大的溶液提供了一種借鑒方法。