回料紡滌綸短纖紡絲箱體的設計

李 東 坡

(恒天重工股份有限公司,河南 鄭州 450066)

合成纖維是指以成纖高聚物為主要原料制成的纖維,主要品種有滌綸、錦綸、腈綸、丙綸等。在這些纖維生產過程中,由于成纖高聚物熔體具有高溫、高壓、高黏度、易凝固、易降解等特性[1],怎么長距離輸送熔體和保溫是一個關鍵環節,也是國內工程設計中多年存在的一個難題,在設計時一方面要進行流體力學和傳熱學、熱力學計算,選擇最佳的輸送條件,防止熔體的質量劣化;另一方面要對管道進行熱應力分析,保證生產的安全運行[2]。而紡絲箱體的主要作用是使每個部位的計量泵和紡絲頭都能保持均勻一致的工藝溫度,并且將從總管輸入的熔體均勻的分配到每個紡絲頭。因此熔體紡絲用紡絲箱體需要根據工藝條件在設計中保證更高的要求。作者以80 t/d回料紡滌綸短纖項目為例,介紹了熔融紡絲用紡絲箱體的設計技術要點和設計方法。

1 工藝流程

一般滌綸短纖紡絲生產工藝分為熔體直紡工藝和間接紡工藝(如切片紡、瓶片紡、回料紡),本研究以回料紡工藝為例,其工藝流程為:熔化造粒→干燥→螺桿擠壓機→熔體過濾器→熔體管道→計量泵→紡絲組件→冷卻成形→上油→牽引→喂入→盛絲。

從螺桿擠壓機擠出的聚合物熔體經過熔體輸送管道、過濾機,再經熔體輸送管道最后進入紡絲箱體。紡絲箱體內設置熔體分配管道、針型閥、計量泵、紡絲組件等,主要作用是使每個紡絲位的計量泵和紡絲頭都能保證均勻一致的溫度,并將從總管輸入的熔體均勻分配到每個紡絲頭。

回料紡滌綸短纖生產能力(Q)計算見式(1):

(1)

式中:N為噴絲板孔數;t1為成品絲線密度;t2為紡絲位數;R為后加工牽伸倍數;V為紡絲速度;η1為設備運轉效率;η2為成品率。

項目N為2 450,t1為1.56 dtex,t2為36,R為3.4,V為1 250 m/min,η1為0.98,η2為0.98,由式(1)可計算出項目生產能力為80 t/d,需要設定箱體位數為6個,噴絲板直徑280 mm。

2 紡絲箱體的設計

聚酯熔體的熔點溫度為260 ℃,加熱溫度為280 ℃,紡絲箱體溫度在287~292 ℃。加熱方式和熔體管道的設計是紡絲箱體設計的核心,是決定能否進行正常紡絲的關鍵。

2.1 加熱方式

紡絲箱體的加熱方式有兩種,一種為無循環內加熱形式,一種為有循環外加熱形式。

(1)無循環內加熱形式

無循環內加熱方式常采用在紡絲箱體內充入一定量的導熱油(或其他媒介),以電熱棒加熱導熱油。其優點是結構簡單,不需要管路輸送,便于使用;缺點是紡絲箱體內各處溫度差異較大(±2 ℃),溫度不均勻。

(2)有循環外加熱形式

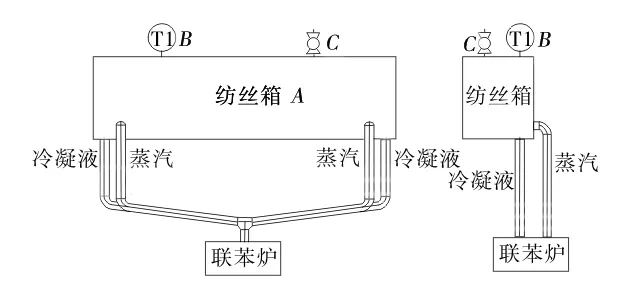

有循環外加熱形式常采用聯苯蒸汽加熱,將來自聯苯鍋爐的聯苯蒸汽通入紡絲箱體,形成循環加熱回路。此種加熱方式紡絲箱內溫差小(±0.5 ℃)。該加熱形式又分為完全密閉式和低溫時開放-高溫時密封式。

完全密閉式加熱形式由鍋爐將液相聯苯加熱,使之氣化,通過管道進入紡絲箱,由于氣體的特性,使得紡絲箱各處溫度均勻。由于熱傳導的作用,蒸汽冷卻后凝固成液體,自動流回鍋爐,繼續加熱,而氣體凝結后體積不變小,這樣蒸汽便馬上進行補充,周而復始,故可始終保持溫度均勻一致。但由于整個裝置完全密閉,空氣不可能抽成真空,而空氣比重凝固點比聯苯蒸汽小得多,故始終不會凝結成液體,低溫空氣存在,影響紡絲箱的溫度均勻性。

低溫時開放-高溫時密封式加熱形式與完全密封式基本相同,不同的是,此加熱方式更為優良,可除去低沸點物質,如圖1所示,A表示箱體溫度,B表示箱頂溫度,C表示熱媒管道出口溫度,當A大于B大于C時,閥門打開,使箱頂冷凝氣體排出;當A等于B等于C時,閥門關閉,保證紡絲箱溫度一致。本設計采用此加熱形式。

圖1 低溫時開放-高溫時密封式加熱形式示意Fig.1 Diagram of open heating at low temperatures-sealed heating at high temperatures mode

2.2 熔體管道的設計

聚酯熔體輸送工藝條件直接影響紡絲產品的質量,甚至決定能否進行正常紡絲,因此需合理設計熔體輸送的流速(υ)、平均停留時間(tav)、壓力降(?P)等,才能保證紡絲產品的質量[3-6]。

2.2.1 熔體管道的布置

熔體管道的布置形式主要有二分式和放射式,本設計采用二分式,如圖2所示。采用對稱布置,主管道長度(L1)為0.654 mm,一分三各支路管道長度(L2)均為1.35 mm,三分六各支路管道長度(L3)均為0.39 mm;輸送到每個紡絲頭的熔體溫度、υ、tav、?P均一致,從而保證紡絲質量。同時為了使熔體管道滿足紡絲生產要求,一分三各支路與三分六支路設計兩種不同管道規格的管徑。熔體管道支路應盡量短,以防止溫度對熔體黏度產生影響,出現熔體質量降解、劣化。

圖2 熔體管道的布置形式Fig.2 Layout of melt pipes

2.2.2 熔體在管道內的υ及管徑

聚酯熔體輸送過程中,若熔體υ太高,熔體在管道中產生的?P提高,溫升也提高,容易降解,但tav變短;若熔體υ太低,熔體在管道中產生的?P降低,溫升也降低,但tav變長,也會引起熔體降解。熔體在箱體熔體管道中的υ按式(2)計算:

(2)

式中:q為單個箱體的熔體質量流量;d為熔體管道內徑;ρ為熔體密度,1 200 kg/m3。

由式(2)可知,υ主要與q、d、ρ有關,其值可根據經驗值計算出d,然后再根據熔體管道等級規格進行圓整,再將圓整后的d代入式(2)進行驗證。通常根據經驗,熔體在管道內的υ應控制在0.03~0.75 min/s。

因箱體內的熔體管道屬于高溫、高壓的工況,最高工作壓力20 MPa、工作溫度300 ℃,所以設計選擇的材料為06Cr19Ni10,其在20 ℃的許用應力([δ]20)、300 ℃時的許用應力([δ]300) 分別為137,114 MPa。熔體管道壁厚(S)通過式(3)、式(4)計算:

(3)

S=(D-d)/2

(4)

式中:p為單個箱體的總進口的介質工作壓力;D為熔體管道外徑;[δ]t為熔體管道在設計溫度下的許用應力。

計算得到的管道壁厚通過最高工作壓力、工作溫度進行驗證,給予15%裕量作為管道折彎減薄率補償、圓整,即得到管道設計壁厚。不同管段管徑計算結果見表1。

表1 不同支路段的管徑及υTab.1 Pipe diameters and υ of different branch sections

2.2.3 熔體在管道內的tav

聚酯熔體在管道內的tav越長,熔體溫升就越高,熔體就越容易降解,紡絲質量就越差。根據經驗,熔體在紡絲箱體熔體管道內的tav應小于5 min。

熔體在箱體熔體管道內的tav通過式(4)計算:

(4)

將L(L1、L2、L3),d等參數代入式(4),可直接計算出整個熔體管道的tav為0.4 min,說明設計符合紡絲生產要求。

2.2.4 熔體在管道內的?P

聚酯熔體在管道內的壓力主要由兩部分組成,一部分是熔體流經每段支路時克服流體內部剪切應力產生的?P;另一部分是為了保證計量泵正常工作的輸入壓力,根據經驗計量泵入口壓力至少需要5 MPa。考慮到紡絲箱體內的熔體管道較短,流速較低,對于彎頭、三通接頭以及箱體外部的靜態混合器所受的局部壓力降、溫升可以忽略不計,所以紡絲箱體內熔體管道的?P可按式(5)計算[4]:

(5)

式中:μ為熔體動力黏度。

根據《石油化工裝置工藝管道安裝設計手冊》[3]查得聚酯在285 ℃、特性黏數0.67 dL/g下對應的μ為363.8 Pa·s,將μ與其他參數代入式(5),可計算出總的?P為1.2 MPa,設計滿足紡絲生產要求(根據生產工藝需求,紡絲箱體熔體進口正常工作壓力為8 MPa,減去管道內的?P后的壓力為6.8 MPa,滿足計量泵入口壓力至少需要5 MPa的要求)。

3 結論

a.在熔融紡絲用紡絲箱體的設計過程中,箱體的加熱方式,熔體管道的管徑、?P等設計極為重要,它會影響產品的品質。

b.紡絲箱體熔體管道的設計過程中,熔體輸送υ應控制在0.03~0.75 min/s,熔體管道tav應小于5 min,并以此計算出最佳熔體管道管徑;紡絲箱體熔體進口正常工作壓力減去管道損失?P應大于計量泵入口壓力。

c.熔體管道的設計過程中,支路應盡量短,以防止溫度對熔體黏度產生影響,出現熔體質量降解、劣化。