岸邊集裝箱起重機下擺式掛艙保護裝置改進設計*

李義明 聶飛龍

上海振華重工(集團)股份有限公司

1 引言

岸邊集裝箱起重機(以下簡稱岸橋)的掛艙保護裝置用于實現在掛艙發生時緊急制動動作的觸發,以及對機構制動減速中鋼絲繩仍不斷增加的張力的緩沖。掛艙保護裝置按照結構形式可分為下擺式、上擺式、油缸直推式3種[1]。

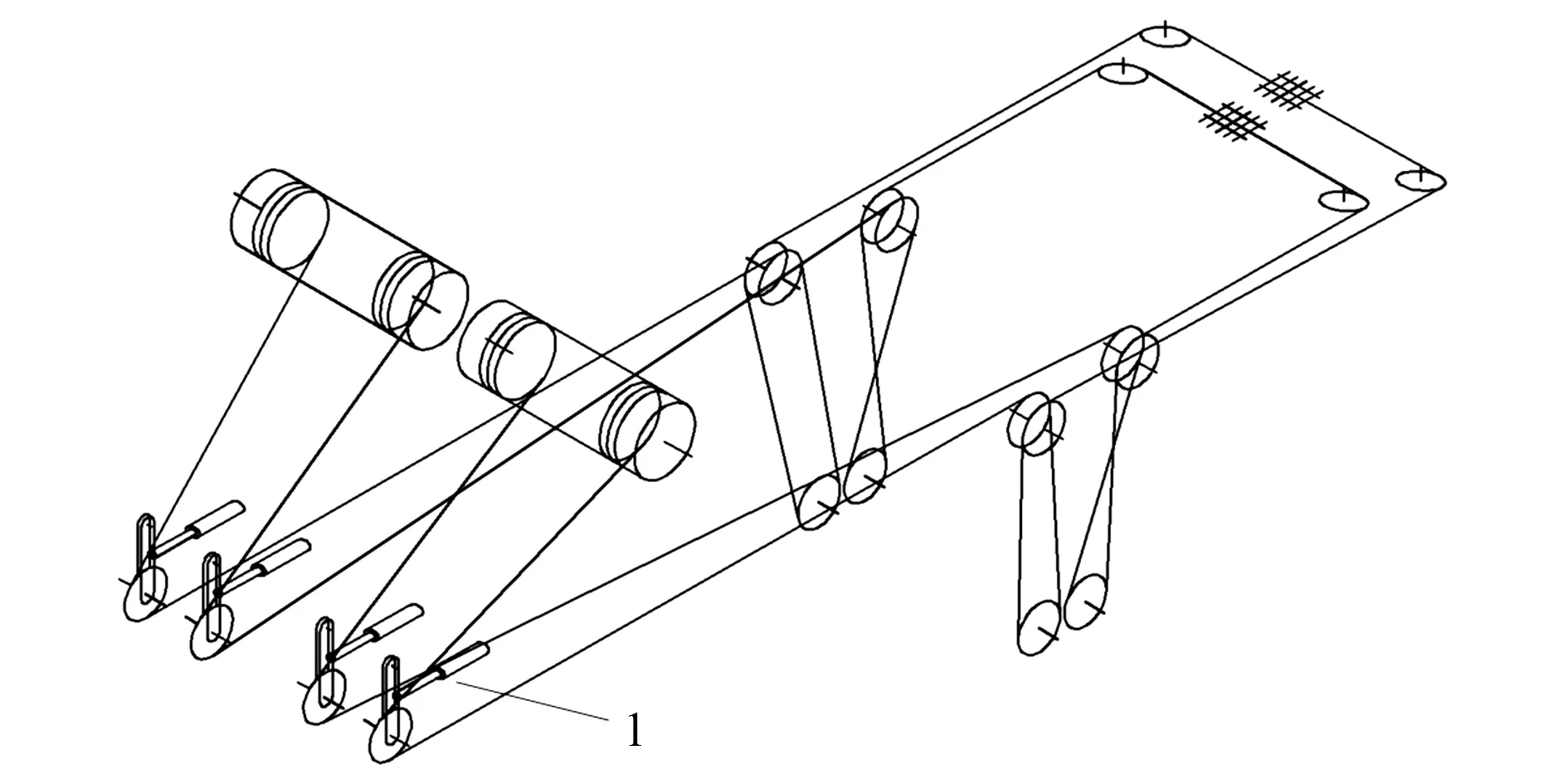

下擺式掛艙保護裝置由主框架(包括主工字鋼、豎直撐、斜撐桿與頂部耳板等)、搖臂、油缸等組成(見圖1)。主框架焊接在后大梁上形成穩定的支撐結構,搖臂由油缸支撐并可繞主框架頂部的銷軸進行一定范圍的旋轉,油缸同樣有一定的轉動與伸縮行程以適應搖臂的轉動范圍。在正常情況下,在預設的油壓下掛艙保護裝置的搖臂處于固定位置支撐著滑輪穩定運轉。

1.頂部耳板 2.豎直撐桿 3.搖臂 4.斜撐桿 5.掛艙油缸 6.油缸支座 7.鋼絲繩 8.后大梁 9.主工字鋼圖1 常規下擺式掛艙保護裝置

2 掛艙保護原理

當起重機發生掛艙時,由于機構的持續運行導致鋼絲繩張力持續增加,掛艙油缸的推力也持續增加,當達到掛艙時推力的閾值時(通常為額定載荷下推力的1.25倍),緊急制動開關被觸發,機構開始減速,掛艙油缸溢流閥打開,油缸回縮,實現對機構減速過程中鋼絲繩收緊量的補償,避免鋼絲繩力的持續增大以及整機的過載與傾覆的問題,實現對整機安全的保護。掛艙保護裝置工作流程見圖2,掛艙油缸在鋼絲繩纏繞系統中的位置見圖3。

圖2 掛艙保護裝置工作流程圖

1.掛艙油缸圖3 岸橋起升纏繞系統與掛艙油缸示意

3 掛艙保護裝置的改進設計

新型掛艙保護裝置設計見圖4,創新點如下。

1.頂部耳板 2.斜撐桿 3.搖臂 4.豎直撐桿 5.油缸支座 6.法蘭 7.后大梁 8.主工字鋼圖4 改進的掛艙保護裝置結構圖

3.1 主工字鋼端部法蘭連接

常規的主工字鋼與岸橋后大梁之間通過焊接連接,整體的制作工序為:

(1)后大梁的裝配、焊接與涂裝。

(2)掛艙保護裝置組件的制作、焊接與涂裝。

(3)掛艙保護裝置與后大梁的拼裝焊接。由于掛艙保護裝置與后大梁在總裝時現場拼裝,因此二者裝配時首先需火攻清除后對接處的油漆以保證焊接質量,待掛艙保護裝置的主結構與后大梁焊接完成后再次涂裝。而后期動火清除油漆的工序對成本、施工效率、環保都會帶來不利影響。

為解決上述問題,新設計采用法蘭連接代替焊接連接。采用法蘭板將3個主工字鋼端部連接成一體,再與后大梁上預制的對接法蘭通過螺栓連接。在后大梁、掛艙保護裝置制均制作完成后,僅需將二者對接后擰緊螺栓即可,既有利于各部件的制作,又便于整體的裝配,效率也得到顯著提升,還有效避免了后期動火的問題。

3.2 油缸支座的簡化設計

常規的油缸支座是耳板與箱型的墩子焊接而成,焊接量大,制作復雜。改進設計中,采用2個大的耳板直接焊接在主工字鋼上形成油缸支座,簡化了制作。

3.3 斜撐桿與油缸支座的一體化設計

常規的斜撐桿直接焊接主工字鋼的上翼緣板上,并在連接處設置十字插板加強接頭強度。在改進設計中,將斜撐桿直接對接在油缸支座耳板上,省去了斜撐桿端部接頭與主工字鋼焊接的工作量。

3.4 結構細節的處理

新型掛艙保護裝置還有其他一些細節的改進。

(1)3個獨立的主工字鋼上翼緣板互相連接為整體,以控制整個框架在制作中的變形。

(2)3個主工字鋼之間通過橫隔板連接以增加側向剛度,橫隔板與主工梁腹板的連接處采用圓弧過渡以降低應力集中。

(3)油缸支撐耳板與主工字鋼翼緣板對接下方設置對接筋板,以減輕翼緣板受耳板作用產生的彎曲應力(見圖5)。

1.主工字鋼上翼緣連接板 2.主工字鋼間的橫隔板 3.油缸支座耳板對筋板圖5 新方案改進細節

(4)斜撐桿與支座耳板支撐處采用插入焊接形式(見圖6a),以使用較長的焊縫傳遞斜撐桿端部的軸力。

(5)豎直撐桿與工字鋼連接處取消原十字形加強板,在工字鋼翼緣板背部設置對接筋板并傾斜過渡至腹板上形成封閉空間(見圖6b)。

(6)在直腹桿、斜撐桿與頂部圓管連接處,取消耳板插入方管中間的構造形式,改進為耳板與方管側面對接的構造形式(見圖6c),以改善受力。

圖6 改進方案中的構造細節

4 掛艙保護裝置有限元分析

4.1 載荷分析

掛艙保護裝置結構的強度核算按照掛艙發生的油缸壓力達到閾值的情況進行,此時對應的鋼絲繩最大拉力Tmax為:

Tmax=1.25T

(1)

式中,T為鋼絲繩的額定工作拉力,滑輪進、出鋼絲繩上的張力合成后作用在搖臂滑輪的軸上。

以上討論假設鋼絲繩處在滑輪平面內、無側向偏角的情況。實際制作中,由于制作與安裝偏差,鋼絲繩可能會相對滑輪平面存在一定偏角。GB/T 3811-2008規定鋼絲繩與滑輪平面的最大偏斜角不超過5°[2],內部執行時通常控制該偏角不超過2.5°。當2個搖臂上的鋼絲繩均偏向一個方向時對結構的受力最為不利。為此設定以下2個校核工況:

工況一:鋼絲繩張力Tmax,相對滑輪平面無偏角。

工況二:鋼絲繩張力Tmax,2個搖臂上滑輪鋼絲繩相對滑輪平面偏角為2.5°,且偏斜方向一致。

4.2 強度核算

建立掛艙保護裝置的有限元模型后進行分析計算。根據計算結果,將整個結構上應力較大的區域作為應力觀察點列出,包括:斜撐桿與油缸支座連接處;斜撐桿與頂部耳板連接處;豎直撐桿與主工字鋼的連接處;豎直撐桿與頂部耳板連接處。

掛艙時的應力分析結果見表1,整個結構最大應力為300 MPa,小于FEM規范第3類工況規定的許用應力[σ]=σs/1.1(對于材料Q355,[σ]=322.7 MPa),結構強度核算通過。

表1 掛艙保護裝置結構強度校核結果

4.3 疲勞核算

基于規范BS7608對結構焊接位置進行疲勞強度校核[3]。在一次工作循環中,當吊具落在集裝箱上且尚未起升時,以及吊具將集裝箱置于集卡或中轉平臺時刻鋼絲繩的張力最小,Tmin≈0;當集裝箱吊起以及小車吊著集裝箱運行過程中,鋼絲繩受力最大:

T=(LS+LL)/8

(2)

式中,8為吊具鋼絲繩數量;LS為起升系統自重;LL為額定起升載荷。由于實際作業中的起吊重量是服從一定分布特點的統計值,在計算疲勞時可采用當量疲勞載荷來表示實際統計值對結構的疲勞損傷效果。對于常規65 t岸橋,行業內標書通常將當量疲勞載荷規定為LLF=375 kN,對應的鋼絲載荷為:

(3)

常規岸橋起升系統重量LS≈190 kN,因此Tfatigue=71 kN。

鋼絲繩張力Tmin、Tfatigue情況下觀察點的應力分別為σmin、σmax。觀察點應力幅計算為:

σr=σmax-σmin

(4)

根據Minior’s損傷理論,疲勞損傷計算為:

(5)

式中,nr為應力幅σr下的根據S-N曲線算出的許用循環次數;N為實際岸橋作業的循環數。以利用等級為U8的岸橋為例,根據規范FEM的規定[4],N=4×106。表2列出了應力較大的危險點的疲勞強度,可以看出,鋼絲繩偏角2.5°的情況下重要連接位置的疲勞強度均足夠,其余位置應力較小疲勞安全裕度更加充足,未予列出。

表2 利用等級為U8的常規岸橋掛艙保護裝置結構疲勞強度校核結果

5 結語

對傳統掛艙保護裝置改進形成了一種新型的掛艙保護裝置。該方案從制作工藝出發,基于掛艙時各部件受力分析進行改進與優化,對結構的強度和疲勞進行了校核,結果滿足規范要求。該創新設計的掛艙保護裝置可為類似產品設計提供借鑒。