散糧系統轉接設備磨損問題改進技術

張旻媛 許先凱

1 中國交通建設股份有限公司 2 中交機電工程局有限公司

1 引言

在散糧裝卸輸送系統中,通常采用料斗(頭部料斗、儲料斗)、溜管(槽)作為轉接設備。在裝卸輸送過程中,糧食會對料斗壁及溜管壁形成極大的沖擊,造成轉接設備的磨損。上世紀80年代開始采用增加耐磨襯板的方式,將耐磨襯板固定在料斗及溜管的磨損面上,以增加轉接設備的使用壽命。耐磨襯板作為易損件可以隨時進行更換,襯板材料也由16Mn發展到超高分子聚乙烯,以至現在的聚氨酯[1-2]。

隨著技術的發展,離散元方法等仿真技術應用到散糧裝卸輸送系統后,可找準料斗及溜管等轉接設備的磨損點,并通過實施改造,明顯提高轉接設備的耐磨效果[3]。

2 磨損解決措施

2.1 使用耐磨襯板

物料在裝卸輸送過程中,具有一定的速度,到達轉接點時,又會產生輸送方向的變化,從而對料斗、溜管產生沖擊,造成料斗、溜管內壁磨損。通常采用在料斗及溜管與物料接觸面增加耐磨襯板的方法,使物料不對其本體造成沖擊磨損。通過及時更換耐磨襯板,解決其磨損問題,保證轉接設備的壽命。耐磨襯板一般采用耐磨和抗沖擊性能好的超高分子聚乙烯襯板或聚氨酯襯板。

2.2 降低物料速度

在散糧裝卸運送系統中,一般落料點物料落差都較大,會對料斗和溜管等轉接設備造成沖擊,加速襯板的磨損,同時物料也容易破碎,影響物料的品質。通常,對于較長的溜管,每隔6 m左右,可增加1個直徑大于原來溜管直徑的緩沖溜管,緩沖溜管內部設置緩沖擋板,用于降低物料的速度。

2.3 形成物料緩沖層

為降低物料在落料點的速度,對原有料斗或溜管內部結構進行改造。如在料斗或溜管內部物料落料垂直方向增加筋板,使筋板上積存一定的物料,利用積存的物料形成緩沖層,減少物料對料斗壁或溜管壁的直接沖擊,并在相應位置增加觀察孔,以方便觀察落料情況和清理物料。

2.4 改變料流方向

在頭部漏斗及落料點設置調節擋板,改變料流的方向,使物料的沖擊速度及位置發生變化,同時也可改變料斗或溜管的角度,使物料對其內壁的沖擊更加平緩。對于糧食裝卸輸送系統,角度設置以35°~45°為宜。

2.5 使用曲線溜管

對原有溜管進行改造,采用空間流線型設計,減少物料的自由落體運動,使物料下落得更加平緩,在一定程度上延緩物料下落的速度,減小物料對溜管內壁的沖擊、磨損,同時也減小對下方帶式輸送機的沖擊。溜管截面可采用異形八邊形結構,相對于傳統的四邊形溜管,更加有利于物料的流動,不易積料,避免堵塞。

3 改造案例

3.1 問題

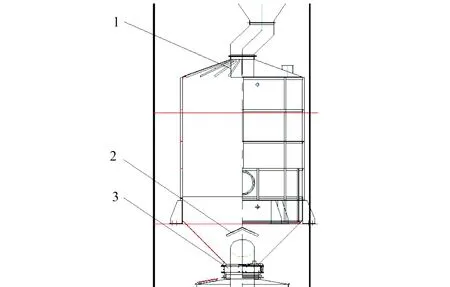

某沿海港口的20#、21#散糧泊位建設于2016年,裝卸輸送工藝系統分為存貯進倉和出倉系統。進倉系統額定能力為1 000 t/h,帶寬1 400 mm,共30條半氣墊帶式輸送機(BC101~BC1030),總長約2 285 m;出倉系統額定能力為500 t/h,帶寬1 200 mm,共5條半氣墊帶式輸送機(BC201~BC205),總長約578 m。裝卸輸送系統還包含鏈斗提升機5臺(DT1~DT5)、刮板機16臺(C1~C16)、螺旋清倉機等其他工藝及附屬設備,以及供電、通風、除塵、消防、空壓、管控系統設備。以該碼頭出倉系統氣墊帶式輸送機BC2-1、BC2-2為例,BC2-1、BC2-2下方為頭部料斗及溜管(見圖1),溜管下方為儲料斗,儲料斗下方為散糧稱;儲料斗與散糧稱之間設有電動閘門。物料經溜管落入儲料斗,儲料斗在下錐面設有聚氨酯襯板,物料在儲料斗內沖擊下錐面,進入儲料斗。

1.溜管 2.儲料斗圖1 儲料斗

該項目在正式投產運行一段時間后,發現儲料斗下方出現磨損漏洞。經現場觀察、測量,原設計中儲料斗只在下錐面設有聚氨酯襯板,豎直面無襯板,設計階段又未進行料流離散元仿真分析,未考慮到物料能夠沖擊儲料斗豎直面的實際。由于上方溜管向一側偏斜,物料落入溜管后,在偏斜方向具有一定的速度,而在溜管偏斜方向的儲料斗豎直壁上又未安裝聚氨酯襯板,從而使物料直接沖擊儲料斗豎直面,對儲料斗本體豎直面造成磨損。

3.2 改造方案

3.2.1 增加耐磨襯板

根據對現場儲料斗磨損情況的分析,在儲料斗受沖擊面增加聚氨酯襯板,避免物料直接沖擊磨損儲料斗本體。實測現場磨損痕跡,其磨損面尺寸約為1.6 m×1.6 m。考慮適當擴大覆蓋面積,結合斗體加強筋的布置,設計加襯板尺寸為2.6 m×2.1 m,并結合襯板制造、安裝等將襯板分割為合適大小,布置襯板螺栓。該方案在原有設計上補充增加耐磨襯板,同時需要現場在斗體與襯板配鉆螺栓孔。這種改造對散糧卸輸送系統生產和工藝設備不會帶來較大影響,方法簡便易行。

3.2.2 改變料流方向

在溜管下方增加一段直流管(見圖2),改變物料的運行方向,讓物料沖擊直溜管,不沖擊儲料斗豎直面;增加的直溜管長度不能超過儲料斗高料位計。在儲料斗下錐面增加分流器,避免物料直接沖擊下方電動閘門,分流器上布置聚氨酯襯板,分流器也能起到一定的緩沖作用,降低物料的速度。該方案,由于要增加一段溜管,同時也改變了原來的溜管的結構,而且受現有設備的安裝空間等限制,改造工期較長,對生產的影響較大,不如增加耐磨襯板方案簡便易行。

1.增加溜管 2.增加分流器 3.閘門圖2 方案2改造示意圖

4 方案仿真對比分析

根據現場的實際情況,結合該碼頭散糧裝卸輸送系統設備的技術參數,運用離散元仿真方法,對增加耐磨襯板和改變料流方向2個改造方案進行仿真、對比、分析和驗證。

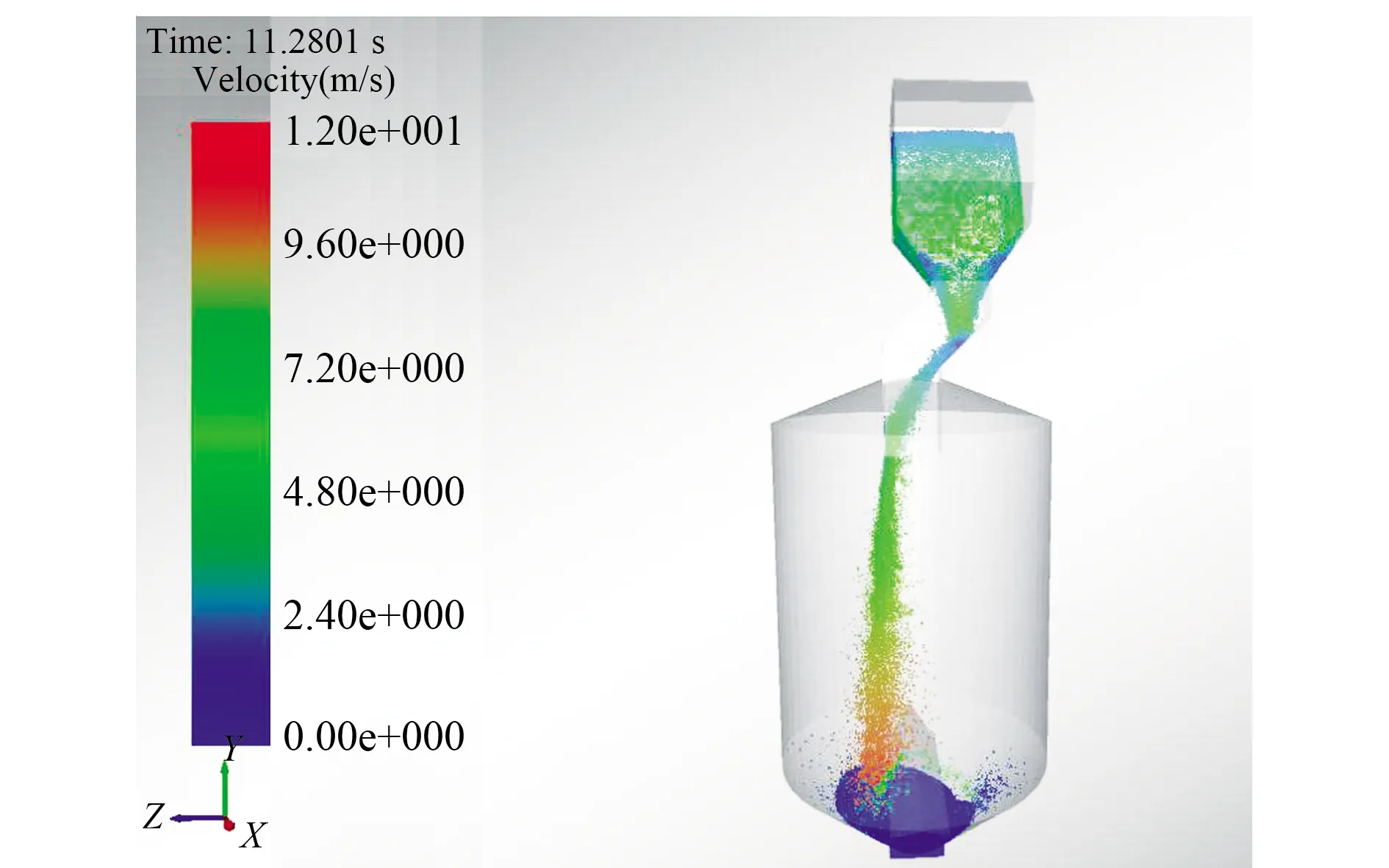

4.1 物料沖擊位置及范圍

方案1中物料直接沖擊儲料斗豎直面下方(見圖3),由于原有儲料斗豎直面未布置耐磨襯板,對儲料斗本體造成磨損。方案2中物料沖擊儲料斗下錐面及分流器(見圖4),下錐面及分流器上均布置有襯板,能夠有效地保護儲料斗。方案2改變了料流運行曲線,有效避免物料沖擊儲料斗側壁,該方案溜管在增加800 mm時料流曲線更加合理。

圖3 方案1仿真

圖4 方案2仿真

通過仿真圖坐標,對方案1物料沖擊范圍進行驗證,高度約為1 458 mm,長度約為1 500 mm,與現場實際沖擊面測量范圍1 600 mm×1 600 mm基本吻合。

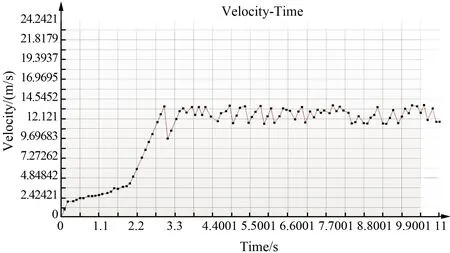

4.2 物料沖擊速度

方案1物料速度變化曲線見圖5,其中0~2 s為物料沖擊溜管的速度,較為平緩;2~3 s為物料自由落體運動,速度急劇增加;3 s時開始沖擊斗體,速度達到最大值13.5 m/s,隨后穩定在12.2 m/s上下波動。方案2物料速度變化曲線見圖6,在3 s時物料沖擊分流器及儲料斗下錐面,速度在12.5 m/s上下波動,速度峰值為13.8 m/s。由此可見,兩個改造方案對儲料斗沖擊勢能基本相同。

圖5 方案1物料最大速度

圖6 方案2物料最大速度

通過離散元仿真分析驗證可知:方案1中物料沖擊磨損部位及大小與實際吻合;方案2能夠改變料流方向,避免沖擊儲料斗造成磨損。兩個方案沖擊勢能基本相同,離散元仿真可為改造提供理論依據。

5 結語

在散糧等散貨裝卸輸送過程中,物料對料斗、溜管沖擊而造成磨損現象非常普遍。可采用離散元方法進行仿真,分析料流情況,準確找出沖擊部位,采取有效措施,如增加耐磨襯板、采用曲線溜管、改變溜管角度及長度等單一或多種組合方法進行改造,有效地降低物料對料斗、溜管等轉接設備的沖擊,減少磨損,提高轉接設備的使用壽命,保證系統設備完好率。