基于工業工程的皮夾生產線仿真與優化

趙曉露, 羅云, 沈津竹, 羅玉蘭, 蘇軍強*

(1.江南大學 紡織科學與工程學院,江蘇 無錫 214122;2.安徽金寨職業學校 服裝系,安徽 六安 237300;3.上海秒優供應鏈管理有限公司,上海 200082)

皮夾生產線一般采用捆扎同步式流水生產,這是捆扎式和流水同步式相結合的一種作業方式,每個生產場地配備一個工序的單臺加工設備,各類工序的設備按照加工流程排列,這種作業方式要求制品在每個作業單元的停留時間基本均衡[1]。然而在實際加工過程中,流水線不平衡導致在制品積壓、員工空閑等待等現象頻繁發生。目前,皮具流水線的生產效率低下,生產成本卻日益增加。

皮夾加工流水線與服裝加工流水線同為縫制流水線,其加工形式基本一致。服裝生產流水線一直以來都是研究熱點,其研究相對成熟,但目前學者對皮具流水線的研究甚少。許棟梁[2]結合ECRS法則,從取消、合并、重排、簡化4個角度進行流水線工序優化。孫影慧等[3]在分析人員因素和生產線編制因素對服裝單件流水線影響的基礎上,依據Flexsim仿真過程和服裝單件流水線生產特點,建立服裝單件流水線的Flexsim仿真模型。劉瑤[4]重點對混合產品的流水線進行研究,在合理編排與平衡優化的基礎上,通過Promodel仿真軟件建立了3款T恤衫的混合流水線模型。張夢雨等[5]根據0-1規劃編排理論平衡生產線,運用Matlab輔助模型的仿真實驗獲得工序組合方案。還有學者針對單件流作業進行探究[6-7],由于單件流對編制平衡率有更高的要求,因此建立仿真模型是模擬真實生產流水線的重要工具。

文中采用工業工程(industrial engineering)技術,在不更新生產設備和不增加額外成本的前提下,通過持續改進的原理,對皮夾生產線進行作業分析;利用Flexsim仿真軟件模擬改善后的方案,通過分析仿真軟件的運行報告,對流水線的生產指標作出預判,以便及時調整方案,減少實際生產中的調試時間,也為后期皮具流水線的仿真優化奠定基礎。

1 皮夾生產線現狀分析

文中將江蘇省常熟市A皮具公司某典型皮夾款式的生產線作為研究對象,通過現場觀察和分析,就工藝流程和幾個重要生產指標對皮夾生產現狀進行深入分析。圖1為A皮具公司生產的典型皮夾。該皮夾是含有插袋、拉鏈袋以及活頁的兩折錢夾。

圖1 A皮具公司生產的典型皮夾Fig.1 Typical wallet produced by Leather Company A

1.1 流水線生產指標分析

該款皮夾的流水線中,線內員工有22人,線外質檢和清潔員工各1人,小組長和萬能工各1人。每天有效工作時間是9 h,實際日產量為(340±3)個。流水線編制效率的計算公式為

(1)

式中:E為編制效率;ti為每道工序作業時間;tmax為最長的工序作業時間;N為工序數量。經計算,該皮夾流水線的編制效率為60.2%。

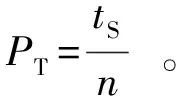

流水線節拍的計算公式為

(2)

式中:PT為生產節拍;tS為單件產品標準工時;n為流水線上的工位數或作業人數。計算得到目前該流水線的節拍為79 s。

與服裝流水線相比,皮具流水線的生產周期長,編制效率低,這是因為皮具加工作業中的部分作業加工周期長,如刷膠作業、油邊作業需要等待膠黏劑起作用,員工完成操作后無法立即向下一個作業單元傳遞在制品。在這種情形下,在制品堆積的工位易被隱藏,瓶頸工序很難被發現。雖然皮夾的款式差異小,員工的熟練度高,但由于皮夾作業中多為手工作業,未形成統一的作業標準,導致產品質量不穩定,返修率較高。

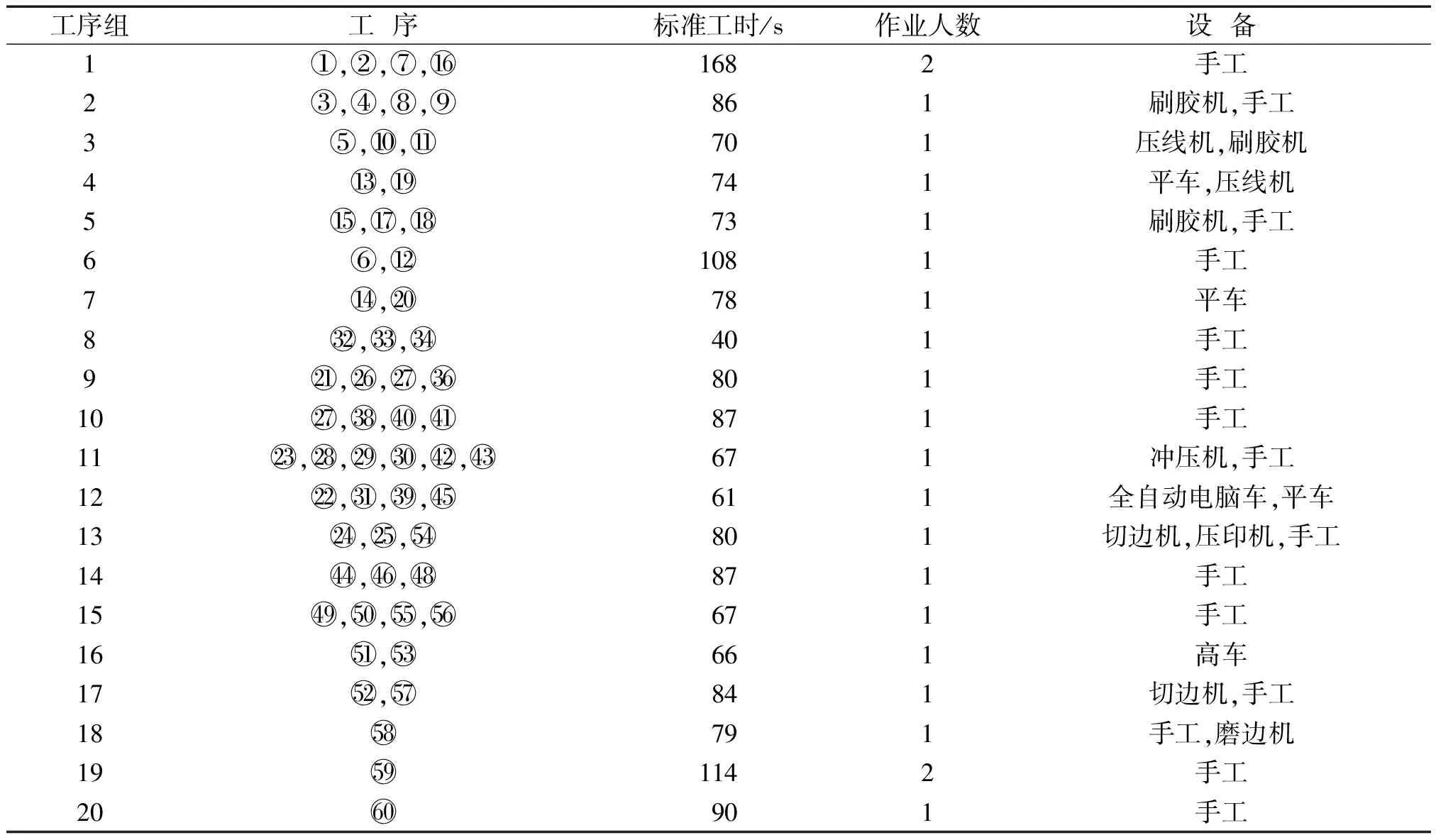

1.2 工藝流程分析

皮夾流水線是按照工藝流程和作業要求,把設備依次配置后運行的生產方式。圖2為A皮具公司兩折皮夾的工藝流程。由圖2可知,該流程總共有62道工序,其中清潔、整理工序和檢驗工序的時間不固定。工序分配內容見表1。

表1 工序分配

圖2 皮夾工藝流程Fig.2 Technological process of wallet

2 作業分析與改善

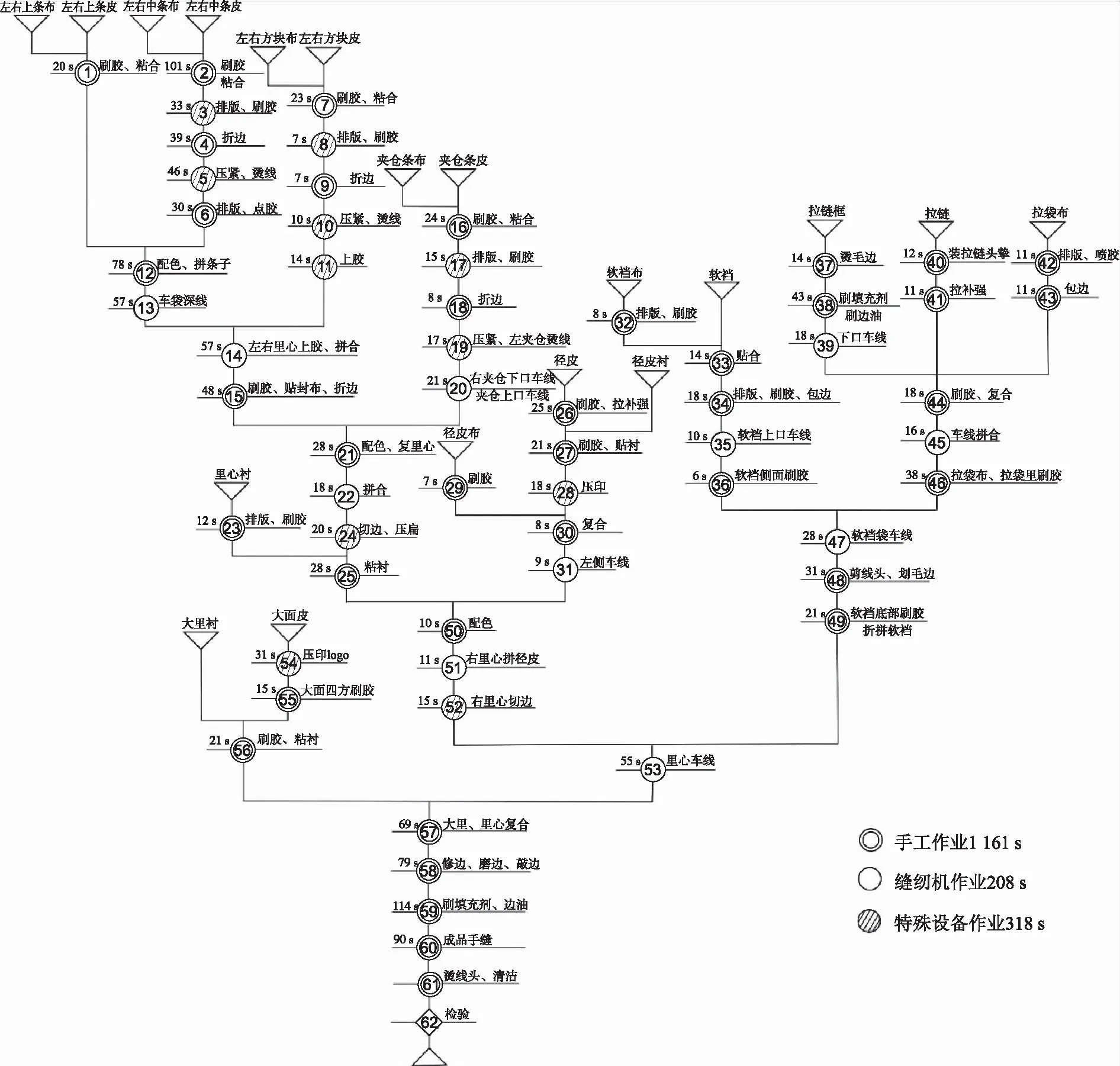

2.1 雙手作業分析

機器折邊即雙腳踩壓踏板,踏板帶動重力裝置對準待折邊部位施力,使裁片受力折疊的過程,具體如圖3所示。圖3(a)為員工利用折邊機器完成④折邊工序的操作示意,操作對象(裁片)尺寸為9 cm×5 cm;圖3(b)為對應作業單元的工位布置。觀察發現,操作折邊工序的員工習慣性采用單手操作。文中以④折邊工序為例,采用MTM法(methods-time measurement,方法時間衡量法)對該工序進行雙手動作分析,結合動作經濟原則中的雙手對稱、反向同時操作這一細則,改善原有作業方法,改善結果見表2。同理,對⑨,折邊工序進行分析,改善前的加工時間分別為6.5 s和7.7 s,改善后時間為4.2 s和5.6 s。

圖3 機器折邊工序Fig.3 Hemming operation by machine

表2 折邊工序的動素分析

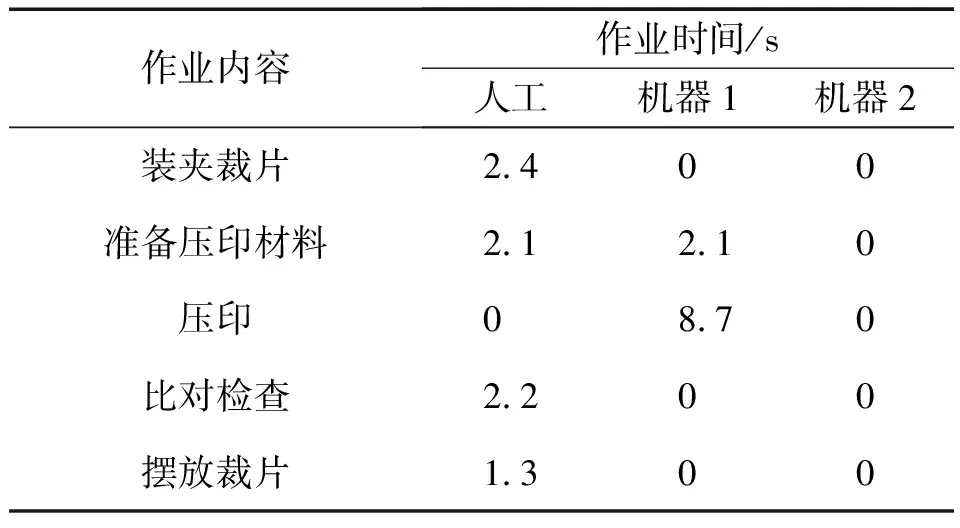

2.2 人機作業分析

由表3可知,人工的等待時間達到8.7 s,作業時間為8 s;機器1空閑時間為5.9 s,作業時間為8.7 s;完成單位數量加工任務的時間為16.7 s;改善前人工、機器1利用率分別為48%和52%。為了達到“人不待機,機不待人”的目標,需要進行人-機作業閑余能力分析,確定操作者可同時操作的機器數量,計算公式為

表3 壓印工序人-機作業分析

P=(tM+tW)/tW。

(3)

式中:P為操作者可以操作的機器數量;tM為機器完成該項作業的有效時間;tW為作業者操作一臺機器的時間。

由式(3)以及表3中人工和機器1的作業時間可知,壓印工序中一個操作員可操作的機器數量為P=(8.7+8)/8=2.08>2。對壓印工序進行人-機作業重組,一人可完成兩臺設備的操作,經測量,操作工在機器1與機器2之間的移動時間為3 s,則完成兩個裁片的壓印時間為13.1 s(人機同步作業時間不計入),單個裁片壓印工序的作業時間比改善前縮短了3.6 s。具體優化后的作業時間見表4。

表4 優化后的作業時間

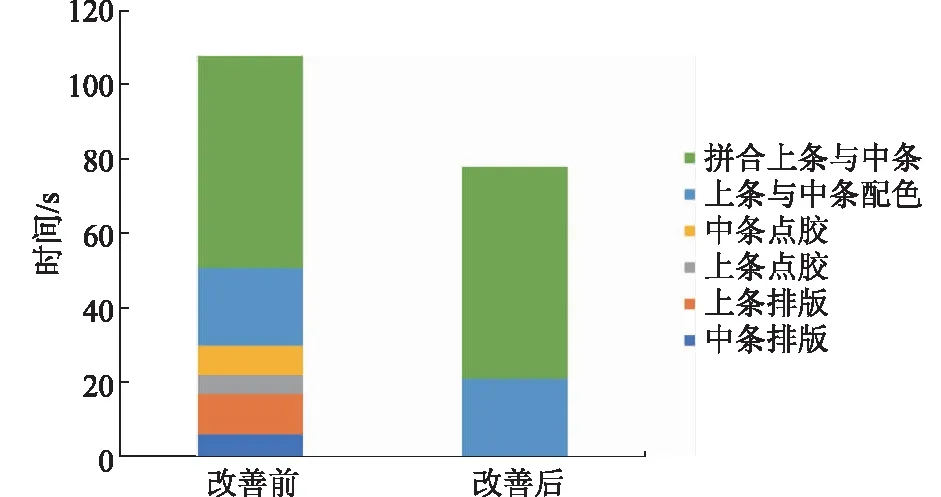

2.3 瓶頸工序識別與改善

記錄該生產線某天9:00~10:00,14:00~15:00,16:00~17:00的時段產量,發現負責零部件組裝的工位6產生了瓶頸。分析工位6的作業內容及工序時間,將工作內容細分,并制作山積圖。改善前后的山積圖如圖4所示。

圖4 工位6改善前后山積圖Fig.4 Hill plot before and after improvement of 6 station

3 Flexsim仿真建模

3.1 Flexsim仿真設置

借助Flexsim7.5仿真軟件對皮夾生產流水線進行仿真模擬,主要包括7個步驟[8]:①收集數據,建立概念模型;②參照工廠布局圖,根據工位編排及生產流水線現場布局,建立計算機仿真模型;③模型邏輯制定:設定在制品的傳遞路徑;④參數設置;⑤模型校核與驗證:考察模型是否按照預先設想的情況運行;⑥實驗運行與結果分析;⑦再優化設計。在Flexsim仿真模型中分別設置1個分發器、22個處理器 (即22 個加工工位)、1個吸收器(即質檢工位)、23個暫存區(即所有工位的暫存區)和23位操作員(22名線上員工,1名質檢員)。由于質檢時間不確定,當產品進入質檢工位后,系統記錄產品完成數量。清潔工序和所建立的生產流水線結構模型如圖5所示。

圖5 皮夾流水線仿真模型Fig.5 Simulation model of wallet assembly line

建立仿真流水線的關鍵步驟是收集數據,在該仿真系統中需要確定的固定參數為:①各工位的實際加工時間(假設實際加工時間包含傳遞時間);②在制品數量(即每捆裁片的數量);③返修率。除返修率外,其他參數均為常數,根據流水線的實際情況進行設定即可。為確定皮夾流水線的返修率,收集了相似款式皮夾的6條生產線返修率數據共102個,計算得到102個返修率均值為5%。假設所有的返修是在質檢不合格后隨機返回工站,返修時間為不合格工序的標準工時。

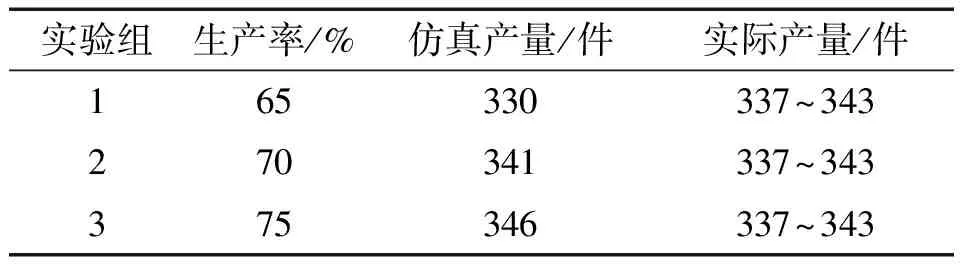

各工位的標準作業時間為t0,根據對A皮具公司兩折皮夾生產線5個隨機工位實際作業時間的抽樣記錄,分別假設該流水線的生產率為65%,70%,75%,則其他各工位的作業時間t分別為t0/0.65,t0/0.7和t0/0.75。利用Flexsim進行3次仿真,系統運行時間為9 h,得到的日產量結果見表5。

表5 3次仿真的日產量

傳統捆扎式流水線中,加工時間受到操作者技能水平和各種偶然因素的影響,因此可設置加工時間呈三角分布[9](triangular distribution),設定各工位作業時間為t,t∈(a0,c0),則t的概率密度函數為

(4)

式中:a0=t0/0.75;b0=t0/0.7;c0=t0/0.65。

3.2 優化效果分析與評價

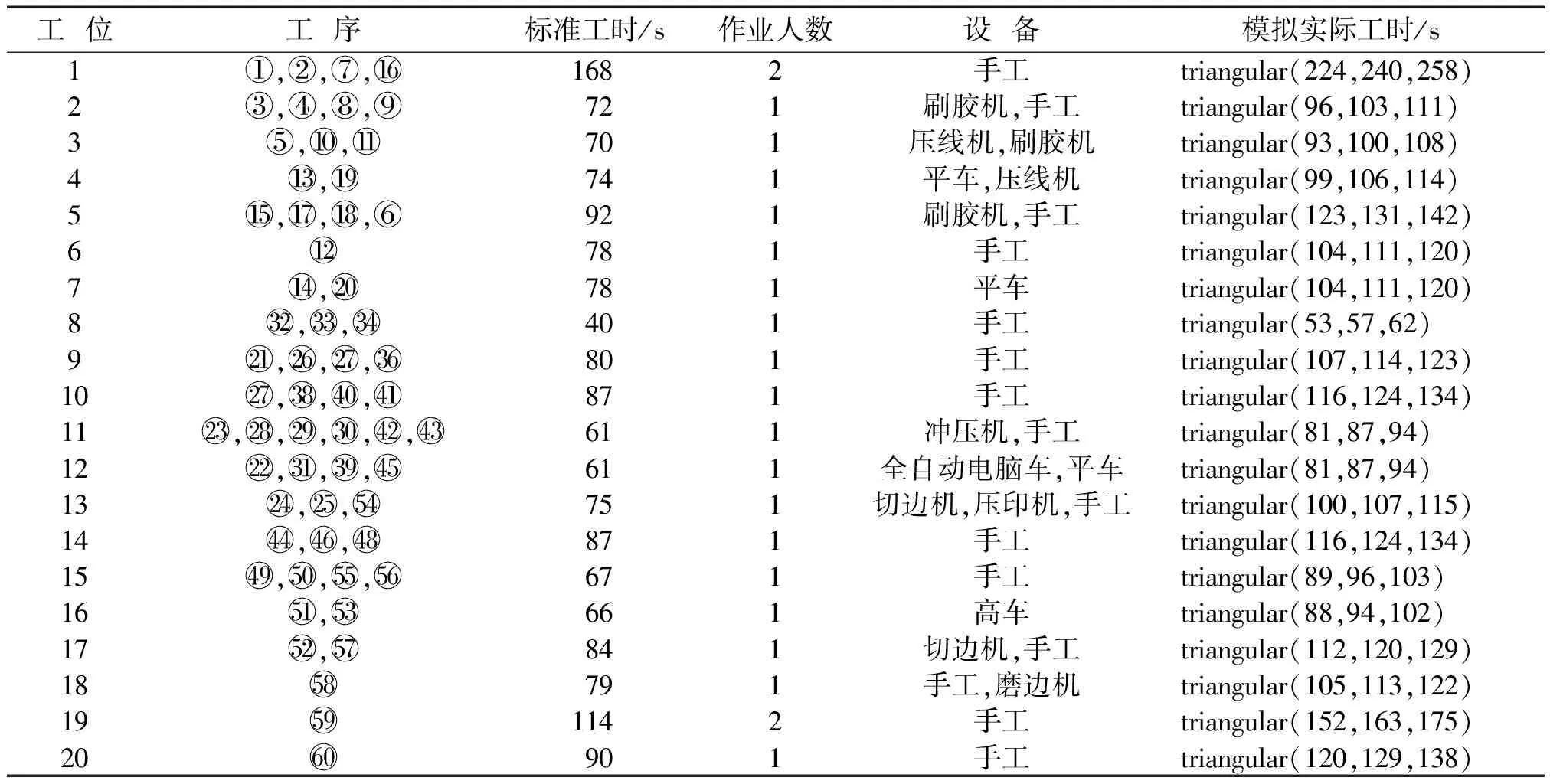

3.2.1產能 對A皮具公司兩折皮夾流水線進行作業分析及瓶頸工序改善后,流水線節拍為73 s,編制效率與之前相比提高了19.9%,達到79.3%。

為評價改善方案的效果,將之前的Flexsim仿真模型進行優化,流水線的作業時間及工序分配見表6。按照表6的模擬實際工時設定各工位作業時間。在仿真實驗管理器中設定仿真實驗時間為48 h,將質檢工位每運行9 h輸出的產品數量作為模擬生產線的日產能。記錄儀表板(dashboard)中統計的加工產品數量,分別為346,347,350,348,344,352個,最終計算其均值約為348個,比改善前的產量增加了5~11個。

表6 優化方案的工序分配

3.2.2資源利用率 在Flexsim軟件的Perfor-mance Measure的模塊下勾選“加工”指標,可以獲得相關工位機器以及操作者的忙閑狀態。模型仿真輸出數據見表7。

表7 模型仿真輸出數據

人員或者設備處于繁忙狀態的時間占生產總時間的比例稱為資源利用率[10]。利用率過高表示流水線產能飽和,但是也可能造成產品堆積;利用率過低則意味著流水線資源利用不充分,存在浪費現象。由表7可以看出,工位5和工位20的空閑率分別為2.1%和3.26%,可能較為頻繁地出現半成品堆積情況;工位8的空閑率達到18.24%,說明該工位出現了資源浪費的現象,可以合理安排該工序的人員去輔助其他工位作業。

各工位的忙閑狀態與作業時間是相符合的,由此表明該優化模型的設置符合實際生產狀況,具有良好的仿真效果。

4 結語

文中調研了皮夾流水線生產指標,發現其中存在的問題,并利用工業工程技術對流水線進行作業分析,改善流水線的編排方案。流水線的布局和工藝流程分析為Flexsim仿真模型的建立提供相關參數,并通過仿真流水線展示優化方案。優化后的皮夾流水線編制效率提高了19.9%,日產量平均增加8件。對比各工位的資源利用率和作業時間,可知兩者的變化趨勢相符。優化模型的仿真效果達到了設計要求,為后期皮夾流水線的仿真優化奠定了基礎。