基于RFID的無源感知技術在生產線動作優化中應用研究

王成鑫

(上海交通大學 中美物流研究院,上海 200030)

工業4.0是當前工業領域的趨勢,物聯網作為工業4.0的技術支撐[1],提供了通過各種傳感器的數據捕獲的方法、機器之間的數據交換,以及數據分析等。例如物聯網可以使大量的傳感器設備(如藍牙、WIFI、ZigBee、RFID等)連接起來,形成一個收集、監控和分析數據的系統,以實時地為工業決策和預測提供有價值的信息。

射頻識別技術(RFID)擁有無線通信、成本低廉等優點,已廣泛應用于物流業、制造業等企業[2]。主要是通過RFID讀寫器來讀取RFID標簽的數據,來獲取物體的各種信息。隨著新興研究的出現,RFID技術已被應用于室內定位、睡眠疾病監測和步態識別等各領域[3]。但在動作識別領域相關研究較少,且僅僅停留在理論層面,沒有實際應用的支撐。同時,在工業領域也沒有引入此技術的相關研究。在本文中,提出了一種新的基于相位信號的RFID無源感知技術,適用于動作識別領域,并對工業領域中所需要的能力進行探索,并進行可行性實驗驗證。

效率問題是生產制造企業的核心,其直接影響了企業的盈利能力。目前市場需求逐漸擴大,而企業的效率卻難以突破[4]。通過對裝配線的效率提升應用研究,來提高企業在人工成本高、員工流失率高、需求多元化、個性化、高品質要求及外部市場增長疲軟環境下的管理能力和生存能力。一個生產線的效率問題往往是由很多種因素結合形成的。例如訂單安排不合理、人員分工不合理,員工在裝配過程中出現動作錯誤、動作遺漏、動作順序錯誤等情況導致的時間浪費等。目前對于生產線效率的研究運用傳統工業工程的流程分析法、時間動作研究方法較多,如MOD法、秒表計時法等[5],將生產線動作拆分成基本動作進行分析和優化;也有運用視頻攝像頭等方法。但是其弊端也非常明顯,如需投入大量的人力和物力支持,攝像頭受光線影響和干擾嚴重等。

勞動力管理問題一直以來是企業重點關注的問題之一。一個衡量工人績效的指標是KPI[6]。在一個生產線中,通過調研發現,員工經常會出現偷懶、注意力渙散、遲到早退及午休晚到等情況,這直接影響到了生產線整體的效率問題。企業中通常會有一名管理員定時巡查,查看工人的作業情況,這樣既浪費了人力資源,又無法精準把控真實的工人作業情況[7]。而物聯網技術可以為生產線賦能,通過對工人動作的監測和捕獲細化成單個工人的績效KPI,幫助管理者對工人進行管理,從而映射到生產線的整體效率水平并提升勞動力的福祉。

綜上,要解決工業領域的效率問題和勞動力管理問題需要具備一定的數據獲取和感知的能力,而傳統方法和基于攝像頭、穿戴設備等具有一系列的問題和局限性。本文提出在實際場景中,RFID的無源感知技術在經過能力探討和實驗驗證之后,再結合RFID的優點,可以作為一個有效的手段來代替傳統的方法。

本文運用RFID無源感知的技術特性,可以感知周圍環境的變化和時間上的精準測量,來對工人進行動作捕捉、識別和監控以及時間的測量,并收集數據,結合深度學習中卷積神經網絡(CNN)和長短時記憶神經網絡(LSTM)對時間動作序列進行處理和分析,最后結合真實裝配案例,對流程進行優化和改進,解決案例中的效率問題,并為生產線的勞動力管理進行賦能。本文的主要貢獻如下:

(1)提出了一種基于工業物聯網的全新解決方案,將RFID的無源感知技術引入工業領域,為工業問題的解決提供了一種嶄新的方法。

(2)目前RFID無源感知技術應用在單個動作的識別上比較多,本文重點解決動作序列的識別和檢測,選取特定的神經網絡并進行優化和改進,實現精度提升。

(3)充分挖掘場景中存在的問題,并對問題進行詳細拆解和分析,并設計系統對問題進行優化和改進,實現生產線各個方面的提升。

1 相關工作

目前,在效率問題方面,傳統的時間動作研究在國內各類企業的應用占相當大的比例。時間研究的方法即為秒表計時,動作研究的方法為觀察生產線各個工位的動作,其中又包含許多種方法[8]。

對于簡單的生產線,可以運用目視動作分析法,即使用目視觀測的方法來觀察動作以及計時,文獻[9]運用了目視動作分析法來進行動作時間研究,根據實際情況、動作經濟原則以及工人的舒適程度來進行優化,掃描時間由平均的18.25 s降低為7.35 s,縮短約11 s耗時。

目視動作分析法僅適用于較為簡單的生產線,且要考慮目視人員所花費的精力以及疲勞程度,對于大型生產線此方法并不適用。文獻[10]運用的是影像動作分析法,即通過錄制作業的影像,慢動作回放,進而分析各個動作以及其精確作業時間。列出每個工位所花費的時間,計算生產節拍及生產線平衡率、閑置率等指標,判斷當前生產線的平衡情況。然后從中找到瓶頸工位,利用5W1H法[11]以及動作經濟原則[12],對每一個工位的動作進行優化,如拆分動作等從而改善當前生產線,平衡率提升了24.3%,產能提升了44.9%。

傳統的動作時間研究方法也有著很大的局限性,例如作業計時者由于重復計時的疲勞、肉眼觀測的不準確,導致在時間測定方面帶來誤差。在動作順序和動作質量評估這方面,傳統的方法可能花費的人力及物力、財力等成本相對更加昂貴,且流程更加復雜。

近幾年也出現了一些利用新興技術來改善傳統方法的研究,例如基于深度學習和視頻圖像的方法。文獻[13]介紹了利用深度學習和視頻圖像,在物流裝車領域監測操作者的動作是否規范,其中包括操作者裝車位置是否準確,是否有暴力裝車作業等,以及操作時間是否達標,從而設計了一條智能裝車的作業流水線。基于神經網絡和視覺識別的技術已經應用到各個領域。論文獻[14]介紹了基于卷積神經網絡提取視頻圖像特征,來革新傳統的動作時間研究方法。此外還有將可穿戴式設備和傳感器如智能手機、手表及腕帶等引入工業領域進行優化研究,如文獻[15-17]等。文獻[18]利用可穿戴傳感器采集的數據對重復精度任務性能進行建模分析。選取了18名參與者完成動作跟蹤和裝配線組裝/拆卸的重復循環,該研究對裝配/拆卸誤差和裝配/拆卸速度的預測精度分別為85.8%和94.1%。

利用視頻圖像、智能手表和智能手機等設備也有一定的局限性。設備成本往往較高,且視頻攝像頭容易受光線和障礙物干擾和影響,在可穿戴式設備方面,操作者必須要穿戴復雜的設備。即傳感器被認為是對操作者有侵入性的操作設備,可能會侵犯員工隱私、阻礙他們的操作過程[19]。目前看來利用可穿戴式設備不是最佳的解決方案。

因此,結合上述文獻中所存在的優點和局限性,本文解決這些挑戰,并提出了一種全新的物聯網解決方案,用于解決企業的效率問題并對生產線的勞動力管理進行賦能。

2 問題描述

2.1 RFID無源感知技術

2.1.1 技術原理

基于RFID的信號特性,發現了一種利用RFID相位信號的變化程度來對周圍環境進行無源感知的技術。

讀寫器和RFID標簽之間的通信方式為讀寫器通過前向鏈路向標簽發出查詢的調制射頻信號,標簽通過調制來反向散射信號,回復讀寫器的查詢[20]。目前商用讀寫器可以提取標簽到讀寫器的反向散射鏈路中的物理層信息,其中包括本文將使用的相位信息。

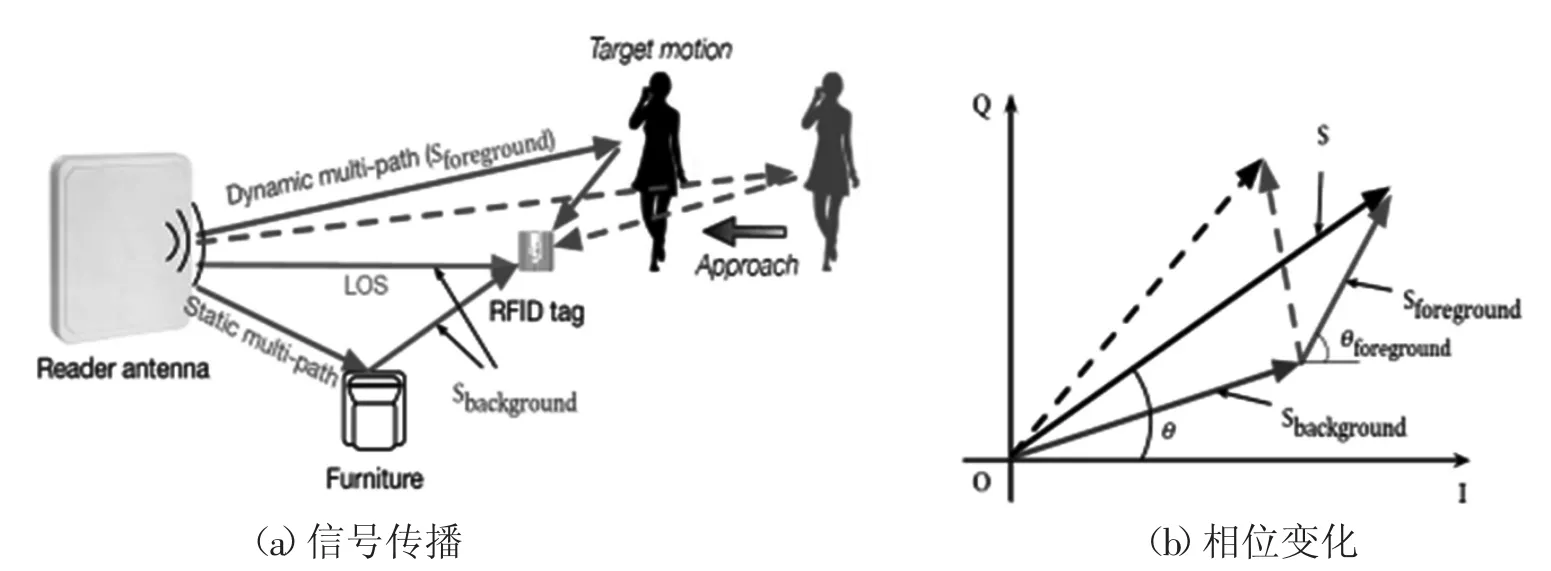

然而在大多數的實際場景中,讀寫器和RFID標簽之間的信號還受到周圍環境物體進行漫反射而形成的多徑信號的影響,從而導致真實的反向散射信號其實是由一個直接路徑信號線和多個反射路徑信號的疊加,如圖1所示。因此,最終讀寫器接收到的相位信號是由直接路徑的距離、每個反射路徑的距離和角度共同決定的。直接路徑的距離是固定的,當周圍環境的人或物體發生運動和變化時,總相位信號就會發生偏移。

圖1 RFID無源感知原理

因此,通過提取多徑信號相位的變化程度,并對信號進行處理和分析,就可以對周圍環境進行識別和感知。為此,利用該技術能捕獲數據的能力進行探索并進行可行性實驗驗證。

2.1.2 能力探索

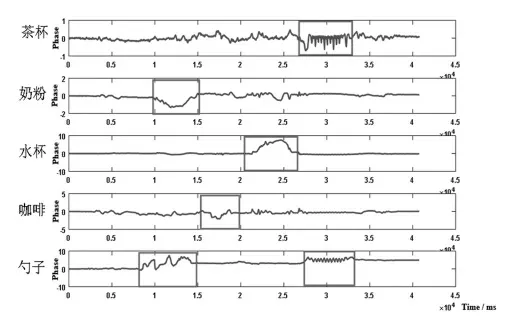

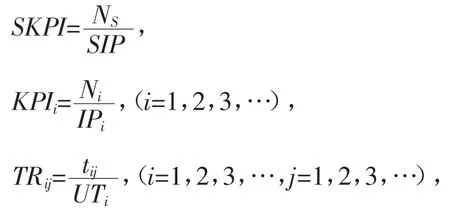

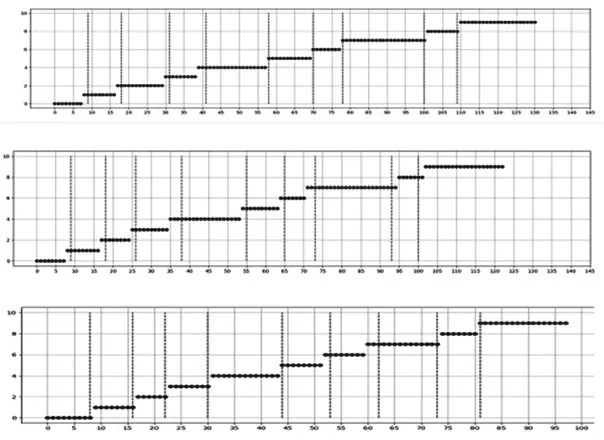

在工業領域中,捕獲數據往往需要一定的手段和能力。為此,設計了一個以沖泡咖啡為例的簡單的實驗進行驗證。實驗者完成一系列沖泡咖啡完整的動作,在環境中布置一個RFID標簽陣列,并在各器具盒上貼附RFID標簽。獲取這些標簽的相位信號,實驗結果如圖2所示。

圖2 可行性實驗各標簽相位變化圖

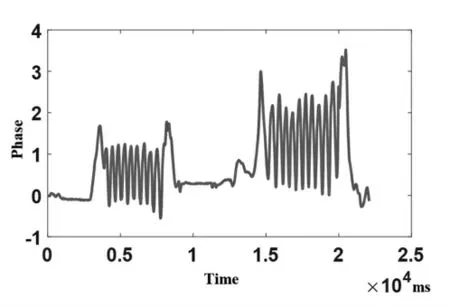

從實驗中可以看出,當進行不同的動作步驟時,各個標簽的相位信號變化程度是不同的,從圖中可以看出明顯的區分性,以此來判定動作的正確或錯誤。此外,在橫軸上,可以清楚地看出在時間上的持續性,并精確到微妙精準計算時間。由于時間動作序列的特性,還可以得出動作是否有遺漏,動作順序是否顛倒等一系列信息。另外,如最后的攪拌咖啡的動作步驟,還可以獲取更細粒度的信息如攪拌次數,如圖3所示,信號的一個波峰波谷周期即為攪拌一次。

圖3 攪拌次數的相位變化圖

綜上,可以得出,基于RFID的無源感知技術具有動作感知(環境標簽陣列)和身份感知(器件盒上貼附標簽)兩種能力。可以獲取以下維度的信息:動作正確與錯誤;動作順序;動作是否有遺漏;動作次數;精確時間。

因此,相比于基于攝像頭和基于穿戴式設備,RFID具有的能力更加廣泛,可獲取到的信息維度更加豐富,且RFID成本低廉,技術對時間測量精準、誤差小,相位信號變化敏感,對動作具有良好的區分性。此外,對工人不具備侵入性,易于實施等,完全符合工業領域中的應用,因此是一種非常理想的解決方案。

在開展研究之前,對該裝配線進行了實際調研,挖掘場景中存在的問題,下面將對問題進行詳細闡述并設立優化的目標。

2.2 場景案例

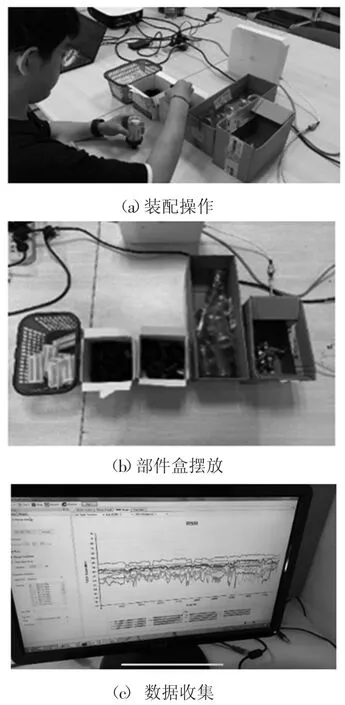

本文選取汽車零部件制造企業中某零部件的真實裝配流程進行研究,該零部件共由5個組件裝配而成,如圖4所示。

圖4 零部件組件圖

在本文中,將整個裝配流程(圖5)劃分為10個步驟,具體步驟如下:

圖5 裝配過程圖

(1)從部件盒A拿出中間外殼管體立在桌面;

(2)從部件盒B拿出過濾網插入中間外殼管體;

(3)從部件盒C拿出插水管接頭放置在中間外殼管體上;

(4)從部件盒D拿出密封蓋;

(5)將密封蓋旋入中間外殼管體,并將已裝好的部件翻面;

(6)從部件盒C拿出插水管接頭放置在中間外殼管體上;

(7)從部件盒D拿出密封蓋;

(8)將密封蓋旋入中間外殼管體;

(9)從部件盒E拿出淋水閥門;

(10)將淋水閥門旋入中間外殼管體。

2.2.1 效率問題

目前隨著市場需求逐漸擴大,該裝配流程的效率卻一直難以突破。流程總共涉及取、放、插、擰4個動作。

通過分析流程,我們可計算當前裝配流程的月平均生產效率,具體計算公式如下:

其中:PE為生產效率,OT為產出工時或有價值工時,IT為總投入工時。

損失工時計算則為IT-OT,進一步對當前流程的損失工時進行分析,發現該流程損失時間主要有3個方面:計劃損失工時、稼動損失工時和操作損失工時。于是,我們將該問題分成3個子問題進行分別研究。

計劃損失工時主要是與當前是否有訂單和訂單的數量有關,當工人上崗時沒有派發訂單,這就造成了計劃損失工時。此問題可以通過合理安排訂單的方法來解決,讓員工不會無事可做。另外根據實際調研,計劃損失工時在當前裝配流程中的占比較小,因此本文不做詳細展開。

稼動損失工時與員工或設備有關。經過研究發現,主要有以下幾個方面影響:來料損失(組件壞件),員工遲到早退、午休晚到等。來料損失方面可以通過對部件齊套進行信息管理來解決,員工遲到早退等放在勞動力管理章節討論。

操作損失工時主要與員工的操作動作有關,員工工作時間久后會出現精神渙散、注意力不集中甚至出現偷懶等現象,導致動作錯誤、順序錯誤、錯裝漏裝等情況,進而流程放緩,效率降低。通過設定一個有經驗且不會出錯的員工所裝配一個部件所用的平均時間為標準單位產出工時SUT,所有員工裝配一個部件的平均時間為UT,損失率計算如下:

經過計算發現,該裝配流程存在非常高的操作損失率。因此,操作損失工時是本研究解決的重點問題。

通過對流程的分析,我們可以得出,效率問題可以通過減少損失工時,提高產出工時在總投入工時的比例來解決,其中重點解決操作損失工時的問題。計劃優化目標為總體效率提升15%。

2.2.2 勞動力管理

生產效率分為高和低兩個層次。轉化為KPI來說,高層次的績效KPI關注生產過程的整體績效,而低層次的關鍵績效KPI可能以單個機器或工人的績效為目標。且高層次的KPI是由低層次的KPI決定的。由于上節中講到工人可能會偷懶、注意力渙散、遲到早退及午休晚到等因素,因此需要一個方法來對勞動力進行有效管理。

目前該裝配線沒有一個直觀展現工人工作情況的手段,打卡等機制無法捕捉到細化工人操作動作等相關信息,因此建立一個系統,對每個工人的KPI進行計算,指標包括平均一個部件的裝配式時間、每天的裝配部件數量以及裝配過程中每個步驟花費的時間進行測量、統計和展示,給管理者對生產線進行管理作為參考,為生產線賦能,并提高員工的積極性。

此外,通過對工人真實作業情況的考評,我們還可以得到工人在工作一段時間之后是否出現疲勞現象,可以提醒員工適當休息,提升勞動力的福祉。

設立一個熟練工人的標準KPI作為基準,各員工KPI指標計算如下:

其中:SKPI為標準KPI,NS為在指定投入工時SIP所裝配的部件數。KPIi為第i個工人的KPI指標,Ni為第i個工人在指定工時IPi所裝配的部件數。TRij為第i個工人在第j個步驟所花費的時間占比,tij為第i個工人在第j個步驟所花費的平均時間,UTi為第i個工人裝配一個部件的平均時間。

2.2.3 數據采集與處理

本文運用了RFID的無源感知技術來對實驗數據進行采集。

考慮到真實工業環境中的復雜性和不穩定性,經過多次實驗測試,本文選取了15個RFID超高頻UHF標簽,工作臺底部貼附了10個標簽組成陣列,另外5個分別貼在5個部件盒上。其優點是,在復雜的工業環境中,往往會有眾多的干擾因素,以10個RFID標簽作為陣列,可以充分發揮其空間互補的作用,如因為干擾因素導致一個標簽沒有反射信號,仍然可以通過其他標簽來進行識別;在部件盒貼附標簽可以發揮其身份感知的能力,每個標簽都有其固定且唯一的ID編碼,結合標簽陣列的特征,更精準地感知動作和步驟。

在工作臺的面前放置RFID讀寫器。分別選取若干熟練員工和不熟練員工進行操作裝配,并收集相關的信號數據。

收集數據完畢之后,對數據進行處理,從讀寫器捕獲到的繁雜的數據中提取有價值的數據。由于硬件設備的原因,其采樣頻率不穩定,因此我們對數據以10 ms為單位進行插值,并對信號的噪聲進行濾波平滑。

特征選取方面,本文選取同一時間內的15個RFID標簽的相位信號數據融合來作為特征向量,并按照動作步驟賦予其真實動作標簽(label)。幾個標簽在一個流程中各自相位信號的變化如圖6所示,可以看出每個步驟各個標簽的變化程度都是不同的,每個標簽的變化都有其自身的意義。

此外,我們采取了滑動時間窗口的方法處理數據,將特征以500 ms為一個單位的時間窗口進行滑動識別,相當于對數據進行降維操作,進一步提升模型的速度和效率。

因此,接下來將搭建模型,并將處理好的數據輸入進模型進行訓練及分析。

圖6 相位信號對動作步驟的區分性

3 分析及優化改進

3.1 數據分析

3.1.1 模型搭建與表現

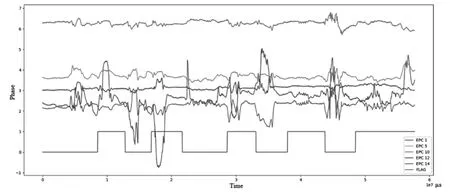

模型方面,選擇用Python語言搭建神經網絡模型用于訓練和識別動作。在網絡的選取和搭建過程中,考慮到在縱向同一個時間點上我們選擇的是15個RFID標簽的相位信號數據作為特征,因此選取卷積神經網絡(CNN)來進行特征融合和提取;又考慮到在橫向的時間維度上,其是一個比較長時間的序列,且每個動作的前后是包含順序等語義信息的特點,因此選擇長短時記憶神經網絡(LSTM)來進行識別和預測。其優點是既能保證動作序列識別的魯棒性,又能發揮LSTM的長時記憶特性捕捉時間信息,且適合大規模數據的訓練與預測。

基于此,初步搭建了一個3層卷積層的CNN和2層隱含層的LSTM組合模型,網絡結構如圖7所示。

圖7 網絡結構示意圖

將采集的數據劃分為訓練集、驗證集和測試集,輸入網絡進行訓練,并用訓練好的模型對測試集進行測試,最終得到對動作的識別準確率為89.6%,基本符合工業應用要求,動作識別結果如圖8所示。

圖8 動作識別結果

此外在異常動作方面,我們在數據中加入了各種異常行為的數據如順序錯誤、遺漏步驟等,讓模型更好地學習和識別,數據顯示,模型可以準確識別到哪一步驟遺漏或哪些步驟順序錯誤。

時間維度上,模型在時間方面的精度為毫秒級,可以精準測量全流程及每個步驟所花費的時間。有了以上模型在各維度上的表現情況,我們可以應用到實際場景對問題進行分析優化和改進。

3.1.2 裝配流程分析

通過模型對數據的處理并計算相關指標后發現,在沒有進行改進之前,當前裝配流程的去年整年的月平均生產效率為74%,即PE=78.5%,并以此作為歷史基準值。我們的目標是整體生產效率提高15%,因此進一步對損失時間進行分析。

通過數據可知,一個有經驗且不會出錯的員工所裝配一個部件所用的平均時間為95 s,將其設定為標準單位產出工時(即SUT=95),所有員工裝配一個部件的平均時間為121 s(即UT=121)。由此可知OLR=21.5%,也就是說,員工每裝配一個部件的時間里有21.5%的時間浪費,因此作為重點解決問題。

在勞動力管理方面,通過數據可以得出SKPI=1/95,即每天投入時間為8小時,標準產出單位約為303個。所有工人的每天標準產出單位約為238個。工人的各步驟時間占比TRij如圖9所示。

圖9 各工人在每個步驟花費的時間占比圖

下面章節將對流程提出具體的改進方案。

3.2 流程優化

在操作損失工時方面,首先對所有裝配動作和步驟進行了拆解,分別對左右手劃分成實際操作動作、取拿部件動作、錯誤動作和無效動作。并制定了以下改善原則:

(1)保證實際操作動作。

(2)加快取拿部件動作。

(3)減少錯誤動作。

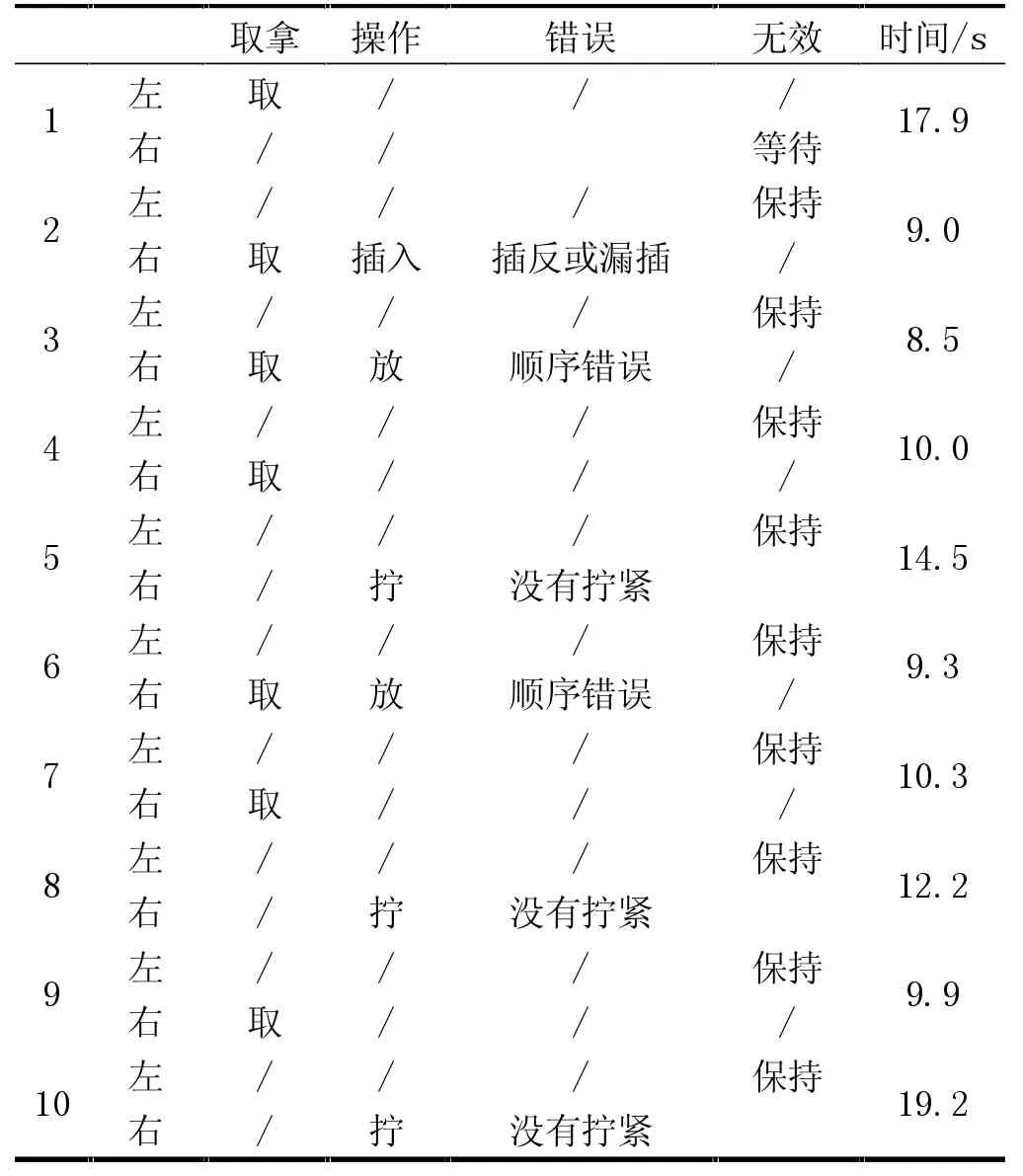

(4)去除無效動作。具體拆解動作見表1。

表1 流程動作拆解表

由此可看出,流程里集中在步驟2、3、5、6、8及10中存在許多無效動作和錯誤動作。經過統計,每個工人平均每天裝配238個單位中,平均出現32次錯誤動作,以裝配每個單位需10個動作為基準,錯誤率為1.34%。因此對這些動作進行優化:

(1)對于取拿部件動作,調整部件盒至雙手合適取拿位置,加快取拿部件動作。

(2)對于無效動作,對步驟進行調整,去除部分“保持”的無效動作,例如在步驟3和步驟4中左手拿出黑色導管的同時右手拿出螺旋蓋等。

(3)對于錯誤動作,依據訓練好的模型建立了一個動作監控系統,當系統識別到工人動作錯誤、順序錯誤或錯裝漏裝時,會觸發蜂鳴器報警提醒工人檢查工作情況。以防止裝配完成之后發現操作錯誤后繼續進行拆卸重裝等造成的時間浪費現象。

對于稼動損失時間方面,本文建立了KPI考核系統來對員工進行約束,既方便了管理者對生產線進行管理,又有效減少了由于偷懶、遲到早退及午休晚到等因素造成的稼動時間損失。系統設計在下一個章節闡述。

3.3 系統設計

本文針對以上問題建立了一個工業管理系統,主要包含3個模塊。系統架構如圖10所示。

圖10 系統架構圖

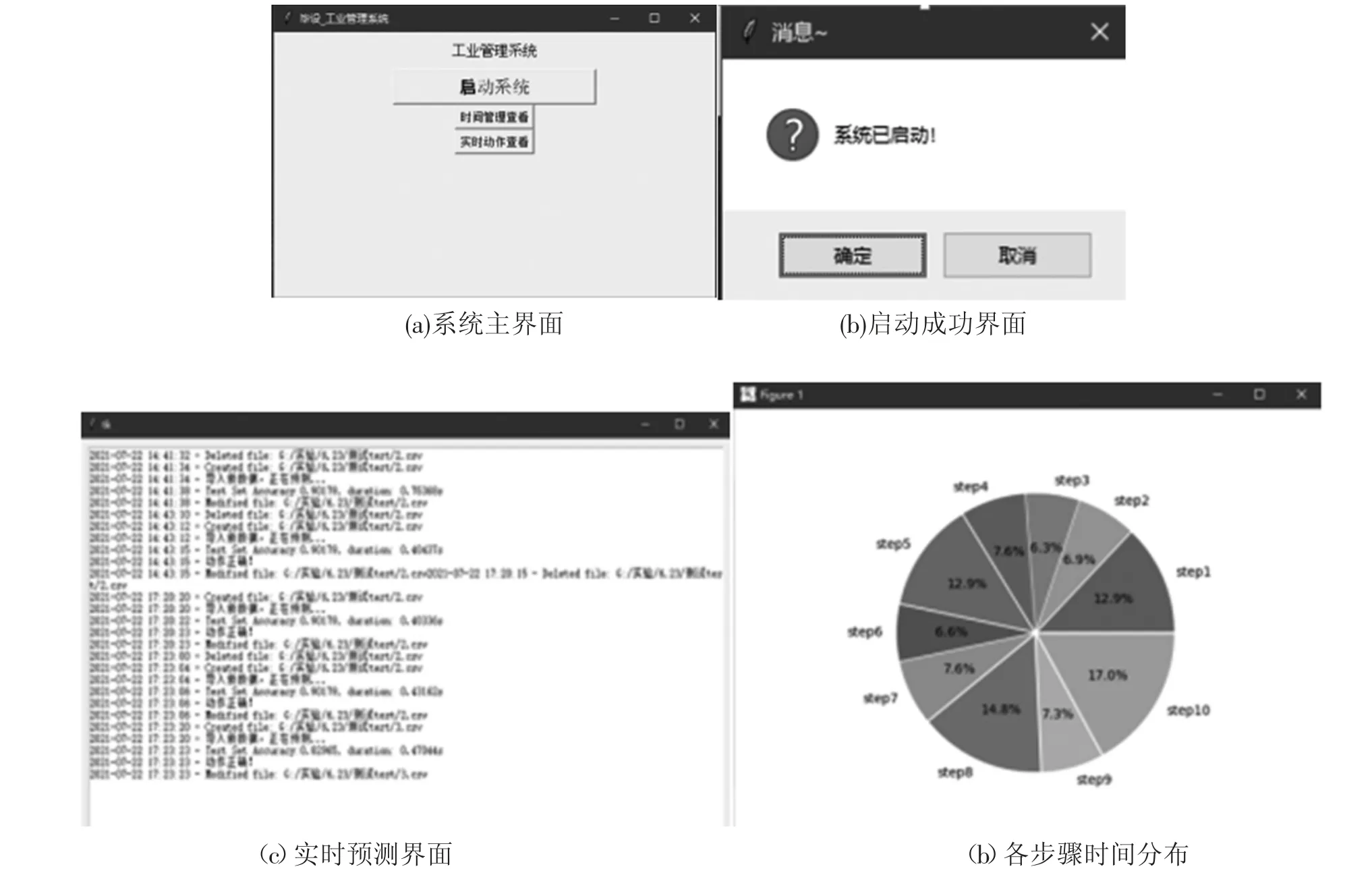

系統主界面和啟動界面如圖11所示,啟動后,系統自動監聽是否有數據傳來,并實時自動輸入預訓練模型中進行數據處理。

時間管理查看模塊主要針對生產線管理者進行參考,直觀地展現出某一個具體工人的裝配時間、個人生產效率、各步驟的時間占比及工人已裝配件數等信息,并實時更新。

實時動作監測模塊主要對操作工人進行監控,當工人實際動作與預訓練模型的動作不一致時,系統會判斷動作錯誤并觸發蜂鳴器報警提醒工人檢查;當動作無誤時則實時輸出“動作正確”。

圖11 系統界面圖

系統設計完畢之后,制定并實施優化改進方案,對裝配流程重新進行數據采集,并對數據進行分析,改進效果在下一節詳細闡述。

3.4 改進效果

通過建立的系統輔助并實施改善方案,該裝配流程有著明顯的改進效果,如圖12所示。

圖12 改善后數據顯示圖

效率方面,改進之后的平均每單位裝配時間UT=102.4,比優化前減少了19 s時間;OLR=6.9%,比優化前減少了14.6%;每天平均裝配數量提升至282件,比優化前提升了44件;各步驟時間更加均勻,動作錯誤數量降低至14個,錯誤率為0.50%。比優化前降低了0.84%,優化主要集中在步驟2、3、5、6、8及10的操作時間。可以看出優化后起到了明顯的改善效果。

通過計算可以得知,優化后的生產效率PE=93.1%,與之前的78.5%相比提升了14.6%,基本達到預期改善目標。

勞動力管理方面,通過建立管理系統,為生產線賦能,有效減少了員工偷懶以及遲到早退的情況,員工的積極性提高,進而減少了稼動損失時間,從而影響了整體的生產效率。

4 結束語

如今以工業4.0為主導的“智能工廠”是目前工業領域的主流發展方向。本文結合RFID成本低廉、侵入性小等優點,將RFID的無源感知技術引入工業領域,結合深度學習等新興技術,創新傳統的時間動作研究方法,針對具體案例進行裝配流程優化,解決了效率問題并為裝配流程賦能,建立一套工業管理系統,提供完整的解決方案,取得了一定的成效,真正可以為企業起到降本增效的作用。

此系統在未來有著很大的應用場景,不限于生產制造企業,還能為物流業、零售業、加工型企業等多行業提供支持。在本文中不僅涉及效率問題和勞動力管理問題,還能為企業解決訂單風險管理、質量管理等一系列問題,這也是今后進行進一步研究的方向。同時在此研究中也有著許多不足的地方,在今后的實踐中還有許多值得完善和探討之處。