冷軋鍍鋅線鋼卷運輸系統的升級改造

劉 旭

(河鋼集團邯鋼邯寶冷軋廠,河北 邯鄲 056003)

引言

邯鋼邯寶冷軋廠鍍鋅機組為兩條國際先進的熱鍍鋅全自動化生產線,年設計產能100 萬t。該機組總體規劃設計由CMI 公司完成,控制系統由德國SIMENS 公司設計完成。鍍鋅機組產品以鋼卷形狀下線,下線之后經由鋼卷小車和步進梁等物流設備運抵廠區4 號庫區存儲鞍座區域,再由庫區天車作業吊卷至2 號包裝機組入口區域進行后續包裝工序。針對生產期間出現的物流設備常見故障,天車吊卷造成鋼卷損傷問題及增加節能降耗措施的新物流設備等制定可行性方案和進行了合理的改進。

1 存在的問題

1)運輸鋼卷至4 號庫的鍍鋅2 號梭車由于采用滑輪掛纜設計,在線工作滑輪單線數目多達60 組,維護工作量巨大故障點較多,故障發生時動力電纜和通訊線極易損壞,導致小車癱瘓,成品卷無法正常運至4 號庫進行包裝,嚴重影響了鍍鋅產線生產節奏。

2)鍍鋅線原設計出口下線的成品鋼卷在運抵廠區4 號庫區鞍座后,需要天車作業將鋼卷吊至2#包裝機組進行后續打包工作。鋼卷在天車夾鉗作業時容易造成側面碰傷、外圈卷邊、落卷壓印、內圈松弛等產品質量缺陷,嚴重影響鋼卷品質導致客戶質量異議頻繁發生。產品卷必需經天車調動不僅消耗了大量人力電力能源,而且在天車出故障時鋼卷容易掉落砸壞設備造成重大損失。

3)二號包裝機組1 號小車采取拖鏈電纜方式供電和傳輸信號,拖鏈在使用過程中經常損壞造成電纜及信號線纜故障,恢復起來耗時費力,直接影響鍍鋅線的生產節奏,同時消耗了大量拖鏈和電纜備件。

2 改進措施

為了有效解決上訴缺陷故障帶來的問題,對鍍鋅至2 號包裝機組鋼卷運輸系統進行了以下方面的改造:

1)改造鍍鋅兩條線的出口2 號梭車,掛纜去除滑輪裝置改用滑線供電,信號采用無線方式傳輸。

一是拆除滑輪及掛纜如圖1,將原車使用的激光編碼器移動至地坑西側,并更改DP 通訊路徑和硬件配置。

圖1 梭車原設采用的滑輪及掛纜

二是小車攝取主電源采用集線器與滑線配套設備供電如圖2 所示。車載通訊模塊由DP 接口的IM153-1 更換為網線接口的IM153-4,同時增加一組帶天線的無線接收模塊用于連接主網無線信號。

圖2 改造后采取集線器和滑線供電

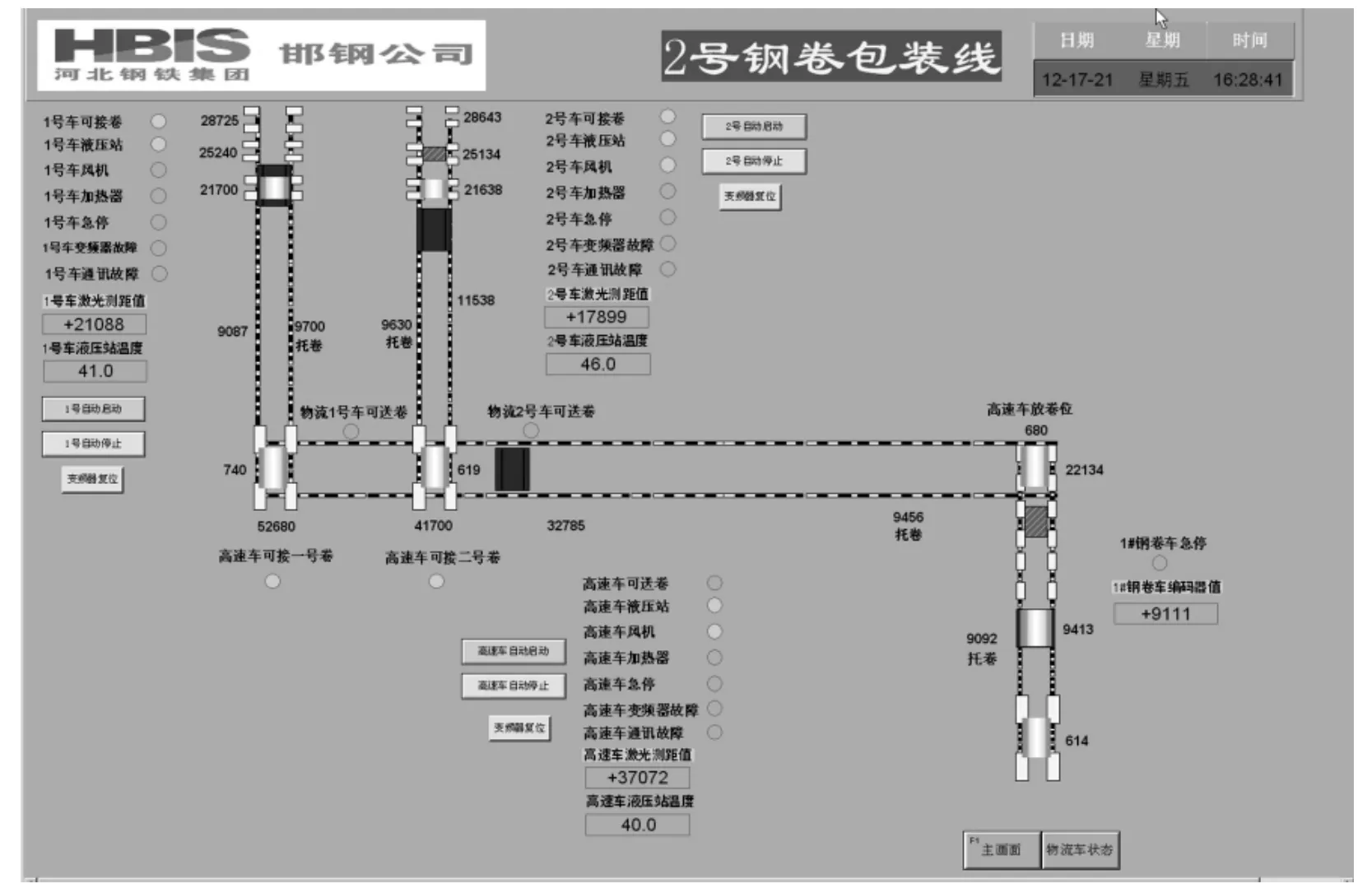

三是小車原主線PLC 控制邏輯保持不變,通過DP-DP-coupler 與新增直連車操作臺主PLC 進行數據通訊,新增操作臺主PLC 再通過無線網與車載無線連接并對小車的液壓站系統和行走提升動作進行控制。新建西門子PLC 硬件組態如圖3。

圖3 PLC 硬件組態

2)新增物流1 號2 號車和高速小車,用于解決天車吊卷問題,鋼卷通過新增物流小車直抵包裝機組。

一是增加包裝物流1 號車用于運輸鍍鋅2 號線下線鋼卷至高速車1 號十字鞍座,增加包裝物流2號車用于運輸鍍鋅1 號線下線鋼卷至高速車2 號十字鞍座,增加高速小車用于將鍍鋅1 號和2 號線下線鋼卷運輸至包裝1 號車與高速車十字鞍座。為了便于遠程操控,基于wincc 平臺開發了物流車HMI如圖4。

圖4 新增物流車狀態顯示及控制畫面

二是新增的三臺鋼卷運輸車,供電均采用滑線集線器配套系統,控制信號采用無線模塊通訊,每臺小車均獨立配置一臺S7-300CPU 以及相應的I/O 模塊,車載液壓系統由自帶CPU 完成監測和控制,CPU只與外界交換安全聯鎖信號和命令。提升采取液壓驅動,行走動作由變頻器驅動電機完成,位置則由光柵和激光編碼器進行定位。

3)改造包裝機組1 號小車,拖鏈電纜供電方式改用滑線供電,信號由網線傳輸改用無線方式傳輸。

一是拆除滑輪及掛纜,將原車使用的旋轉型編碼器改造為激光編碼器,并更改DP 通訊路徑和硬件配置。

二是安裝滑線,小車主電源采用集線器與滑線配套設備供電。車載通訊模塊由DP 接口的IM153-1更換為網線接口的IM153-4,同時增加一組帶天線的無線接收模塊用于連接主網無線信號。新增無線模塊如下圖5 所示。

圖5 車載無線模塊端子箱及天線

三是小車原主線PLC 控制邏輯保持不變,通過無線發射和接收模塊連接網絡并進行數據通訊從而控制小車的液壓站系統和行走提升動作。小車地面操作臺內變頻器拆除不再使用,而是采用車載電氣柜內變頻器對行走電機進行驅動。

四是包裝1 號小車與高速車之間聯鎖邏輯通過包裝機組主PLC 與高速車車載PLC 直接進行交換。

3 效果及效益

3.1 效果

鍍鋅包裝直連小車在完成改造后,4 號庫天車不用再頻繁吊運鍍鋅下線鋼卷,杜絕了鋼卷在吊運時產生的隔傷質量問題,減少了客戶質量異議給邯鋼帶來的經濟損失。鋼卷運輸不再有上升下降的動能損耗,只需經過小車在水平位置運輸,大大減少電力消耗,更加綠色環保。鍍鋅2 臺梭車和包裝機組1號小車的舊車改造,使用了更加先進的無線控制技術,同時摒棄了故障率高維護量大的滑輪掛纜結構,采用了結構簡單成本低易維護的滑線集線器進行供電,很大程度上降低了維護成本和備件成本。包裝直連小車系統的投用,在很大程度上提高了鍍鋅成品卷的運輸效率,而且更加綠色環保,同時也成為邯鋼又一無線技術領域成功應用范例。

3.2 效益

1)改造前因吊運造成鋼卷隔傷質量異議4 次/周,改造后因隔傷造成的質量異議未發生過。質量異議每次按照損失1 萬元計算,一年減少損失:

2)改造后電量費用平均減少2 000 元/d。一年可以減少電費2 000 元/d×360 d/年=720 000 元/年=72 萬元/年。

3)改造前滑輪每年消耗量為200 個電纜更換4根。改造后滑輪和電纜消耗為0。滑輪一組200 元,電纜1 根5 萬元,則每年減少備件費用200×0.02萬元+4×5 萬元=24 萬元。

綜上,年經濟效益合計216+72+24=312 萬元。

4 結語

通過對鍍鋅鋼卷運輸系統進行改造,切實提高了鋼卷運輸效率,減少了質量缺陷異議,降低了維護勞動強度同時降低了備件消耗,更加的綠色環保節能,無線技術在物流車上的應用為行業領先水平。