多軸聯動工具磨削軟件關鍵技術與發展趨勢

李國超 柏小祥 王黎明 李昌明 李友生

1.江蘇科技大學機械工程學院,鎮江,212003 2.山東大學機械工程學院,濟南,250061 3.杭州優邁科技有限公司,杭州,3113054.廈門金鷺特種合金有限公司,廈門,361021

0 引言

整體式立銑刀、鉆頭、絲錐、拉刀、鉸刀等高性能數控刀具因其良好的切削性能和服役壽命成為了航空航天、醫療器械、精密模具、電子通信等高端制造業不可替代的“利器”。為滿足不斷涌現的鈦合金、鎳基合金、復合材料等難加工材料以及薄壁、深孔等難加工特征的高精度加工需求,高端整體式數控刀具通常具有基體材料硬度高、空間幾何形狀特征復雜、制造成形幾何精度及表面質量要求高等特點,必須采用五軸聯動數控工具磨床對圓柱毛坯棒料進行磨削加工成形。工具磨削軟件作為工具磨床的“大腦”,控制著砂輪運動軌跡、磨削速度、進給速度等核心工藝參數,對數控刀具磨削成形精度和質量起到了決定性作用。

目前,我國刀具生產行業所用工具磨床及其軟件系統幾乎全部來自進口,在付出高昂成本的同時,設備的使用、維護甚至產品信息還必須受制于人,間接導致刀具自主研發和創新受制于人。

現代工業軟件集工藝基礎理論和技術經驗于一體。國外著名工具磨削軟件經過幾十年的理論分析、技術積累和經驗總結,將磨削工藝理論和工程實踐經驗緊密相結合,已形成軟件開發和升級的良性循環,軟件功能不斷拓展。而我國理論研究和實踐生產脫節,高校理論研究成果難以對工程實踐進行有效指導,工廠豐富的實踐經驗由于缺乏理論支撐難以形成成熟的工藝知識,導致我國工具磨床軟件開發始終難以實現。長此以往,在國外已經向智能化發展的情況下,我國與國外的差距將不斷擴大,高端數控刀具自主化研制的道路任重而道遠。

為此,本文通過闡述工具磨削軟件應用工況,梳理了現有工具磨削軟件功能及發展水平,分析了工具磨削軟件需要突破的關鍵理論及技術,提出了目前存在的問題以及未來的發展趨勢。

1 工具磨削軟件應用工況分析

1.1 工具磨削軟件主要應用對象——整體式數控刀具

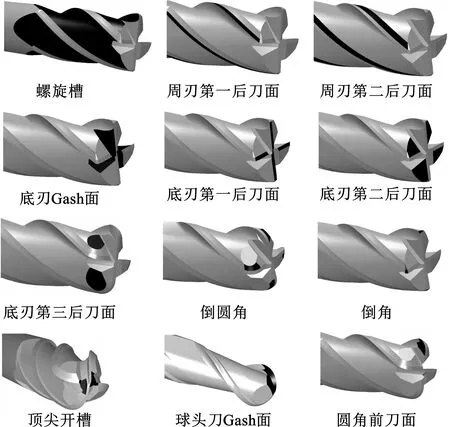

工具磨削軟件主要面向具有復雜空間幾何結構特征、高附加值的整體式刀具,包括立銑刀、鉆頭、絲錐等,如圖1所示。整體式數控刀具通常由圓柱毛坯棒料磨削成形,包含溝槽大切深緩進給磨削加工、空間曲面磨削成形加工、平面磨削成形加工等工序,要求砂輪可以進行復雜的空間運動。以整體式立銑刀為例,其磨削特征包括螺旋槽、周刃后刀面、Gash面、底刃后刀面、倒角等,如圖2所示。

圖1 工具磨削軟件典型應用對象(WALTER)

圖2 整體式立銑刀的主要磨削特征(ROLLOMATIC)

1.2 工具磨削軟件應用載體——多軸數控磨床及砂輪

由于整體式刀具的結構復雜,一般采用多軸聯動數控工具磨床對其進行加工,因此,工具磨削軟件主要控制多軸聯動數控工具磨床。工具磨床自1889年美國辛辛那提公司開始制造以來,已取得較大發展,世界上主要的工具磨床結構如圖3所示。

(a)WALTER-HELITRONIC (b)SAACKE-UWID

整體式刀具通常采用金剛石超硬砂輪磨削成形,在實際加工中,通常將刃磨一把刀具所用到的砂輪進行組合安裝,以砂輪組的形式安裝于磨床,如圖4所示。當標準砂輪無法滿足刃磨要求時,需設計成形砂輪。

圖4 整體式刀具磨削用砂輪組

2 現有商業工具磨削軟件功能簡介

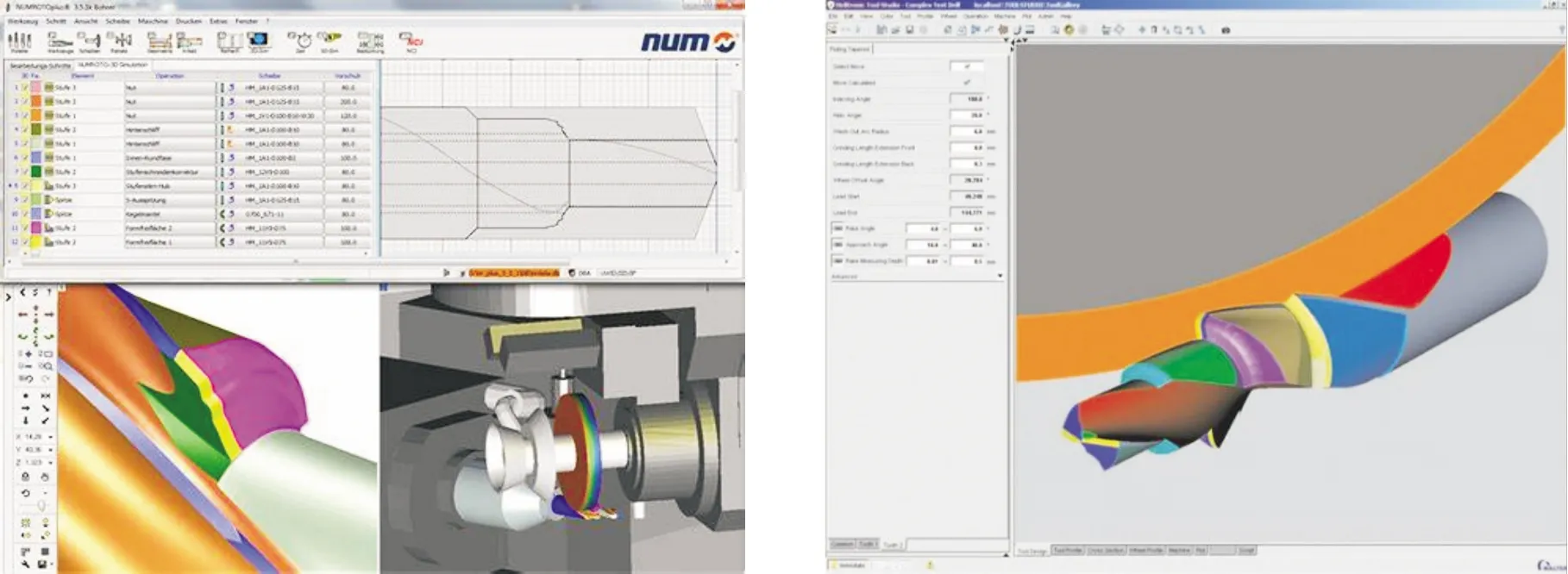

目前,工具磨床軟件主要包括NUM公司的NUMROTO、WALTER公司的HELITRONIC TOOL STUDIO、ANCA公司的TOOLROOM以及ROLLOMATIC公司的VIRTUALGRINDPRO等[1],如表1所示。由表1可知,大部分工具磨削軟件開發企業具有自主研制工具磨床的能力,并且企業內部生產的磨床與磨削軟件相匹配,代表性的軟件界面如圖5所示。為實現豐富的操作界面以及較快的響應速度,該類軟件通常采用Client-Server(C/S)結構(即客戶端服務器端架構),磨床上的軟件通過局域網與服務器相連,接受工具制造工藝人員的請求。不同商業工具磨削軟件主要在功能上存在差異。

表1 主要工具磨削軟件

(a)NUMROTO (b)HELITRONIC TOOL STUDIO

(1)NUM公司的NUMROTO。NUMROTO是一套通用的工具磨削解決方案,其核心是NUMROTOPLUS編程系統,具有碰撞監視、三維加工仿真動畫模擬等功能。主要特點包括:利用變焦和旋轉功能顯示并評估最微小的運動和過程;在銑刀的球頭和圓角部位編輯單獨的螺旋夾角;能夠為半徑終點和柱體起點部位編程不同的螺旋角;NUMROTO DRAW模塊可自動處理用于磨削刀具的幾何數據以生成基本圖紙,并可以打印砂輪裝配圖紙供機床操作人員使用;3D仿真模塊中坯料的冷卻液孔會自動顯示,并可添加 DXF 對比輪廓;測量模式提供比較器功能,編程的進給速率可在3D仿真過程中顯示。

(2)WALTER公司的HELITRONIC TOOL STUDIO。HELITRONIC TOOL STUDIO是德國WALTER公司產品,主要配套該公司生產的工具磨床。該公司通過將軟件部門和工具磨床部門相結合,所開發的軟件可以在一次裝夾中完成磨削極其復雜的幾何圖形,允許編輯從設計到生產的所有工具參數。主要特點包括:磨削三維模型的生成僅需要幾秒鐘,且三維模型是實際磨削加工出來的實際尺寸,而不是近似值;模塊化的軟件結構可以生成任意復雜刀具,不同的工序可以任意無限次組合,有助于將來的升級改造;磨削過程具有防干涉監測功能,綜合考慮機床空間、夾盤、砂輪、附加空間尾架、固定中心架等,在每次磨削前自動進行加工仿真,且發生干涉時自動停止;刀具測量誤差小于3 μm,測量結果不會因圖的放大縮小而改變。

(3)ANCA公司的IFLUTE、TOOLROOM、CIM3D、TOOLDRAFT。澳大利亞ANCA公司涉及磨床的所有領域,包括CNC控制系統和應用軟件以及磨床及其附件,如開發出了IFLUTE、TOOLROOM、CIM3D、TOOLDRAFT等一系列磨床配套軟件系統。其中IFLUTE模塊用于設計特殊的槽形,可以根據槽形設計成形砂輪或根據砂輪形狀計算槽形;TOOLROOM可以簡易直觀地創建復雜銑刀的幾何形狀,提高生產率,通過簡單的設計消除高性能復雜刀具的顫振,提高刀具動平衡性能,延長刀具壽命、增進切削量、提高工件的質量和精度;CIM3D可以查看磨削過程和磨削成品模型,在屏幕上進行工具模型測量、碰撞檢測和工藝改進;TOOLDRAFT可以基于CIM3D或TOOLROOM快速簡便地創建二維圖紙。

(4)ROLLOMATIC公司的VIRTUALGRINDPRO。VIRTUALGRINDPRO與ROLLOMATIC GRINDSMART多軸磨床相配套,標準工具磨削模塊包括鉆頭、立銑刀、成形刀、刀片、鏜桿等,具有二維工程圖紙導出、砂輪磨削速度優化、刀具質心求解、磨削時間求解以及自動補償功能。主要特點包括:所有砂輪運動路徑和操作都由可編輯函數表示,為編程提供了最大的靈活性;通過作業管理器功能模塊,可以從相同直徑毛坯中生產出一系列不同幾何形狀的工具;集成70余種磨削案例,方便了新型刀具的研制;通過加工過程測量,具有自動補償功能,便于無人生產;具有砂輪修整功能,可保證生產的連續性以及產品質量的穩定性。

3 工具磨削軟件需要突破的理論難題及關鍵技術

工具磨削軟件是典型的工業軟件,本質上是基礎工藝理論、技術經驗、工藝知識,需要融合高水平的工程、軟件和數學知識以及技術人員和應用工程師的實際經驗和技能。

刀具幾何參數(形)通過影響刀具剛度、切削刃強度、排屑性能、實際切削角度及被加工材料表面質量來決定刀具切削性能,刀具表面粗糙度、殘余應力等表面質量(性)通過影響刀具疲勞強度、涂層結合強度及抗磨損性能來決定刀具服役壽命,形性兼備是高端刀具的必備條件[2-5]。

為此,工具磨削軟件需要以復雜曲面磨削成形路徑規劃、磨削過程力學行為、磨削表面質量成形機理、高效高質磨削工藝參數優化等工藝理論為基礎,結合工具磨削過程中冷卻潤滑、砂輪磨損等實踐技術經驗,制造滿足設計要求的刀具幾何形狀及磨削表面質量。現有工具磨床軟件被國外壟斷,相關技術文件及文獻資料較少,根據已發表文獻資料,結合數控刀具成形工藝特征,總結獲得了工具磨削軟件涉及的關鍵理論問題、技術難題及研究現狀。

3.1 幾何成形理論難題及關鍵技術研究現狀

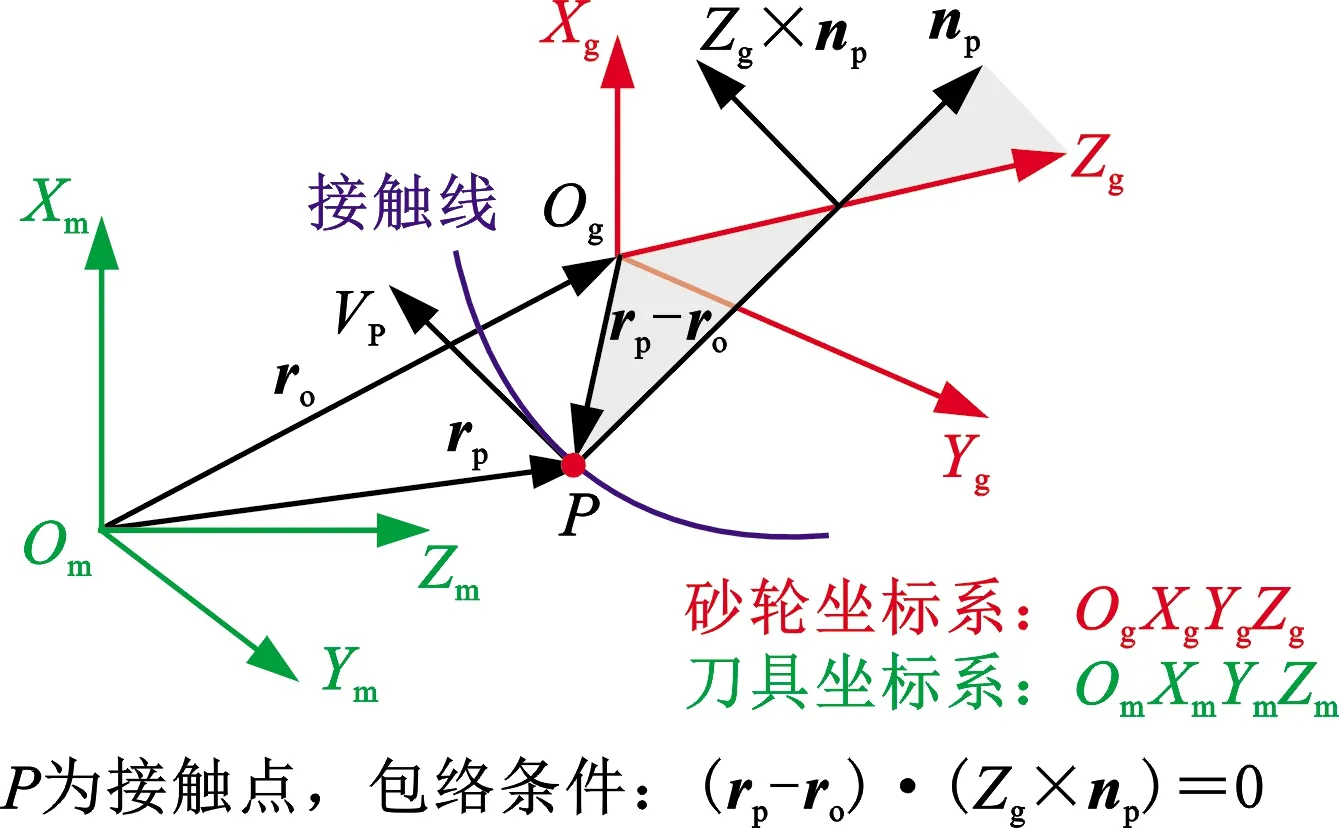

整體式刀具幾何結構成形難點在于具有復雜曲面特征的螺旋槽精確成形。螺旋槽由砂輪回轉面空間包絡成形,遵循空間包絡原理,基于此,SHETH等[6]提出螺旋槽刃磨過程中任意時刻下砂輪與螺旋槽接觸點處的公法線必過砂輪軸線;ZHANG等[7]提出螺旋槽成形的三種形式:完全包絡、包絡+軌跡、完全軌跡;LI[8]針對砂輪回轉母線上奇點參與磨削的情況,指出螺旋槽分別由砂輪回轉輪廓面包絡以及母線上奇點的運動軌跡形成;UHLMANN等[9]進一步指出砂輪安裝角度不同時,螺旋槽前刀面和基面與砂輪邊緣和回轉面之間的匹配關系將發生改變,針對螺旋槽磨削幾何成形機理的總結如圖6所示。針對螺旋槽形狀(槽形)、砂輪形狀、砂輪位姿三者之間的幾何匹配關系,主要開展了已知砂輪形狀和位姿預測槽形[10-11]、已知槽形和砂輪形狀求砂輪位姿[12-15]、已知槽形和砂輪位姿反求砂輪形狀[16-17]等方面的研究,如圖7所示。此外,針對由于緊湊的刀具結構而導致的“過切”、“欠切”等加工缺陷,陳芳[18]建立了基于球面砂輪的砂輪位姿約束條件;趙文昌[19]給出了“過切”現象的校驗方程式,LIU等[20]采用迭代方法建立了考慮砂輪磨損的砂輪位姿求解算法;LI等[21]開發了基于“四線”理論的復雜螺旋槽砂輪軌跡求解算法。

(a)容屑槽幾何成形包絡原理

圖7 整體式刀具螺旋槽與砂輪匹配關系研究內容[12]

3.2 物理成性理論難題及關鍵技術研究現狀

3.2.1刀具緩進給磨削力學建模及分析

強磨削力是刀具磨削工藝的重要特征,是導致幾何形狀誤差、表面質量缺陷等加工問題的主要原因之一,其中,以螺旋槽緩進給磨削尤其突出。UHLMANN等[22-23]使用間接方法測量螺旋槽磨削過程中的法向力和切向力,獲得了隨砂輪輪廓變化的材料去除率和未變形切屑厚度;宋鐵軍等[24-25]將砂輪離散為一組不同直徑的單位厚度薄片,建立了軸向磨削力與切向磨削力之間的關系模型,指出對磨削力影響程度從高到低的因素依次為砂輪速度、工件軸向進給速度、砂輪粒度;PAYREBRUNE等[26-28]研究了螺旋槽磨削加工過程中的刀具動力學行為,依據砂輪形貌與磨削力之間的關系解釋了磨削過程中實測磨削力的波動現象;BUREK等[29]通過磨削試驗建立了基于磨削速度vs和砂輪進給速度vf的硬質合金螺旋槽磨削力二次多項式預測模型,該模型同時考慮了vs與vf之間的交互作用,結果表明vf對法向磨削力的影響較大;ASLAN等[30]建立了具有一定規則的螺旋槽磨削過程磨削力模型,針對緩進給磨削將磨削力F表示為當量磨削層厚度heq與磨削接觸弧長lg比值的函數(即F=f(heq/lg)),與此不同的是,PAYREBRUNE等[31]、DITTRICH等[32]分別采用線性擬合、二次多項式擬合的方式獲得了磨削力函數表達式。

3.2.2刀具緩進給磨削表面質量分析

表面質量是刀具磨削工藝制定需要考慮的關鍵因素之一。UHLMANN 等[23]研究了不同砂輪對磨削表面粗糙度的影響規律,指出螺旋槽前刀面和基面分別為端面磨削和圓周磨削,因此兩個表面粗糙度差距較大;宋鐵軍等[24]建立了表面粗糙度求解和預測模型,分析了砂輪直徑和砂輪進給速度對磨削表面粗糙度的影響,指出提高磨削速度或降低砂輪進給速度均有利于減小表面粗糙度值;BUREK等[29]的研究結果表明磨削速度和砂輪進給速度均會對表面粗糙度產生影響;LIN等[33]基于五種不同金剛石砂輪磨削刀具螺旋槽試驗進行了研究,發現隨著加工工件數的增加磨削表面粗糙度值逐漸減小;DENKENA等[34]研究了緩進給磨削工藝對磨削表面殘余應力的影響,指出磨削表面殘余應力隨磨削未變形切屑厚度的增大而增大;黎文娟等[35]開展了D6超細WC-Co合金磨槽試驗,指出對刀具表面粗糙度影響程度從高至低的因素依次為砂輪粒度、進給量、砂輪線速度(幾乎無影響);賈康等[36]從接觸線角度分析了砂輪姿態對刀具磨削表面質量的影響規律,提出了為提高表面質量磨削接觸線應位于砂輪切入側的策略。

3.2.3刀具磨削性能分析

刀具切削性能和服役壽命同樣是刀具磨削工藝制定需要考慮的關鍵因素之一。UHLMANN等[22-23]分析了磨削工藝對刀刃質量的影響,并通過優化刃磨工藝延長了Inconel 718銑削刀具壽命,然后研究了不同磨削工藝對刀具幾何精度以及前刀面表面粗糙度的影響規律,優化了碳纖維增強復合材料(carbon fiber reinforced polymer,CFRP)銑削時硬質合金立銑刀的壽命,同時指出螺旋槽的表面質量及磨削效率需要進一步得到提高;WANG等[37]采用灰色關聯度及正交分析方法進行研究,指出硬質合金立銑刀磨削質量、幾何形狀及切削工藝對高速銑削AISI H13綜合效果的貢獻率分別為11.75%、9.8%、73.11%;ZHAO等[38]通過試驗指出磨削工藝會對螺旋槽磨削表面裂紋及殘余應力產生影響,進而影響鈦合金加工過程中刀具壽命的穩定性;何榮躍等[39]通過觀測刃口形貌發現,砂輪粒度和磨削余量與刀具刃口的崩缺密切相關,進而會影響刀具壽命。

3.3 磨削工藝優化技術研究現狀

磨削工藝優化是刀具磨削軟件的核心之一。DITTRICH等[32]針對加工過程中刀具的彎曲變形,建立了包括材料去除、磨削力預測、撓曲變形等的混合模型,通過改變砂輪進給實現了變形控制;何榮躍等[39]以刀具刃口崩缺為評判依據,優化了砂輪粒度及磨削余量;CHEN等[40]采用CAM系統規劃刀具加工磨削工藝流程及參數,使加工效率提高了10%;葉軍紅等[41]采用虛擬加工優化加工工藝,實現了避免磨削燒傷和提高磨削效率的目的,同時建立了復雜刀具磨削工藝數據庫系統;隨卡卡[42]通過磨削工藝試驗指出,提高砂輪線速度可以使刀具的加工質量更加穩定;劉玉幫[43]分析了砂輪線速度對砂輪磨削性能的影響,發現可通過增大切深來提高磨削效率;ZHANG等[44]以切削性能為評價指標,優化了細鉆頭刀具磨削砂輪安裝位置和角度;陳康[45]以加工功率、表面粗糙度及加工時間為目標,優化了刀具磨削砂輪線速度及進給速度;DENKENA等[46-47]針對刀具再制造面臨的螺旋槽磨削工藝,通過調整進給實現了加工過程均載,同時綜合考慮芯徑精度、表面粗糙度和加工效率,建立了基于支持向量機(support vector machine,SVM)的磨削速度、進給速度等磨削工藝變量的優化模型,使得加工時間可縮短38.1%的同時芯徑誤差減小73.7%。

3.4 理論難題及關鍵技術現狀分析

目前,有關刀具磨削成形機理、工藝求解、性能分析、工藝優化等方面的研究已取得了大量成果,但仍存在需要進一步解決的問題,主要包括:

(1)在幾何成形方面,一方面,針對傳統螺旋槽砂輪位姿求解算法已較為成熟,但傳統螺旋槽中的迭代算法、目標函數法均不適用于復雜螺旋槽,有關變前角變螺旋角、變前角不變螺旋角等復雜螺旋槽的幾何成形理論、碰撞干涉分析等研究鮮有報道,并且對考慮刀具受力變形而導致螺旋槽幾何誤差的研究需進一步深入。

(2)在表面質量方面,鑒于緩進給磨削復雜的物理過程,硬質合金刀具磨削工藝對其表面質量作用機理尚不明確,目前多為試驗現象的描述。

(3)在磨削性能分析方面,目前主要分析表面粗糙度、微觀裂紋、殘余應力等對刀具壽命的影響,缺少考慮砂輪磨損的批量生產刀具性能穩定性研究,此外,目前多采用二維幾何結構評價方式,而忽略了復雜螺旋槽的三維曲面特性。

(4)在磨削工藝優化方面,目前多采用單目標優化方法,缺少綜合考慮刀具切削性能、壽命、穩定性等多目標條件下砂輪形狀、運動軌跡、磨削參數之間的協同優化,并且基于試驗的優化模型應用在新型刀具上具有局限性。

4 工具磨削軟件發展趨勢

未來高性能數控刀具在幾何特征復雜程度、幾何尺寸成形精度、磨削表面質量等方面的要求不斷提高,驅使刀具制造向高柔性、高質量、高效率、高穩定性、高可靠性等方向發展。為滿足未來刀具的制造新需求,工具磨削軟件需要拓展加工過程監測、加工質量預測、加工工藝優化、加工信息共享等功能,為滿足這些功能,需借助于先進的傳感器技術、人工智能技術以及大數據分析技術,智能化將成為未來工具軟件發展的主要趨勢,主要體現在:

(1)磨削過程砂輪磨損預測、干涉檢測及補償智能化。刀具批量生產過程中砂輪磨損不可避免,雖然砂輪的自銳性可以降低其磨損對磨削表面質量的影響,但砂輪在幾何結構上的改變將導致同一批次不同次序磨削容屑槽具有尺寸上的微小差異,且精度及穩定性降低,此外復雜刀具刃磨中易發生砂輪碰撞干涉問題,因此,借助傳感器的及時感知,通過軟件算法預測砂輪磨損程度,并對砂輪運動軌跡進行智能調整和補償,從而避免干涉,提高刀具磨削質量穩定性,實現磨床的連續自動生產,是刀具磨削軟件發展的必然趨勢。

(2)磨削工藝設計與優選智能化。傳統依靠人工經驗進行磨削工藝參數設置的方法已無法適應數控刀具向小批量多品種的發展要求。由于磨削物理過程過于復雜,故基于機理的預測模型適應性較差。以刀具制造企業實際生產中產生的磨床扭矩、表面粗糙、幾何形狀誤差等過程大數據為基礎,借助于大數據和人工智能技術,建立基于磨削工藝的磨削質量預測模型,并通過不斷增加的樣本數據量來提高模型精度和擴大適用范圍,實現對新型刀具磨削方案的精確、快速制定,是刀具磨削軟件發展的必然趨勢。

(3)面向全生命周期刀具信息智能互聯。構建面向設計、制造、使用、修磨、報廢等全生命周期的刀具數字孿生模型是未來的發展趨勢之一。工具磨削軟件作為刀具成形、成性的決定性因素之一,需要進一步與磨床企業、刀具制造企業、刀具應用企業信息互聯,與CAD、CAM、CAE等虛擬仿真環節充分融合,形成面向應用工況的高性能數控刀具設計制造一體化解決方案,為刀具全生命周期數字孿生模型提供重要支撐,是刀具磨削軟件發展的必然趨勢。

5 結束語

我國要實現“制造強國”,必須擁有自主可控的工業軟件。近年來,工業軟件在國民經濟中的重要性已得到廣泛共識,在政府的大力推動和產學研各界的努力下,國產刀具磨削軟件在基礎理論研究方面已取得了豐富成果。然而,由于存在著應用基礎先天不足、核心工藝技術缺乏、理論研究成果難以工程應用等諸多挑戰,工具磨削軟件在自主開發方面仍然任重而道遠,需要政府、工具磨床制造企業、刀具生產企業以及科研院所緊密配合與協作,在科研人員開發出軟件框架的基礎上,不斷在“用”中提高穩定性、實用性、成熟度。