混合動力驅動車輛中盤式永磁無刷發電機的設計研究

王文兵 朱浩 張華

[摘 ? ?要]文章主要研究應用于混合動力驅動車輛的盤式永磁無刷發電機,從基本的電磁關系出發,結合混合動力驅動車輛相關技術特點,做出了相應的設計。經過仿真驗證得到其空載特性與負載特性。研究結果表明,盤式永磁無刷發電機具有電樞反應小,功率密度高,可靠性好的優點,滿足混合動力驅動車輛發電機的要求。

[關鍵詞]盤式永磁無刷電機;高功率密度;SMC-YASA

[中圖分類號]TB857+.3 [文獻標志碼]A [文章編號]2095–6487(2022)03–00–03

Design of A Brushless Disc-typeGeneratorwith Permanent Magnetsfor Hybrid Vehicles

Wang Wen-bing,Zhu Hao,Zhang Hua

[Abstract]Based on the basic relationship between electricity and magnetism as well as the technical characteristics of hybrid vehicles, a brushless disc-typegenerator with permanent magnets is designed forsuch vehicles. The no-load and load characteristics are obtained through simulation verification. The research shows that a brushless disc-typegenerator with permanent magnets feature small armature reaction, high power density and reliability, which meets the requirements of hybrid vehicles.

[Keywords]brushless disc-typegenerator with permanent magnets; high power density;SMC-YASA

本文主要研究用于混合動力驅動車輛的盤式永磁無刷發電機,這種發電機具有體積小、重量輕、結構緊湊、功率密度高等優勢,充分解決了混合動力驅動車輛空間限制和功率需求的問題。

目前,國內針對盤式永磁無刷發電機的研究主要集中在電動汽車、可再生能源發電、飛輪儲能等對功率密度要求較高的領域。由于盤式電機拓撲結構多樣,性能參數計算復雜,一直是電機設計領域研究的重點和難點。本文結合實際情況,提出了1種應用于混合動力驅動車輛的盤式永磁無刷發電機方案。

1 盤式永磁無刷發電機結構

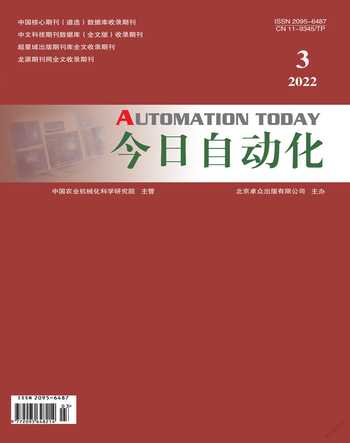

盤式永磁電機(YASA)的結構型式多樣,但為了消除單邊磁拉力和提高功率密度,通常采用雙定子或雙轉子。本項目采用雙轉子結構,如圖1所示,定子分塊鐵心采用軟磁復合材料(SMC)模壓技術。

與目前電機通用的硅鋼片相比,軟磁復合材料具有各向同性磁特性、高頻鐵耗低、模壓成形后可靠性高的優點。將其應用于電機時,可充分利用其各向同性的磁特性,使線圈內外兩側端部也參與能量轉換(基于硅鋼疊片鐵心的繞組線圈端部只用于連接線圈有效部分而不參加能量轉換)。

2 盤式永磁無刷發電機的電磁設計

2.1 電機設計要求

根據混合動力驅動車輛實際情況,確定發電機各項初始參數,如表1所示。

2.2 電磁結構設計

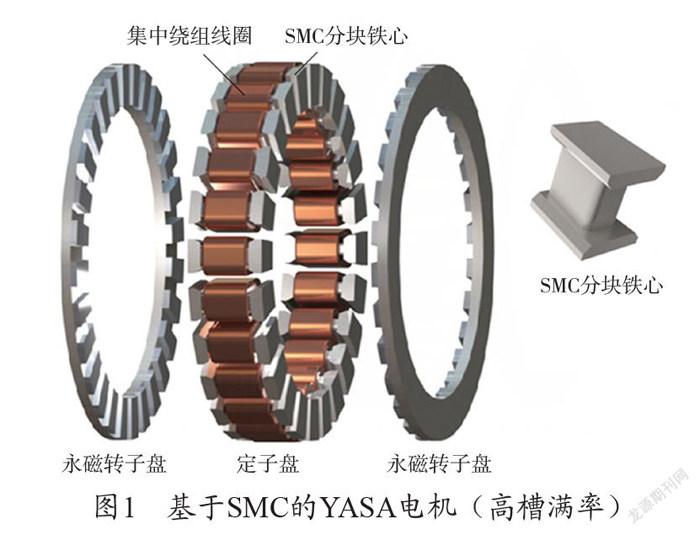

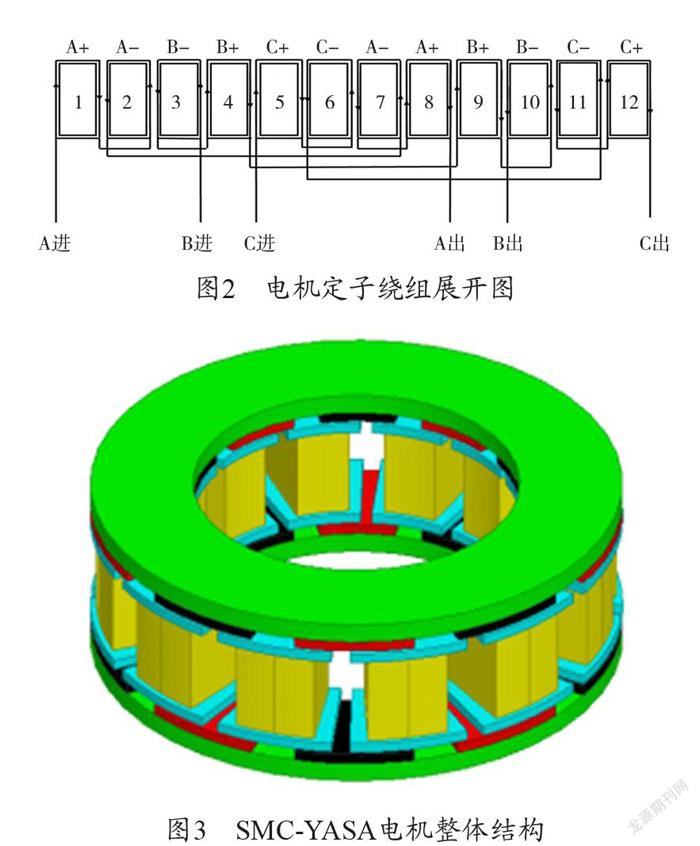

本方案發電機采用SMC-YASA結構,即單定子盤、雙轉子盤結構,定子部分為12個由SMC材料模壓而成的無軛分塊鐵心,最大限度地精簡磁路,從而減輕產品重量和提高工作效率;線圈采用分數槽集中式繞組技術,提高槽滿率,減少但不銅線用量,大幅提升了產品的功率密度、轉矩密度和工作效率。繞組連接方式如圖2所示。

兩側轉子盤均采用10極的N-S結構。SMC-YASA電機電磁設計整體結構如圖3所示。

2.2.1 定子盤電磁結構設計

定子采用模塊化結構,各個模塊之間相互獨立,且形狀大小完全相同,定子齒身截面為扇形,在齒身的上下各有1個厚度為5 mm的扇形齒靴,每個鐵心模塊均采用SMC材料模壓而成。定子盤電磁設計三維結構圖如圖4所示。

定子繞組采用分數槽集中繞組,連接方式為三相Y型連接,并聯支路數為1。選用直徑為0.95 mm的圓銅線,并繞根數為19。要達到設計要求的反電動勢,則每個定子線圈匝數N=16。

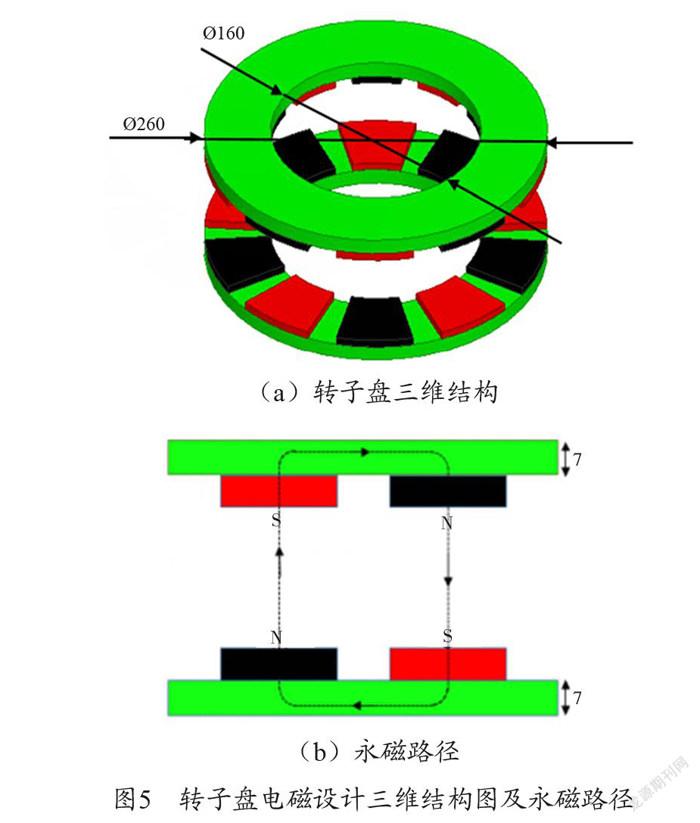

2.2.2 轉子盤電磁結構設計

轉子盤作為電機主磁通回路的一部分,需要由導磁材料制成,在此選用導磁不銹鋼,轉子盤外徑及內徑與定子極靴外徑和內徑相等,轉子盤厚度為10 mm,在定子兩邊各有1個轉子盤,軸向充磁的永磁體安裝在轉子盤表面,每個轉子盤上有10個采用釤鈷材料的扇形永磁體,呈N-S交替分布,上下轉子盤上相對的永磁體極性相反,轉子三維結構圖及主磁通路徑示意圖分別如圖5所示。

3 電磁仿真結果

3.1 氣隙磁密

氣隙磁密是電機的一項重要參數,不僅影響電機其他部分的磁密,而且決定了電機的性能,電機平均半徑處軸向氣隙磁密分布如圖6所示,由圖可知氣隙磁密最大值為0.8 T。

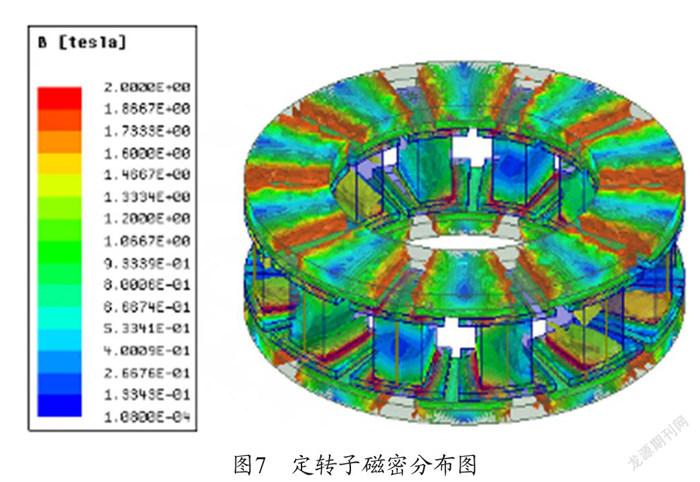

3.2 定轉子盤磁密

定轉子磁密分布圖如圖7所示,可以看出,電機定子齒最大磁密為1.50 T,遠低于SMC材料的飽和值,轉子盤最大磁密約為1.80 T,也沒有飽和。

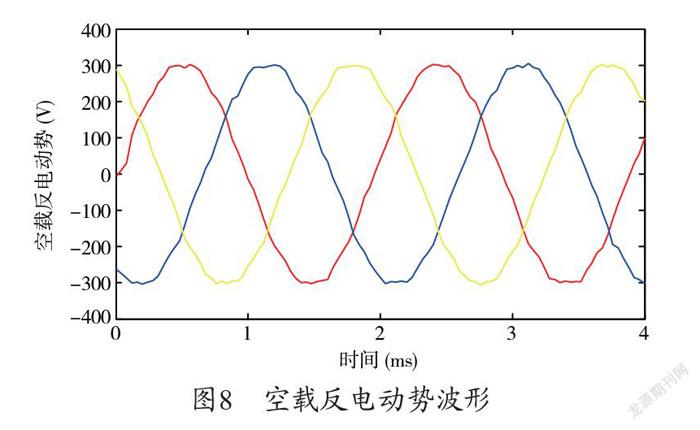

3.3 空載反電動勢

電機A、B、C三相的空載反電動勢波形如圖8所示,可以看出電動勢的有效值為213 V,比額定相電壓194 V高19 V左右,處于較合理的區間范圍。

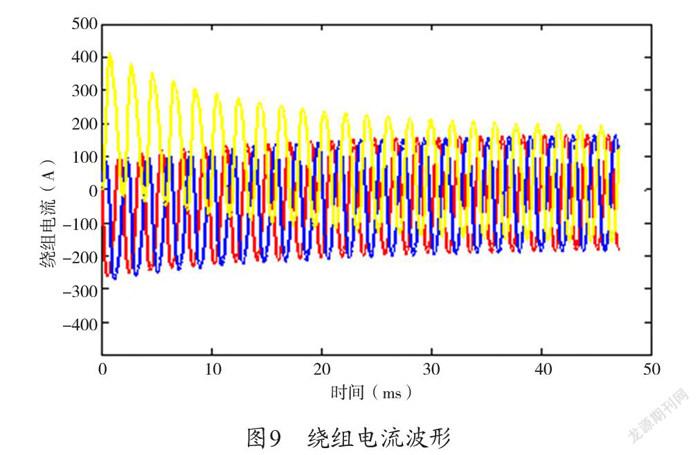

3.4 額定負載時電流

電機運行在額定工況下的繞組電流波形如圖9所示,從中可以看出,電機達到穩定狀況時,電流有效值約為130 A。

3.5 額定負載時的工作效率

鐵芯損耗PFe:仿真數據顯示,該電機定轉子的鐵芯損耗累計為611 W;

繞組損耗Pcu:該電機穩定運行與額定工況時繞組溫度在130℃左右,此時繞組相電阻為0.0292 Ω,故Pcu=3I2R=3×130×130×0.0292=1480 W;

其他損耗:如機械損耗風摩損耗等,累計以1.5%預估,約1200 W;

故η=80000/(80000+611+1480+1200)=96.05%。

4 先進性分析

SMC-YASA電機具有以下結構及材料優勢:①采用永磁無刷發電機型式,具有比電勵磁發電機更高的功率密度、運行效率;②采用盤式軸向磁場永磁無刷電機結構,具有比徑向磁場永磁無刷發電機更高的功率密度和運行效率;③采用雙轉子盤結構而無單邊磁拉力;④采用分數槽集中繞組結構而具有繞組端部短的特點,從而具有用銅量少、銅耗低的特點,有利于進一步提高電機的功率密度和運行效率;⑤采用無定子鐵心軛結構而具有低導磁鐵心用量,從而具有低鐵耗、低重量,更提高了電機的功率密度和運行效率;⑥采用SMC分塊鐵心結構,而可充分利用繞組線圈的內外周端部。因此SMC-YASA最優性能:最高功率密度、最高轉矩密度和最高運行效率。

5 結語

本文給出了1種SMC-YASA電機的設計方法用于解決混合動力驅動車輛中對發電機提出的高功率密度的要求,在保證高功率密度的前提下,達到了了輕量化、便攜化、可靠性高的目的。目前,山東大學已經試制了樣機,但仍有一些關鍵技術尚未取得突破,還需要進行更加深入的研究。

參考文獻

[1] 臧克茂,廖自力,李華.重型車輛裝甲車輛電傳動總體技術的研究[J].車輛與動力技術,2007(1):11.

[2] 黃千,黃英,張付軍,等.履帶車輛電傳動發動機-發電機組及其控制策略研究[J].車輛與動力技術,2006(2):21.

[3] 廖自力,臧克茂,馬曉軍,等.裝甲車輛電傳動技術現狀、關鍵技術與發展[J].裝甲兵工程學院學報,2005(4):15.

[4] 宋金峰.全電式重型車輛[J].國外重型車輛,2006(9):12.

[5] 趙錦成,閆羽佳,孟繁靜.盤式無鐵心永磁發電機點此設計和仿真[J].微特電機,2017(6):25.