海洋環境下機載電子設備腐蝕防護與控制技術*

戰貴盼 張安琪

(1.海裝駐北京地區第三軍事代表室 北京 100074)(2.海裝駐北京地區第八軍事代表室 北京 100016)

1 引言

腐蝕是導致航空電氣系統及設備失效或故障的主要因素之一。研究表明,軍用飛機30%~40%的機載設備失效的直接原因是腐蝕[1~2]。隨著戰技指標等一系列要求的提高,海軍飛機逐漸向信息化、智能化方向發展,電子元器件憑借其微型化、集成化等優點廣泛應用于飛機電子儀表、飛控系統以及航電等設備中,使得機載設備的腐蝕問題日益突出[3]。

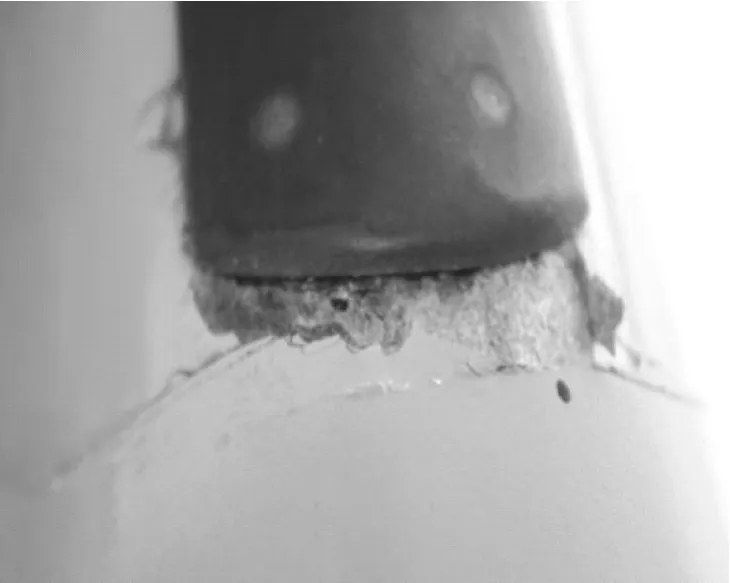

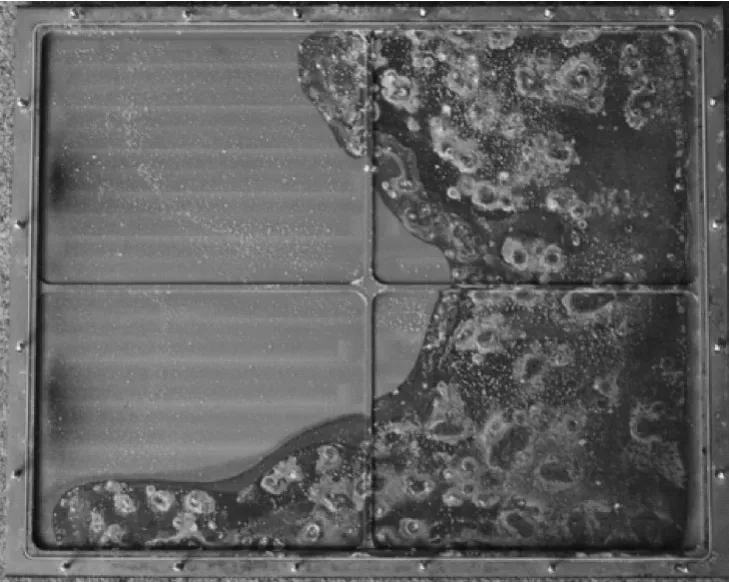

一方面,電子設備的腐蝕是一個漸進的過程,對于有十多年服役壽命的海軍飛機而言,長期處于高溫、高濕、高鹽霧的海洋環境下,腐蝕傾向、速率和程度均較大[4];另一方面,相比于飛機結構材料,電子元器件對腐蝕介質更敏感,表面附著有極微量的薄液膜和腐蝕介質,如鹽霧、NOx和SO2等,都可能導致電子材料發生嚴重腐蝕,元器件的可靠性降低,電子電路的電氣性能下降,甚至導致系統失效,飛機作戰性能異常[5]。如圖1~2所示,服役于某沿海機場的某型飛機雷達天線和天線座腐蝕嚴重,嚴重影響雷達電磁波傳輸,導致探測距離下降,飛機作戰性能降低。因此,機載設備的性能穩定性、可靠性等與環境條件密切相關,探討更加合理有效的防腐技術和措施,對于提高機載設備的可靠性、耐蝕性和環境適應性具有重要意義。

圖1 某機天線腐蝕

圖2 某機短波天線底座腐蝕

本文基于海軍飛機服役環境特點,深入分析探討了影響機載設備腐蝕的主要因素,為設備的工程設計和日常腐蝕防護提供了結構設計、材料選擇、表面防護、密封和灌裝工藝以及檢查、維護和保養等五方面措施,切實提高電子設備在實際應用中的可靠性和環境適應性,為海軍飛機電子設備的腐蝕防護提供有力的技術支持。

2 腐蝕因素

海軍飛機大部分時間停放在母艦甲板或機庫內[6],服役期間,機載設備可能會直接或間接遭受濕熱、鹽霧等氣候環境應力及振動等平臺環境應力的交變或協同作用,發生各種故障或失效,嚴重制約電子設備性能的發揮[7~8]。

2.1 氣候因素

機載電子設備在使用期內總會遭受濕熱、鹽霧、腐蝕性氣體等氣候因素的單一或耦合作用,使得Cu、Ni、Al等常見電子材料發生腐蝕,線纜等高分子材料老化,進而導致介電常數增大,電氣性能下降,直至失效。國外研究發現,機載設備故障有一半以上是由環境因素造成的[9],其中,潮濕、高溫、霉菌和鹽霧是導致電子系統故障或腐蝕失效的主要氣候因素[10]。

2.1.1 相對濕度

相對濕度是影響電子設備可靠性和穩定性的主要因素之一,是決定大氣腐蝕速率的最重要因素[11]。通常,相對濕度在60%左右腐蝕速率會增大,相對濕度超過75%,速率會急劇增大[12]。一方面,由于電子元器件表面存在毛細管,其臨界濕度較蒙皮等飛機結構更低,水膜更易形成和附著,凝結的水膜容易溶解大氣中的CO2、SO2等腐蝕氣體,形成電解液,使得金屬材料由化學腐蝕轉變為電化學腐蝕,腐蝕速率大大加快,且隨著濕度增大,薄液膜留存時間也越長,腐蝕越嚴重;另一方面,電解液的存在,會導致絕緣器件絕緣性能下降,出現漏電和飛弧,也可能形成導電通路,造成短路,加速電子設備的故障或失效。

電子設備大多置于飛機封閉或半封閉艙室,可能會由于結構密封性不良等原因導致水氣、鹽霧顆粒等隨外界大氣流入艙室并累積、滯留,艙室內相對濕度可能達到100%,進一步促進材料腐蝕,導致設備和元器件電氣性能失效等一系列反應[13],引起系統功能異常。如圖3所示為半封閉艙室的數字地圖計算機腐蝕情況,造成腐蝕的主要原因是艙室的密封性不好,導致潮氣入侵、滯留,導致該設備長期處于潮濕環境而引起腐蝕。

圖3 某機數字地圖計算機腐蝕

潮濕還有利于霉菌的生長,導致涂層等非金屬材料發生霉變,加速微生物侵蝕。另一方面,對于材料表面涂層而言,相對濕度主要影響涂層的吸失水過程。水分與涂層中的某些極性基團容易結合形成氫鍵,涂層與金屬的結合鍵受到破壞,導致涂層與金屬基體之間的附著力降低,涂層從金屬基體表面剝離,涂層防護功能失效。

2.1.2 溫度

溫度主要影響電子材料的腐蝕過程,是腐蝕的主要動力。溫度主要通過影響金屬表面水汽的凝聚、水膜中腐蝕氣體和鹽類的溶解度以及腐蝕速率等因素來影響金屬的腐蝕。研究表明,溫度每升高10℃,腐蝕速率增加一倍[14]。

相比于陸基飛機及其他結構,飛機艙室內的設備由母艦甲板誘發的溫度可能達到63℃。長時間的高溫會導致金屬材料氧化,接點接觸電阻增大,設備的可靠性和使用壽命降低;也會導致涂層中的高分子鍵斷裂,加速涂層的老化,引起外觀、力學性能等的劣化,出現粉化、起泡、開裂剝落等現象。另外,低溫會導致摩擦系數增大,使得天線等裝置的隨動系統轉動困難,也會使電子材料的某些性質發生改變,如使電子材料脆化、密封失效、參數發生漂移等。

2.1.3 鹽霧

鹽霧顆粒直徑小,大約在5μm左右,滲透能力強,對電子設備腐蝕影響較大。主要體現在以下幾個方面。

1)氯化物容易吸水,形成水膜,進一步形成電解質液,促進材料腐蝕,降低元器件的電氣性能;

2)Cl-半徑小,穿透力強,能夠滲透并破壞金屬表面涂層和鈍化膜,與基體發生反應生成可溶性化合物,誘發孔蝕等局部腐蝕;

3)鹽霧顆粒隨著大氣流動,在重力作用下,逐漸以1cm/s~2cm/s速度沉降在材料表面[15],導致組部件活動裝置阻塞或卡滯,且鹽沉積物積聚會導致電解液導電率增大,使得絕緣性能下降,設備失效,如鹽霧會增大天線罩對雷達波的反射,導致罩壁透射下降,形成雷達盲區;

4)美國已經驗證了停放在母艦甲板上的飛機表面聚積的濕氣中含有SO42-,pH值約為2.4~4.0[16~17],酸性鹽霧對材料和設備的腐蝕具有強烈的加速性。

2.1.4 塵埃和腐蝕性氣體

由于內外壓強差及電場和磁場環境的影響,機載設備內部容易積聚塵埃和棉絮,造成表面磨損、活動部件阻塞以及電氣性能改變等效應。灰塵等的積聚會吸附并保持水分,從而溶解腐蝕介質,滋生真菌、霉菌等,誘發微生物腐蝕;同時,有無塵埃、棉絮覆蓋的區域由于電位以及氧氣濃度的差異,會形成氧濃差腐蝕電池或電偶腐蝕,加速腐蝕的發展。此外,灰塵和皮棉可以充當導體或絕緣體從而降低航空電子設備的性能[18],在有濕氣的情況下,含有SO42-、NO3-及Cl-等水溶性成分的塵埃附著在電子產品、軟盤等媒介上,將會導致設備發生腐蝕或絕緣電阻降低;當灰塵和皮棉作為絕緣體時,航空電子設備可能過熱導致過早故障。

腐蝕性氣體主要來自兩個方面,一個來自大氣,如SO2、O3及NOx等,另一個是由系統內部有機化合物分解產生的。這些氣體可以溶解到水膜中,形成電解液,從而加速電子系統的腐蝕;還可能與金屬材料發生反應,導致電子系統性能失效。例如,硫化物對印制電路板中的金屬產生的輕微腐蝕可能會使其完全失效,而H2S氣體可與Ag在各種濕度條件下發生反應,還能使Cu及其合金迅速硫化,生成Cu2S,然后逐漸氧化生成硫酸鹽;隨著大氣相對濕度的增加,Cl-濃度增大,銅變成綠棕色或銅綠色腐蝕產物層的速度加快。

2.1.5 霉菌

霉菌孢子體型極小,大多數直徑在1μm~10μm,極易在空氣中散播,對于任何可能暴露在大氣中的元器件,均有可能遭受霉菌的侵害,是一個不可忽視的因素。霉菌容易在機載設備的面板、儀器儀表、密封材料、導線等材料和結構表面附著、生長、繁殖[19],獲取和分解材料中的某些成分,產生酶、酸等產物,破壞或腐蝕材料,導致部件性能劣化,元器件失效和功能喪失等嚴重后果。如,霉菌可能降低絕緣材料的絕緣性能和抗電強度;可能破壞密封件的密封性能,導致密封失效,嚴重影響產品的結構和性能[20]。

2.2 平臺環境

平臺環境是指裝備(產品)連接或裝載于某一平臺后經受的環境,受平臺和平臺環境控制系統誘發或改變的環境條件的影響。

2.2.1 振動、沖擊

艦載機停放在母艦甲板上,受平臺誘發的機械環境影響,容易與艦船發生共振和喘振等現象。通常,振動源包括三個:1)母艦上各部件機械運動產生的非重復性強烈沖擊,如發動機、螺旋槳、艦炮的射擊等;2)海浪拍擊引起的重復性低強度的振動,如海浪拍打、甲板風等氣流的干擾和吹襲;3)在彈射和著艦過程中,艦載機會受到縱向/橫向大過載、大沖擊[21]。

這些機械振動和腐蝕環境的相互作用會誘發應力腐蝕開裂或腐蝕疲勞,導致彈性元件發生位移,電子元器件發生損傷、斷裂和松動等。如,振動可能導致元器件導線折斷,構件變形,導致電路中瞬間短斷路及失效率增加,接點開閉不正常等故障。

2.2.2 電磁環境

海軍飛機上裝有大量電子設備,這些設備在運行過程中會產生復雜的電磁場環境。其中,電場的存在,會使得金屬表面有電流流過,導致金屬間產生陽極導電絲或陰極枝晶,還會加快離子的遷移速度,從而加速腐蝕,導致系統提前故障。磁場則會使溶液中的帶電離子受洛倫茲力作用產生磁流體力學流動(MHD)現象[22],導致帶電離子運動速率加快,離子遷移速率、電化學反應速率增大,促進腐蝕過程,導致機載設備性能下降。

3 腐蝕防護技術

對機載電子設備進行防護,要在設計和使用過程中,綜合考慮結構設計、選材、表面涂覆、密封和灌裝工藝以及檢查、維護和保養等方面,合理使用多種防護技術或方法,從而達到良好的防護效果,用小成本實現大效益。

3.1 合理的結構形式

合理的結構形式,能有效避免因結構設計不合理而對電子設備產生的不利影響,提高機載設備的環境適應性。在機載設備結構設計中,應注意以下幾點:

本刊訊 2016年6月13日,北京市“東四——朝陽門——建國門”學區“讀紅色經典 鑄理想信念”——紀念建黨95周年誦讀活動在北京史家小學高年級部禮堂舉行。北京市東城區委宣傳部副部長王鐵峰、東城區委教育工委書記馮洪榮、東城區教委主任周玉玲、東城區政府教育督導室主任付葵、東城區委教工委副書記劉藻、東城區教育紀工委書記劉宏明、東城區教委副主任尤娜、東城區政府教育督導室副主任段勇、東城區教委副處級調研員王守仙出席活動。來自北京市東城區委宣傳部理論科,東城區委教育工委、東城區教委的領導以及東朝建學區內的16個單位的黨員教師400余人參加活動。

1)盡量采用模塊化設計[23],將各模塊單元進行適當的密封、屏蔽及抗振處理,然后進行拼裝,或采用整體澆筑法,防止產生縫隙腐蝕等與幾何形狀有關的腐蝕形態。

2)對于易腐蝕部位,接觸截面厚度應盡量相近,避免因載荷或機械應力造成薄弱區域變形,誘發應力腐蝕。

3)防潮、防濕設計。設置低點排水管,以便飛機停放時設備中的水分均能排出;將設備中貫穿件的數量保持在最低限度以減少濕氣侵入,當需要貫穿件時,使用O形密封圈和墊圈進行密封;對于接線入口,使用并水平安裝(通過垂直側)“L”型電連接器,位置遠高于外殼底部。

4)應避免和減少局部應力集中,如零部件的棱邊處要設計成圓弧,避免應力集中,產生應力腐蝕;還應提高涂覆工藝,在裝配中應盡量避免產生較大的殘余應力。

5)正確恰當的設備安裝。航空電子設備的安裝方式應允許設備周圍有足夠的氣流,并使設備保持在離隔間地板上至少1/2英寸的高度[18]。

6)采取一定的措施減少電磁波的泄露。如天線盡可能采用銅接地板,并保證天線與機體有良好的電接觸,減小接地電阻[24]。

7)在設計時采取有效的措施除濕、降溫和祛除鹽霧,去除電子系統工作環境中的腐蝕介質,這是簡便、有效且治本的防腐措施之一。例如,對機載雷達而言,通常在天線外加裝天線罩,并在罩內安裝除濕裝備使艙內濕度降到60%以下,并把發射方艙、工作方艙等設備安置在工作房內,同時在房內加裝環境控制設備,進行溫、濕度調節,從而減緩腐蝕的發生。

3.2 材料的選擇

材料的選擇應綜合考慮電子設備的結構特點、使用環境和性能以及材料可能發生的腐蝕類型等因素,結合材料特性,對材料進行評價,從而選擇耐蝕、經濟且合理的材料。通常,材料選擇主要考慮以下幾點。

1)根據服役環境,優先選擇耐蝕且合理的材料,這是電子設備防腐的最有效的措施之一,也是防腐設計的關鍵一步。充分了解材料在各種環境中可能發生的腐蝕類型和材料的使用范圍,針對不同環境對標對表分析,選用合適、合理的材料。如,鎂合金廣泛應用于天線結構、底盤、支架和框架等航空電子系統中;鋁合金用于設備外殼、安裝架和電連接器外殼中;高分子材料一般用在天線罩等結構。

2)所選材料不僅要耐蝕,而且要滿足力學、電氣和機械等性能。例如,在溫度不高且受力允許情況下,優先選擇高分子材料;對于受力較大的結構,應注意防止發生腐蝕疲勞或開裂,等。

3)注意材料的相容性。同一設備應盡量使用同種材料,避免異種金屬材料接觸,若不可避免,則應盡可能采用電位相近或電位差小于0.25V的金屬對[25],避免發生電偶腐蝕,對電位差較大的,可以通過加絕緣襯墊或者涂鍍層等方式進行隔離;要避免“小陽極大陰極”現象,即應把小零件作為電偶對中的陰極;避免所用材料與金屬的不相容而發生反應釋放腐蝕性氣體或物質。

4)據需優先選用抗霉性好、耐老化、耐熱分解、吸濕性低、與金屬不發生腐蝕反應,且具有良好的介電和絕緣性能的非金屬材料。

5)材料的選擇還應注意與其他防腐工藝合理配合。如緩蝕劑涂覆、密封、電化學保護等。

3.3 表面涂覆

表面涂覆主要作用是增強抗蝕能力,保護導電表面[26]。實際應用中,應根據實際服役環境和材料的性能選擇合適、具有良好“三防”性能且對設備性能影響較小的涂覆材料。

涂層防護是較為常用的表面涂覆手段。例如,對于天線及雷達其他外部結構件,底層可選用富鋅涂料,對易處理的表面采用無機富鋅涂料,對難處理的表面采用環氧富鋅涂料,富鋅涂層可對金屬材料起到良好的電化學保護作用;中間層一般選擇環氧云鐵涂層,對腐蝕介質具有良好的阻隔作用;面層宜選用丙烯酸聚氨酯涂層,耐候性好。其中,鋁合金天線通常采用環氧鋅黃底漆和氯化橡膠面漆,天線罩表面采用環氧聚酰胺底漆和氯化橡膠或丙烯酸聚氨酯面漆。

另外,對于機載設備,噴涂電子電氣型緩蝕劑也是一種使用方便、可靠且性能優異的重要防護手段[27~30]。電子設備型緩蝕劑具有良好的水置換性和滲透性,能迅速去除水分等腐蝕介質,有效抑制或減緩腐蝕,且不會對元器件的電氣性能產生影響。研究表明,TFHS-20、Cor-Ban 35和DJB-823、Super CORR-A等緩蝕劑均具有良好的防護效果,且對電連接器等電子元器件的性能影響較小[31]。

3.4 密封和灌裝工藝

在使用維護中,要始終保持設備具有良好的密封性,應根據機載設備可能遭受的濕熱、酸性鹽霧等腐蝕環境特點,選用密封效果最佳的密封材料和類型,進行密封或灌裝處理,避免鹽霧、濕氣等腐蝕介質與線路或元器件接觸而發生腐蝕。

通常,電子設備采用殼體和密封蓋板進行封裝隔離。蓋板內嵌密封圈或密封襯墊,密封襯墊可選用含銀的導電襯墊,能有效保證電磁屏蔽。維護中要注意以下幾點:避免因載荷引起變形導致密封失效;密封位置應保證便于檢查和保養;結構間隙恰當,保證密封材料涂覆面積,使密封材料粘結可靠,還應避免縫隙腐蝕的發生。如對于高頻電路盒體、饋線原件內腔等,一般采用密封的方式進行防護;對于一般結構件,可以通過更換密封膠條,恢復其密封性能,或在連接處加裝密封圈以保證密封性能。

有時,還要對元器件或零部件進行灌裝處理,即把元件嵌入封閉的材料中,使其與周圍環境隔離[25]。通常,灌封后的電子元器件和零部件能實現較好的“三防”性能,而且還能承受較高的沖擊振動的影響,保證電子系統正常運行。如變壓器等高壓器件主要采用灌封的方式,將金屬與大氣隔絕,從而有效地控制設備的腐蝕速度,減緩腐蝕的發生。

3.5 檢查、維護和保養

相比于陸基設備,艦載機設備處于更加復雜惡劣的環境中,其保養和維護難度更大。在使用、維護和保養過程中,一定要循規蹈矩、依章施策,切忌馬虎大意。

機務人員要熟悉電子設備各種材料的腐蝕失效模式和類型,對易腐蝕的部位要加大檢查和維護力度,并做好相關的防護措施,按照要求定期檢查并清理腐蝕產物和污物,這是一種簡單有效的防護措施。飛機在使用和維護過程中,灰塵、金屬屑及其他污染物可能會在設備內積聚,若不及時清除,可能會加重腐蝕或造成其他損傷。如殘留在艙室內的灰塵等介質,會成為霉菌等的養料,導致電子材料發生微生物腐蝕;殘留的金屬屑可能會劃破材料表面,破壞表面防護層,導致基體發生腐蝕。同時,要定期進行表面防護處理,如涂覆相應的涂層或TFHS-20、DJB-823等緩蝕劑,以提高元器件的防護性能。

4 結語

本文基于海軍飛機機載設備服役環境特點,從氣候和平臺環境兩方面分析了影響機載設備和元器件腐蝕的主要因素,其中,溫度、濕度、鹽霧和霉菌以及振動、電磁場環境等的交互和協同作用,使機載設備腐蝕更為嚴重,防護指標越來越苛刻。因此,在實際腐蝕防護過程中,要整體布局,結合多種防護手段,從結構設計、材料選擇、表面防護、檢查和維護等方面綜合考慮,選用合理可靠的防護措施,提高設備的可靠性,以滿足海洋環境惡劣的環境適應性要求。