大型閉式機械壓力機偏心齒輪的配重計算

王 菲,孫宗建

(江蘇省徐州鍛壓機床廠集團有限公司 研究院,江蘇 徐州 221116)

大型閉式機械壓力機多采用雙點、多點結構,滑塊的運動由多組偏心體、連桿共同驅動。偏心齒輪作為驅動結構的重要零部件,其加工精度也將直接影響到壓力機的使用性能。在利用立式車床加工偏心齒輪時,偏心齒輪隨著工作臺一起轉動,因偏心齒輪結構的不對稱性,使得偏心齒輪的重心和工作臺的回轉中心不重合,從而產生離心力,工件振動,直接影響偏心齒輪的加工精度,還會加大車床零部件的磨損。因此,合理的配重方案將可以解決上述諸多問題。

本文借助SolidWorks 設計軟件進行模擬計算,對偏心齒輪加工時配重的放置位置、形狀和質量進行講述,同時對計算配重時的注意事項進行介紹。

1 創建偏心齒輪模型

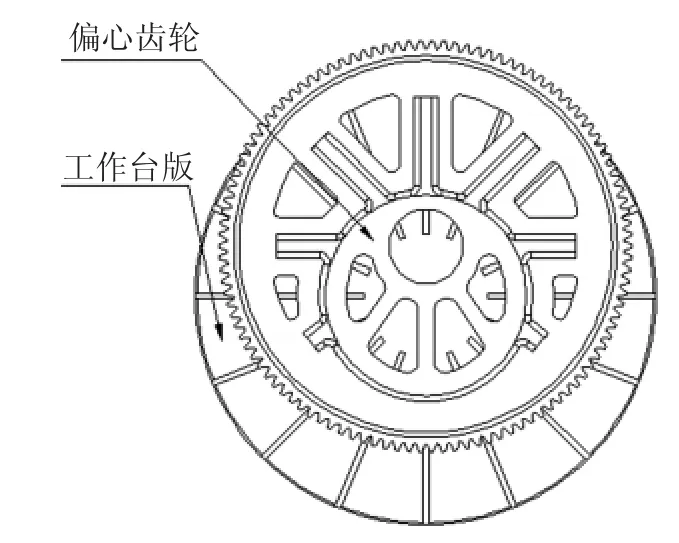

首先利用SolidWorks 設計軟件,建立偏心齒輪模型。如圖1 所示。

圖1 偏心齒輪模型

圖中,偏心體外圓A 和內孔B 都為需要加工面,在模型創建完成后,需要對模型添加相應的材質屬性,使得模型的重量與實際產品重量基本一致。

2 模擬裝配位置

如圖2 所示為模擬立式車床加工偏心齒輪偏心體外圓時的示意圖。需將偏心齒輪偏心體的中軸線與工作臺的回轉中心軸重合。為簡化計算,圖中未裝配立式車床工作臺卡盤以及偏心齒輪的夾具、固定墊塊。

圖2 裝配模擬示意圖

利用立式車床加工偏心齒輪時,需要注意立式車床的工作臺直徑大小要與偏心齒輪的尺寸相匹配,即選定立式車床型號。立式車床工作臺上T 型槽的位置分布、數量和卡盤尺寸是影響配重塊位置、大小形狀的重要因素。在設計配重塊大小和位置時,還需要結合以上數據和偏心齒輪的相關外形尺寸,從而確保設計的配重塊、卡盤、偏心齒輪三者間不能出現干涉的情況。

3 配重塊設計計算

配重塊設計時,主要是確定配重塊的擺放位置和質量,并結合實際情況確定配重塊的形狀大小。

通過SolidWorks 設計軟件的質量屬性選項可計算出偏心齒輪的重心坐標值。如圖3 所示,重心Z 坐標值與回轉中心坐標值差ΔZ=-48.076,根據力矩平衡狀態原理,此時配重塊應放置在回轉中心Z 軸的正方向上,最終使得ΔZ 等于零或者無限接近于零。

圖3 偏心齒輪質量屬性

通過模擬計算,最終采用扇形配重塊,內環中間位置需要避開工作臺板卡盤位置,如圖4 所示。

如圖4 所示,此時重心Z 坐標值為0.001,重心與回轉中心基本重合,即計算出的配重塊可以在實際加工中使用。

圖4 添加配重塊后質量屬性

以上為立式車床加工偏心齒輪偏心體外圓時的配重塊計算,在利用立式車床加工偏心體內孔時,只需要在模型裝配時,將偏心齒輪偏心體內孔中軸線與工作臺的回轉中心軸重合,重復上述步驟即可。

4 注意事項

在配重塊設計時,不僅要考慮零部件結構尺寸、加工能力等實際生產情況,還要在保證產品加工精度要求的前提下,達到提高加工效率的目的。因此在設計配重塊時需要注意以下問題:

(1)需要考慮加工設備的安全旋轉操作空間,在布置配重塊時,應避免因配重塊超出工作臺而造成的磕碰、傷人等問題。

(2)為更精確地模擬實際加工情況,可以在創建模型時將實際加工中所用到的墊塊、夾具等附屬零件進行添加并計算結果。

(3)大型配重塊應設計起吊孔,方便吊裝,也可考慮采用分體拼裝式結構,減少單塊重量,方便現場搬運。

(4)配重塊可以設計成不同規格大小的,便于實際使用時進行調節,同時要兼顧能與工作臺或者相互間進行可靠有效的固定連接。

(5)當有不同規格尺寸的同類零部件需要加工時,可以借助仿真軟件設計出通用的配重塊,從而達到節約成本的目的。

5 結論

通過本文所述方法加工的偏心齒輪,各項加工精度均能符合要求,且較以往的偏心齒輪精度有明顯提高。該偏心齒輪已廣泛應用于6300kN、16000kN等大型閉式機械壓力機中,更進一步驗證了該方法在加工偏心齒輪時的可行性。