一種中卡汽車縱梁折彎模具的研發應用

祝興民,莫云霞,何清月,于學軍

(國機鑄鍛機械有限公司,山東 濟南 250306)

1 引言

商用車車架大梁加工工藝主要有兩種生產方式:一種為傳統的整體折彎成形工藝,采用大型壓力機或組合模具進行生產。這種工藝采用固定形狀的模具,柔性差,因折彎后彈性回復量不同造成折彎工藝調試過程復雜,且模具修復、調整困難;另一種為輥壓成形工藝,其流程為分條—輥壓—三面沖孔—切割—折彎—鉚接工藝;前者主要使用于異型大梁的生產,在輕卡中較為普遍使用。輥壓成形工藝相對于整體折彎成形工藝,更加柔性。一些商用車中卡汽車大梁配件廠商提出先采用輥壓成形、然后折彎的生產方式。在此背景下,研發出了適用于中卡汽車大梁的折彎機及折彎模具。

生產工藝流程的相近,加工設備的功能也相似,中卡大梁折彎模具借鑒了部分重卡大梁折彎模具成功的經驗,大大提高新研發的中卡大梁折彎模具成功的概率。

2 汽車大梁數據對比分析

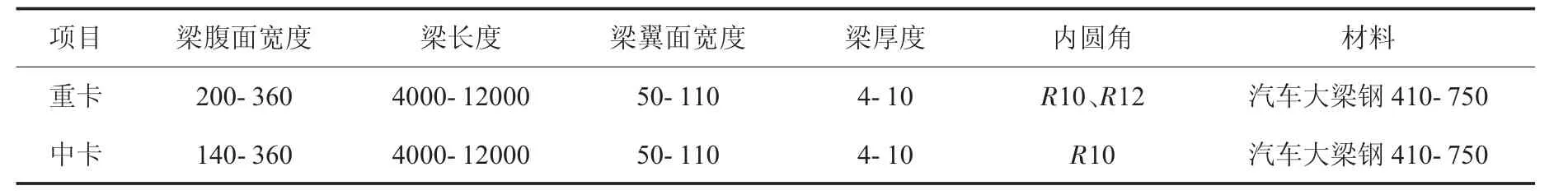

如表1 所示為重卡和中卡汽車大梁所有材料對比。

表1 重、中卡汽車大梁材料對比

如表所示,中卡和重卡汽車大梁所用的材料、板材厚度、梁翼面寬度、最大腹面寬度都相同,則折彎所許用的折彎力相同,折彎模具零件的強度不能減弱;重卡折彎梁的最小腹面寬度是200mm,而中卡折彎梁最小腹面寬度為140mm,則意味著模具中間支撐和夾緊部分要比原來的小60mm。

3 模具結構的分析

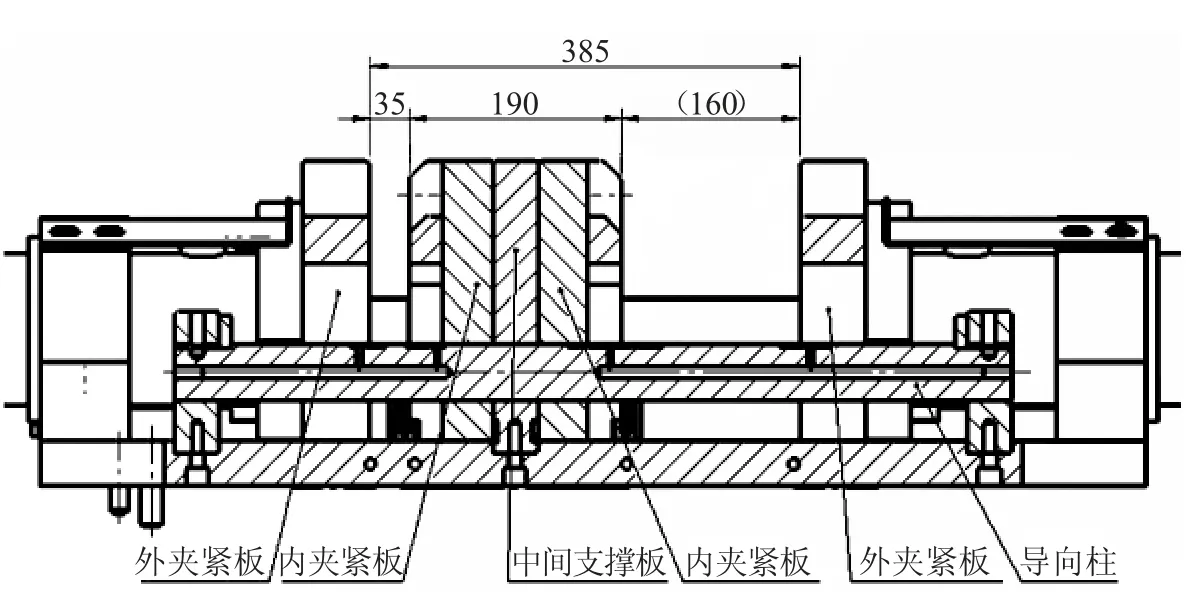

如圖1 所示,重卡折彎模具大部分采用平板結構,對重卡大梁彎折彎模具的主要支撐件、夾緊板等加載最大載荷進行有限元分析,發現折彎模具部分的內夾緊板是受力薄弱環節,其應力如圖2 所示,其剛性強度剛剛能滿足CrWMn 最大承載要求。

圖1 重卡折彎模具結構截面剖視圖

圖2 折彎側內夾緊板應力圖

中卡折彎模具的最大折彎力和夾緊力相對重卡大梁折彎機來說沒有變化。按材料750L、δ10mm 厚度,腹面寬度360mm,翼面高度110mm 計算,最大折彎力1100kN,夾緊力最大150kN。

重卡折彎模具的兩內夾緊板和中間支撐板的總厚為190mm,中卡需要折彎的最大梁與重卡需要彎折彎的最大梁的尺寸數據是相同的,故折彎模具所需承載的最大折彎力和夾緊力是相同的;而中卡最小折彎梁的腹面內寬度是140,故中卡的折彎模具的兩內夾緊板和支撐板寬度為130,按比例縮小,內夾緊板的剛性和強度是遠遠達不到折彎最大梁的承載要求。

4 模具結構設計及優化

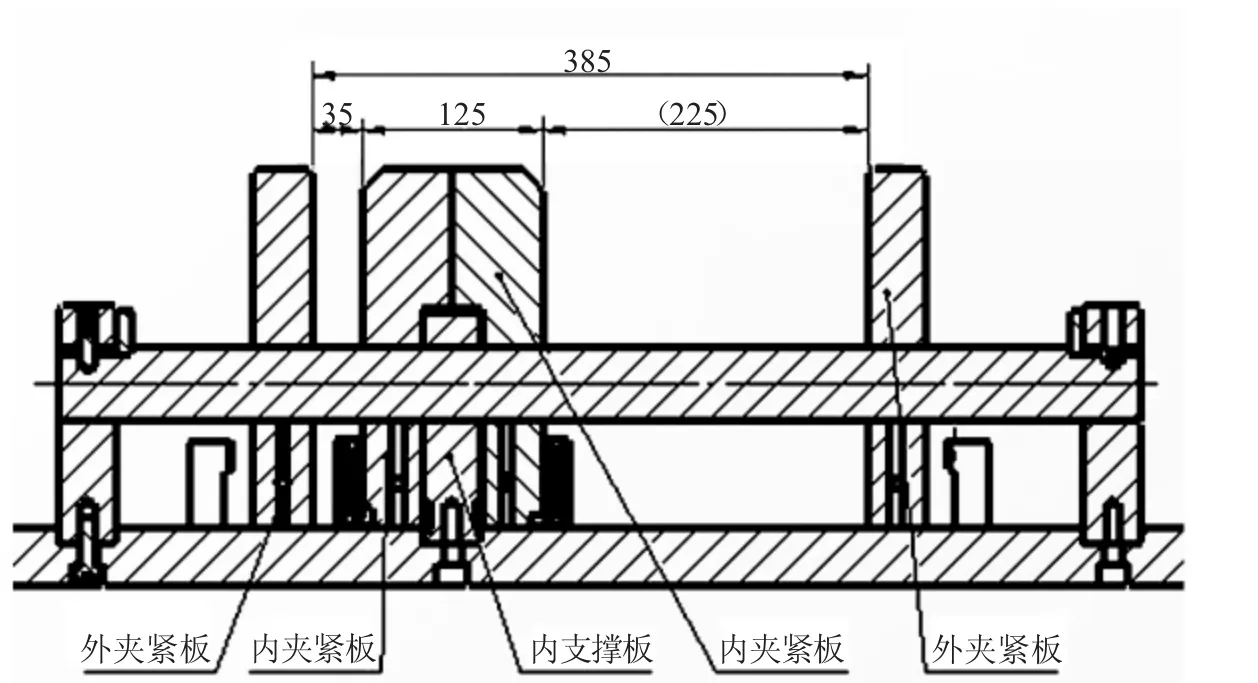

通過建立多種數值模型,然后加載極限最大載荷進行有限元分析,進行數值模擬。如圖3 所示,內夾緊板和中間支撐板采用空間凹凸結構。

圖3 中卡折彎模具結構截面剖視圖

建立固定部分內側夾緊板的數值模型,加載最大承載,產生的應力圖如圖4 所示,產生的最大應力為3.5×108N/m2,小于屈服力7.5×108N/m2,其剛性強度滿足最大承載要求,故固定側折彎模具采用空間凹凸的雙導柱結構,是可以采用的。

圖4 固定部分內夾緊板應力圖

建立折彎部分內夾緊板的數值模型,加載最大承載,產生的應力圖如圖5 所示,通過數據發現,內側導向柱處,產生的應力為7.53×108N/m2,大于材料的屈服力7.5×108N/m2,故折彎側模具的雙導柱結構存在著損壞的大概率風險,需要結構進行優化。

圖5 內夾緊板應力圖

建立多種折彎側模具的數值模型,進行嘗試;采用導向柱+T 型槽塊導向的空間凹凸結構,能滿足最大承載要求,優化后結構應力圖如圖6 所示。

圖6 內夾緊板應力圖

通過數據發現,內側R 角處是產生應力最大處,應力為6.2×108N/m2,小于材料的屈服力7.5×108N/m2,故折彎側模具的采用導向柱+T 型槽塊導向的結構是行得通的。

故固定部分采用雙導向柱+空間凹凸結構,折彎側模具采用單導向柱+T 型槽塊導向的空間凹凸結構,新研發的折彎模具是能滿足中卡汽車大梁折彎的需求的。

5 結論

通過對折彎模具的有限元數值模擬,可以比較容易地得到模具在工作過程中的應力分布情況,發現結構設計中存在的問題,進而根據計算結果對模具設計進行優化,得到較好的設計結果。