“碳中和”目標下分布式制氫技術優選

陳 健 卜令兵

西南化工研究設計院有限公司

0 引言

工業革命以來,在經濟高速發展的同時,全球氣溫上升趨勢明顯,區域性甚至全球性氣候災難頻發,氣候變化已經成為人類面臨的共同挑戰[1]。為了應對全球氣候變化,實現人類社會文明進步與地球生態系統的可持續發展,第21屆聯合國氣候變化大會通過了《巴黎氣候協定》,提出在2050年左右達到二氧化碳“凈零排放”的目標,即碳中和。2020年9月,國家主席習近平在第七十五屆聯合國大會一般辯論上宣布我國“二氧化碳排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和”。

在全球低碳發展大趨勢下,氫能作為一種綠色清潔能源正逐步發展壯大,成為重點發展產業。國際氫能委員會預測,到2050年,氫能將占全球能源需求的18%,市場規模將達到2.5萬億美元,氫能的普及將助力每年減少60×108t以上的二氧化碳排放量[2]。美國、歐盟、日本都出臺了相應的氫能戰略規劃,我國將“氫能與燃料電池”作為戰略新興產業,并相繼發布了《中國氫能源及燃料電池產業藍皮書》和《中國氫能源及燃料電池產業白皮書》;白皮書指出,氫能將成為我國能源體系的重要組成部分,預計到2050年,我國氫氣需求量接近6 000×104t,在終端能源體系中的占比約為10%,而交通運輸領域用氫量將達到2 458×104t,全國加氫站達到10 000座以上,氫能將實現在交通運輸和工業領域的普及應用。

氫氣在使用過程中無碳排放,但是,氫氣屬于二次能源,由其他一次能源生產而來,如何降低生產過程和儲運過程的碳排放,實現真正意義上的碳減排是氫能發展的重要課題。筆者從氫氣的運輸過程入手分析了站內分布式制氫的必要性,進而對各種制氫方式進行了對比分析,從制氫方式單位氫氣的二氧化碳排放量數據對比發現,在“碳中和”目標下,以水電解制氫和氨分解制氫為基礎,結合“綠電”這一可再生能源,可實現氫氣的“綠色”生產。

1 分布式站內制氫的必要性分析

氫氣作為交通動力燃料,其質量能量密度是汽柴油的3倍以上,是車用液化氣(LPG)和壓縮天然氣(CNG)的2倍以上;但是由于氫氣的比重小,氣態氫氣的體積能量密度不到LPG的1/8和天然氣的1/3,液態氫氣的體積能量密度不到汽、柴油的1/3,LPG和天然氣的1/2[3]。作為能量的載體,體積能量密度的大小,直接影響存儲和運輸的經濟性和碳排放。

氫氣的運輸方式包括壓縮氫氣(CH2)輸送、氫氣專用管道輸送、液化氫氣(LH2)輸送、液體有機物氫載體(LOHC)輸送、金屬合金儲氫輸送等方式,其中前3種是目前采用的方式,而液體有機物氫載體(LOHC)輸送和金屬合金儲氫運輸目前還未推廣應用[4-6]。

壓縮氫氣運輸和氫氣專用管道運輸屬于高壓氣態運輸,氫氣壓縮至高壓后經長管拖車或管道輸送至加氫站,目前大多數加氫站接收、存儲和運營的是高壓氣態氫氣。長管拖車(牽引車和管束車)自重約36 t,滿載可裝填0.315 t氫氣,在加氫站氫氣的卸載率為70%~85%,即每次凈運輸0.252 t氫氣。作為目前主流的氫氣運輸方式,長管拖車運輸技術成熟,規范完善。然而,長管拖車的氫氣運輸質量不足自身重量的1%,而且卸載時間長,運輸效率低,運輸成本高,加氫站數量較少時運輸成本高達4.7元/kg,當加氫站網絡的數量達到8個后,運輸成本約2.3元/kg[4]。將氫氣加壓至20 MPa,大約消耗能量14 MJ/kg,即氫氣加壓的過程需要消耗大約10%的氫氣能量。因此,未來燃料電池車規模發展壯大以后,依靠長管拖車運輸的方式,不僅效率低,而且在增壓和運輸過程存在較大的能量損失和二氧化碳排放。

目前全球氫氣管道總長度已經超過16 000 km,主要用于向煉化和化工單元輸送氫氣。在美國、加拿大及歐洲的多個工業區都有氫氣管道,直徑大約0.25~0.30 m,壓力范圍1~3 MPa,流量在310~8 900 kg/h。氫氣專輸管道投資成本高,比天然氣管道的成本高50%~80%,并且氫氣輸送成本很高,加氫站規模在150 kg/d時達到60 元/kg,加氫站規模達到1 500 kg/d時降低至6 元/kg[4],如此高的輸送成本不適合向分散布置的加氫站輸送氫氣。

液氫的體積密度是70.8 kg/m3,體積能量密度達到8.5 MJ/L,是氫氣20 MPa運輸壓力下的4倍。運輸液氫的槽罐車容量大約65 m3,每次可經運輸氫氣4 000 kg,相當于16輛長管拖車的氫氣經運輸量,運輸效率高,運輸成本低,規模化的液氫運輸成本低至0.4 元/kg[4],是最經濟的氫氣運輸模式。但是,氫氣的液化溫度非常低,常壓下的液化溫度低至-252.76 ℃,并且氫氣的液化臨界溫度是-239.96 ℃,不能通過加壓的方式實現-240.00 ℃以上氫氣的液化。要實現氫氣的液化,技術難度大,裝備要求高,投資巨大,液化成本高,規模為30 000 kg/h的氫氣液化成本為4.5元/kg。而且氫氣的液化過程能耗很高,當液化量很少時,氫氣的液化能耗甚至超過氫氣的熱值,當液化量達到1 000 kg/h時,液化能耗仍然高于40 MJ/kg,接近氫氣高熱值的30%。因此,采用液氫運輸雖然運輸成本低,但是在液化環節能耗和成本高。

目前,在氫氣的制取、儲存和運輸、加注這三個氫能供應的主要環節中,儲存和運輸環節占總成本的35%~55%[3],占比最大。因此,從降低氫能利用的成本角度,降低氫氣的儲存和運輸成本是關鍵。從減少二氧化碳排放考慮,氫氣的儲運過程伴隨著大量的能量消耗,能量消耗意味著二氧化碳排放,即儲運過程二氧化碳的排放量大,會削弱氫能應用的二氧化碳減排效果。因此,取消氫氣運輸過程的分布式站內制氫不僅可以節約成本,還可以大幅降低由于氫氣的壓縮和運輸帶來的二氧化碳排放量。

2 分布式制氫技術分析

目前已建和在建加氫站的規模為500 kg/d和1 000 kg/d,對應的制氫裝置規模為250 m3/h和500 m3/h,適用于這種小規模的制氫技術有天然氣蒸汽轉化制氫、甲醇裂解制氫、水電解制氫和氨分解制氫[7-12]。

2.1 天然氣蒸汽轉化制氫

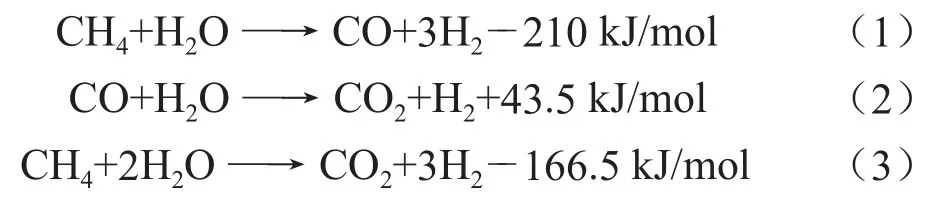

天然氣蒸汽轉化制氫的工藝流程如圖1所示,天然氣經壓縮預熱后進行脫硫,將天然氣中的有機硫和無機硫脫除至催化劑允許的2×10-7以下;脫硫后天然氣與水蒸氣進入轉化爐,在鎳催化劑的作用下發生轉化反應,轉化反應如式(1)所示,轉化反應溫度700~800 ℃;轉化后的富氫氣進入變換反應器進行變換反應,變換反應如式(2)所示;總反應如式(3)所示。變換后的富氫氣經變壓吸附工藝(PSA)提純至產品氫氣,變壓吸附的解吸氣與部分天然氣作為轉化反應器的燃料。每生產1 m3氫氣天然氣蒸汽轉化制氫的消耗為:0.5 m3天然氣、1.7 kg鍋爐給水、0.2 kW·h電。天然氣制氫可借助完善的天然氣輸配和城市燃氣基礎設施,實現分布式站內制氫,目前小型撬裝天然氣制氫技術正逐漸成為部分加氫站的選擇。

圖1 天然氣蒸汽轉化制氫工藝流程圖

2.2 甲醇裂解制氫

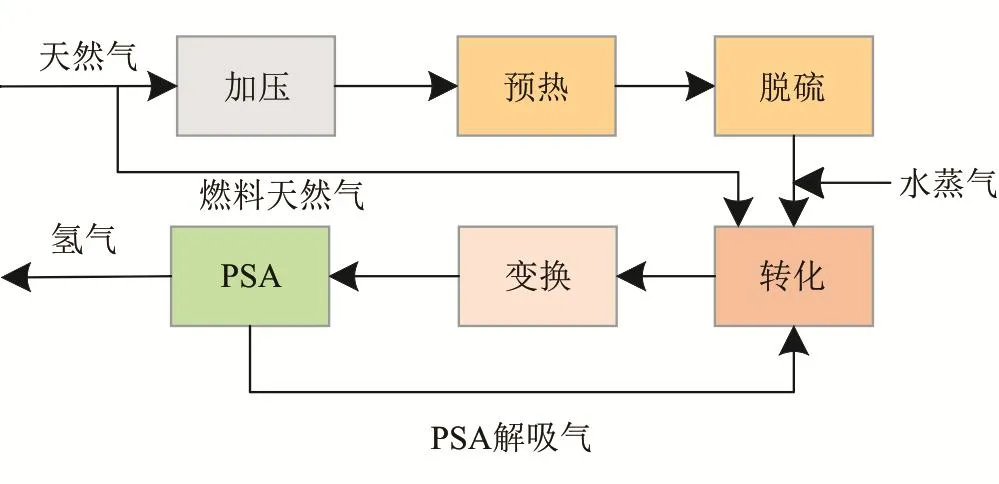

甲醇裂解制氫[13]的工藝流程如圖2所示,甲醇和脫鹽水的混合物加熱至270 ℃左右,在催化劑的作用下發生裂解和變換反應,反應方程為式(4)、(5),總反應如式(6)所示。甲醇裂解制氫是吸熱反應,所需熱量由導熱油鍋爐提供。反應生成的含氫混合氣體經變壓吸附提純至產品氫氣。每生產1 m3氫氣甲醇裂解制氫的消耗為:0.65 kg甲醇、0.38 kg脫鹽水、0.17 m3燃料天然氣、0.1 kW·h電。甲醇裂解制氫技術成熟,工藝流程簡單,作為原料的甲醇儲運方便,適合加氫站內小規模制氫的應用場景。

圖2 甲醇裂解制氫工藝流程圖

2.3 水電解制氫

水電解制氫的工藝簡單,在兩個浸沒于堿液中的電極間加一個直流電壓,便可使堿水溶液發生電解反應,分別從兩個電極得到氫氣和氧氣,經純化后氫氣可達到99.999%。電解液一般為濃度20%~30%的KOH水溶液。每生產1 m3氫氣水電解制氫的消耗為:4.5~5.5 kW·h電、0.82 kg除鹽水。水電解制氫技術反應原理簡單、能耗高、生產規模小(目前單臺最大產氫量為1 000 m3/h),可用于加氫站內分布式制氫。

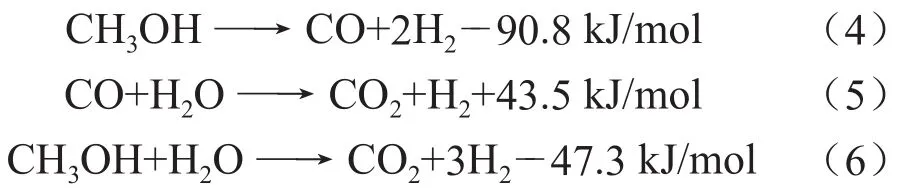

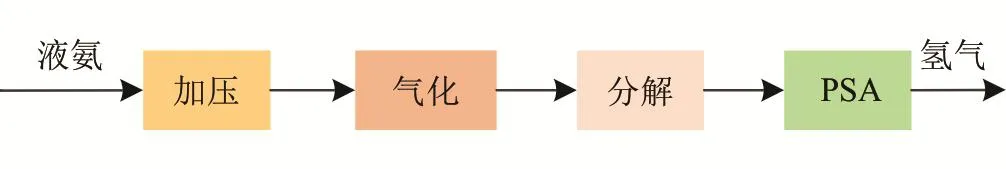

2.4 氨分解制氫

氨分解制氫[14-15]的工藝流程如圖3所示,加壓氣化后的液氨在氨分解爐內發生分解反應,反應方程如式(7)所示,氨分解爐內裝填鎳催化劑,反應溫度為800~870 ℃,氨分解爐采用電加熱或者采用以變壓吸附解吸氣和氨為燃料的燃燒加熱。氨分解的粗氫氣為75%的氫氣和25%的氮氣,粗氫氣冷卻后經變壓吸附提純后得到產品氫氣。每生產1 m3氫氣氨分解制氫消耗為:0.55 kg液氨、0.85 kW·h電。氨分解制氫工藝簡單,生產過程無二氧化碳排放,裝置容易小型化,適合加氫站內分布式制氫。

圖3 氨分解制氫工藝流程圖

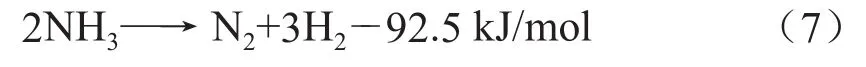

2.5 “雙碳”目標下分布式制氫技術比較

不同制氫方式所消耗的原料不同,所排放的二氧化碳數量有明顯的差異,為了全面考察氫氣的碳足跡,將制氫過程的二氧化碳排放分為直接排放和間接排放,其中直接排放主要包含制氫反應過程和燃料燃燒過程所產生的二氧化碳排放,間接排放包含生產制氫原料過程所產生的二氧化碳排放。天然氣蒸汽轉化制氫和甲醇裂解制氫在生產氫氣時既有直接二氧化碳排放,又有間接二氧化碳排放;水電解制氫和氨裂解制氫只有間接二氧化碳排放,各種分布式制氫的二氧化碳排放量如表1所示。由表1可以看出,水電解制氫和氨分解制氫的直接二氧化碳排放量為零,天然氣蒸汽轉化制氫的直接二氧化碳排放量為10.91 kg(CO2)/kg(H2),小于甲醇裂解制氫的13.64 kg(CO2)/kg(H2);天然氣蒸汽轉化制氫的間接二氧化碳排放量最低為2.15 kg(CO2)/kg(H2)(未計算天然氣開采的二氧化碳排放,甲醇生產的二氧化碳按照煤制甲醇計算[16]),(目前用電網的電進行)水電解制氫的間接二氧化碳排放量最多,為53.89 kg(CO2)/kg(H2)(目前我國電網以火電為主,按照火電計算的二氧化碳排放量,這是一個動態變化的數據,隨著所用電中“綠電”比例增加,該數值會相應減小),氨分解制氫的間接二氧化碳排放量為27.8 kg(CO2)/kg(H2)與甲醇裂解制氫相當(以天然氣制合成氨計算液氨的二氧化碳排放量[17]);天然氣蒸汽轉化制氫的總二氧化碳排放量為13.06 kg(CO2)/kg(H2),數值最低,水電解制氫總二氧化碳排放量為53.89 kg(CO2)/kg(H2),數值最高,甲醇裂解制氫的總二氧化碳排放量為42.47 kg(CO2)/kg(H2),僅次于水電解制氫,氨分解制氫的總二氧化碳排放量為27.8 kg(CO2)/kg(H2),約為水電解制氫的50%。1個1 000 kg/d的加氫站,采用天然氣蒸汽轉化制氫、甲醇裂解制氫、水電解制氫和氨分解制氫四種制氫方式在制氫過程每年總二氧化碳排放量分別為4 701.6 t、1 529.2 t、19 400.4 t和 10 008 t(每年以 360 d 計)。

表1 不同制氫方式的二氧化碳排放量表 單位:kg(CO2)/kg(H2)

天然氣蒸汽轉化制氫的二氧化碳排放主要是制氫過程的直接排放,甲醇裂解制氫二氧化碳直接排放量和間接排放量都比較大,而分布式制氫的規模小,二氧化碳不便捕集。與1 kg(H2)相同能量的汽油燃燒時二氧化碳的排放量是9.1 kg[18],小于天然氣蒸汽轉化制氫和甲醇裂解制氫的直接二氧化碳排放量。因此,在碳中和目標下,從碳足跡角度分析,分布式天然氣蒸汽轉化制氫和甲醇裂解制氫,在制取清潔能源的同時二氧化碳排放量大,不能達到真正的二氧化碳減排目的。

水電解制氫和氨分解制氫的二氧化碳排放均為間接排放,生產過程無直接的二氧化碳排放,可以通過CCUS和CCS將間接的二氧化碳排放減少或者采用“綠電”和“綠氨”將間接的二氧化碳排放消除。

目前我國的電網以煤電為主,電價較高而且存在地區差異,水電解制氫的成本為3.2~4.3 元/m3[9,10],氨分解制氫的成本為1.8~3.0 元/m3(氫氣成本受液氨價格的影響較大),水電解制氫單位氫氣成本高于氨分解制氫,水電解制氫單位氫氣間接二氧化碳排放量是氨分解制氫的2倍,折算成一次能源氨分解制氫的消耗為水電解制氫的65%[19]。

3 分布式制氫的二氧化碳減排路徑

天然氣蒸汽轉化制氫和甲醇裂解制氫在制氫過程中的二氧化碳直接排放量大,而水電解制氫和氨分解制氫無二氧化碳直接排放,因此,以水電解制氫和氨分解制氫為基礎可開發無碳制氫的技術。

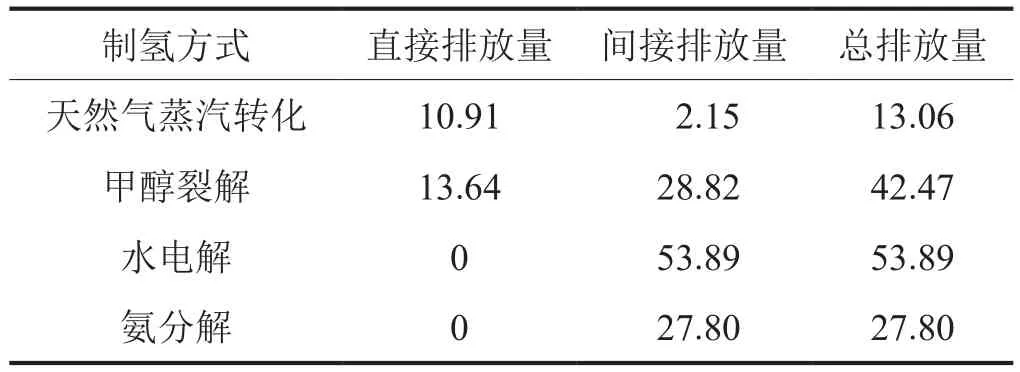

3.1 分布式“綠電”+水電解制氫技術

水電解制氫的二氧化碳排放主要在發電環節,將水電解制氫所使用的電改為“綠電”,即可解決二氧化碳排放問題,如圖4所示的分布式“綠電”制氫流程,即將加氫站的建設與風電、光伏發電建設相結合,在加氫站附近建設風力發電站或者光伏發電站,發電站生產的“綠電”為加氫站提供水電解制氫裝置、氫氣壓縮以及其他配套工程所需的電力,可以實現整個制氫和加氫過程的二氧化碳“零排放”。

圖4 分布式“綠電”制氫流程圖

分布式“綠電制氫”雖然能夠實現二氧化碳零排放,但要面對3個新的問題:選址、儲能和投資。風力發電和光伏發電需要有相應的資源條件,在風力資源和太陽能資源匱乏的地區很難實現分布式的“綠電”生產。風力發電和光伏發電受氣相條件影響較大,電力的供應不穩定,需要開發相應的儲能系統,目前,我國的儲能技術已經逐漸成熟,可用于穩定風力發電和光伏發電的電力輸出[20-21]。加氫站本身的建設資金需求不大,而風力發電站和光伏發電站以及儲能系統的投資較大,甚至遠大于加氫站本身的投資。因此,開發分布式“綠電”制氫的加氫站需要解決選址、儲能和投資三個問題。

在“雙碳”目標下,目前國內外已有多個“綠氫”項目,不過這些項目大都屬于“集中”制氫,為化工、冶金等行業提供“綠色”氫氣,如中國石化于2021年11月30日宣布,投資30億元在新疆庫車建設年產綠氫2×104t的光伏制氫項目。

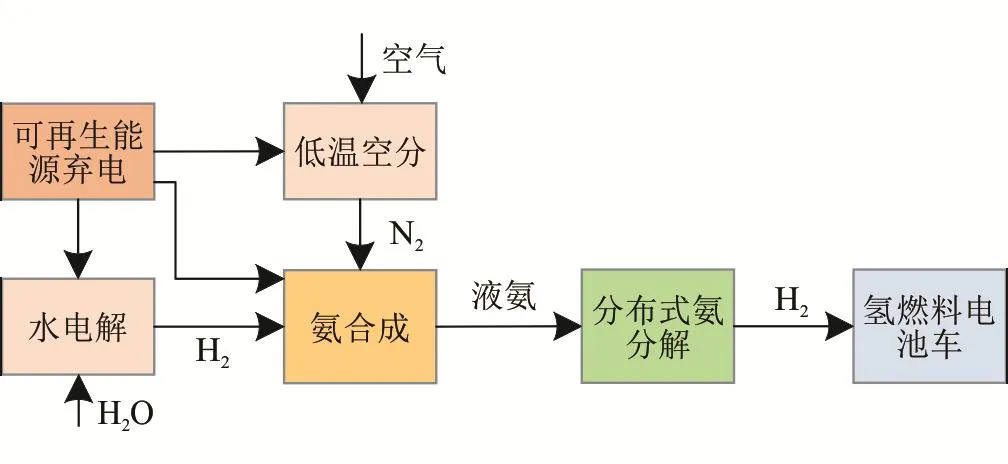

3.2 基于“綠氨”的無碳制氫技術

氨分解制氫的二氧化碳排放主要在氨的生產環節,另外,氨在25 ℃、1.03 MPa或-33 ℃常壓下即可液化,密度為630 kg/m3。相對于氫氣而言,氨更容易存儲和運輸,并且儲運過程更加安全[22]。因此,實現氨的綠色生產即可實現“無碳氨分解制氫”。

合成氨的原料是氮氣和氫氣,二者在高溫高壓催化劑的條件下反應生成氨,因此氨合成過程有二氧化碳排放。同時,氮氣和氫氣兩種原料的生產也有二氧化碳排放。因此,將氨合成過程的能源和原料制取都采用綠色能源,即可生產“綠氨”。目前已有多個“綠氨”工廠項目,2020年12月,丹麥Skovgaard公司牽頭投資建造世界上第一個10 GW的“綠氨”工廠;2020年11月,全球氮肥巨頭CF工業公司宣布將把位于美國路易斯安那州Donaldsonville的工廠部分裝置改造成電解氫裝置,計劃生產2×104t/a的“綠氨”。另外,降低氨合成過程壓力與溫度的研究和應用將會加速“綠氨”生產的推進。

目前我國大規模開發與利用新能源對電力線系統的安全運行和發電質量帶來了嚴峻的挑戰,每年有大量的風電、光電、水電和核電不能并網消納,2020年棄風電量約166×108kW·h,棄光電量52.6×108kW·h,棄水電量約 301×108kW·h[23],棄核電量約233.9×108kW·h[24],總棄電量達753.5×108kW·h。利用可再生能源的棄電進行氫能開發,可實現良好的經濟效益和社會效益。以可再生能源“棄電”為基礎的“無碳”制氫過程如圖5所示。利用風電、光電、水電及核電的棄電進行水電解生產“綠氫氣”,低溫空分生產“綠氮氣”,利用“綠氫氣”和“綠氮氣”生產“綠氨”,“綠氨”以液氨的形式運至加氫站,在加氫站內利用“綠氨”分解制成“綠氫”供燃料電池車使用,氨分解制氫的加熱以“綠氨”為燃料。整個制氫的過程均為綠色能源,且無碳參與,以氨為中間體,解決了氫氣儲運成本高的問題和分布式制氫的碳排放問題。

圖5 “綠氨”無碳制氫流程圖

利用棄電制“綠氨”的無碳制氫技術解決了氨生產過程的二氧化碳排放問題,同樣面臨著挑戰。首先,合成氨工廠“綠電”消耗大,并且需要穩定的電源,因此,“綠氨”適合建在水電站、核電站及大型風電站附近,同時需要建立大型的儲能系統;其次,合成氨過程能量消耗大,需要開發新型高效催化劑,降低氨合成的溫度和壓力,以減少“綠氨”生產的能耗;最后,與加氫站相比,“綠氨”工廠的投資大,周期長,目前“綠氨”工廠建設主要在國外,我國要發展“綠氨”無碳制氫技術還需要國家相關政策支持。

4 結論

1)氫能作為清潔的能源是碳中和的最佳能量載體,然而由于其體積能量密度低,液化困難,造成氫能在儲運環節成本高、二氧化碳排放多,站內分布式制氫技術是降低用氫成本和減少氫氣儲運過程二氧化碳排放的制氫方式。

2)天然氣轉化制氫、甲醇裂解制氫、水電解制氫和氨分解制氫4種分布式制氫技術中,前兩種制氫工藝存在較大的直接二氧化碳排放量,在氫氣利用過程中不能實現真正的二氧化碳減排,后兩種制氫方式沒有直接二氧化碳排放,其間接二氧化碳排放可通過CCUS和CCS大幅降低或通過“綠電”或“綠氨”的生產消除。

3)采用分布式“綠電”和水電解制氫相結合的氫氣生產技術,可實現二氧化碳零排放制氫和加氫,但需要解決選址、儲能和投資問題。

4)采用可再生能源的棄電生產“綠氨”結合分布式氨分解制氫,也可實現二氧化碳零排放制氫,但仍需解決大量連續的電源、高效的合成氨催化劑和投資問題。