“碳中和”背景下的液氫發展之路探討

張 震 解 輝 蘇嘉南 蘭玉岐 安 剛

1. 北京航天試驗技術研究所 2. 航天氫能科技有限公司

0 引言

全球環境問題的凸顯加速了能源結構向降低化石燃料依賴方向的轉型,隨著科學技術水平的進步,清潔無污染的氫能源成為國內外的發展重點。尤其是近幾年,國內外掀起了氫能發展的熱潮,根據國際氫能委員會發布的《氫能源未來發展趨勢調研報告》,預計到2050年,氫能源將占整個能源消耗量的大約20%[1]。

在2020年9月22日習近平主席代表我國提出“30·60雙碳目標”[2]之后,緊接著美國重返《巴黎協定》[3],歐洲宣布2050年碳零排放[4],占全球能源版圖70%的120多個國家宣布21世紀中葉實現碳中和。目前大家已經形成共識,發展以太陽能、風能等為主的新能源,減少化石能源用量,是降低碳排放、實現碳中和的途徑[5]。但是太陽能、風能等可再生能源存在著時間和空間的分布不平衡等問題,需要可儲可供的氫能來實現可再生能源電網的平衡和穩定。

我國能源結構與其他國家有顯著不同,特點是富煤、貧油、少氣,這種情況導致我國能源消費以煤炭為主,而匱乏的石油和天然氣則大量依賴進口,目前我國石油的對外依存度已近70%,天然氣的對外依存度已超40%,在當前的國際緊張形勢下,我國能源安全問題愈發突出,與可再生能源可以結合發展的氫能在國內外迅速推廣,是這一背景下的一種理想替代能源[6]。

建立以可再生能源為基礎的電氫體系,可實現新能源的優勢互補的良性發展,而大規模儲運是氫能發展的瓶頸。由于氫氣密度小,在尚未具備大規模管道輸氫的技術背景下,液氫是解決氫能規模化、商業化儲運供應的理想方式[7-8]。此外,液氫在工業氣體領域、軍事領域也有十分廣闊的應用前景[9]。

筆者以可再生能源與液氫結合的電氫體系為基礎,制訂了基于液氫的產業路徑,分析液氫路線優缺點,探討“碳中和”目標下液氫所應承擔的角色,指出液氫產業鏈需要解決的難題,為今后氫能的規模化、社會化發展奠定基礎。

1 以液氫為路徑的可再生能源電氫體系

以太陽能、風能等為主的可再生能源因時間和空間的分布不平衡,其發電功率不穩定,上網造成電網不穩定,需要其他發電方式調節發電功率來配合新能源電力上網。而在“碳中和”背景下,化石能源發電的占比將極大縮小,難以實現電網功率調節的功能。因此,必須考慮由可再生能源端自身實現調節功能,這就需要大規模儲能。以電解制氫后再液化的液氫進行儲能具有極大的優勢。理論上1 kg液氫可儲電33.6 kWh,單個40 m3液氫罐式集裝箱可儲電8.4×104kWh,100 m3液氫罐可儲電21×104kWh,而50 000 m3的液氫球罐可儲電超過1×108kWh。

儲能的液氫同時作為能源對外供應,如同汽、柴油和液化天然氣那樣運輸到東部能源消耗大的地區以作為交通工具的燃料,在供應富裕時還可作為工業用氣和化工行業的原料。特別是化工行業,不論以何種化石能源制氫,都存在碳排放的問題,且大規模的碳捕集還存在技術難題,對實現“碳中和”目標不利。因此,建議化石能源作為化工原料來使用,特別是碳排放量少的化工過程,將極大減少碳排放,減輕二氧化碳捕集的壓力。

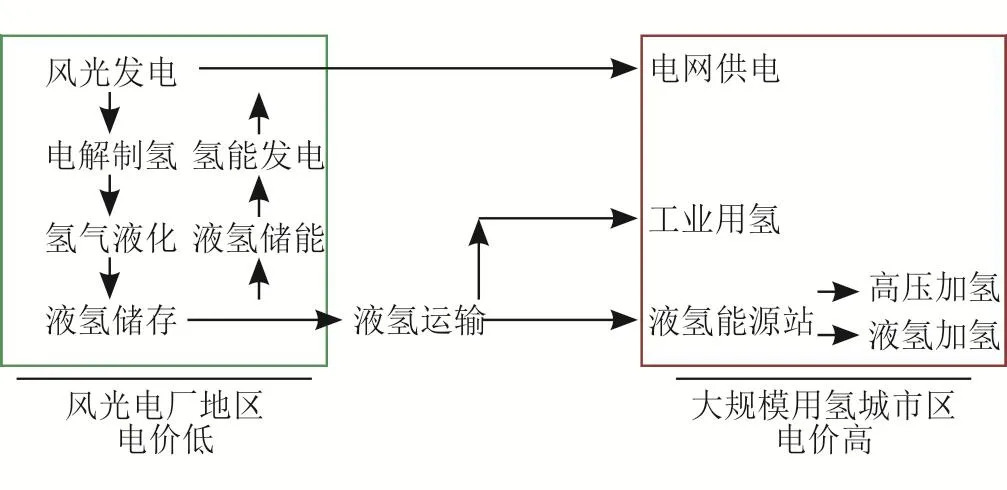

據此,以液氫為路徑的可再生能源電氫體系路線如圖1所示。液氫是可再生能源發電端儲能和能源、工業應用端的重要媒介,也可以說是實現“碳中和”目標的必由之路。

圖1 基于液氫的可再生能源電氫體系圖

2 液氫儲運方式的優缺點

液氫相對于高壓氫氣,具有多項優點,主要在于液氫密度大,可實現儲存和運輸規模大,儲運方便、運輸成本更低,液氫工作壓力低更安全,液氫儲重比高使得相同重量氫儲箱的車輛行駛里程更長,液氫供氫系統的氫氣純度更能滿足用戶需求等[10]。

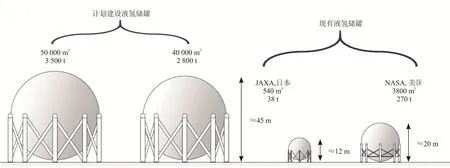

1)液氫可以實現儲存規模極大[11]。與70 MPa高壓儲氫單個儲罐一般不超過5 m3相比,液氫的儲存壓力低,使得單個罐的容積可以做到非常大,占地面積小,這非常適合大規模的儲能應用,同時也可將液氫以能源對外供應。目前世界上最大的液氫儲罐是位于美國肯尼迪航天發射場的液氫球罐,容積3 800 m3[12];挪威未來計劃建設單個容積50 000 m3的液氫儲罐[13](圖2)。

圖2 計劃建設與現有液氫儲罐的大小對比圖[9]

加氫站一般在地價昂貴的城市,液氫加氫站因儲罐高效緊湊而占地面積更小,投資更小。

2)液氫易于實現大規模的運輸,與高壓氫氣相比,儲運更便利,能實現規模化運輸的經濟效益。據估算,一輛40 m3液氫罐車的運氫能力約等于8輛20 MPa管束車的能力,考慮到管束車剩余5 MPa壓力不太好利用,一輛40 m3液氫罐車的實際運氫能力等于10輛20 MPa管束車的能力。考慮車輛購置費用、運輸油耗和過路費用等,車輛安全性提高(交通事故率降低),液氫運輸成本只有高壓氫氣的約1/10,經濟運輸距離可超過1 000 km。此外20 MPa管束車卸車時間數小時,甚至要等待1~2天,而液氫罐車裝卸時間短,一般0.5~1.0 h,大大提高了轉運效率。這對于降低氫氣使用成本具有重要意義。

3)液氫使用更安全。液氫技術路線在整個產業鏈環節中壓力等級較低,一般不超過1 MPa,相對來說安全風險較低,使用更安全。在德國,液氫加氫站可直接建在居民區,更適合商業推廣應用,而高壓氫技術路線相對而言安全風險更高。

4)液氫儲運的儲重比可超過10%,比高壓氫儲運高。因此在物流車、重卡及客車等長期規律運行且需要供氫量大的商用氫燃料電池車上,更適合采用車載液氫供氫系統,相對于高壓儲存可攜帶更多的氫,續駛里程可超過1 000 km[14],可大大減少對沿途加氫站數量的需求。

5)液氫在儲運環節可保障氫氣的純度,是超純氫理想的供應方式。

在液氫溫度下,除氦氣外的氣體雜質都已固化,蒸發的氫氣純度很高,因此液氫供氫是全球公認的大規模獲得超純氫的方式,相比于氣態提純技術具有高效可控、不易污染、品質穩定等特點。

具體到燃料電池行業,按照GB/T 37244—2018《質子交換膜燃料電池汽車用燃料 氫氣》[15]規定的氫氣質量要求,總硫含量(體積分數)要求不高于4×10-9,總鹵化物要求不高于50×10-9。當前很多工業氫氣都很難滿足要求,而液氫技術路線在各環節的雜質含量都得到有效控制。

另外,液氫還可為半導體、電真空材料、硅晶片、光導纖維等領域提供超純氫氣,擴大了液氫的應用范圍。液氫供氫用于煉鋼可大大提高鋼材的品質,提升我國材料基礎工業的水平。

考慮到我國當前氫能發展的現狀,液氫技術路線相對于高壓氫技術路線的劣勢則是液氫技術門檻高、液化過程能耗高等。

1)液氫路線的技術門檻比高壓氫技術路線高。尤其對我國而言,目前液氫主要集中在軍工航天部門使用,液氫相關技術在民用領域的推廣和普及度不夠。事實上,我國在液氫生產、儲運及供應等環節基礎設施的技術成熟度與35 MPa高壓氫技術路線相當,比70 MPa高壓氫技術路線成熟度要高得多。據報道,我國首套日產2 t具有自主知識產權的氫液化裝置國產化率超過90%[16],高壓氣氫路線的國產化率遠沒達到這個水平。

2)液氫技術路線的能耗比高壓氫技術路線高。氫液化過程中的能耗,約為氫本身熱值的1/5~1/3,因此液氫制備能耗明顯更高[10]。

但是液氫技術路線、液氫工廠可以建在風光發電廠旁邊電價便宜的地區,而在大規模用戶所在的大城市區,液氫在終端加注使用的能耗非常低,僅有1 kWh/kg(LH2),約為氫能源車高壓加氫的1/6~1/4;加上運輸及加氫站運營等方面優勢,綜合用氫成本與高壓氫相比甚至更低。而且相比于綠氫制備的電解能耗45~55 kWh/kg(H2),氫液化的能耗占比約為制氫能耗的1/9~1/5,其能耗高低影響較弱。當然,在氫能示范及發展初期氫能應用規模不大、氫氣運輸距離較短的情況下,液氫制儲運技術路線的優勢還不太明顯。

3 液氫發展路線參考

從國外的發展路徑來看,氫能的大規模儲運必須走液氫路徑;從天然氣的發展過程來看,液氫也是主要的發展方向。

1)國外特別是美國液氫路線比較成熟。當前,美國、德國、日本等氫能產業發展較好的國家,氫氣高壓儲運技術發展水平已經較高,液氫儲供技術發展也已比較成熟[17],加氫站中液氫儲供加氫站所占比例越來越高[14]。據統計,目前三國的加氫站約1/3為液氫供氫加氫站。

2)氫能的發展道路將與天然氣發展過程類似[8]。目前國內外的天然氣貿易都是以液化天然氣(LNG)方式進行的。車用天然氣一開始是使用高壓氣態儲存,裝備在很多乘用車上;隨著技術和應用的發展,LNG在很多公交車、重型運輸車上得到大規模應用。目前,國內的氣態天然氣加氣站已經式微,很多業主紛紛改行做LNG或者向氫能轉化。

可以說,目前在氫能發展的示范階段和初級階段有國家和地方的補貼優惠,用氫成本的影響因素較小。隨著氫能規模化發展,液氫是突破整個氫能體系規模化、商業化運營瓶頸的必由之路,同時也是實現“碳中和”目標的必由之路。

4 液氫應用的三大角色

“碳中和”目標下,液氫主要有三大角色:儲能介質,能源媒介和工業原料。

作為儲能介質,新能源電解制氫之后,并用電將氫氣液化,儲存在大型儲罐中;需要時將液氫氣化(冷能可以酌情利用),供給燃料電池或者燃氫輪機發電,輸送給電網。挪威計劃建設的50 000 m3的液氫儲罐,可儲電超過1×108kWh,約為三峽水電站年發電量的1/900,這個儲能量是現有所有抽水蓄能電站所無法企及的,對于調節電網穩定是極為可觀的。液氫儲能對于避免像美國德州那樣的電力崩潰問題是容易實現的。當然這屬于國家戰略,大型電力、電網企業需要從全局的角度來統籌建設。

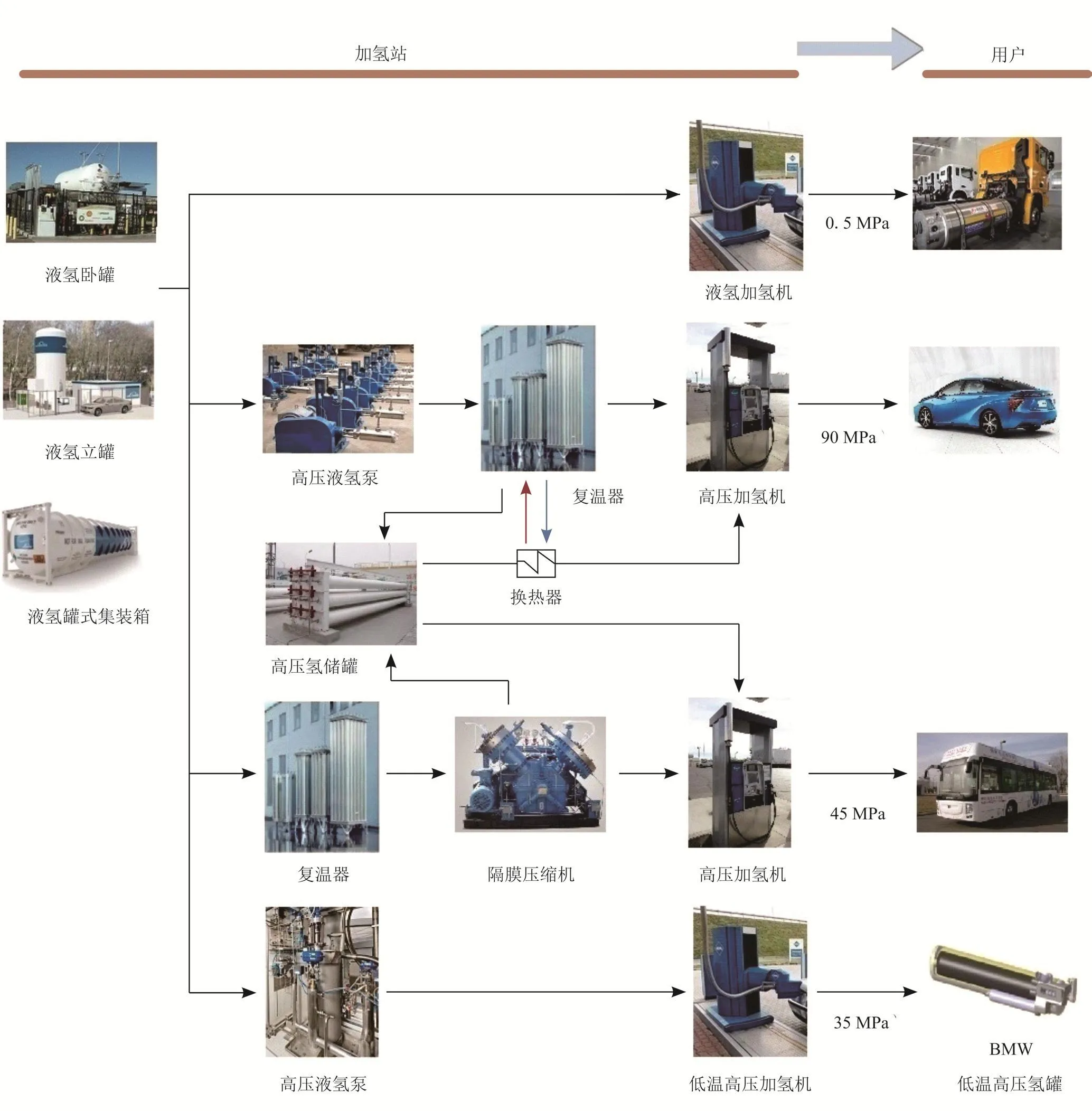

作為能源媒介,制氫之后,將氫氣液化,以液氫方式運輸到液氫儲存加氫站。液氫在加氫站內的使用鏈條有3種模式,如圖3所示:①液氫儲運的液氫加氫(L-LH2);②液氫儲運的高壓氣氫加氫(L-CGH2);③液氫儲運的高壓低溫加氫(L-CcH2)。3種模式中目前已在使用的是前兩種,第3種正處于實驗室研究階段,可能在不久的將來得到應用。

液氫儲運的液氫加氫(L-LH2)過程不需要壓縮機、增壓泵等動力機械,能耗很低。

液氫變成高壓氣氫加氫(L-CGH2)又有兩種途徑:

一種路線是儲罐內的液氫經高壓液氫泵后達到45 MPa或者90 MPa的壓力,進入到復溫器中復溫后儲存加氫。

另一種路線是按照氣氫路線增壓加氫。儲罐內的液氫先經過復溫器復溫后,進入(隔膜式)壓縮機后達到45 MPa或者90 MPa的壓力,然后給車加氫。

使用高壓液氫泵方式能耗更低,用氫成本更低,而且加氫過程中無需預冷,相對于先氣化再增壓方式具有明顯優勢,是今后氣氫加氫的主要發展方向。

作為工業特氣或者工業原料,液氫可為電子元器件、硅晶片、光導纖維、煉鋼等工業企業生產提供超純氫氣作為還原氣或者保護氣。近年來,冶金行業作為碳排放大戶(如煉鋼企業每噸鋼排放CO21.8 t),提出用氫氣來代替焦爐氣作為還原劑,可實現碳近零排放。而且液氫供氫雜質微量,用來合金冶煉,很容易控制產品中的雜質含量,可獲得很高的合金品質,將極大地提高冶金行業特別是特種合金的技術水平,促進我國基礎工業的轉型提升,進一步帶動下游產業的發展。

5 液氫產業鏈需要解決的難題

2021年9月,由北京航天試驗技術研究所研制的我國首套自主知識產權的氦膨脹制冷氫液化裝置成功生產出液氫,產能超過2 t/d,仲氫含量97.4%,國產化率達到90%以上;并再次啟動完成了72 h連續運行可靠性驗證。國內中央電視臺、新華網等各大媒體都進行了報道[16]。此套氫液化裝置的成功,使得國內的液氫技術取得長足的進步,完全能夠滿足目前示范階段的推廣應用需求。

但是,為適應氫能的發展,液氫得到大規模應用,還需要有多項技術難題需要解決:

1)中大型氫氣液化裝置研制。中大型氫氣液化裝置一般以氫氣膨脹循環為主要的制冷流程[18-20],特別是大型氫透平膨脹機是關鍵核心制冷部件,因相同膨脹比條件下氫氣膨脹過程中焓降大,轉速比空氣、氦氣等膨脹機要高得多,對膨脹機動平衡特性要求更高,同時要盡可能提高膨脹機的絕熱效率,降低氫液化的能耗;在液化過程中的正、仲氫轉化要在換熱降溫的同時實現連續轉化。這些在國內尚無成熟應用技術,需要有針對性的開展研發,使得氫透平膨脹機效率可超過80%,中型氫液化裝置的能耗小于12 kWh/kg(LH2),大型氫液化裝置的能耗小于9 kWh/kg(LH2)[21]。

圖3 液氫儲運加氫站的加氫模式示意圖

2)大型液氫球罐。國內目前在用的液氫罐都是圓柱形的,而大型液氫罐一般是球型的。球型低溫罐在國內已有應用案例,主要用于液氮、LNG等,從幾百立方米到幾千立方米都有,可以作為液氫球罐的研制參考。主要的改進方向是在強度足夠的前提下,減少支撐減少漏熱,使得千立方米量級的液氫罐日蒸發率低于0.05%。

3)高壓液氫泵。高壓液氫泵是用于在加氫站中將液氫直接增壓到45 MPa或者90 MPa,然后再氣化給氫能車加氫。將液氫直接增壓再氣化加氫,比先氣化再增壓加氫的能耗要低得多,因此將是未來液氫供氫加氫站的主流工藝過程。液氫泵在這一過程中既涉及到低溫又涉及到高壓,可以說是目前液氫路線上的最大難點之一,需要材料、流體、傳熱等多學科共同解決,絕不是現有的高壓液氮泵改進就可以實現的。因而需要國內的科研力量集中解決。

4)液氫罐箱。目前國內液氫和壓力容器領域內專家認為,液氫罐式集裝箱將是國內最先能夠批準上路的液氫運輸方式。40英尺標準罐箱(容積約為40 m3)將是主流。液氫罐箱與液化天然氣罐箱相比,其對漏熱蒸發的要求更高,可在LNG罐箱的基礎上進一步優化設計,減少漏熱,延長液氫不放空儲存時間。國內目前有中集等企業正在進行液氫罐箱的研發。

5)液氫快速加氫槍。類似于LNG快速加注槍,根據用途的不同研制不同口徑的加氫槍,可用于給車載液氫供氫系統加注液氫,給液氫罐箱加氫等。既要實現快速連接斷開功能,還要保證可靠密封,同時漏熱要盡可能小。一般指標要求漏率10-6Pa·m3/s,液氫流經溫升小于1 K。

6)液氫輸送泵。用于液氫儲罐之間、儲罐與運輸罐之間的液氫快速轉注,或者將液氫增壓到某一需求壓力后供用戶使用。與活塞式高壓液氫泵不同,液氫輸送泵一般采用軸流型式或者離心型式。因為大型液氫儲罐特別是球罐,其工作壓力很低甚至是常壓,難以采用外增壓或自增壓方式輸送,或增壓到用戶所需的工作壓力。一般液氫罐之間轉注用的液氫輸送泵其流量要求為100 m3/h、200 m3/h直至1 000 m3/h等標準系列,出口壓力一般要求大于0.2 MPa;而增壓用的液氫輸送泵出口壓力根據用戶需求一般要求達到2~3 MPa。

6 結束語

隨著氫能規模化發展,液氫是突破整個氫能體系規模化、商業化運營瓶頸的必由之路,同時也是實現“碳中和”目標的必由之路。本文參考國外氫能發展路線和LNG的發展歷程,以可再生能源與液氫結合的電氫體系為基礎,制訂基于液氫的產業路徑,分析液氫路線優缺點,探討“碳中和”目標下液氫所承擔的三大角色,指出液氫產業鏈需要解決的難題,為今后氫能的規模化、社會化發展奠定基礎。