始發(fā)段新型管片小車替代喂片機(jī)應(yīng)用技術(shù)研究

尚超話

(中鐵二十局集團(tuán)第五工程有限公司 云南昆明 650200)

1 工程背景

佛莞城際鐵路FGZH-1標(biāo)位于廣州市番禺區(qū),全長11.03 km,包含兩站三區(qū)間,其中長隆站至番禺大道站區(qū)間采用2臺(tái)北方重工生產(chǎn)的盾構(gòu)機(jī)施工。該盾構(gòu)機(jī)在1號(hào)臺(tái)車底部設(shè)置了具有儲(chǔ)存、運(yùn)輸管片功能的喂片機(jī),喂片機(jī)通過4個(gè)行走膠輪同臺(tái)車連接。膠輪為臺(tái)車和喂片機(jī)的行走機(jī)構(gòu),較目前市場上采用的拖拉試管片小車結(jié)構(gòu)相比,體積較大。

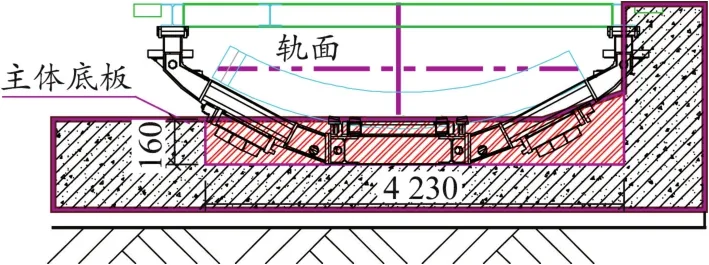

盾構(gòu)機(jī)組裝始發(fā)[1]時(shí),該喂片機(jī)會(huì)侵入車站底板結(jié)構(gòu),侵入深度約160 mm、寬4 230 mm、長15 465 mm(如圖1所示),無法滿足始發(fā)階段管片存儲(chǔ)和喂片功能[2]。

圖1 喂片機(jī)與主體結(jié)構(gòu)關(guān)系(單位:mm)

項(xiàng)目根據(jù)施工現(xiàn)場條件,自制一輛臨時(shí)管片小車,該小車具有結(jié)構(gòu)尺寸小、行走輪轂自潤滑、小車輪轂內(nèi)置式安裝、小車托盤360°可旋轉(zhuǎn)特性[3],以滿足盾構(gòu)始發(fā)前期管片運(yùn)輸需要。

2 施工工藝流程及操作要點(diǎn)

2.1 施工工藝流程

施工工藝流程如圖2所示。

圖2 施工工藝流程

2.2 施工操作要點(diǎn)

2.2.1 管片小車運(yùn)輸凈空確定

在始發(fā)階段前期,喂片機(jī)無法安裝使用,1號(hào)臺(tái)車的行走結(jié)構(gòu)只能采用鋼輪結(jié)構(gòu)代替原來的膠輪行走結(jié)構(gòu)[4]。車站底板鋪設(shè)臺(tái)車鋼輪行走軌道,并延伸至管片拼裝區(qū)域,軌距為2 910 mm。

新設(shè)計(jì)的臨時(shí)管片小車運(yùn)載管片在車站底板軌道和CB1結(jié)構(gòu)梁之間的空隙內(nèi)前行,該空檔凈空尺寸需要滿足管片運(yùn)輸要求。經(jīng)核算,其凈空尺寸為1 370 mm。

2.2.2 管片小車加工高度設(shè)計(jì)

根據(jù)管片運(yùn)輸凈空間距L空=1 370 mm,該高度為盾構(gòu)機(jī)1號(hào)臺(tái)車主梁和車站底板之間的距離,小車需要在底板鋪設(shè)軌道上行走,小車軌道高度Lg=140 mm,運(yùn)輸管片最大高度hmin=912 mm,則小車允許的在軌高度h可根據(jù)以下公式計(jì)算:

預(yù)留100 mm的安全運(yùn)輸間隙,最終小車的安全設(shè)計(jì)高度不可超過218 mm。

2.2.3 小車結(jié)構(gòu)設(shè)計(jì)

管片小車由車架、輪軸、輪轂、底盤、推力球軸承、載物旋轉(zhuǎn)托盤組成,采用焊接連接,如圖3所示。

圖3 管片小車結(jié)構(gòu)

(1)由于管片小車的安全設(shè)計(jì)高度為218 mm,小車車架為矩形框架結(jié)構(gòu),長邊方向左右兩側(cè)間隔300 mm設(shè)置2個(gè)橫梁,材質(zhì)為HW150型鋼[5],可滿足車架剛度及尺寸要求。

(2)為縮小管片小車在軌高度,預(yù)留更多的管片運(yùn)輸安全距離,小車輪轂采用內(nèi)置方式安裝,即輪轂安裝在車架體內(nèi),輪轂著軌面同車架底部僅預(yù)留10 mm間隙,以避免小車行走時(shí)受軌道影響。

(3)小車使用時(shí),輪轂安裝于車架內(nèi)部,空間較小,手動(dòng)黃油潤滑方式無法適用于輪轂軸承潤滑保養(yǎng),故輪轂軸承采用自潤滑石墨銅套設(shè)計(jì)[6],實(shí)現(xiàn)小車工作時(shí)自潤滑,解決因空間受制無法進(jìn)行黃油潤滑而影響小車使用壽命的技術(shù)難題。

(4)小車運(yùn)載管片后,若將管片橫向放置運(yùn)輸,會(huì)受1號(hào)臺(tái)車行走鋼輪影響,無法運(yùn)至管片拼裝區(qū)域,需將管片旋轉(zhuǎn)180°后方可運(yùn)輸至拼裝區(qū)域;拼裝機(jī)抓起管片時(shí),管片又需橫向放置,故管片運(yùn)至拼裝區(qū)域后,管片需反向旋轉(zhuǎn)180°。為此,在小車上設(shè)置載物托盤,小車車架同托盤采用推力軸承裝配連接,可實(shí)現(xiàn)托盤360°旋轉(zhuǎn)。

2.2.4 小車加工要求

(1)小車加工場地應(yīng)平整,加工時(shí)可在場地上安裝2根P43軌,中心軌距970 mm,并用水平尺校準(zhǔn)兩根軌道的水平度,確保軌道高差不超過5 mm,將輪轂放置在軌道上后組裝小車。

(2)安裝小車輪軸時(shí),輪軸中軸線較車架中線低25 mm。小車輪轂組裝后,輪轂在軌面超出車架底邊10 mm,以保證小車使用時(shí)車架和軌道不受干擾。小車行走輪中心軌距控制在970±5 mm之間。

(3)小車載物托盤軸承為51164推力軸承[7],軸承底座同小車輪軸焊接,采用20 mm鋼板制作,載物托盤載物面高度比車架主體頂面高37 mm,最終小車的整體軌上高度為197 mm,如圖4所示。

圖4 管片小車結(jié)構(gòu)尺寸控制示意(單位:mm)

(4)推力球軸承型號(hào)為51164,安裝時(shí)需要分清緊環(huán)和松環(huán)。緊環(huán)同載物旋轉(zhuǎn)托盤對(duì)中焊接,松環(huán)同底盤對(duì)中焊接。在底盤上采用鋼板沿軸承周圍每60°焊接1個(gè)擋塊,擋塊同軸承邊預(yù)留1 mm左右的間隙,防止載物托盤側(cè)翻時(shí)造成推力軸承側(cè)滑,并實(shí)現(xiàn)載物托盤360°可旋轉(zhuǎn)。

2.2.5 管片小車的使用

(1)1號(hào)臺(tái)車行走結(jié)構(gòu)改造

在1號(hào)臺(tái)車下井前,不安裝原設(shè)計(jì)的膠輪結(jié)構(gòu),采用臺(tái)車的鋼輪結(jié)構(gòu)代替[8]。為滿足臺(tái)車中心線在同一個(gè)高度,鋼輪安裝完成后,應(yīng)保證1號(hào)臺(tái)車主梁和車站底板的間距為1 370 mm,需要在臺(tái)車鋼輪和臺(tái)車橫梁之間增加800 mm的支撐[9]。該支撐采用20H型鋼制作,并在兩側(cè)增加斜撐,斜撐采用20工字鋼加工,同鋼輪支撐呈30°夾角,一端和臺(tái)車橫梁焊接,另一端和鋼輪支撐底部焊接。

行走結(jié)構(gòu)的制作需要在地面完成,采用吊車將1號(hào)臺(tái)車調(diào)離地面1 400 mm,在地面堆設(shè)方木或工字鋼,將臺(tái)車墊高1 400 mm,此后在臺(tái)車豎向支撐梁位置處焊接鋼輪行走結(jié)構(gòu),共計(jì)焊接2對(duì)鋼輪。焊接期間,吊車不可脫鉤,需要保持臺(tái)車吊起狀態(tài),以保證焊接安全;待鋼輪結(jié)構(gòu)制作完成以后,便可將臺(tái)車下井[10]。

鋼輪焊接時(shí),必須保證鋼輪垂直度,將鋼輪間距控制在2 910±10 mm內(nèi)。

(2)1號(hào)臺(tái)車軌道鋪設(shè)

1號(hào)臺(tái)車的行走機(jī)構(gòu)更改為鋼輪結(jié)構(gòu)后,需要在車站底板鋪設(shè)臺(tái)車運(yùn)行軌道和管片小車行走軌道。臺(tái)車軌道中心軌距為2 910 mm,在盾構(gòu)機(jī)前進(jìn)2環(huán)(3 m)后立即延伸軌道;小車行走軌道中心間距為970 mm,在每環(huán)管片拼裝完成后,立即延伸軌道,每次延伸1.6 m(每環(huán)管片寬度);軌道的安裝、固定方式和水平運(yùn)輸車輛運(yùn)行軌道安裝方式相同。

(3)小車調(diào)試

完成小車和臺(tái)車軌道延伸后,于管片小車上放置管片后進(jìn)行起運(yùn)檢查,對(duì)小車進(jìn)行調(diào)試和試運(yùn)行,檢測小車行走是否受軌道干擾。

(4)吊運(yùn)管片至運(yùn)輸小車

采用管片吊機(jī)將水平運(yùn)輸車輛上的管片吊運(yùn)至管片小車上,放置管片時(shí)確保管片中線與小車中線重合,管片軸線和小車運(yùn)行方向垂直。管片放置完成后,在管片和小車的間隙內(nèi)塞入方木,固定管片,防止管片移動(dòng)。

(5)運(yùn)輸管片至拼裝區(qū)域

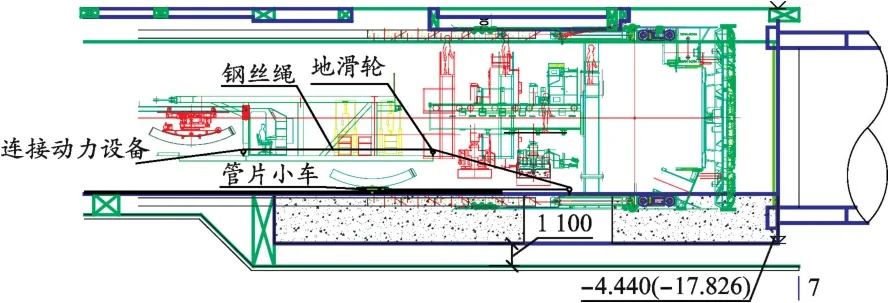

因管片小車為臨時(shí)管片運(yùn)輸裝置,小車自身未設(shè)置動(dòng)力裝置,運(yùn)輸管片時(shí)需要借助外力并經(jīng)傳動(dòng)機(jī)構(gòu)帶動(dòng)小車行走。小車的傳動(dòng)結(jié)構(gòu)采用1根鋼絲繩代替,鋼絲繩一端采用卡扣和小車連接,另一端繞過設(shè)計(jì)的3個(gè)地滑輪(第1個(gè)地滑輪固定在中盾和尾盾相接的底部中心位置,第2個(gè)地滑輪固定在1號(hào)臺(tái)車最前端中心位置,第3個(gè)地滑輪固定在1號(hào)臺(tái)車后端中心位置,保證3個(gè)地滑輪在同一個(gè)軸面上,可不在同一個(gè)標(biāo)高)[11],并同動(dòng)力結(jié)構(gòu)(可用卷揚(yáng)機(jī)或者隧道水平運(yùn)輸車輛)連接,如圖5所示。

圖5 管片運(yùn)輸示意

完成傳動(dòng)結(jié)構(gòu)安裝后,指揮水平運(yùn)輸車輛緩慢前行,行進(jìn)速度控制在5 km/h以內(nèi)。拉動(dòng)管片小車前行,小車行走期間,安排專人觀察小車上所載管片是否偏移[12]、是否有障礙物阻擋,一經(jīng)發(fā)現(xiàn),立即停止運(yùn)輸,清理障礙物后方可繼續(xù)。

(6)旋轉(zhuǎn)管片

小車到達(dá)管片拼裝區(qū)域后停止運(yùn)輸,人工推動(dòng)管片,將管片旋轉(zhuǎn)180°后開始拼裝管片,如圖6所示。

圖6 管片旋轉(zhuǎn)180°

(7)小車回位和管片拼裝

小車旋轉(zhuǎn)到位后,采用拼裝機(jī)抓起管片進(jìn)行拼裝,如管片拼裝不影響小車回位,可將管片運(yùn)輸時(shí)所用的鋼絲繩和水平運(yùn)輸車輛拖至場地,將另一根鋼絲繩和管片小車后端及水平運(yùn)輸車輛相連接,指揮水平運(yùn)輸車輛前行,將小車?yán)毓芷跹b區(qū)域,準(zhǔn)備運(yùn)輸下一塊管片。

采用以上方式,將所有管片運(yùn)輸完成。

3 結(jié)束語

通過對(duì)始發(fā)段新型管片小車替代喂片機(jī)技術(shù)的應(yīng)用,解決了盾構(gòu)機(jī)自帶喂片機(jī)受車站主體結(jié)構(gòu)影響無法使用,無法完成盾構(gòu)正常掘進(jìn)施工工序的技術(shù)難題。消除盾構(gòu)始發(fā)時(shí),因車站底板或側(cè)墻結(jié)構(gòu)影響盾構(gòu)自帶小車使用而需要提前預(yù)留孔洞或始發(fā)后進(jìn)行車站側(cè)墻二次施工的技術(shù)困難,解決了盾構(gòu)機(jī)自帶管片小車改造費(fèi)用較高的經(jīng)濟(jì)效益問題。該小車在應(yīng)用中,結(jié)構(gòu)尺寸小,可操作空間大,能夠在窄寬度、小間距的管片運(yùn)輸環(huán)境下使用,具有較強(qiáng)的適應(yīng)性。

該施工技術(shù)有可改進(jìn)之處,如在小車施工時(shí),只能進(jìn)行單塊管片的運(yùn)輸,無法保證整環(huán)管片拼裝的連續(xù)性,對(duì)人員配合要求較高;運(yùn)輸中出現(xiàn)異常情況時(shí),對(duì)施工進(jìn)度影響較大。對(duì)此,可以改進(jìn)小車的動(dòng)力系統(tǒng),提高運(yùn)輸效率。