林區作業平臺工作裝置優化設計研究

(中南林業科技大學材料科學與工程學院,湖南 長沙 410004)

0 引言

隨著社會進步與經濟的快速發展,林業戰略由采伐轉型為營林護林,林區作業車輛的研究依然是林區機械領域的熱點[1]。目前我國林業設備功能單一、體積較大、活動區域有限。本文研究的林區作業平臺小巧靈活,適應林區濃密復雜的工作環境,可在林地保護、林區建設、果園、人工園林景觀等的農林建設上發揮重大作用。作業平臺獨特的臂架結構決定了它性能的優越性,主要利用臂架的回轉、變幅、伸縮、夾取等功能達到作業需求。實際作業時,利用夾具夾取各種物料,包括木材、木料、防護架、護欄等,實現物料的裝卸和搬運。

工作裝置是林區作業平臺最主要的承載結構件,它的優劣直接關系到整機的性能,因此,必須保證它的強度和剛度。本文采用參數化設計,對工作裝置危險區域的截面尺寸進行優化,并進行輕量化設計,這對整機臂架設計,在節省材料,提高品質,開發安全、實用的作業平臺方面具有現實意義。

1 作業裝置結構及工作原理

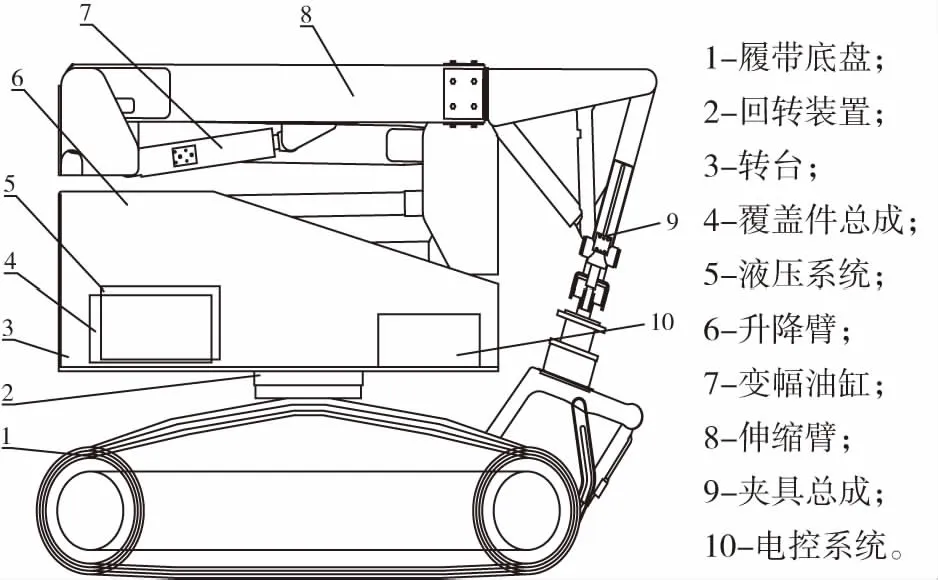

林區作業平臺主要由履帶底盤、回轉裝置、升降臂、伸縮臂、夾具等組成,其整機結構總成如圖1。

圖1 作業平臺整機結構總成

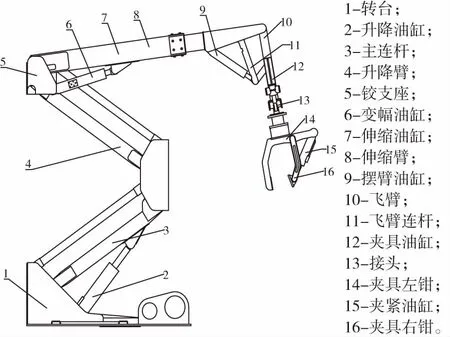

臂架結構總成如圖2所示。工作時,轉臺1和履帶底盤通過回轉裝置連接起來,整個臂架可實現360°回轉。升降油缸2推動主連桿3升降運動,從而帶動整個四連桿機構組成的升降臂4完成升降運動,升降臂4的運動角度0°~60°;變幅油缸6實現伸縮臂8的俯仰運動,伸縮臂8的運動角度0°~60°;伸縮油缸7實現伸縮臂8的伸縮運動,伸縮臂的最大行程為500 mm;擺臂油缸9推動飛臂連桿11實現飛臂10和夾具俯仰運動,飛臂和夾具的上下運動角度-100°~0°;夾具可通過夾具油缸12實現左右擺動,夾具左右擺動±46°;夾具左鉗14固定,夾緊油缸15推動夾具右鉗16夾取物料,接頭部分可實現夾具的旋轉動作,便于夾取物料。

圖2 臂架結構總成

林區作業平臺在不同工況下,工作裝置所受載荷不同,其危險截面和應力集中部位也有差異,飛臂的俯仰運動在-100°到0°之間,夾具的左右擺動為±46°,根據工作裝置的結構受力特性,選擇所有工作狀態中工作裝置相對危險的兩種工況進行分析,即整個工作裝置在向下偏轉30°時的工況和夾具油缸伸出至最大行程時的工況。

工況一:飛臂變幅為-30°,夾具油缸伸出至水平,工作載荷250 kg;

工況二:飛臂水平,夾具油缸伸出至最大行程,即向左偏轉46°,工作載荷250 kg。

2 工作裝置靜力分析

2.1 有限元分析前處理

(1)定義材料

工作裝置的零部件有飛臂、飛臂連桿、接頭、夾具及液壓油缸。幾種零部件的材料選用常用的低合金結構鋼Q345、45鋼。飛臂、飛臂連桿和夾具選用Q345,液壓油缸選用45鋼。材料屬性參數如表1 。表1

材料參數

(2)載荷和約束

工作裝置在危險工況時受到的載荷有起吊重物的重力、本身具有的重力、自然界的風載荷等,風載荷作用于臂架的側面,此處可忽略,其他載荷添加在實際所在的位置處,具體如下:

在飛臂左端施加固定約束;在液壓缸與飛臂、飛臂與接頭、液壓缸與夾具等鉸接處添加遠端位移約束,根據實際工況限制不同方向的自由度。將工作裝置的自重G添加在分析模型上,方向沿Y軸負方向;在夾具末端添加最大工作載荷Q=2500 N,方向沿Y軸負方向;兩種工況所設置的約束條件相同。

2.2 靜力分析結果

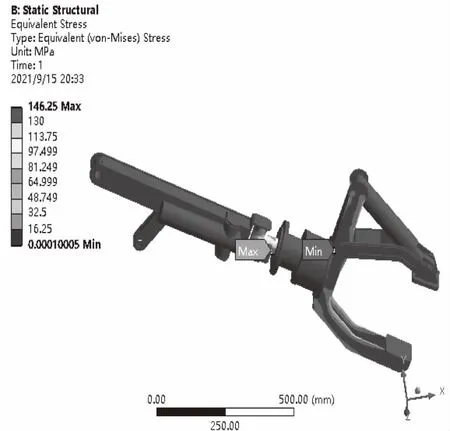

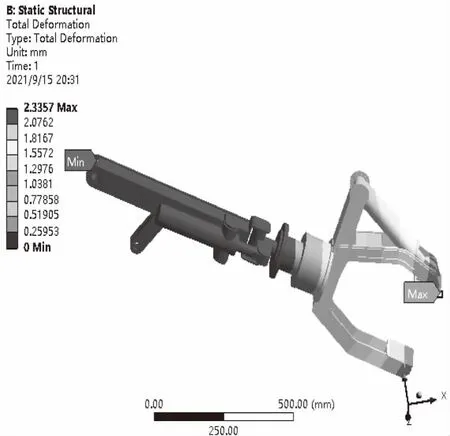

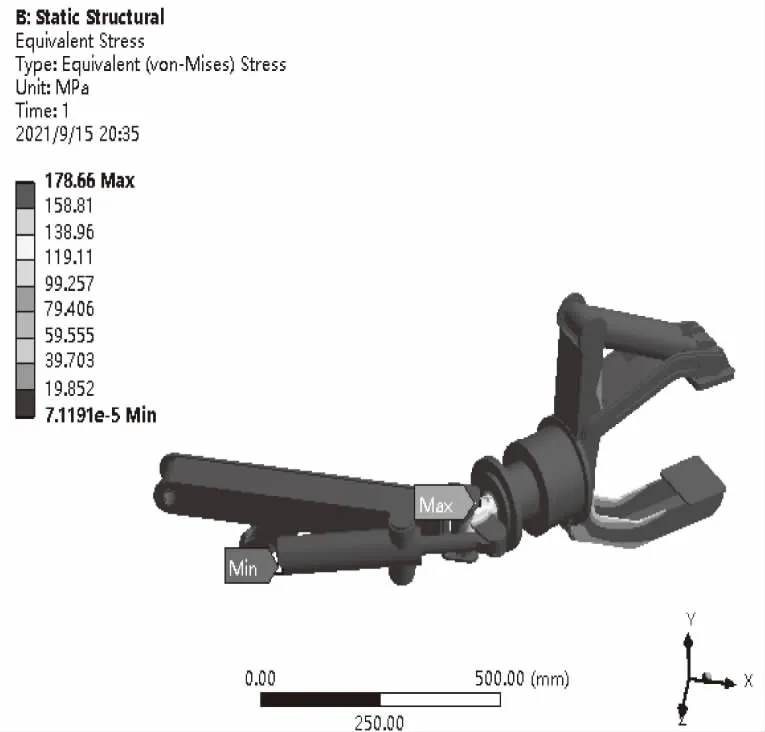

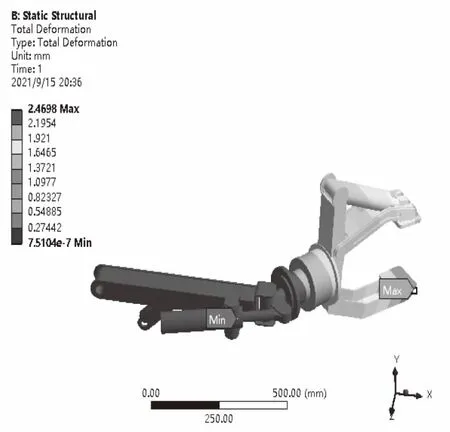

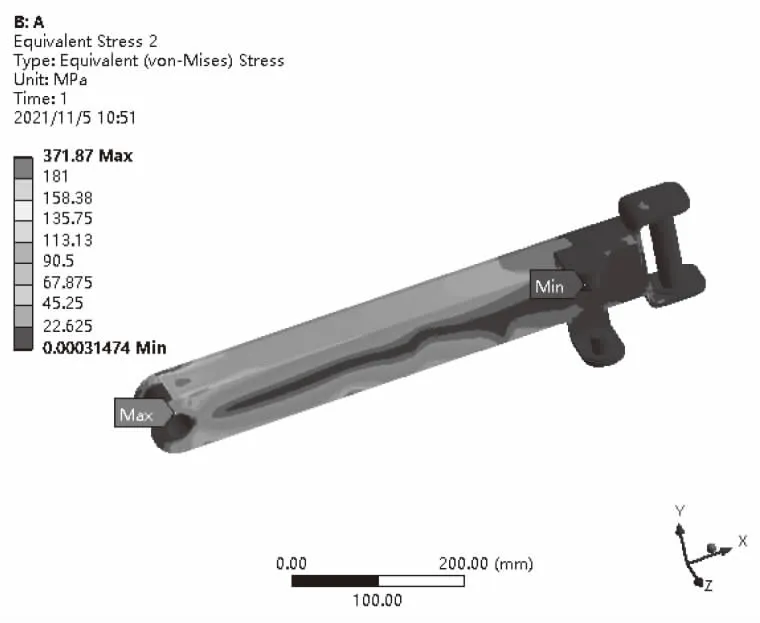

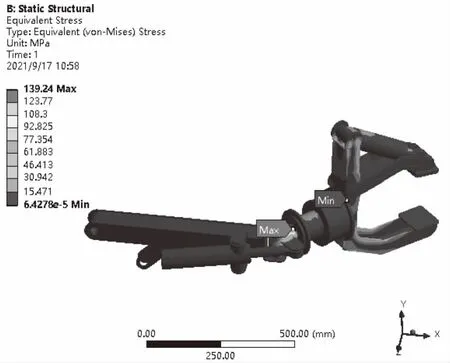

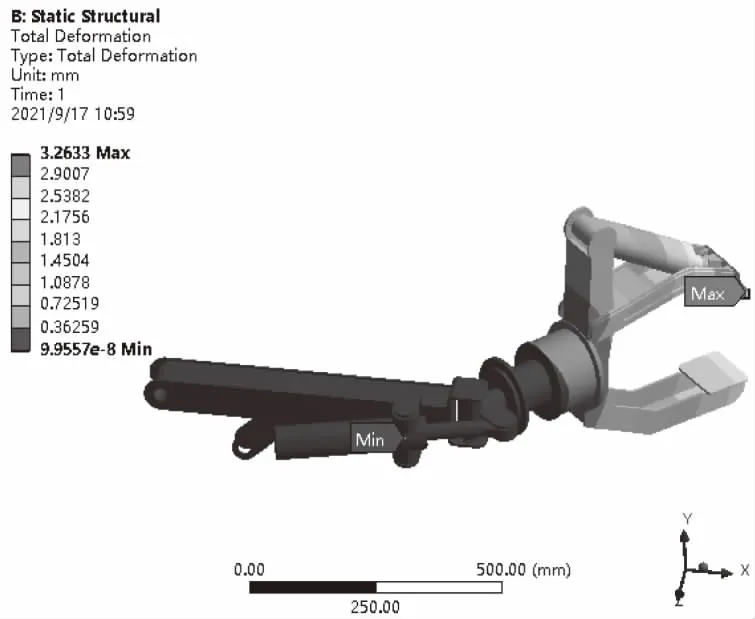

對工作裝置進行有限元分析,根據計算結果,得到工作裝置在兩種危險工況下的等效應力圖和變形圖,如圖3-圖6。

圖3 工況一等效應力云圖

圖4 工況一變形圖

圖5 工況二等效應力云圖

圖6 工況二變形圖

根據起重機設計規范,取安全系數1.9,計算得材料的許用應力為181 MPa。從等效應力云圖和變形圖的結果可以看出,兩種工況的最大應力都在接頭處,最大應力值分別為146.25 MPa和178.66 MPa。小于材料的許用應力181 MPa;最大變形發生在夾具的端部,最大變形量分別為2.34 mm和2.47 mm,在臂架長度的千分之一內。分析結果表明,兩種工況的最大應力值、最大變形值都小于材料的許用應力和變形。因此,工作裝置的結構設計基本滿足作業安全要求,但是在工況二時,應力分析結果顯示最大應力值比較接近材料的許用應力值,在實際作業中,有發生斷裂的可能性,為了設計的準確性,還需要對接頭進行優化和加強處理,減小危險區域的應力集中。

3 工作裝置優化設計

3.1 接頭參數化設計優化

根據以上分析的兩種工況應力和變形圖可以看出,除了接頭處的應力值較大外,其余部分的應力都比較小,對接頭進行參數化設計,將接頭截面尺寸作為參數進行優化分析,r1表示X方向軸的最大外徑,r2表示Y方向套筒的最大外徑,此處都用半徑表示,單位為mm。如圖7所示。

圖7 接頭截面參數

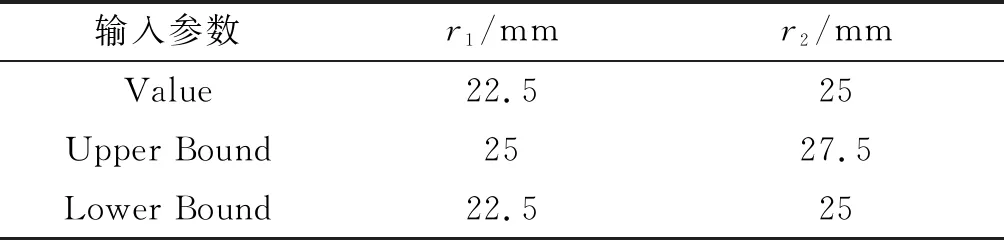

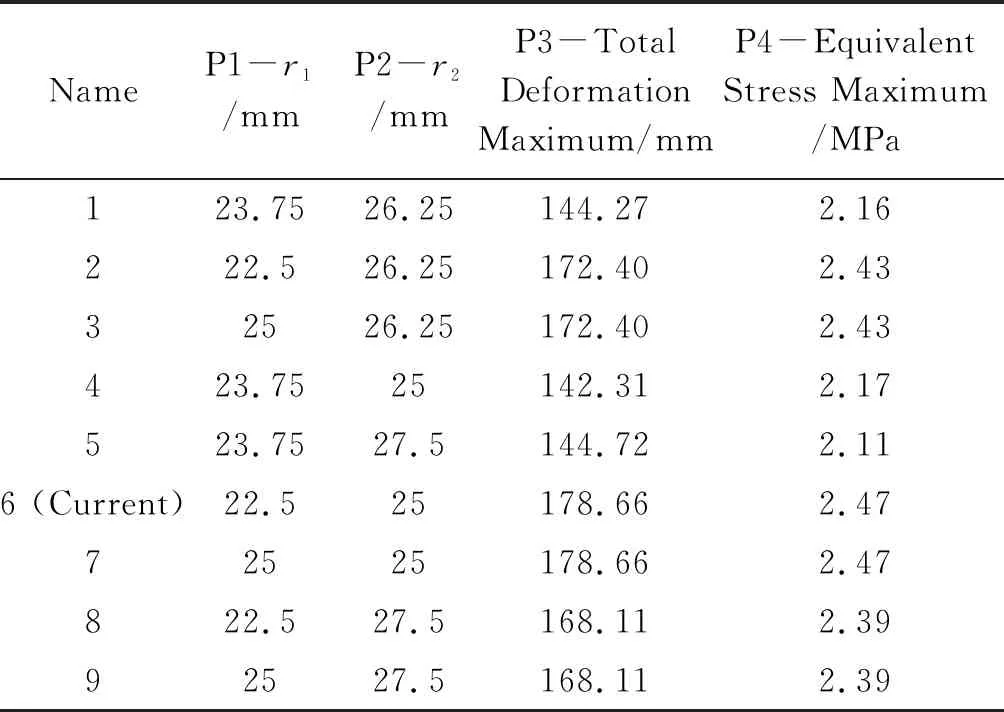

在DOE中,將r1、r2作為輸入參數,在工況二的有限元分析結果中,將最大變形和最大應力作為輸出參數。進行分析時,輸入r1、r2的上下限值,如表2所示。接著更新參數化分析,系統會自動生成若干組設計值數據進行分析,分析后的9組結果如表3所示。由結果可見,最大變形在2.11~2.47 mm之間,第5組變形量最小,第6、7組變形量最大;最大應力在142~179 MPa之間,第4組最大應力值最小,第6、7組最大應力值最大。9組數據結果均小于許用變形應力值,滿足設計剛度強度要求。說明r1、r2的上下限值符合設計要求,但9組數據并不是最優設計參數,因此需要進行多目標優化設計。

表2 輸入參數上下限值

表3 9組設計點輸入輸出值

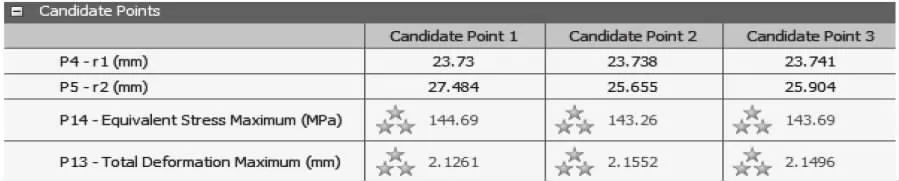

3.2 多目標驅動優化

在Optimization中設置P14、P13的設計目標為Minimize,選擇遺傳算法進行優化,更新后得到三組候選點,如圖8所示。Candidate Point 1最大應力值最大,最大變形量最小,而Candidate Point 2的最大應力值最小,且最大應力值、最大變形量相對于優化前都有所改善。因此,這里選取Candidate Point 2作為最終優化點。根據優化結果,r1=23.738 mm,圓整到24 mm,r2=25.655 mm,圓整到26 mm,將圓整后的數據通過設計點更新進行驗證,計算得最大變形2.66 mm,最大應力139.2 MPa,最大應力降低了22.09%。

圖8 三組候選優化點

3.3 臂架截面整體性能優化

在r1、r2優化的基礎上,取最終優化值r1=24 mm、r2=26 mm計算出最大變形2.66 mm,最大應力139.2 MPa,結合前文兩種工況的等效應力和變形圖可以看出,工作裝置中除接頭處應力較大外,其余零件的應力都很小,即飛臂的應力值較小。因此,可以對林區作業平臺的飛臂進行輕量化設計,主要是針對飛臂截面板材的厚度進行調整,達到減重的目的。輕量化設計的目的就是在節省材料的同時還要滿足設計的強度剛度要求。

優化時將飛臂的左右截面a1厚度設置在3~6 mm之間,上下截面a2厚度設置在2~5 mm之間,選取最小值a1=3 mm,a2=2 mm進行分析,如圖9所示。設置材料許用應力181 MPa,此時,Max所指區域為應力較大處,最大應力出現在左右截面上,在這個板厚情況下,飛臂有實效的風險。同理,在a1=4 mm,a2=3 mm時分析飛臂的最大應力為169.03 MPa,滿足要求。可見,a1的臨界值3~4 mm,a2的臨界值2~3 mm。因此,在飛臂不失效的情況下,將飛臂的左右截面a1厚度由6 mm減少到4 mm,上下截面a2厚度由5 mm減少到3 mm,優化完模型后再對工況二進行有限元分析,得到應力和變形如圖10、圖11。

圖9 a1、a2最小值時飛臂的等效應力云圖

圖10 優化后工況二等效應力云圖

圖11 優化后工況二變形圖

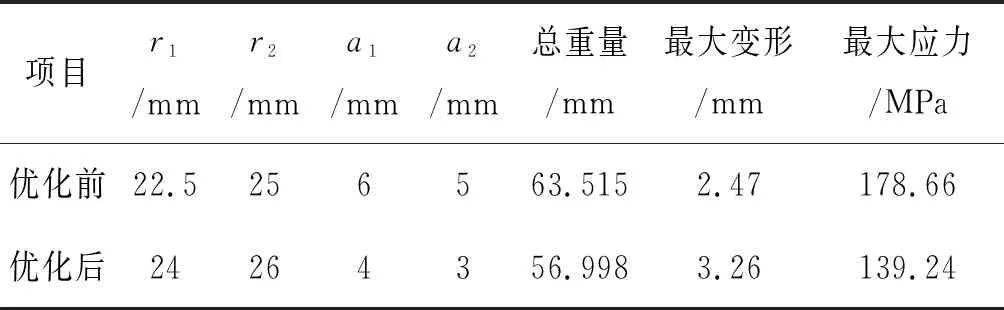

工作裝置整體性能優化后各項參數如表4所示,優化后工作裝置的最大應力減少了22.06%,總質量減少了10.26%,優化后工作裝置的應力分布更均勻,剛度符合要求,也節省了材料,達到了減重的目的。

表4 優化結果對比

4 結語

本文運用Inventor、ANSYS等軟件對林區作業平臺的工作裝置進行建模和分析,得出兩種危險工況下的最大應力和變形情況。分析結果表明:工作裝置在危險工況下均滿足強度和剛度的要求。此外,對應力最大位置即接頭進行參數化設計優化,分析得到最優截面尺寸;接著,用多目標驅動優化更新得到了最佳候選點的數值,確定了最終的設計參數,最后,對飛臂截面進行輕量化設計。通過本文的優化,林區作業平臺兩種危險工況的最大應力、總重量都有所減小,因此證明了此設計優化符合實際工作要求。