鑄焊結構中部槽中板焊接應力分析★

朱秀光, 穆潤青, 張彥斌, 張彩霞

(1.中煤張家口煤礦機械有限責任公司, 河北 張家口 076025;2.河北省高端智能礦山裝備技術創新中心, 河北 張家口 076025)

引言

我國“富煤、貧油、少氣”的能源儲量特點決定了煤炭在我國一次能源生產和消費構成中占據主導地位[1]。根據中國煤炭機械工業協會發布的“2020 年中國煤炭機械50 強”數據顯示,2020 年,我國生產刮板輸送機1 609 臺,其中包含中部槽20 余萬件。目前圍繞中部槽中板用耐磨鋼板組織調控的研究[2-4]雖然已從多方面展開,但關于中板與槽幫的焊接應力研究卻鮮有報道。

焊接是一個極其不平衡的冷卻以及加熱過程,在這一過程中,焊接部件的結構會發生焊接殘余形變,這種形變是無法避免的。但經過對焊接應力的定量化研究,并結合工件的實際運行工況,可以將其殘余應力向有利于工件實際運行的方向傾斜,這樣可將不利影響轉化為有利[5-8]。因此,本文對鑄焊結構中部槽中板的焊接應力進行了定量分析。

1 NM450 耐磨鋼彈性模量測量

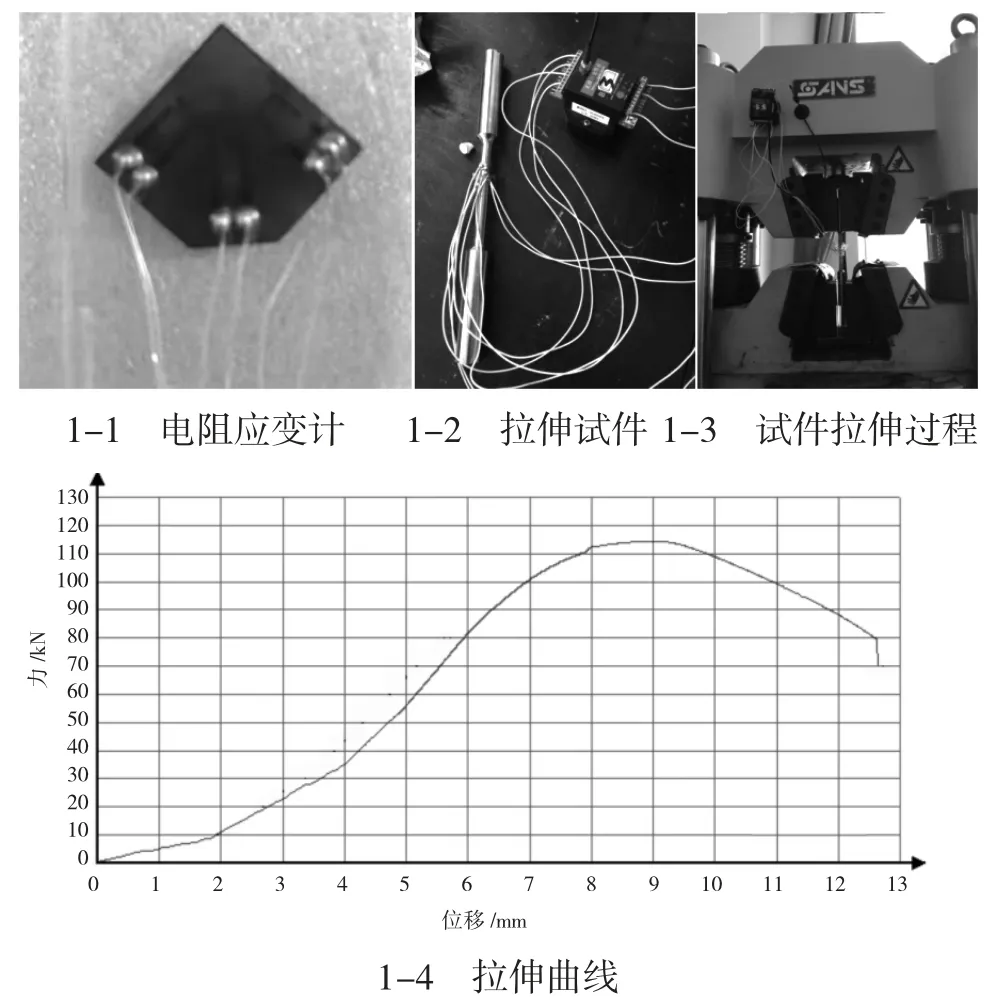

彈性模量E(又稱楊氏模量):產生單位應變時需要的應力大小,表征材料抵抗變形能力的大小,物理本質是表征材料原子間的結合力。要分析耐磨板材料在焊接過程中的應力變化,首先需要檢測出測試材料的彈性模量,首先對后續測試應力變化的NM450 耐磨板的彈性模量進行測量。圖1-1 為本文中所用到的電阻應變計,圖1-2 為檢測彈性模量試件,圖1-3 為試件拉伸過程,圖1-4 為試件拉伸曲線。

依據公式1 與圖1-4 檢測值,可以計算出NM450 耐磨鋼板的彈性模量為226 GPa。

圖1 NM450 彈性模量測量

式中:F 為載荷力;L 為標距長度;S 為截面積;δL為載荷力下的標距變化量。

2 試驗方案

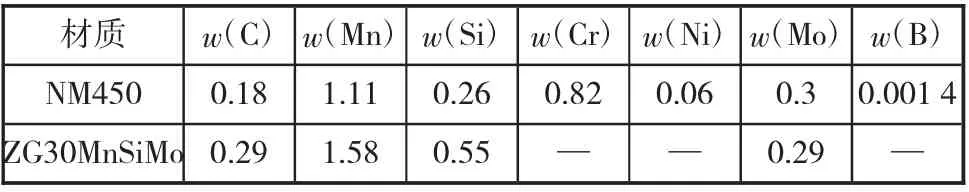

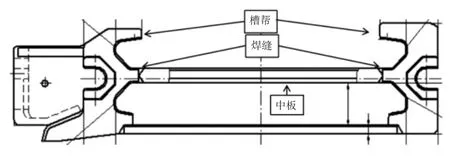

刮板輸送機中部槽通常為鑄焊結構,結構簡圖見下頁圖2,其中槽幫為鑄件,材質一般為ZG30MnSi或ZG30MnSiMo,中板為耐磨鋼板,材質一般為NM360、NM400 和NM450,槽幫和中板的材質一般隨刮板輸送機設備型號大小和煤礦條件進行選擇,本文選用的槽幫材料是ZG30MnSiMo 中板材料為NM450,其材料成分見下頁表1。

表1 對焊材料成分

圖2 鑄焊結構中部槽

2.1 焊接工藝

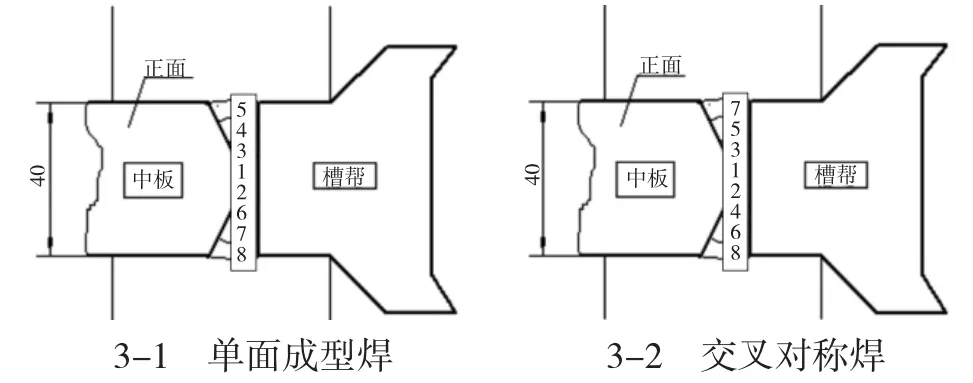

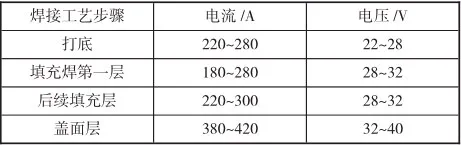

從表1 材料成分可以看出,該材料在焊接時需進行預熱,實際生產中的預熱溫度為175 ℃,焊絲選擇ER69-1,焊接工藝為:組焊→預熱→打底焊→填充焊→蓋面焊。本文中選擇了兩種不同的填充蓋面焊接工藝,分別是交叉對稱焊接和單面成型后翻面焊接,具體焊接順序見圖3。各步所需電流電壓值見表2。

圖3 焊接順序圖(單位:mm)

表2 各步所需電流電壓值

2.2 應變片粘貼方案

本文選擇了槽寬為1 m、槽長為1.5 m 的中部槽進行測試,具體粘貼位置為:與兩側焊縫平行距離為150 mm 的位置選取了6 個測試點,中板中心線選取了3個測試點,共9 個測試點,具體見圖4-1、圖4-2。本文中選取的焊接設備為焊接機器人見圖4-3。

3 試驗結果及分析

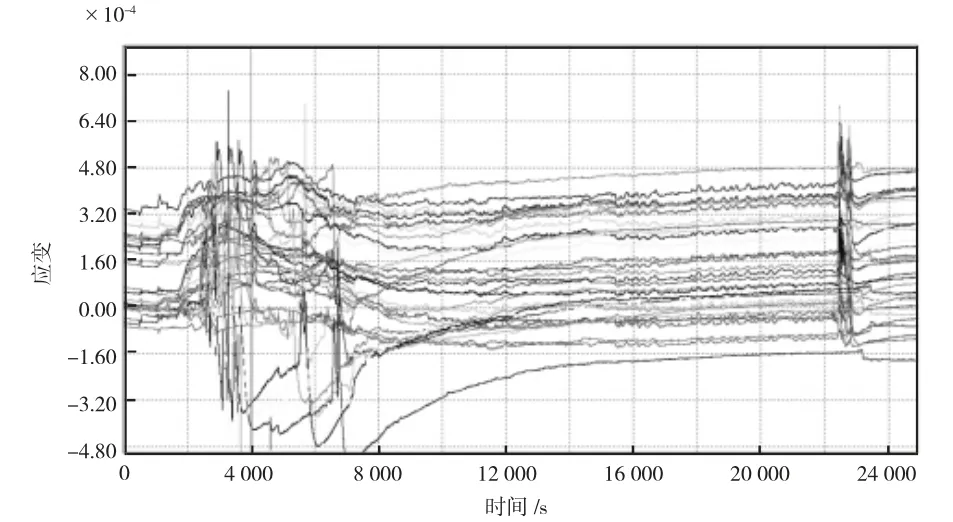

此試驗的數據采集分兩部分完成,首先是整個的焊接過程,其次是在焊接完成工件冷卻至室溫后卸除拉強的應力變化。下面以單面成型后翻面焊接采集位置的應變曲線,如圖5—圖7 所示(圖中1、2、3、4、5、6、7、8、9 號曲線分別對應圖4-1 中1、2、3、4、5、6、7、8、9 號應變片),進行簡要說明:

圖5 擋板側的應變變化曲線

圖7 中板中線應變變化曲線

如圖8 所示(圖中曲線表示圖4-1 中1、2、3、4、5、6、7、8、9 號應變片在焊接完成后卸除外界約束前后的應變變化情況),中底板卸除拉強前后應變數據可知:拉強切割前后中底板的應變情況基本保持不變,即:在焊接過程中中底板所“植入”的應力,在焊接完成后將伴隨中部槽進入工況服役中。

圖4 應力測試位置圖

圖8 焊接完成后卸除拉強前后應變變化曲線

3.1 單面成型焊卸掉全工序完成后的應力分布情況

從應力測試數據來看,中部槽全部焊接工序完成后,中板上表面的應力狀態主要表現為:

圖6 鏟板側應變變化曲線

1)槽長方向近槽板側主要表現為拉應力,其中起焊側的應力最大,達137 MPa;中板中心主要表現為壓應力,應力值在10~21 MPa 之間;

2)槽寬方向整個中板上表面均表現為拉應力,應力值在64~143 MPa 之間,其中最大應力值在起焊段。

3.2 交叉對稱焊全工序完成后的應力分布情況

從如圖9 所示(圖中曲線表示圖4-1 中1、2、3、4、5、6、7、8、9 號應變片在焊接整個過程及卸除外界約束后的應變變化情況)的應力測試數據來看,中部槽全部焊接工序完成后,中板上表面的應力狀態主要表現為:

圖9 交叉對稱焊接全過程應變曲線

1)槽長方向主要表現為拉應力,其中起焊側的應力最大,達52.6 MPa;中板中心主要表現為壓應力,應力值在22~25 MPa 之間。

2)槽寬方向整個中板上表面均表現為拉應力,應力值在36~110 MPa 之間,其中最大應力值在起焊段。

3.3 不同焊接工藝下應力方向的變化情況

不同焊接工藝下應力方向有部分發生了變化,主要表現在槽長方向,主要表現為:

1)交叉對稱焊7號應變片檢測點的應力為-19.2MPa;單面成型焊7 號應變片檢測點的應力為69.4 MPa。

2)交叉對稱焊5 號應變片檢測點的應力為38.1MPa;單面成型焊5 號應變片檢測點的應力為-10.6 MPa。

4 結論

由上述不同焊接工藝下的檢測數據可知:交叉對稱焊接工藝下植入中部槽中底板的應力小于單面成型焊接工藝下植入中部槽中底板的應力,中板上表面拉應力峰值由143 MPa 降到了110.3 MPa。