垃圾焚燒廠余熱鍋爐技術改造情況分析

王延濤

(上海康恒環境股份有限公司,上海 201703)

0 引言

我國生活垃圾產生量巨大,2020年城市生活垃圾清運量達到了2.4億噸,生活垃圾焚燒處理能力也提升至了59萬噸∕日,垃圾焚燒處理能力占比同步提升至54%,生活垃圾焚燒已成為生活垃圾處理最主流的處置方式。但是生活焚燒也面臨著問題與挑戰,其中生活垃圾焚燒廠余熱鍋爐高溫腐蝕是制約生活垃圾焚燒安全高效穩定運行的主要因素[1],這主要與生活垃圾熱值逐年增加有關,熱負荷提升使高溫腐蝕現象頻繁出現[2]。目前有效緩解生活垃圾焚燒余熱鍋爐高溫腐蝕問題主要通過以下途徑:一是通過優化受熱面的布置及現場運行,有效控制各級受熱面入口煙氣溫度,尤其是過熱器煙溫,從而降低過熱器金屬壁面溫度;二是采取表面防腐措施,即采用抗腐蝕性更好的受熱面管材或在基材表面敷設防腐涂層,如堆焊、熱噴涂、重熔等,提高余熱鍋爐受熱面的防腐性能,大幅降低高溫腐蝕風險,保證余熱鍋爐的長周期穩定運行[3]。

本文以某一垃圾焚燒廠余熱鍋爐技術改造為例,圍繞余熱鍋爐高溫防腐的需求,介紹余熱鍋爐技改措施,對比余熱鍋爐技改前后的運行參數,分析余熱鍋爐技術改造高溫防腐效果,為后續垃圾焚燒廠余熱鍋爐技術改造提供案例參考和現實依據。

1 垃圾焚燒余熱鍋爐介紹

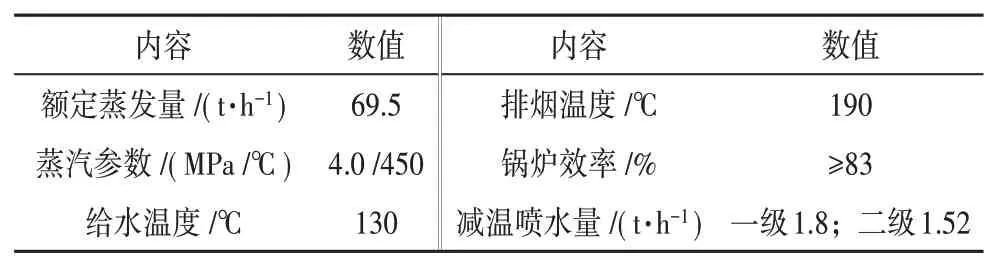

浙江某垃圾焚燒項目垃圾處理規模3×750 t∕d,蒸汽壓力4.0 MPa,蒸汽溫度450℃,垃圾原始設計低位熱值1 700 kcal∕kg,鍋爐額定蒸發量69.5 t∕h。余熱鍋爐具體技術參數如表1所示。

表1 余熱鍋爐原始技術參數

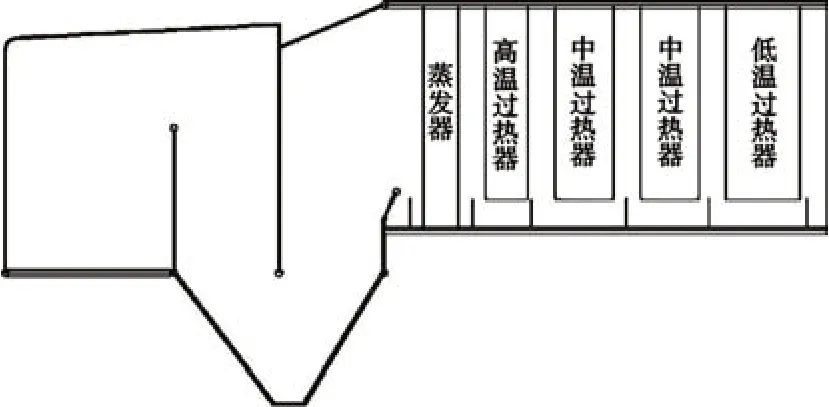

余熱鍋爐為單汽包、自然循環、臥式布置,設置三垂直煙道和尾部水平煙道,水平煙道內布置有蒸發器、高溫過熱器、中溫過熱器和低溫過熱器等設備,具體如圖1所示。高溫過熱器順流布置,中溫過熱器和低溫過熱器逆流布置。

圖1 垃圾焚燒余熱鍋爐受熱面布置示意圖

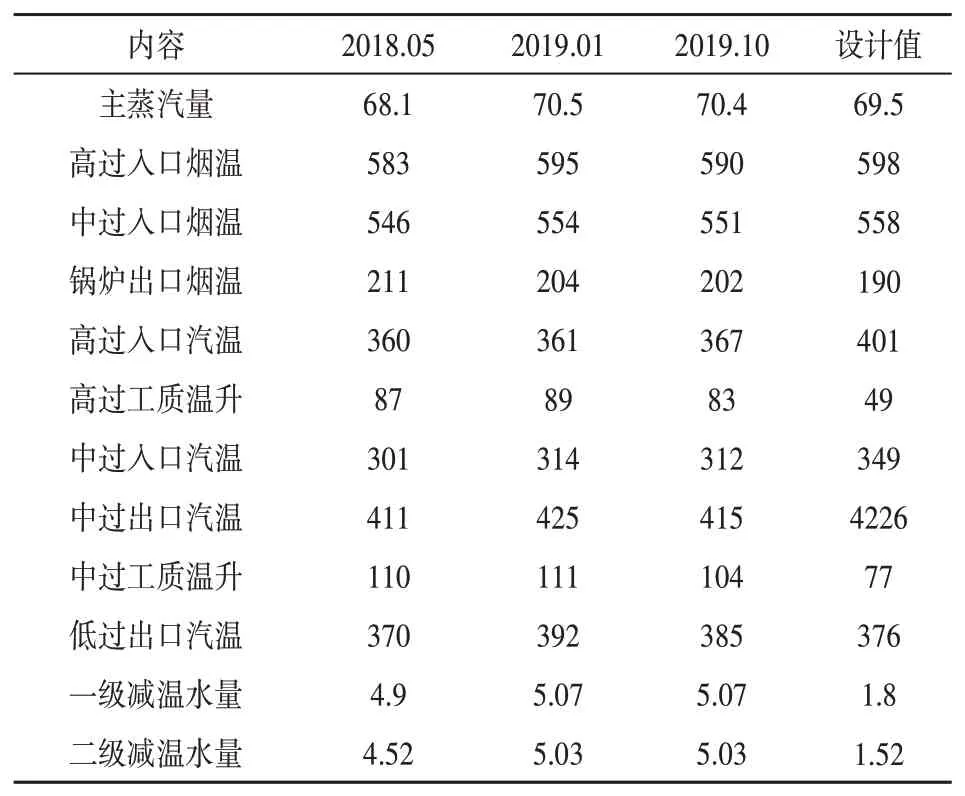

對余熱鍋爐技改前運行數據進行分析發現,管內工質的溫升值與設計參數差別較大,如表2所示。尤其是中溫過熱器和高溫過熱器的溫升比設計值明顯偏高,相對應的是一級、二級減溫水量都在4.5~5 t∕h以上,一級減溫水量已達最大量程,遠超設計的1.5~1.8 t∕h。且隨著運行時間的增加,過熱器的進出口汽溫也有上升趨勢,表明超溫問題隨著運行時間的增加逐漸加重[4-5]。過熱器溫升高于設計值也表明高溫過熱器和中溫過熱器的實際入口煙溫比現場測點溫度數值要高。雖然現場測點數據與設計值差別不太,但從一二級減溫噴水量及過熱器溫升明顯高于設計值反映出實際煙氣溫度應比熱電偶測得溫度偏高,分析原因是由于水平煙道熱電偶安裝在包墻水冷壁兩側以及位置偏低,測得的溫度比實際煙溫要低[6]。

表2 過熱器主要設計參數與實際運行參數對比表

由上述可知,余熱鍋爐過熱器存在嚴重的超溫現象,從而造成過熱管束高溫腐蝕嚴重,造成管壁減薄明顯,甚至爆管泄漏。過熱器管束壁厚減薄、爆管的現場形貌如圖2所示。由圖可知,中溫過熱器前排某一根管束迎風面和背風面減薄差異性較大,背風面減薄嚴重,最薄處僅有2 mm;而同一排的另一根管束則爆管嚴重,爆管處缺口較大。

圖2 余熱鍋爐過熱器管束高溫腐蝕減薄、爆管現場圖

余熱鍋爐爆管主要是因為高溫腐蝕[7]。造成高溫腐蝕的原因一方面是垃圾熱值上升較快,入爐垃圾熱值已經超過了原始設計值,達到了1 900 kcal∕kg及以上[8];另一方面,過熱器前端蒸發受熱面面積設計偏小,不能很好地適應垃圾熱值上升而引起的煙氣溫度變化,從而造成煙氣和蒸汽溫度超溫嚴重,造成高溫腐蝕。

綜上而言,垃圾焚燒余熱鍋爐長時間運行后,一方面過熱器煙氣側和蒸汽側超溫,過熱器一、二級減溫水量過大(減溫水總量8~10 t∕h),過多的減溫水進入高品質蒸汽中影響鍋爐蒸汽品質,并且長期運行過熱器內壁易結垢[9];另一方面余熱鍋爐高溫過熱器入口煙溫較高,超過590℃,高溫過熱器、中溫過熱器管子腐蝕減薄嚴重,過熱器易爆管,增加了非停時間,經濟損失較大[10]。

2 余熱鍋爐技術改造

2.1 余熱鍋爐技術改造方案介紹

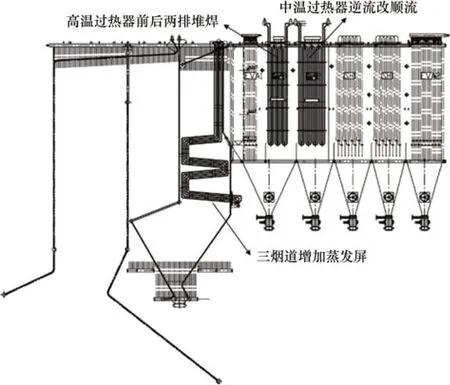

如上所述,鑒于前期余熱鍋爐過熱器入口煙溫偏高、高溫腐蝕嚴重,為了降低過熱器入口煙溫,有效緩解高溫腐蝕引起的過熱器爆管的現象,計劃對余熱鍋爐進行技術改造。余熱鍋爐技改的主要措施是通過增加蒸發管束,整體更換高溫過熱器及中溫過熱器,如圖3所示,具體方案如下:

圖3 垃圾焚燒廠余熱鍋爐技改方案

(1)第三煙道內增加S型蒸發管束,并配備相應的蒸汽吹灰器;

(2)高溫過熱器、中溫過熱器整體更換,高溫過熱器采用雙繞蛇形管結構、仍采用順流布置,前后兩排管束進行堆焊,其余管束采用TP347材質,中溫過熱器由逆流改為順流,過熱器沿煙氣流動方向布置依次布置高溫過熱器、中溫過熱器、低溫過熱器。

余熱鍋爐技改后主要的設計參數如下:

(1)鍋爐MCR負荷:垃圾熱值1 900 kcal∕kg(7 955 kJ∕kg),鍋爐蒸發量76 t∕h(不含汽包抽汽5 t∕h);

(2)鍋爐MCR工況時,高溫過熱器入口煙氣溫度不超過570℃(設計值);

(3)鍋爐MCR工況時,中溫過熱器入口煙氣溫度不超過535℃(設計值)。

2.2 余熱鍋爐技改后運行情況分析

根據垃圾焚燒發電項目現場運行及施工情況安排,該垃圾焚燒項目3臺余熱鍋爐自2019年10月底開始依次進行技改現場施工,于2020年3月底完成全部3臺余熱鍋爐的技術改造。

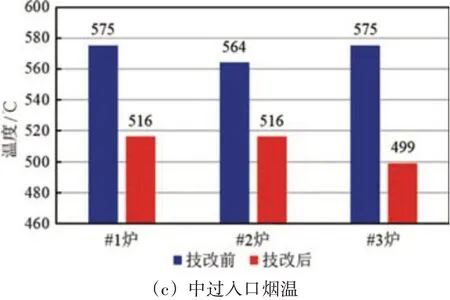

圖4所示為鍋爐滿負荷運行時,技改前后蒸發總量、高溫過熱器入口煙溫、中過入口煙溫的變化對比情況。技改后蒸發總量明顯提升,基本達到了80 t∕h及以上的蒸發量,相比技改之前鍋爐負荷提升了約8%,同時基本滿足了技改之后蒸發量81 t∕h的要求。雖然鍋爐負荷相比技改之前有所提升,但是相對應的高溫過熱器和中溫過熱器入口煙氣溫度由于增加了前端蒸發受熱面而有所下降。技改之前余熱鍋爐高溫過熱器入口煙溫處于高位運行,基本達到了590℃或者更高水平,技改后過熱器入口煙氣溫度大幅下降,下降幅度至少在20℃以上,其中#1爐高過入口煙溫降幅達到了50℃,基本在570℃以下。同樣地,中過入口煙溫也有所下降,且下降幅度明顯大于高溫過熱器入口煙溫,技改后的中溫過熱器入口煙溫下降到了520℃以下,顯示出良好的技改效果,煙氣溫度得到控制,高溫腐蝕的風險大大降低[11]。

圖4 垃圾焚燒余熱鍋爐技改前后主要運行參數變化

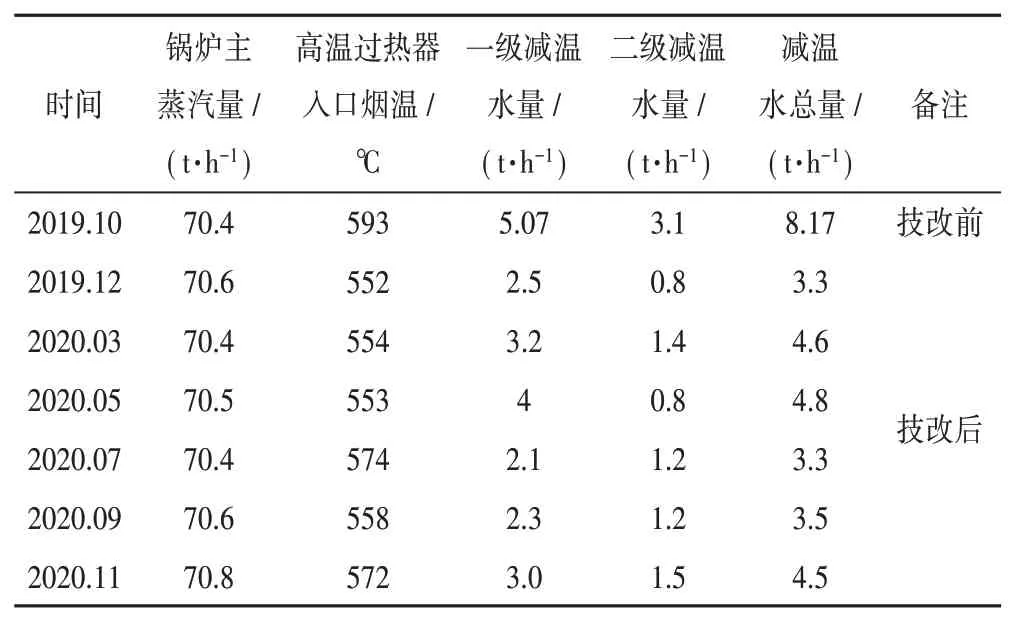

表3所示為鍋爐主蒸汽量約70 t∕h的工況條件下技改前后長周期運行參數對比情況。本次余熱鍋爐技改在2019年10月底至次月上旬,表中2019年10月數據為技改前余熱鍋爐運行參數。從表中可以看出,在同等工況下高溫過熱器入口煙溫在技改前后有明顯變化,技改后高溫過熱器入口煙溫下降明顯,從技改前的593℃下降到了技改后12月份的552℃,降低了約40℃。技改前一二級減溫噴水量分別為5 t∕h、3.1 t∕h,技改后各級減溫器噴水量顯著下降,一二級減溫的總噴水量只有3.3 t∕h左右,噴水量的大幅減少也表明過熱器超溫現象得到了明顯緩解,降低了高溫腐蝕風險。隨著運行時間的增加,高溫過熱器入口煙溫有所增加,一二級減溫噴水總量也相應提高,鍋爐技改運行1年后的2020年11月份的高溫過熱器入口煙溫比剛技改后增加了20℃,減溫噴水總量也達到了4.5 t∕h,但仍遠低于技改前的運行參數,顯示出技改的良好效果。

表3 技改前后現場運行參數對比

停爐期間對受熱面進行宏觀檢測,如圖5所示,通過觀測可知,水平煙道蒸發器積灰明顯,但沒有明顯腐蝕跡象。高溫過熱器除順煙氣流第一排防磨瓦上有較厚積灰外,整體積灰較輕,且容易剝落。高溫過熱器部分堆焊層外表面露出金屬光澤,無明顯腐蝕跡象。中溫過熱器積灰不明顯,但相比于高溫過熱器,未有自動脫落的現象。上述表觀結果表明,目前過熱器高溫防腐性能較好,腐蝕風險得到有效控制,保證了過熱器的穩定運行。

圖5 水平煙道受熱面外觀檢測

3 結束語

(1)生活垃圾焚燒余熱鍋爐技改前超溫嚴重,有較高的高溫腐蝕風險。高溫過熱器入口煙溫隨著運行時間增加而大幅提高,一二級減溫噴水量遠超設計值,這與垃圾熱值增加、爐膛熱負荷提升而過熱器前端蒸發受熱面布置相對較少有關。

(2)余熱鍋爐技改效果明顯,高溫腐蝕得到有效控制。通過采取在過熱器前端增加蒸發屏、過熱器局部堆焊的措施,過熱器入口煙溫下降明顯,積灰明顯減少,未見明顯腐蝕現象,余熱鍋爐技改取得良好效果。