陶瓷復合裝甲抗14.5 mm穿燃彈侵徹性能

張林, 陳斌, 譚清華, 張煒, 高頌

(國防科技大學 空天科學學院, 湖南 長沙 410073)

0 引言

綜上所述,層疊復合裝甲試驗研究主要集中在抗7.62 mm和12.7 mm小口徑穿燃彈,而14.5 mm穿燃彈彈芯直徑、質量和出口速度更大,具有更強的穿甲能力,因此對輕型裝甲結構和材料提出了更高的要求。目前,有關抗14.5 mm穿燃彈的復合裝甲研究較少。武海玲等通過試驗發現選用裝甲鋁約束陶瓷面板比裝甲鋼具有更高防護系數。高華等通過復合靶板抗14.5 mm穿燃彈的DOP試驗及數值模擬,建立了相同面密度下復合靶板結構等效質量防護系數回歸模型,并分析了泡沫鋁夾芯厚度以及芳綸纖維位置對抗彈性能的影響。李煥之研究了傾角變化對多孔鋼裝甲抗14.5 mm穿燃彈侵徹性能的影響,結果表明一定范圍內彈體入侵傾角越大,偏轉越明顯,殘余侵徹能力越弱。

本文首先改進了陶瓷層狀復合裝甲的材料選擇和結構布置,該復合裝甲包括陶瓷、纖維、金屬、柔性芯材和金屬等材料層;接著開展了復合裝甲抗14.5 mm穿燃彈侵徹性能試驗研究,討論的主要參數包括面板厚度、有無芯材和底板材料等;最后基于試驗結果,明晰此結構靶板的抗彈機理和明確影響抗彈性能的關鍵參數,成果以期為該類復合裝甲抗14.5 mm穿燃彈設計提供參考。

1 試驗方案設計

1.1 靶板結構設計

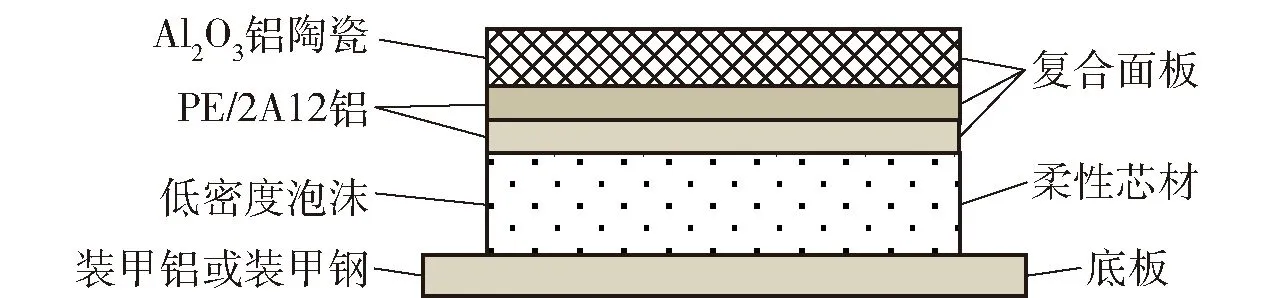

李全真和王璽設計了一種陶瓷復合靶板結構,主要包括陶瓷面板、復合背板、柔性芯材和底板4部分,其中陶瓷和復合背板構成復合面板,并對此結構抗7.62 mm和12.7 mm穿燃彈侵徹性能進行了大量研究,結果表明加入柔性芯材的陶瓷與金屬復合靶板在降低面密度和提高抗多發打擊能力上有一定優勢。本文在此基礎上對結構設計進行改進以用于抗14.5 mm穿燃彈侵徹,如圖1所示。圖1中,復合面板和底板之間加入抗壓強度和彈性模量很小的柔性芯材,子彈沖擊作用下復合面板可發生剛體運動;復合面板在非對稱力作用下發生轉動,從而彈體產生偏轉,不再垂直入侵底板。本文的背板由聚乙烯(PE)和2A12鋁復合而成,由于PE板波阻抗較小,且吸波效果好,設置在陶瓷面板和金屬背板之間能降低反射波對陶瓷的二次沖擊,2A12鋁背板為PE板提供支撐作用,充分發揮耗能機制。層間通過玻纖布和環氧樹脂膠水粘接,粘接厚度約1 mm,既能起到支撐和約束的作用,又能克服層間接觸面不平整帶來的不利影響。為了抑制陶瓷面板受到子彈沖擊后裂紋擴展,及提高靶板抗多發彈打擊能力,試驗靶板的復合面板由若干單元拼接而成,單元之間通過環氧樹脂粘接,單元平面尺寸為110 mm×110 mm。

圖1 復合靶板結構單元設計Fig.1 Structural element design of composite target

1.2 靶板材料

陶瓷材料選用效費比高且應用廣泛的99%AlO防彈陶瓷,由上海建杰陶瓷有限公司生產,密度為3.75 g/cm,壓縮強度為2.0~2.7 GPa。PE板采購于湖南中泰特種裝備有限公司,是由超高分子量聚乙烯(UHMWPE)纖維織成的UD布通過一定工藝壓制而成的復合板,纖維密度為0.97 g/cm,軸向抗拉強度2.7 GPa,斷裂延伸率為3.5%。試驗中鋁背板采用2A12鋁,由上海赫川金屬材料有限公司提供,密度為2.78 g/cm,屈服強度325 MPa;底板包括7A52裝甲鋁和616裝甲鋼,密度分別為2.85 g/cm和7.80 g/cm,性能均滿足國家軍用標準GJB 59.18—88裝甲車輛實驗標準 裝甲板抗槍彈性能實驗相應規范。低密度泡沫選用隔熱性能和粘接性能好的聚乙烯醇(PVA)海綿,密度為0.025 g/cm。

1.3 靶板設計與制作

靶板設計主要考慮了陶瓷面板厚度、有無芯材和底板材料3個因素對抗彈性能的影響,共設計制作了7組試驗靶板。陶瓷厚度的設計與防御的彈種有關,彈體直徑通常作為防彈陶瓷厚度設計的臨界值。本文設計了16 mm、18 mm和20 mm 3種厚度略大于彈體直徑的陶瓷尺寸;復合背板的厚度匹配設計依據最適優化系數(面板與背板面密度之比)約為1.5,共設計了10 mm+10 mm、10 mm+8 mm和8 mm+8 mm 3種不同匹配的PE/2A12鋁復合背板;底板材料選擇裝甲鋁與裝甲鋼作為對照,厚度設計根據面密度分別設計為15 mm和5.5 mm,具體靶板設計方案如表1所示。表1中,H系列為2×2結構單元并列排列的小靶板,如圖2(a)所示;Z系列為4×4結構單元并列排列的大靶板,如圖2(b)所示。

表1 靶板設計

圖2 試驗靶板Fig.2 Tested targets

靶板制作流程可歸納如下:將底板和背板材料側面打磨光滑,清洗陶瓷和PE板烘干備用;裁剪和陶瓷面板大小相當的玻璃纖維布(簡稱玻纖布)若干,鋪在陶瓷與PE板以及PE與鋁背板之間,用環氧樹脂膠水粘接起來后靜置待用,為避免在膠水凝固前發生滑移,貼邊放入方形容器并在上方加重物固定;切割一塊底板大小的柔性芯材,膠粘于底板上方,然后將復合面板取出粘接在柔性芯材上方,不設置柔性芯材的靶板則用膠水和玻纖布粘接;裁剪一張邊長為底板邊長1.5倍的玻纖布覆蓋在陶瓷面板上起到約束陶瓷飛濺的作用;在玻纖布上按單元排布編號,便于記錄。

1.4 試驗裝置與方法

侵徹試驗采用56式14.5 mm穿燃彈,彈頭結構包括彈頭殼、燃燒劑、鉛套和彈芯,如圖3所示。全彈長155.80 mm,質量200.00 g;彈頭直徑14.50 mm,全長66.70 mm,質量63.44 g;彈芯直徑13.10 mm,長度53.00 mm,質量41.00 g。試驗裝置包括彈道槍、測速系統和靶架等,如圖4所示。圖4中,56式彈道槍槍口距離左側光幕靶24 m,距離右側光幕靶26 m,距離試驗靶板100 m. 測速裝置選用激光雙幕電子測速儀,采用速度(距離槍口25 m處的平均速度)來標定彈頭速度,通過調節放置子彈的恒溫箱調整發射速度。試驗靶板安裝在靶架上,通過調整靶架傾角使穿燃彈垂直入射陶瓷面板,貫穿靶板之后的彈體由吸收靶接收。

圖3 14.5 mm穿燃彈結構Fig.3 Structure of 14.5 mm armor-piercing incendiary projectile

圖4 侵徹試驗原理圖Fig.4 Schematic diagram of penetration tests

2 試驗結果

基于前期試驗以及文獻參考結果,本文對靶板單元進行預分區,以便控制和描述彈著點。靶板分區方法如圖5所示:四分之一靶板單元中,中心區為偏心距小于25 mm的區域,板邊區為距離面板邊緣10 mm以內的區域,剩余區域為偏心區。板邊區和拼縫位置是單元拼接式復合裝甲的抗彈薄弱區域,偏心區抗彈能力相對較好,中心區抗彈能力最佳。本文重點對偏心區、板邊區和拼縫位置進行打擊,通過觀察底板損傷情況評估不同結構靶板的抗彈能力,并在試驗結束后拆開試驗靶板觀察每層材料的損傷變形情況。

公車突然輕踩剎車,腦袋正在欣賞國畫來不及下指令給右手拉緊吊環,于是我失去平衡重心前傾,右臂稍微碰觸到那個營養不良的女生左臂。

圖5 面板分區示意圖Fig.5 Schematic diagram of panel area division

2.1 底板損傷

鋁合金和裝甲鋼底板損傷情況按照國家軍用標準GJB 59.18—88裝甲車輛試驗規程裝甲板抗槍彈性能試驗評估,損傷共分8級,其中1~4級為合格損傷,5~8級為不合格損傷。本文試驗著靶彈的入射條件以及底板損傷情況如表2所示。圖6所示為本試驗底板出現的5種典型損傷,主要包括:H7-1鋁底板背面凸起,2級損傷;H1-1鋁底板凸起部位有裂紋,煤油不能滲透,4級損傷;H7-2鋁底板穿孔,8級損傷,其中8級損傷均出現在板邊區和拼縫區;鋼底板損傷均為不合格損傷,包括5級(H5-1靶板)和8級(H5-2靶板)兩種情況。

表2 入射條件與底板損傷

圖6 典型底板損傷Fig.6 Typical damage of bottom plates

2.2 陶瓷面板損傷

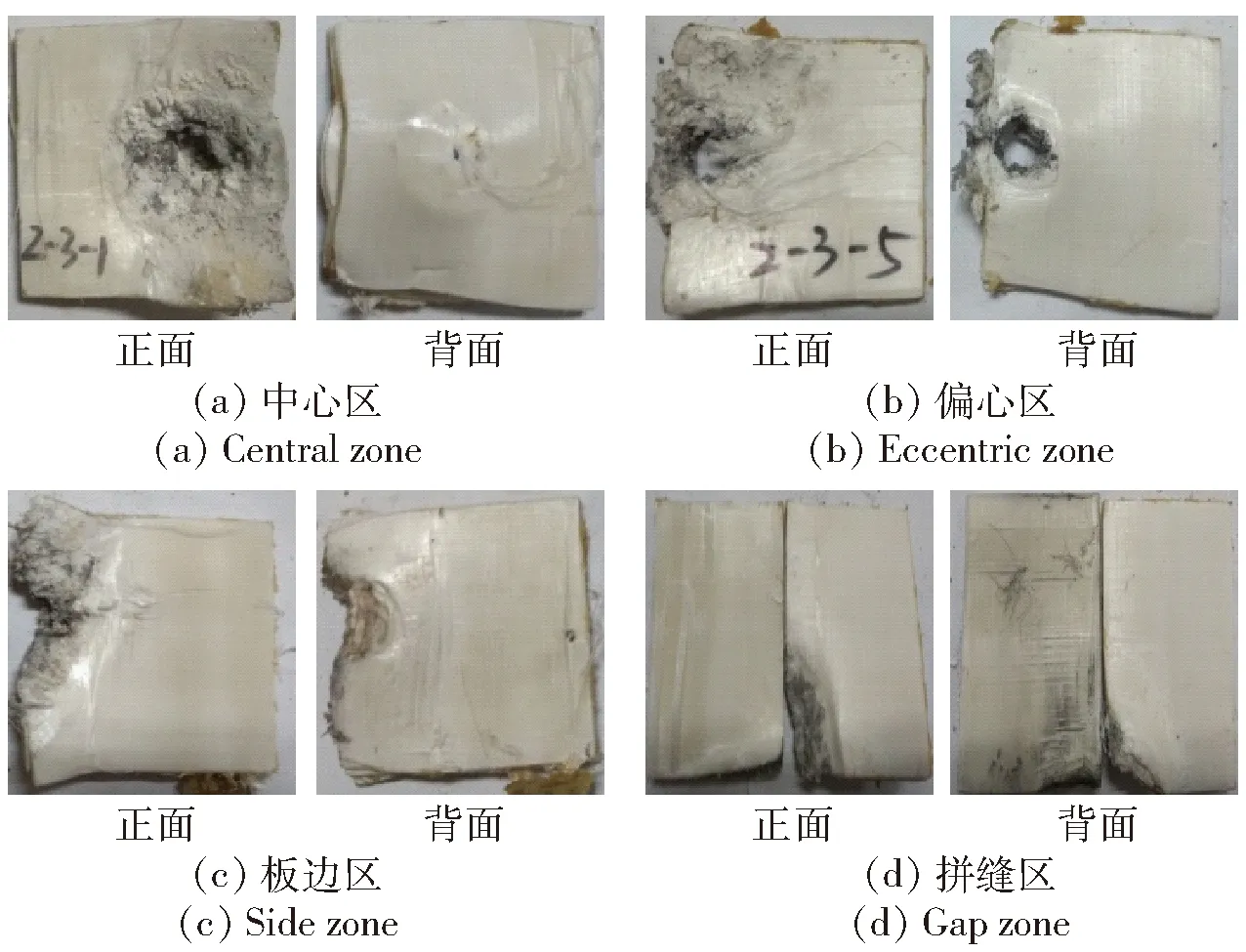

陶瓷脆性強,沖擊荷載作用下裂紋迅速擴展,呈錐形破壞,即陶瓷錐;彈著點周圍的陶瓷處于粉碎狀態且可以觀察到徑向裂隙,定義該區域為粉碎區,離彈著點較遠處的陶瓷處于斷裂狀態,稱該區域為斷裂區。當彈著點為面板單元中心區時,可以形成完整陶瓷錐,說明陶瓷抗彈性能得以充分發揮,如圖7(a)所示。當彈著點為面板單元偏心區時,可以觀察到完整的粉碎區,但陶瓷錐不完整,抗彈性能略有下降,如圖7(b)所示。當彈著點為板邊區或拼縫位置時,粉碎區無法完整形成,陶瓷破壞形式為斷裂破壞,對彈體磨蝕作用很小,防護能力發揮不充分,如圖7(c)和圖7(d)所示。

圖7 典型面板損傷Fig.7 Typical damage of ceramic plate

2.3 PE背板損傷

PE背板一方面支撐陶瓷面板,延遲面板的破壞時間,另一方面是通過變形吸收彈體和陶瓷碎片能量,主要破壞形式表現為局部鼓包、分層、撕裂和穿孔。當彈著點為中心區時,彈體被充分磨蝕、鐓粗,完整的陶瓷錐大大增加了作用面積。PE纖維層發生拉伸變形,部分被拉斷,此過程大量消耗彈體和陶瓷碎片的動能,各層纖維受力大小不同,塑性變形程度不同,出現分層和鼓包現象,如圖8(a)所示。當彈著點為偏心區時,彈體剩余動能較大,纖維材料在高速沖擊和鋁板約束作用下發生剪切破壞,PE板穿孔,如圖8(b)所示。當彈著點為板邊區時,陶瓷面板無法充分發揮作用,板邊的纖維發生剪切破壞,PE板呈現撕裂狀,如圖8(c)所示。當彈著點為單元拼縫處時,彈體和陶瓷碎片使PE背板產生局部變形和分層,撕裂現象不明顯,如圖8(d)所示。

圖8 典型PE背板損傷Fig.8 Typical damage of PE rear plate

2.4 鋁背板損傷

鋁背板的破壞形式主要有局部變形、撕裂和穿孔。當彈著點位于中心區時,陶瓷和PE作用明顯,彈體不會直接作用于鋁背板,而2A12鋁合金材料韌性好,通過鼓包變形吸收剩余的動能,如圖9(a)所示。當彈著點位于偏心區時,彈體可穿透PE背板后仍高速運動作用于鋁背板,侵徹作用下鋁背板穿孔,如圖9(b)所示。當彈著點位于板邊區時,鋁背板與PE板類似,在彈體高速沖擊作用下發生剪切破壞,呈撕裂狀,如圖9(c)所示。當彈著點為單元拼縫處時,陶瓷和PE板的防護能力弱,鋁背板在彈體作用下產生局部變形,如圖9(d)所示。

圖9 典型鋁背板和柔性芯材損傷Fig.9 Typical damage of aluminum rear plate

2.5 柔性芯材損傷

低密度泡沫屬于多孔材料,可壓縮性好,為PE/2A12鋁復合背板的變形提供空間。在穿燃彈剩余彈芯和大變形鋁板的共同作用下破壞形式表現為錐形凹坑,如圖9(a)所示。選用的PVA縮甲醛(PVA海綿)具有良好的粘接性能,且隔熱性能和熱穩定性較好,在單發彈侵徹作用下損傷區域直徑略大于彈孔直徑,但是不會出現大面積燃燒以及脫粘現象,能繼續發揮支撐作用和間隔作用,更利于抗多發彈打擊。

2.6 鋼質彈芯損傷

子彈在彈道槍內受到撞擊作用后底火燃燒,彈殼內的炸藥隨即被點燃造成氣體體積迅速膨脹,彈頭與彈殼分離并以一定速度侵徹靶板。首先與陶瓷面板接觸,彈頭前端擠壓變形,燃燒劑燃燒使彈頭殼破裂,鋼質彈芯繼續侵蝕靶板,陶瓷材料具有高硬度和高壓縮強度,在彈芯沖擊作用下局部形成細小和堅硬的碎塊,彈芯在與陶瓷作用過程中磨蝕、破碎甚至斷裂,阻力作用下速度大幅降低,動能消耗作用明顯。穿過陶瓷面板,剩余彈體與韌性較好的纖維和金屬材料作用,此過程主要起到降低彈芯速度的的作用,對彈芯磨蝕不明顯。試驗前后彈芯典型變化情況如圖10所示。

圖10 典型鋼質彈芯損傷Fig.10 Typical damage of steel projectile core

3 分析與討論

3.1 侵徹過程與機理

結合各層材料的破壞現象可知,陶瓷復合靶板抗14.5 mm穿燃彈的侵徹過程總體上可分為3個階段:

第1階段,高硬度陶瓷鈍化、磨蝕甚至碎裂彈體(見圖10),同時陶瓷由于脆性大,裂紋擴展消耗彈體動能,此過程形成陶瓷錐增大作用面積,斷裂形態以彈著點為中心向四周依次為粉碎區和斷裂區(見圖7)。

第2階段,剩余彈體和陶瓷碎片共同作用于復合背板。PE板在沖擊作用下產生形變,彈芯動能部分轉化為應變能,并形成應力波。一部分應力波沿面內纖維傳遞,當纖維應變超過斷裂伸長時則被拉斷,另一部分沿法線方向逐層傳遞,在界面處產生反射并形成拉伸波應力,當波應力大于界面斷裂容限時則出現分層。此過程消耗的彈體能量由纖維斷裂和分層兩部分構成(見圖8),鋁背板主要發揮其高強度和高韌性,通過較大變形持續與彈體作用充分消耗能量(見圖9)。

第3階段,剩余彈體撞擊金屬底板。柔性芯材的存在延長了子彈駐留時間,為彈體偏轉提供空間。當擊中中心區時只有平動,擊中偏心區或板邊區時,既有平動也有轉動,平動消耗彈體與陶瓷動能,轉動使彈體運動方向偏轉侵徹能力降低,金屬底板主要用于吸收斜入射的剩余彈體,發生塑性變形或破壞(見圖6)。

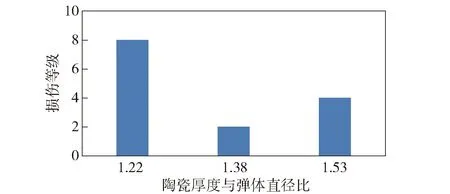

3.2 陶瓷厚度匹配對抗彈性能的影響

陶瓷面板厚度的最佳值與防御的彈種密切相關,陶瓷厚度與彈芯直徑之比是形成和衡量陶瓷錐的重要參數。本文試驗用的穿燃彈彈芯直徑13.10 mm,AlO陶瓷面板厚度16 mm(H7靶板,陶瓷厚度與彈體直徑比為1.22)時,偏心區和板邊區能被擊穿;AlO面板取18 mm(H2、H4靶板,陶瓷厚度與彈體直徑比為1.38)和20 mm(H1靶板,陶瓷厚度與彈體直徑比為1.53)時,只有板邊區不能有效防護,但是偏心區抗彈效果前者優于后者,如圖11所示。分析原因,陶瓷面板厚度越大,對彈體的磨蝕和降速作用越明顯,但是厚度越大,所需要的約束也越大,因此陶瓷厚度與約束之間存在一定的匹配關系。綜上所述,抗14.5 mm穿燃彈打擊時,復合靶板抗彈性能隨陶瓷厚度的增加呈現先增強后減弱的變化趨勢,陶瓷面板厚度約為1.38倍彈芯直徑時,抗彈性能較優;在此基礎上,可通過進一步優化得到陶瓷厚度最佳設計值。對比陶瓷厚度均為18 mm的H2和H4靶板,結果表明背板匹配在一定程度上的變化對抗彈性能影響甚微,與文獻[9]結論一致。

圖11 偏心區著彈底板損傷等級Fig.11 Damage grade of bottom plate when hitting the eccentric zone

3.3 芯材設置對抗彈性能的影響

H8靶板與Z3靶板在匹配上唯一的區別就是Z3靶板有芯材,H8靶板無芯材。H8-1靶板和Z3-1靶板的第1發彈均擊中1號、2號單元拼縫,底板損傷程度差異不大,但是H8靶板所有陶瓷面板均被擊碎,損傷范圍比Z3靶板大得多,如圖12所示,因此設置柔性芯材的復合靶板更加有利于實現抗多發彈打擊。陶瓷的裂紋擴展和飛濺導致彈芯在侵徹過程中受到非對稱力作用,而柔性芯材的設置為子彈的偏轉提供空間,延長了子彈的駐留時間,偏轉后的彈芯在金屬底板上形成非對稱彈坑,典型情況如圖6(d)所示。彈體偏轉對抗彈性能產生正效應,但是底板對復合面板的約束力降低,對于抗彈性能產生負效應,所以兩種靶板的底板損傷差異不明顯。

圖12 拼縫著彈面板損傷Fig.12 Damage of ceramic plate with the gap hit

3.4 底板對抗彈性能的影響

H4靶板和H5靶板面密度相近,面板和背板匹配相同,僅底板材料不同,可形成對照組,損傷結果如圖13所示。H5靶板以5.5 mm裝甲鋼為底板,3發打擊下無一發形成有效防護;H4靶板以15 mm裝甲鋁為底板,4發打擊下,其中2發偏心區均能有效防護,2發板邊區著靶,1發形成有效防護,1發底板被擊穿。面密度相近的情況下,雖然裝甲鋼屈服強度高于裝甲鋁,但是以裝甲鋼材料為底板的H5靶板底板厚度小于以裝甲鋁為底板的H4靶板,前者抗彈能力明顯弱于后者,這也表明在材料強度滿足一定條件的情況下,底板厚度對抗彈性能影響較大。

圖13 底板損傷等級Fig.13 Damage grades of different bottom plates

4 結論

本文利用層狀復合裝甲可設計性強的特點,對靶板的材料選取和結構布置進行設計,通過開展抗14.5 mm穿燃彈侵徹試驗,分析靶板破壞形態以及底板損傷結果,揭示了陶瓷復合裝甲抗14.5 mm穿燃彈侵徹的機理,以及對比不同結構形式的靶板抗彈性能的差異。得出如下主要結論:

1)子彈侵徹過程和靶板耗能機理主要包括:彈體與陶瓷面板接觸后,陶瓷碎裂產生陶瓷錐增大對背板的作用面積,高硬度陶瓷磨蝕彈體的同時降低子彈速度;剩余彈體與陶瓷粉末同時沖擊背板,低密度泡沫支撐能力較弱,背板向下運動,當擊中中心區時只有平動,擊中偏心區或板邊區時既有平動又有轉動,平動消耗彈體與陶瓷動能,轉動使彈體運動方向偏轉侵徹能力降低,PE背板在沖擊作用下纖維層撕裂,分層鼓包,鋁合金背板產生塑性變形;最后已損失大量動能的傾斜彈體沖擊底板,底板通過塑性變形將剩余動能消耗,實現靶板對彈體侵徹的防護。

2)陶瓷面板厚度對抗彈性能影響顯著,抗14.5 mm穿燃彈打擊時,陶瓷面板厚度約為1.38倍彈芯直徑時,抗彈性能較優,通過進一步優化可得到陶瓷厚度最佳設計值。面密度相近,陶瓷厚度一定時,背板匹配在一定程度上的變化對抗彈性能影響甚微。

3)面密度相近的情況下,裝甲鋁底板厚度較裝甲鋼大,抗彈能力前者明顯優于后者,抗彈能力的提高需要強度和厚度的良好匹配。

4)柔性芯材的設置利用可動靶板的偏轉機制,延長子彈的駐留時間,增大子彈沖擊底板時的入射角,底板形成非對稱彈坑。加入柔性芯材的靶板陶瓷單元損傷面積較小,有利于抗多發彈打擊。