基于光纖陀螺儀檢測的精密溫控裝置優化設計

孫寧, 夏艷, 程行清

(中國電子工程設計院有限公司, 北京 100840)

0 引言

陀螺儀是慣性導航系統的核心器件,光纖陀螺儀是基于原子的Sagnac效應,以光導纖維線圈為基礎的一種陀螺儀廣泛應用于飛機、艦艇、戰術裝備中。目前國外公開報道的光纖陀螺長時間零偏穩定性已優于1×10°/h,研制單位主要包括法國iXblue公司、美國Honeywell公司、美國L3 Space & Navigation公司、意大利GEM Elettronica公司和俄羅斯Optolink公司等。國內研究光纖陀螺的單位包括中國航天科技集團第13研究所、北京航空航天大學、浙江大學、中國航天科工集團三院33所、中國航空工業第618研究所、中國船舶工業總公司第707研究所、中國兵器工業導航與控制技術研究所等。目前,國內工程化應用的光纖陀螺精度可以達到0.005 °/h左右。零偏穩定性達到 0.000 3°/h (1σ) 的光纖陀螺儀已見報道。

光纖陀螺儀是一種對環境變化極為敏感的高精密儀器,溫度和振動是影響光纖陀螺儀分辨率和穩定性的主要因素。因此,在進行高精度光纖陀螺儀檢測時,需要在給定精度的溫度場內,將光纖陀螺儀產品放在隔振平臺上進行檢測。曾有學者對某型號的光纖陀螺儀檢測環境溫度場進行72 h連續監測。監測結果顯示,該檢測環境溫度場波動平均值為 ±0.067 ℃/d,可滿足零偏不穩定性為3.6×10°/h的光纖陀螺儀設備檢測要求。近3年來,隨著高精度光纖陀螺儀產品迭代速度的加快和精度的提升,其對檢測環境保障的要求也逐漸提高。經陀螺儀檢測單位對大量實測數據進行分析總結,得出可滿足當前高精度陀螺儀檢測的精密溫控裝置技術要求為:1)精密溫控裝置內部空間尺寸要求能容納長達數米的檢測隔振平臺;2)恒溫區內溫度達到設定值后,不得再有明顯氣流;3)檢測空間范圍內空間溫度均勻性不大于2 ℃;4)24 h內溫度波動不大于±0.05 ℃;5)擾動功率不超過20 W時,溫度恢復時間不超過30 min。

現有用于工業儀器儀表、電子產品或者軍工產品檢驗的溫箱設備,其系統構成通常包括制熱系統、制冷系統、循環風系統、控制系統、相關傳感器系統等,屬于有風控制系統,溫箱內有明顯氣流產生。其內部溫度波動度水平在±0.5 ℃范圍內,低于現有高精度陀螺儀的檢測需求。為將較大尺度空間內的溫度場波動控制在±0.05 ℃范圍內,有學者先后提出水- 空氣交換法和變頻空調法,但兩種方法都會向溫度控制區內引入明顯氣流,同樣不符合高精度陀螺儀檢測的技術要求。又有學者從硬件上提出在3個光纖環的外部加一個大的殼體,隔離慣性器件和惡劣的外部環境,給系統提供一個穩定的溫度場環境。有學者進一步采用半導體制冷器(TEC)為執行元件設計溫控電路,以金屬鋁板、絕緣塑料和導熱金屬墊板等為外殼,研制用于單只陀螺儀測試使用的小型恒溫箱,控制精度為±0.1 ℃。還有學者在此基礎上,將原有溫控系統中的單片機MSP430F449芯片替換為美國TI公司TMS320C6713B 為核心的硬件電路,使小型恒溫箱的控制精度提高到±0.03 ℃。但該技術路線受熱電制冷器(TEC)調節能力的限制,溫控空間尺寸存在局限,內部無法容納通常長達數米的陀螺儀檢測隔振平臺,同樣不適用于高精度陀螺儀的批量檢測。

本文設計一種以輻射冷板為核心元件的精密溫控裝置,利用理論公式核算輻射冷板負荷能力,分析冷板調節精度。采用仿真分析評估精密溫控裝置在實際檢測工況下的溫度場均勻性,分析裝置內工藝熱源對測試控制點附近溫度場波動影響。借助裝置內若干測試點鋪設及測試以驗證精密溫控裝置的可靠性,解決了檢測環境溫度控制中要求無風低波動的技術難題,實現了高精度光纖陀螺儀在較大尺度空間的批量檢測。

1 系統結構與工作原理

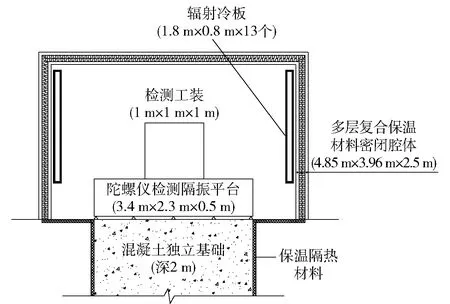

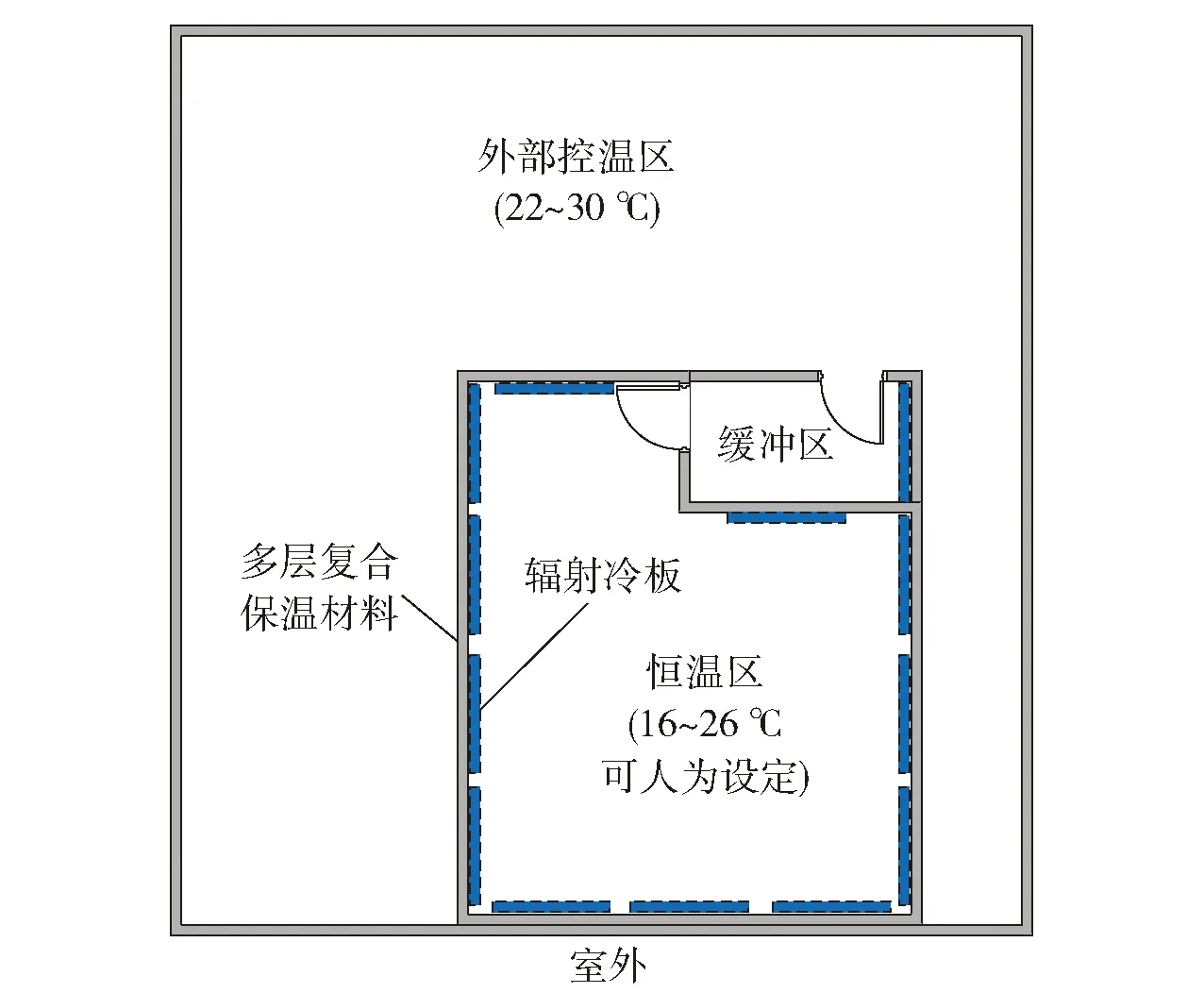

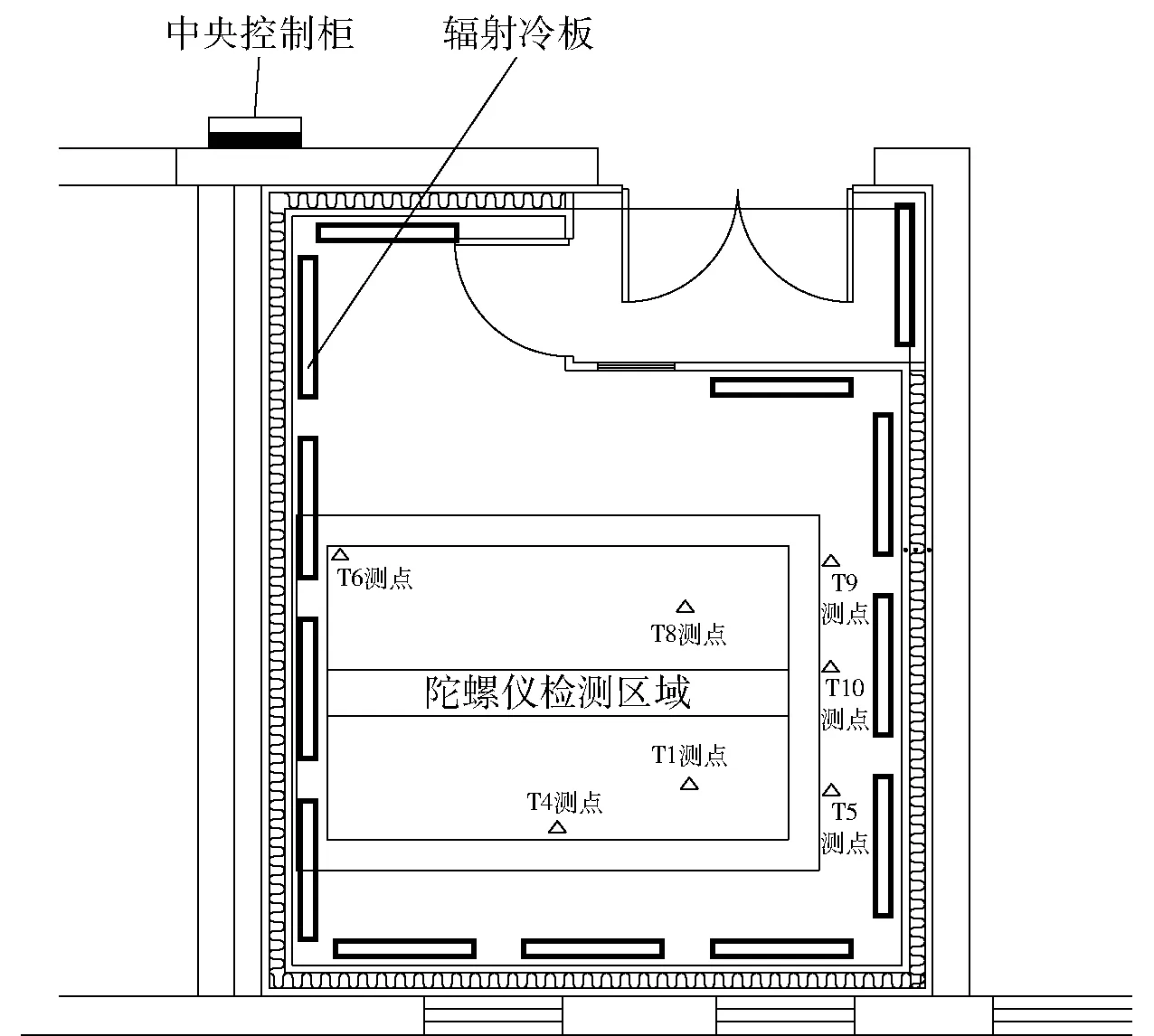

光纖陀螺儀檢測時的溫度場波動主要由檢測空間外部溫度場變化,及內部陀螺儀檢測儀器所帶的工藝熱源造成。為盡量減少外部溫度場波動的影響,精密溫控裝置被設計為一個由保溫材料包裹的封閉空腔。根據逐級遞推式控溫策略,利用變頻空調和采暖設備將封閉腔體周邊溫度控制在22~30 ℃ 范圍內。在封閉腔體內部四周均勻設置一定數量的輻射冷板,輻射冷板內部有冷卻循環水。通過對輻射冷板內流動的冷卻循環水的流量和溫度進行調節,將外部傳入的溫度波動干擾與內部工藝熱源帶來的溫度干擾抵消掉,最終達到指定控制精度。方案示意圖如圖1所示。

圖1 精密溫控裝置方案示意圖Fig.1 Overall scheme of high-precision temperature control device

常用溫度控制方法包括常規PID、模糊、神經網絡、Fuzzy-PID、神經網絡PID、模糊神經網絡、遺傳PID及廣義預測等。常規PID控制方法易于建立線性溫度控制系統被控對象模型。控制系統采用精密控制系統循環水溫度+精密控制冷板水量兩級精密控制設計。冷板調節最小步長1/1 024,循環水溫度波動幅度控制在±0.05 ℃以內,以利于后級冷板水量的精密控制。系統終極溫度控制采用帶人工智能(AI)功能的PID控制,通過溫度傳感器→二次儀表→連續調節執行器→高精度閥門,實現溫度的閉環連續控制,控制參數根據現場實際情況標定。

由于考慮到電磁干擾以及大尺度空間制熱能耗經濟性問題,精密溫控裝置被設計為單向制冷模式,因此封閉腔體內的人為設定溫度要求低于封閉腔體周邊溫度,且溫差≤5 ℃。滿足此條件后,系統才可開始工作。如圖2所示,封閉腔體內人為設定溫度在16~26 ℃范圍內可調解,以適應腔體外部溫度場四季變化的實際情況,并滿足工作人員在內部操作的舒適度要求。系統開始運行后,輻射冷板內的冷卻循環水溫度會自動調整到比腔體內設定溫度再低一些,即冷卻循環水溫度在14~24 ℃范圍內調節。系統穩定以后,輻射冷板表面溫度與室內溫差≤2 ℃,以保證腔體內部形成一個空間溫度均勻性不大于 2 ℃ 的穩定的溫度場。

圖2 精密溫控裝置平面圖Fig.2 General layout of high-precision temperature control device

2 理論分析輻射冷板供能能力及精度控制

2.1 輻射冷板供能能力分析

2.1.1 空間負荷計算

2.1.1.1 復合保溫腔體圍護結構及地面熱負荷

根據國家標準GB 500019—2015 工業建筑供暖通風與空氣調節設計規范,復合保溫腔體圍護結構熱負荷計算公式為

=(-)

(1)

式中:為圍護結構的基本耗熱量(W);為圍護結構溫差修正系數,根據規范取1.0;為圍護結構的面積(m);為圍護結構平均傳熱系數(W/(m·K));為腔體內計算溫度(K);為腔體外計算溫度(K)。

由圖1中保溫腔體尺寸可得=(4.85+3.96)×2×2.5+4.85×3.96=63.3 m。

將上述參數代入(1)式,可得=69.6 W。

保溫腔體內地面做法也與冷庫類似,計算地面的熱負荷的公式與(1)式類似,式中各系數可根據國家標準GB 50072—2010 冷庫設計規范查表得到,取1.0,=4.85 m×3.96 m=19.206 m,取0.58 W/(m·K),腔體內外溫度差(-)需附加修正系數0.2,為1 K。計算可得=11.1 W。

2.1.1.2 新風負荷

選用換氣除濕機,最大負荷在夏季,夏季新風冷負荷計算公式為

=(-)

(2)

式中:為夏季新風冷負荷(W);為新風量(m/h);為室外空氣焓值(kJ/kg);為室內空氣焓值(kJ/kg)。

夏季室外空氣參數:夏季空調干球溫度為 33.5 ℃,夏季空調濕球溫度為26.4 ℃,室外空氣焓值為82.9 kJ/kg。腔體內空氣參數:取室內干球溫度為22.0 ℃,取腔體內露點溫度為12.0 ℃(按冷板可工作最低水溫14 ℃考慮),腔體內空氣焓值為44.7 kJ/kg。換氣次數取0.5次/h,換氣量為4.85×3.96×2.5×0.5=24.01 m/h。空氣密度取1.2 kg/m,=28.812 m/h。

將上述參數代入(2)式,得新風負荷=28.812×(84.9-44.7)=1 158 kJ/h=321.7 W。

2.1.1.3 電氣設備負荷

電氣設備負荷由換氣除濕機裝機負荷、預留實驗室工藝設備負荷和照明負荷組成。的計算公式如下:

=++

(3)

式中:為換氣除濕機裝機負荷,=250 W;為預留實驗室工藝設備負荷,=20 W;為照明負荷,=120 W。由此得到=390 W。

2.1.1.4 總負荷

在精密溫控工作狀態下,腔體內除濕機是關閉的,則可得到腔體內總負荷=+++=69.6+11.1+20+120=220.7 W。

2.1.2 輻射冷板供冷能力計算

輻射冷板的供冷能力可借助其與室內空氣的換熱量進行計算,包括對流傳熱(包含導熱)以及輻射換熱兩部分。

輻射冷板內有流動的冷卻循環水,當傳熱溫差及冷水流量在一定范圍變化時,其對流傳熱通量密度計算公式為

=·(-)

(4)

式中:為封閉腔體內平均空氣溫度;為輻射冷板平均水溫;為比例系數;為指數系數。根據輻射冷板生產廠家提供的技術參數,取178,取132。

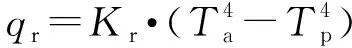

輻射冷板的輻射換熱量密度計算公式為

(5)

式中:系數=,為Stefan-Boltzmann常數,=567×10,為低溫面的輻射率。據輻射冷板生產廠家提供的技術參數,=5435×10。

輻射冷板總負荷計算公式為

=(+)·

(6)

式中:為輻射冷板總面積(m)。根據圖1中輻射冷板尺寸和數量,=1872 m。

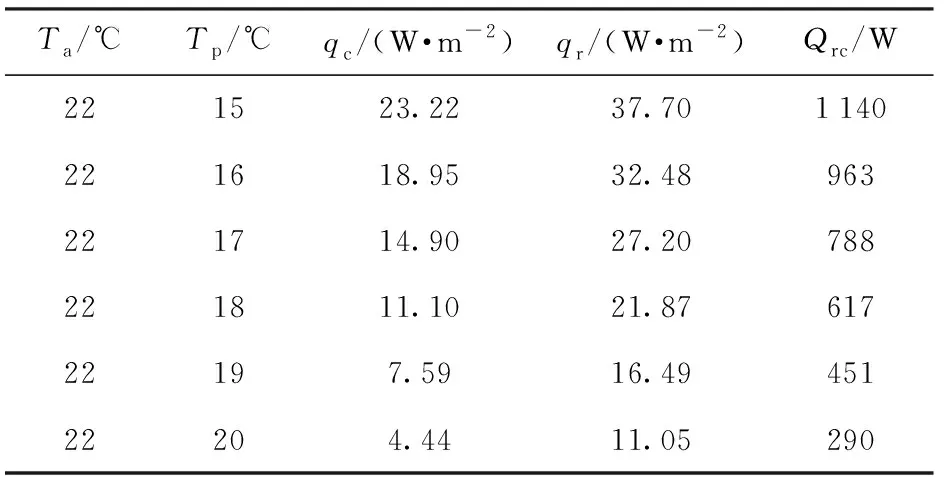

如圖2所示,封閉腔體內平均空氣溫度可在16~26 ℃范圍內人為調節,此處取22 ℃進行計算。輻射冷板平均水溫取15~20 ℃進行計算。由(4)式~(6)式,可得到輻射冷板在各溫差下的負荷計算值如表1所示,可見輻射冷板的負荷在 290~1 140 W 之間變化。

表1 輻射冷板負荷計算表

通過與總負荷(220.7 W)比較可知,輻射冷板最小供冷能力290 W完全可以滿足建筑負荷需求,即冷板供冷能力可以滿足工作狀態下腔體內總熱負荷需求。

2.2 輻射冷板溫度精度控制分析

為驗證精密溫控區域溫度場波動不大于±0.05 ℃這一核心指標,參考文獻[27]中的方法和參數,進行冷負荷動態驗算。

驗算基本條件及結果如下:腔體溫度基準參數:干球溫度22.0 ℃,露點溫度12.0 ℃,對應空氣焓值44.7 kJ/kg。腔體溫度發生偏移后的參數:干球溫度22.05 ℃,露點溫度12.0 ℃,對應空氣焓值 44.75 kJ/kg,腔體內部空氣質量為4.85×3.96×2.5×1.2=57.6 kg,腔體溫度發生偏移后總焓值波動量為57.6×(44.75-44.7)=2.88 kJ。

冷板系統控制閉環由溫度傳感器→控制儀表→控制水閥→輻射冷板構成,根據其工作機理與生產廠家提供的調試經驗,一次完整的控制周期取為600 s,其對應波動功率為腔體溫度發生偏移后總焓值波動量與一次完整的控制周期之比,=2.88×1 000/600=4.8 W,冷板調節最小步長=1/1 024,冷板最小調節功率=×=220.7/1 024=0.22 W。

由計算結果可知,冷板最小調節功率遠遠小于波動功率。因此,輻射冷板的調節精度可以保證腔體內溫度的調節控制精度要求。

通過理論計算分析可知,輻射冷板負荷能力可以滿足工作狀態下腔體內總熱負荷需求,其調節精度可以保證精密溫控區域溫度場波動不大于±0.05 ℃的指標要求。

3 模擬研究空間溫度場均勻性

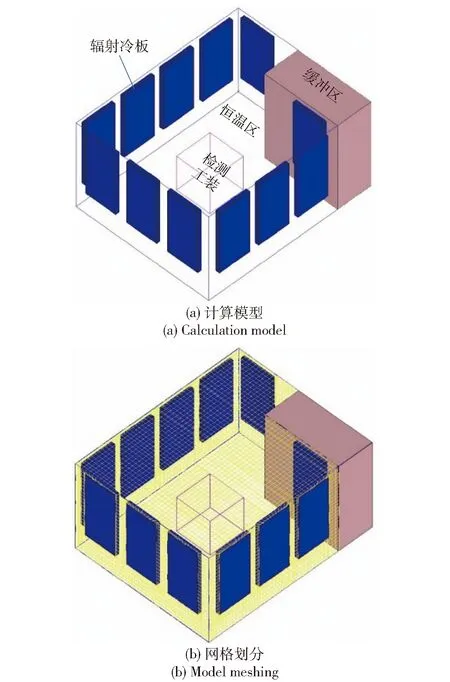

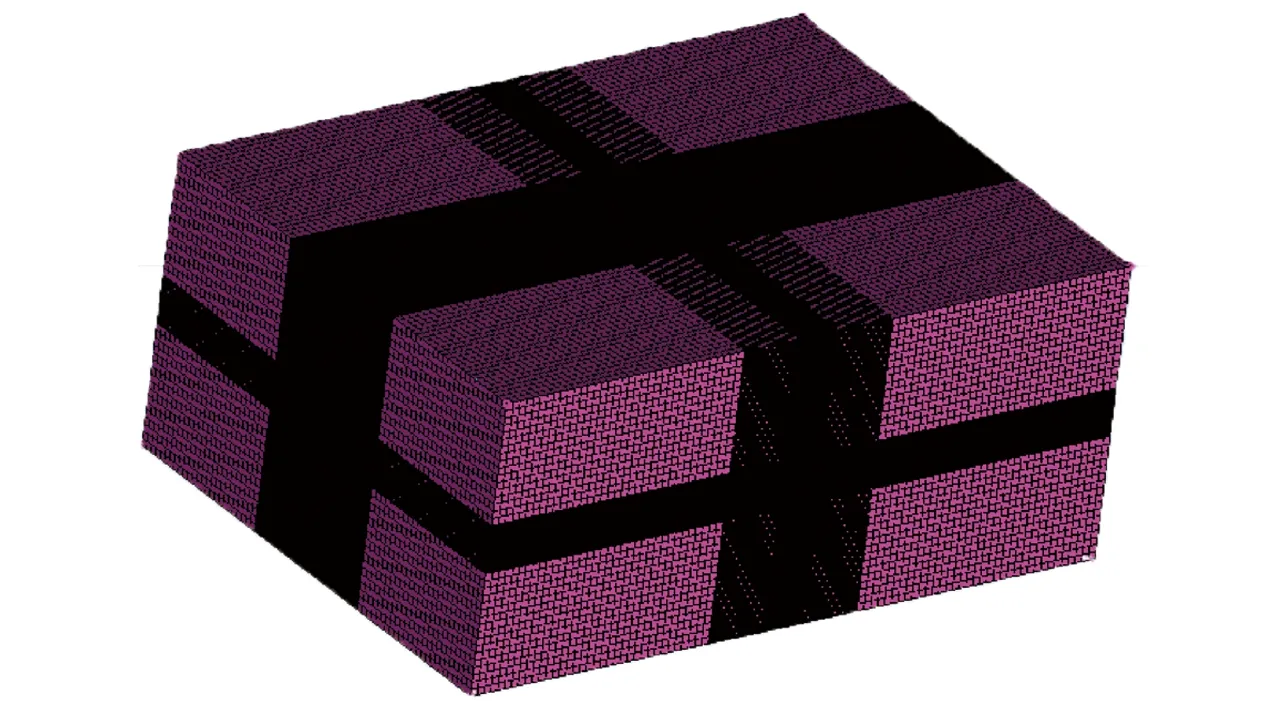

為評估精密溫控裝置內空間溫度場均勻性, 運用計算流體力學Airpak對圖1所示精密溫控裝置方案進行穩態的熱分析仿真,計算模型及網格劃分如圖3所示,輻射板溫度取為22 ℃。封閉腔體四周、頂部及底部均設為絕熱邊界。陀螺儀檢測工裝位于距離地面0.5 m高的隔振平臺上。檢測工裝設計用于多個陀螺儀同時檢測,尺寸為1 m×1 m×1 m。模擬熱源根據實際情況,熱負荷=20 W,位于檢測工裝形心位置,均勻發熱。

圖3 仿真計算的建模示意圖Fig.3 Modeling diagram of simulation calculation

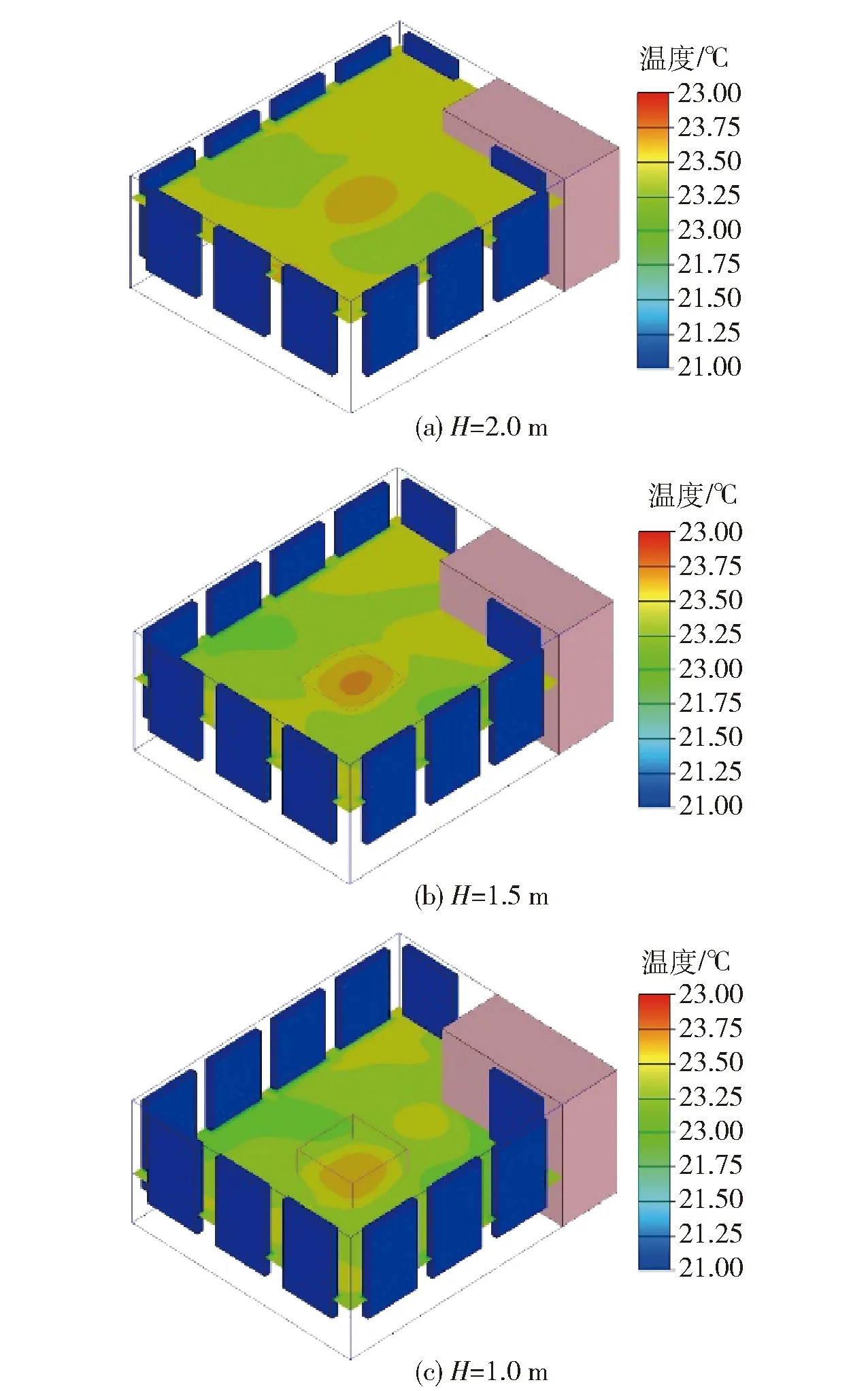

如圖4所示,對高度分別為2.0 m、1.5 m和1.0 m處的溫度均勻性仿真計算結果進行分析后可以得出,3個高度截面上的溫差均不超過2 ℃,表明在封閉腔體側壁均勻布置輻射冷板的措施可以達到陀螺儀批量檢測時其對周圍溫度場的均勻性要求。

圖4 溫度場均勻性仿真結果Fig.4 Simulated results of temperature field uniformity

4 模擬研究空間內局部熱源影響

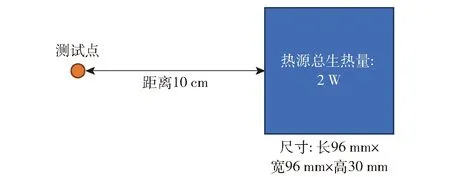

光纖陀螺儀具有電源體制簡單、功耗小的特點,常溫下一般小于3 W。本文所用光纖陀螺儀電源模塊的功耗由生產廠家提供,給定值為2 W,尺寸為96 mm×96 mm×30 mm。電源模塊作為內部局部工藝熱源在陀螺儀檢測過程中持續發熱。因此,需評估該工藝熱源對恒溫腔體內部溫度場,特別是對距離工藝熱源10 cm處的監測點的溫度影響。采用流體力學分析軟件Fluent對恒溫控制區域的溫度場進行瞬時效應計算,研究局部熱源影響下,恒溫控制區域溫度在空間的分布特征及監測點溫度隨時間的變化規律。研究問題模型如圖5所示。

圖5 研究問題模型示意圖Fig.5 Schematic diagram of research problem model

4.1 計算模型與網格劃分

恒溫控制區域尺寸為4.85 m×3.96 m×2.5 m,對該區域采用六面體網格劃分,根據計算需求,在局部熱源周圍采用較小網格尺寸,共有370多萬個單元,如圖6所示。恒溫控制區域最外側輻射冷板壁面設為22 ℃,則模型最外側邊界條件設為恒溫22 ℃的絕熱無滑移靜止壁面。局部熱源總生熱量根據實際情況取2 W,尺寸為96 mm×96 mm×30 mm, 則在整個熱源上施加的生熱率為7 233.796 W/m。空氣自然對流換熱系數取為5 W/(m·K)。

圖6 恒溫控制區域網格劃分Fig.6 Grid generation of thermostatic control area

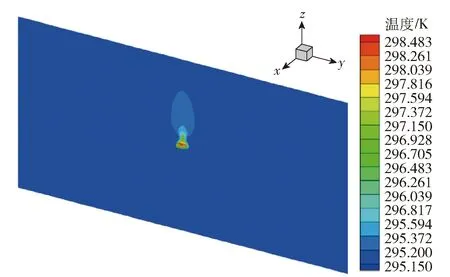

4.2 計算結果

在5 410 s時,恒溫控制區域溫度分布云圖如 圖7 所示,最高溫度為298.483 K,即25.333 ℃,熱源周圍左右兩側升高0.05 ℃等溫線距離熱源表面約61.5 mm。

圖7 在5 410 s時恒溫控制區域溫度分布云圖Fig.7 Temperature distribution in constant temperature control area at 5 410 s

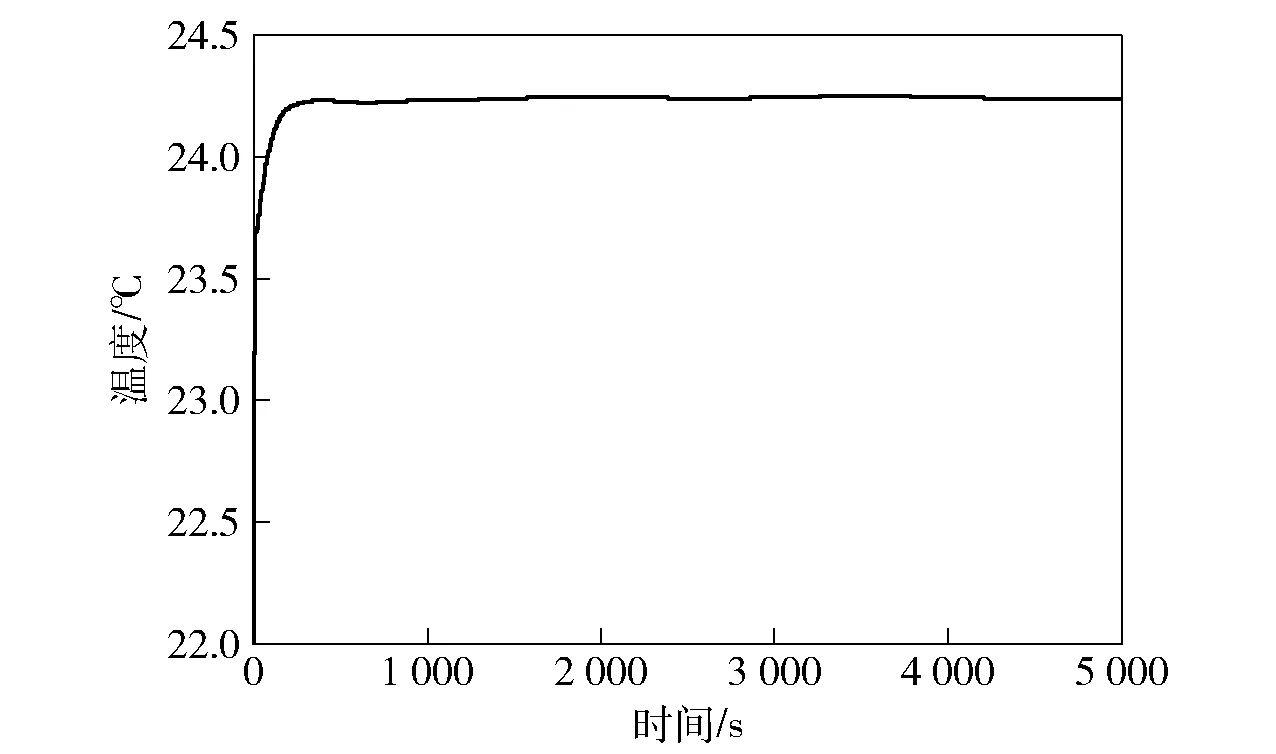

熱源左側表面中心點溫度- 時間曲線如圖8所示。熱源開啟大約1 500 s后基本穩定,穩定后的溫度約為24.243 ℃,最高溫度為24.248 1 ℃,大約發生在2 000 s。

圖8 熱源左側表面中心點溫度- 時間曲線Fig.8 Temperature-time curve of left surface center point of heat source

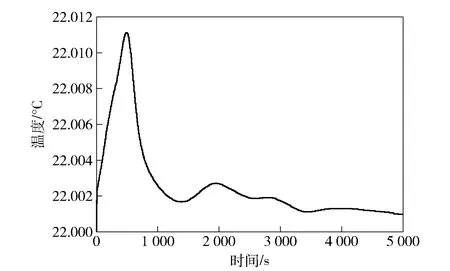

對于距離熱源左側表面100 mm處的控制點位置,溫度- 時間曲線如圖9所示。熱源開啟大約5 000 s后,基本穩定,穩定后的溫度約為22.000 9 ℃,最高溫度為22.011 3 ℃,大約發生在500 s。

圖9 距離熱源左側表面100 mm處溫度- 時間曲線Fig.9 Temperature-time curve at a distance of 100 mm from the left surface of the heat source

由計算結果可知,光纖陀螺儀檢測所帶2 W工藝熱源,對距離熱源表面左側100 mm處的測試控制點的溫升影響小于0.05 ℃。因此,采用輻射冷板為核心元件的精密溫控裝置可以滿足陀螺儀檢測時對其周邊溫度場的波動性要求。

5 實驗驗證裝置可靠性

為驗證精密溫控裝置各項指標達標情況,委托研制設備的某研究所采用自有高精度溫度傳感器開展溫度場均勻性與溫度控制精度驗證測試,以及內部熱源溫度擾動下溫度常恢復穩定時間測試。

在精密溫控裝置控制區域內均勻布置若干個測溫點。T1、T4、T6、T8監測點位于陀螺儀檢測區域,T5、T9、T10監測點位于陀螺儀檢測區域外圍,測溫點平面布置圖如圖10所示。

圖10 精密溫控裝置內測溫點位置Fig.10 Location of temperature measuring points in high-precision temperature control device

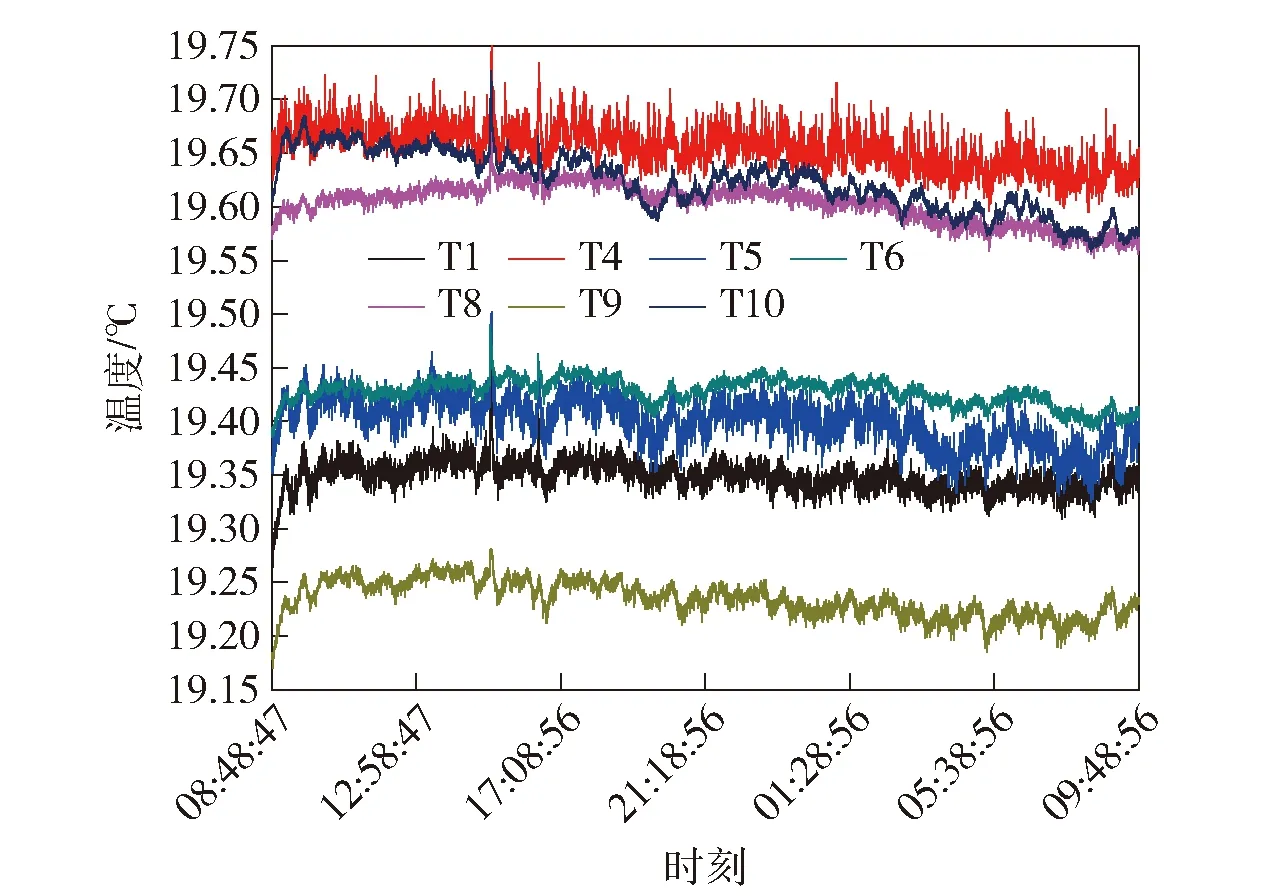

5.1 溫度場均勻性與溫度控制精度驗證測試

測試時間為2020年8月3日8:20至8月4日11:00,共26.7 h,測試結果如圖11所示。由圖11可知,T1、T4和T8 3個距離檢測工裝較近的監測點溫度比其他較遠距離監測點高,這與仿真計算結果圖4所示的精密溫控裝置內中心位置溫度高、四周溫度低的溫度場分布規律一致。精密溫控裝置內各監測點最大差值不大于0.5 ℃,溫度場均勻性實測結果優于仿真計算值,滿足溫度均勻度不大于2 ℃的指標要求。另外,各監測點均滿足不大于±0.05 ℃/d的精度要求。實測結果與輻射冷板溫度精度控制的理論分析結果一致。

圖11 各測溫點測試結果Fig.11 Test result of temperature measuring points

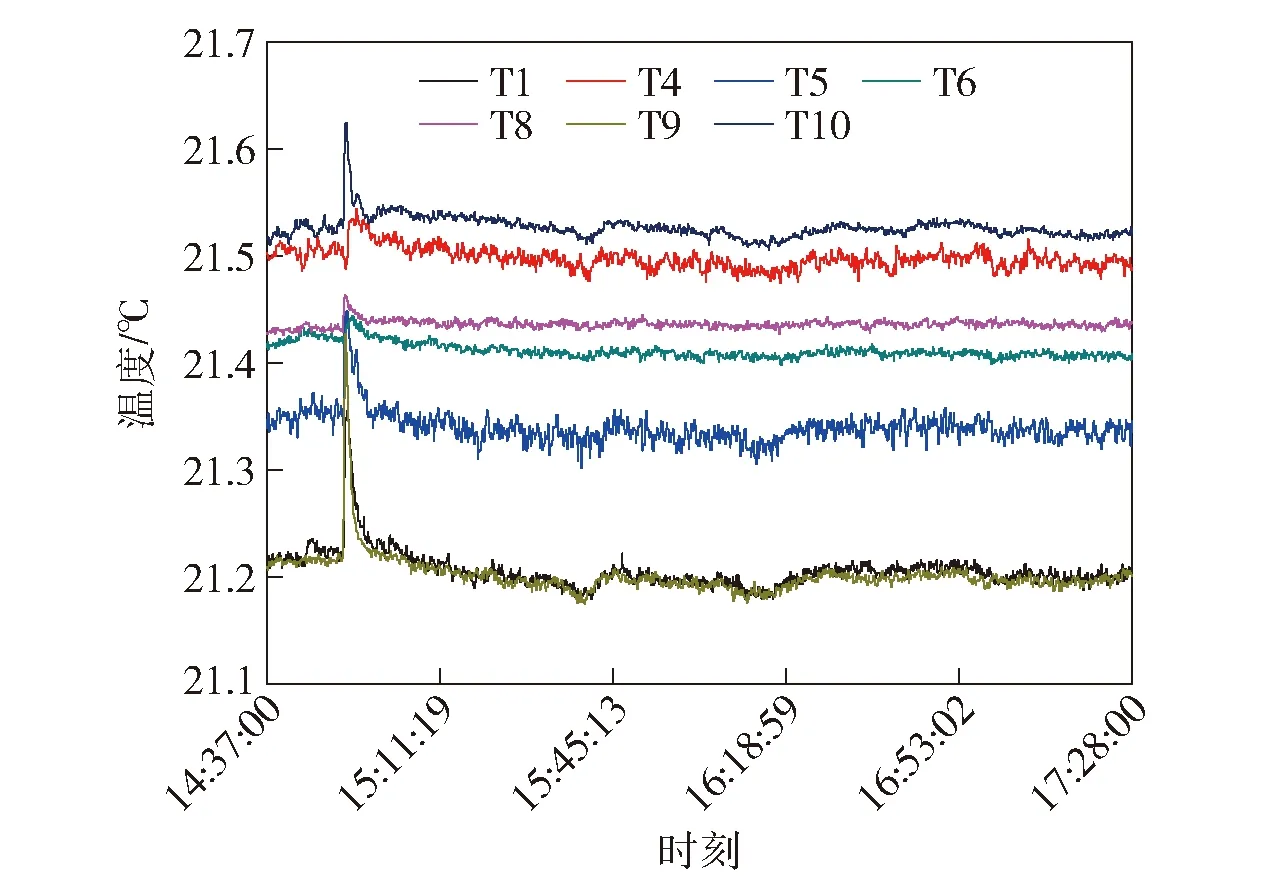

5.2 擾動下溫度場恢復時間測試

精密溫控裝置實際設備熱源20 W。為驗證在該熱源干擾下精密溫控裝置內溫度場是否能在30 min內恢復,在精密溫控裝置內部布置功率為 25 W 的電烙鐵。在裝置內部溫度穩定條件下,電烙鐵通電并記錄通電時間,觀察室內各測溫點的溫度穩定時間,待溫度穩定后關閉電烙鐵并記錄溫度穩定時間。

如圖12所示,電烙鐵加熱開始時間2020年8月18日14:52,溫度達到穩定時間2020年8月18日15:05,溫度穩定所需時間為13 min。T1~T10測溫點的實測結果與設計中根據其工作機理與生產廠家提供的調試經驗取定的該裝置一次完整控制周期(600 s)基本吻合,證明該系統穩定可靠,設計參數取值合理。精密溫控裝置滿足20 W擾動條件下穩定時間不大于30 min的指標要求。

圖12 擾動恢復時間測試結果Fig.12 Test result of temperature recovery

5.3 裝置可靠性驗證結果

實測結果與理論分析及仿真計算結果吻合,驗證了精密溫控裝置在溫控波動度、溫度均勻度、擾動恢復時間上均達到設計目標,實現了檢測空間范圍內空間溫度均勻性不大于2 ℃,24 h內溫度波動不大于±0.05 ℃,擾動功率不超過20 W時,溫度恢復時間不超過30 min等的技術指標。

6 結論

本文針對光纖陀螺儀在在無明顯氣流大尺度空間批量檢測方面的瓶頸問題,提出一種無風低波動、可適用于大尺度空間精密溫控的優化設計方法,設計了一種以輻射冷板為核心元件的精密溫控裝置。首先,利用理論公式核算輻射冷板負荷能力,分析得到輻射冷板調節精度可以保證精密溫控區域溫度場波動不大于±0.05 ℃的指標要求。其次,采用仿真分析評估精密溫控裝置在實際檢測工況下溫度場均勻性,分析裝置內工藝熱源對測試控制點附近溫度場波動影響,驗證該裝置設計可靠性。最后,借助裝置內若干測試點鋪設及測試以驗證檢測空間范圍內空間溫度均勻性不大于2 ℃,24 h內溫度波動不大于±0.05 ℃,溫度擾動作用下溫度場恢復時間不超過30 min技術指標的實現情況。該優化設計解決了檢測環境溫度控制中要求無風低波動的技術難題,突破了傳統技術路線中對檢測空間的限制,使檢測空間內部可容納長達數米的檢測隔振平臺,為光纖陀螺儀批量檢測及行業技術進步提供有利技術支撐。