基于邊緣檢測和數(shù)字圖像相關法的疲勞裂紋長度測量方法

黃心畏, 單曉鋒, 高紅俐, 王晨

(1.浙江工業(yè)大學 機械工程學院, 浙江 杭州 310023;2.浙江工業(yè)大學 特種裝備制造與先進加工技術教育部重點實驗室, 浙江 杭州 310023)

0 引言

節(jié)能、環(huán)保、輕量化是現(xiàn)代汽車工業(yè)目前的發(fā)展方向,先進高強鋼(AHSS)是滿足這一要求的汽車制造新材料,AHSS在具有高強度的同時也具有很高的韌性,可滿足汽車制造輕量化和碰撞安全性的要求[1-3]。由于汽車主要的零部件在運行過程中不斷受到交變載荷的激勵作用處于動態(tài)服役狀態(tài),而非一次性加載破壞,單純地用材料的靜態(tài)拉伸性能無法全面描述其動態(tài)特性。用于汽車車身薄壁輕型結構的AHSS,在設計中不僅需要進行材料的疲勞壽命極限分析[4],還需要對其在交變載荷作用下裂紋的萌生、擴展特性進行分析[5-7],以實現(xiàn)對其疲勞壽命進行精準預測。為達到這個目的,則需要對疲勞裂紋擴展(FCG)過程中的裂紋長度進行精準的動態(tài)測量。

眾所周知,對于塑性金屬材料,在交變載荷的作用下會在裂紋尖端區(qū)域產(chǎn)生塑性變形,形成一個微小塑性區(qū),并因此引起裂紋閉合現(xiàn)象,裂紋尖端閉合和塑性區(qū)內(nèi)材料循環(huán)塑性變形行為是影響疲勞裂紋萌生和擴展的主要因素[8-10]。在采用一般相機所采集的裂紋圖像上,閉合后的一小段裂紋和背景灰度分布幾乎一致,采用基于灰度邊緣檢測技術的疲勞裂紋檢測方法[11]很難將這段裂紋檢測出來。對于具有相變誘發(fā)塑性(TRIP)效應的先進高強鋼,在交變載荷的作用下,隨著裂紋尖端塑性變形的產(chǎn)生,裂紋尖端塑性區(qū)內(nèi)材料會發(fā)生殘余奧氏體向馬氏體的轉變[12],從而使材料塑性和強度同時得到增強,導致其裂紋閉合現(xiàn)象更加明顯[13-14],采用傳統(tǒng)邊緣檢測技術進行裂紋長度測量和尖端定位誤差更大。使用高放大倍率的顯微攝像裝置來采集裂紋圖像進行相應的處理可實現(xiàn)疲勞裂紋高精度測量和尖端定位[15],但搭建這樣一套顯微裂紋圖像采集與處理系統(tǒng)價格十分昂貴,而且需要進行復雜的顯微圖像匹配及相機運動精確控制。

本文在文獻[11,16]研究基礎上提出一種基于邊緣檢測和數(shù)字圖像相關(DIC)技術相結合的AHSS疲勞裂紋長度高精度動態(tài)測量方法。該方法采用FCG試驗相關標準[17]規(guī)定的標準尺寸制成具有和不具有TRIP效應的AHSS薄型緊湊拉伸(CT)試件,使用兩個相機分別采集FCG試驗過程中試件光潔面的裂紋圖像與散斑面的散斑圖像,通過灰度邊緣檢測方法在灰度圖像中得到疲勞裂紋擴展路徑,并對裂紋尖端進行初定位。再通過模板匹配技術將檢測出的裂紋路徑坐標映射到試件另一面的散斑圖像,得到散斑圖像中裂紋尖端初始坐標,并在裂紋尖端附近布置虛擬引伸計,使用DIC技術計算引伸計張量。由于裂紋穿過虛擬引伸計時,非連續(xù)裂紋表面的幾何運動使得虛擬引伸計張開量增大,而對于裂紋未擴展到的區(qū)域,虛擬引伸計測點之間位移張開量較小,主要由彈性變形引起。根據(jù)這個特點擬合繪制出虛擬引伸計位移- 位置曲線,并對曲線進行分析即可精確定位裂紋尖端位置。本文方法為AHSS及類似材料FCG規(guī)律和裂紋尖端微細觀斷裂特性的測量和研究提供了一種新的試驗和研究手段。

1 疲勞裂紋圖像采集

1.1 試件疲勞裂紋圖像特點

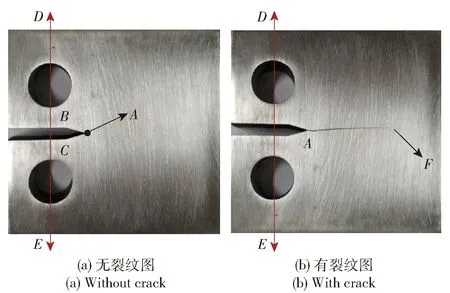

圖1所示為CT試件開裂前、后的圖像。圖1中:DE為試件受力孔的中心線,在試件夾具安裝對中的條件下,DE垂直于水平方向;A為預制裂紋的頂點,即疲勞裂紋的起點;B、C分別為預制裂紋加工拐點;F為疲勞裂紋尖端位置點;AF為FCG路徑。

圖1 無裂紋及帶有裂紋試件Fig.1 Specimens with and without crack

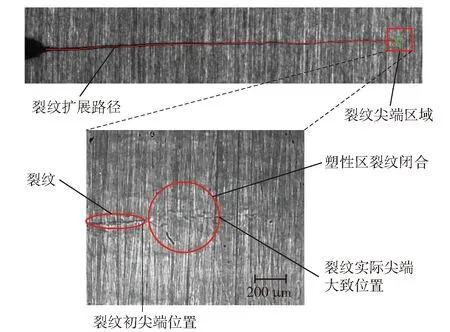

一般情況下,疲勞裂紋長度的檢測可采用各種邊緣檢測技術實現(xiàn),但事實上,由于疲勞試驗中的裂紋閉合現(xiàn)象和圖像采集設備分辨率限制,導致采用一般的灰度邊緣檢測方法無法有效識別出末端的細微和閉合裂紋,如圖2所示。

圖2 細微裂紋及其灰度分布Fig.2 Gray level distribution of tiny crack

圖2(a)為采用空間分辨率為6.73 μm/像素的相機所采集的FCG試驗中的疲勞裂紋圖像,在圖2(a)裂紋末端區(qū)域放大圖中可發(fā)現(xiàn)較明顯的裂紋閉合現(xiàn)象。圖2(b)、圖2(c)、圖2(d)為疲勞裂紋末端細微和閉合區(qū)域不同位置垂直搜索線1、2、3上的灰度分布圖,在搜索線1、2上,像素灰度值分布存在明顯落差,對于此處的裂紋使用一般的灰度邊緣檢測法即可很好地識別出裂紋。然而對于處于裂紋閉合段的搜索線3,其灰度分布較為均勻,基本在90~160的范圍內(nèi)波動,并沒有明顯的谷底出現(xiàn),因此一般的邊緣檢測無法有效檢測到這一段正處于閉合狀態(tài)的裂紋,導致檢測出的裂紋長度小于實際裂紋長度。

圖2(e)為DIC計算所得疲勞裂紋周圍的縱向位移場,分析可知:包括末端細微和閉合區(qū)域的裂紋兩側區(qū)域均具有顯著的位移差,該位移差沿著裂紋擴展路徑逐漸減小直至趨近于0 μm。本文所使用的RG-DIC算法[18]在傳統(tǒng)DIC基礎上進行了計算路徑優(yōu)化,針對顯著不連續(xù)變形具有較高的計算精度,其使用1階位移形函數(shù)表征位移[19],選擇改進B樣條插值函數(shù)[20]進行亞像素位移計算,亞像素精度可達0.000 1,配合本文所用相機完全可檢測到裂紋閉合段的亞微米級(0.1~1 μm)[15]張口位移,進一步根據(jù)裂紋周圍位移場變化規(guī)律即可準確測量裂紋閉合區(qū)域的長度。

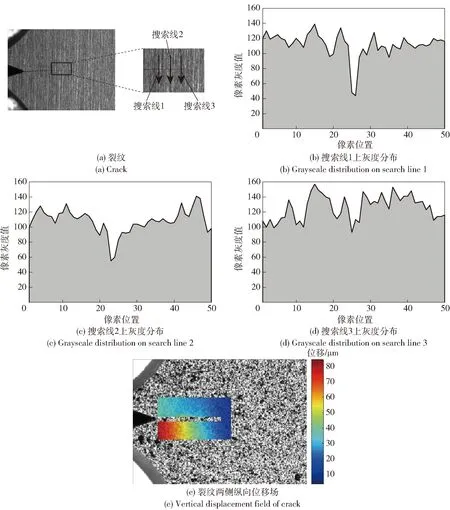

1.2 疲勞裂紋圖像采集系統(tǒng)

本文圍繞諧振式疲勞試驗機搭建試驗平臺,圖像采集與測量系統(tǒng)原理圖如圖3所示。CT試件一面為漫反射處理后的表面,可進行灰度邊緣檢測,另一面為噴涂散斑漆的散斑表面,用于DIC計算。計算機控制試驗機對試件進行常幅加載。試件兩側分別布置1臺工業(yè)相機,2臺工業(yè)相機的硬件參數(shù)、標定參數(shù)完全一致,保證裂紋圖像與散斑圖像的匹配。計算機通過圖像處理軟件向同步控制器發(fā)出拍照信號,同步控制器觸發(fā)2臺相機同時拍照,采集圖像并將其傳輸回計算機。再通過圖像處理軟件對裂紋圖像與散斑圖像分別進行灰度邊緣檢測與DIC計算,從而實現(xiàn)裂紋長度的精確測量。

圖3 疲勞裂紋圖像采集系統(tǒng)原理框圖Fig.3 Block diagram of fatigue crack image acquisition system

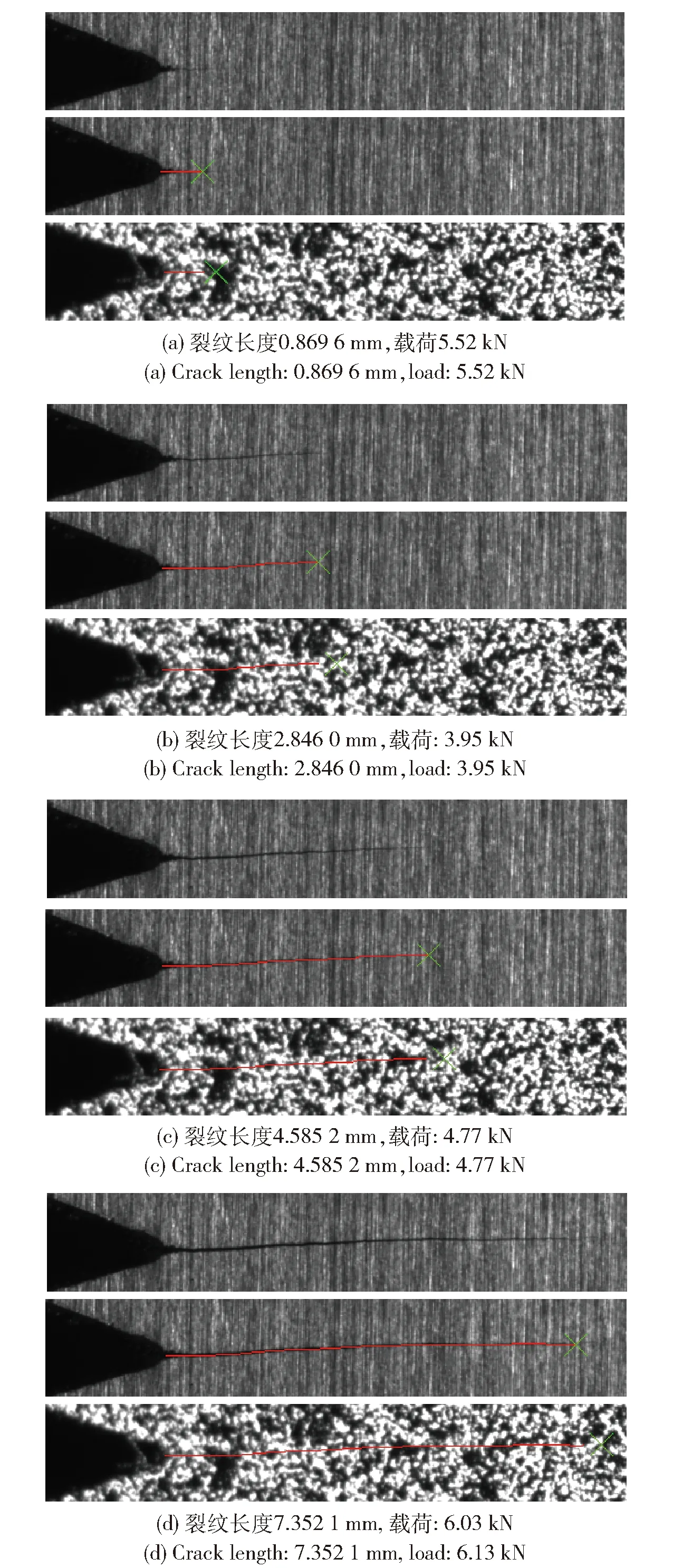

本文采用文獻[11]中的高速開關法進行圖像采集,使用的相機鏡頭為維視智造科技股份有限公司生產(chǎn)的MV-UG300U3M型號相機與BT-118C3520MP5型號定焦鏡頭。

2 結合邊緣檢測與DIC的疲勞裂紋長度精確測量方法

2.1 測量方法流程

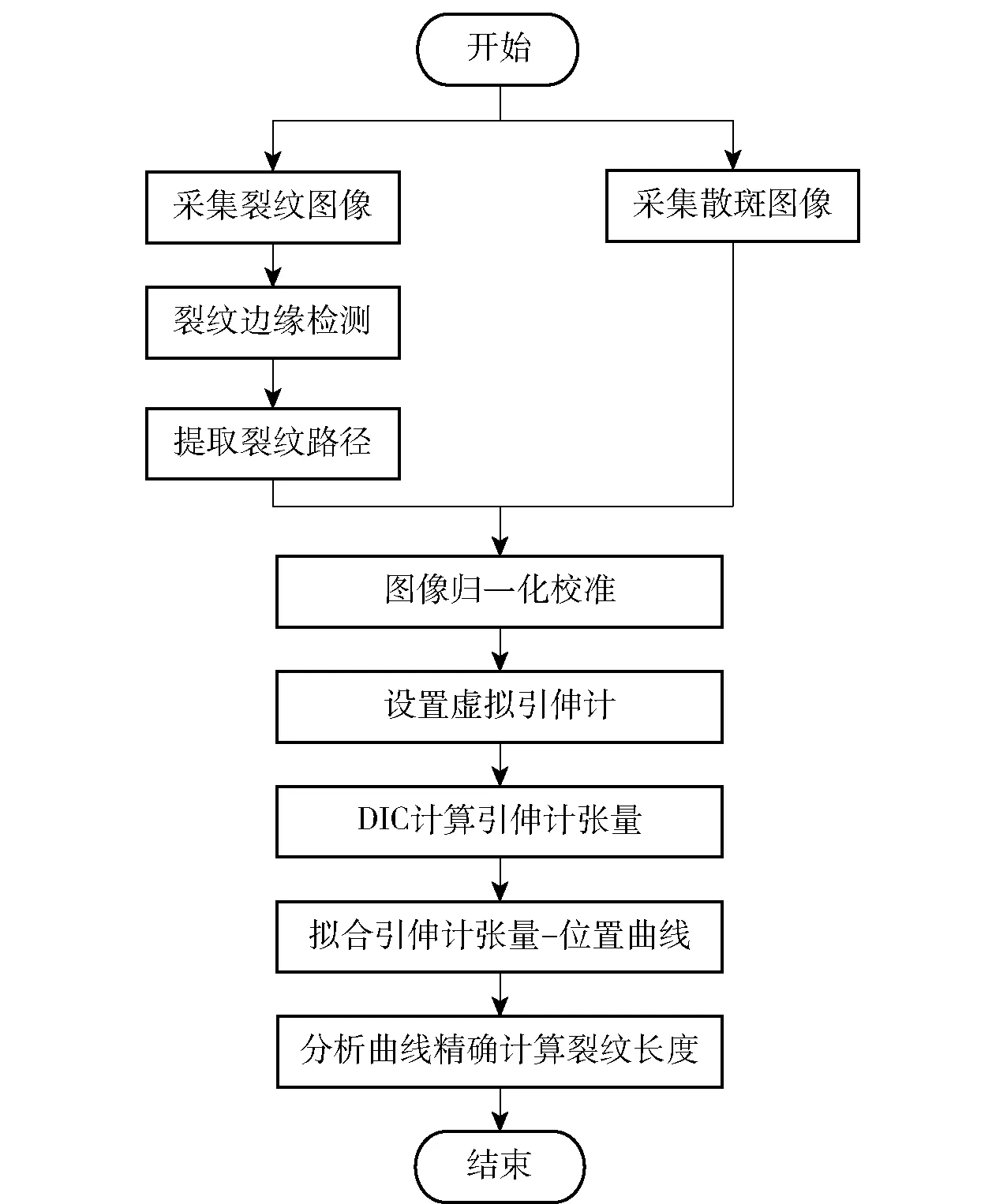

如圖4所示為邊緣檢測與DIC相結合的裂紋長度測量流程圖。具體步驟如下:

圖4 疲勞裂紋長度精確測量方法Fig.4 Flowchart of accurate measurement of fatigue crack length

步驟1采集裂紋圖像與散斑圖像。

步驟2裂紋邊緣檢測:使用文獻[11]中的自適應閾值邊緣檢測方法定位裂紋起點,并對裂紋進行檢測,初步提取裂紋路徑及計算裂紋的亞像素長度。

步驟3圖像歸一化校準:選擇預制裂紋作為模板,通過模板匹配技術將提取出的裂紋路徑坐標映射到散斑圖像中,從而獲取散斑圖像中的裂紋擴展路徑以及裂紋尖端初位置。

步驟4設置虛擬引伸計:根據(jù)融合的裂紋路徑,在裂紋初尖端兩側布置若干個虛擬引伸計。

步驟5DIC計算引伸計張量:使用RG-DIC算法[18]計算引伸計張量。

步驟6擬合引伸計張量- 位置曲線:引伸計張口作為縱坐標,引伸計橫向坐標作為橫坐標,擬合出張量- 位置曲線。

步驟7分析曲線精確計算裂紋長度:計算張量- 位置曲線拐點,得到裂紋尖端橫坐標進而計算裂紋長度。

在上述步驟中,圖像歸一化校準與基于DIC虛擬引伸計的尖端定位是本方法的關鍵,下文將重點介紹。

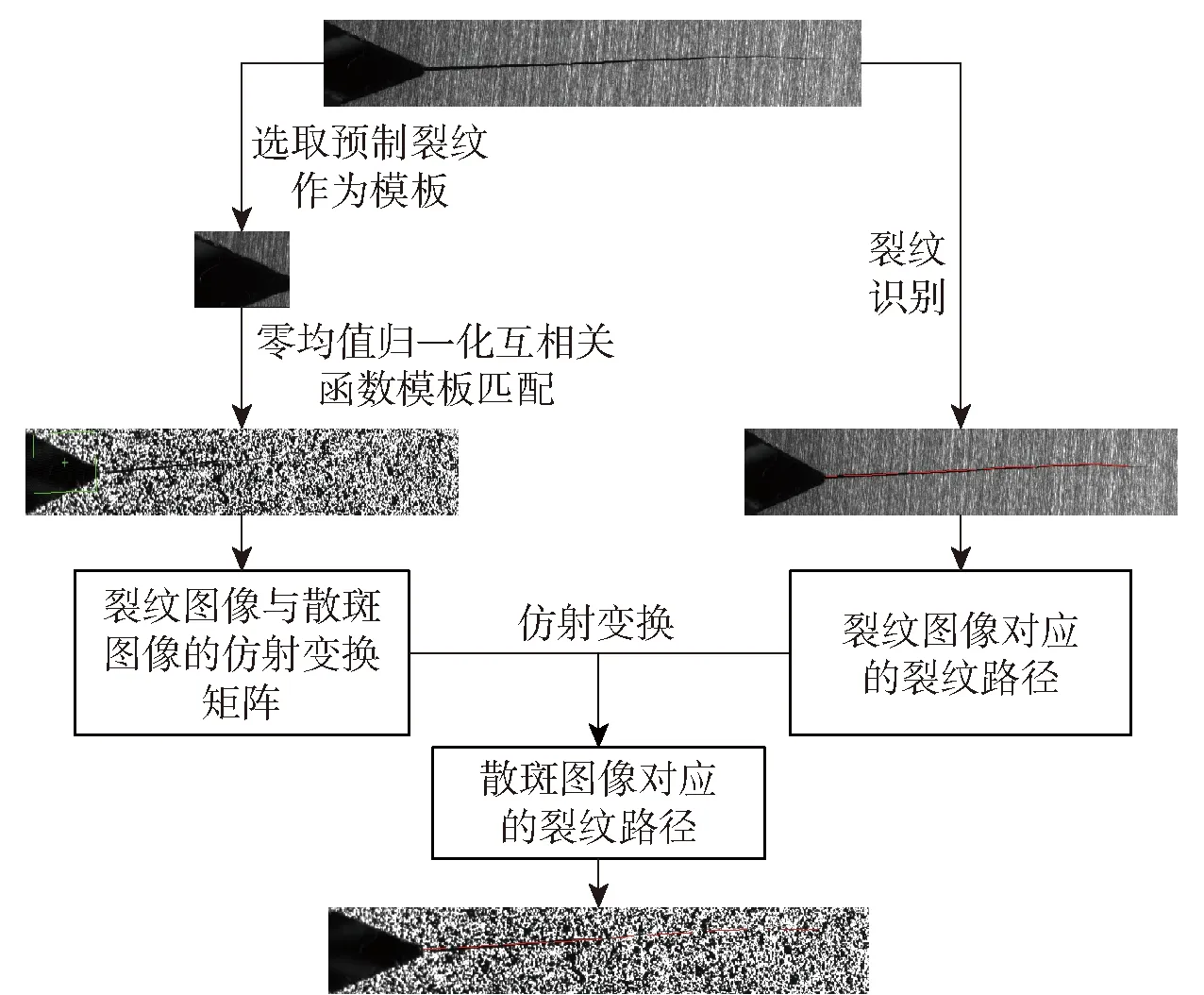

2.2 裂紋路徑與散斑圖像的歸一化校準

由2.1節(jié)分析可知,在使用邊緣檢測方法檢測出裂紋后,需要將裂紋路徑坐標映射到散斑圖像中,根據(jù)裂紋尖端的初位置布置虛擬引伸計。由于裂紋圖像與散斑圖像不是由同一個相機采集得到的,無法保證2幅圖像的像素坐標系完全對應。因此首先需要通過模板匹配技術計算裂紋圖像與散斑圖像的仿射變換矩陣,將裂紋圖像中的裂紋路徑經(jīng)仿射變換即可得到散斑圖像中對應的裂紋路徑。

圖5所示為圖像歸一化校準過程示意圖。首先選取裂紋圖像中的預制裂紋作為模板,在散斑圖像中進行模板匹配,計算得到裂紋圖像與散斑圖像的仿射變換矩陣。將識別得到的裂紋路徑與仿射變換矩陣進行計算,得到散斑圖像中對應的裂紋路徑與裂紋尖端初坐標,為后續(xù)布置虛擬引伸計提供參考坐標。

圖5 圖像歸一化校準示意圖Fig.5 Diagram of image normalization calibration

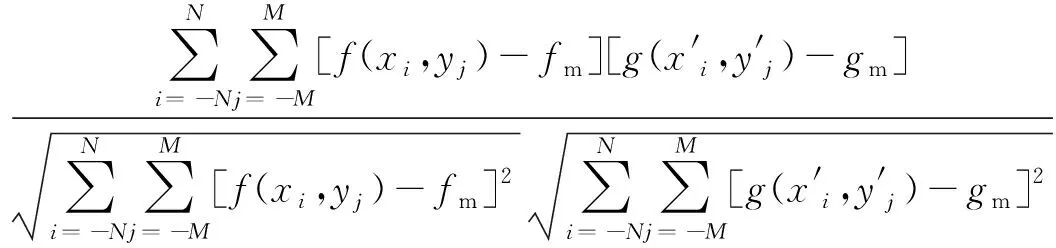

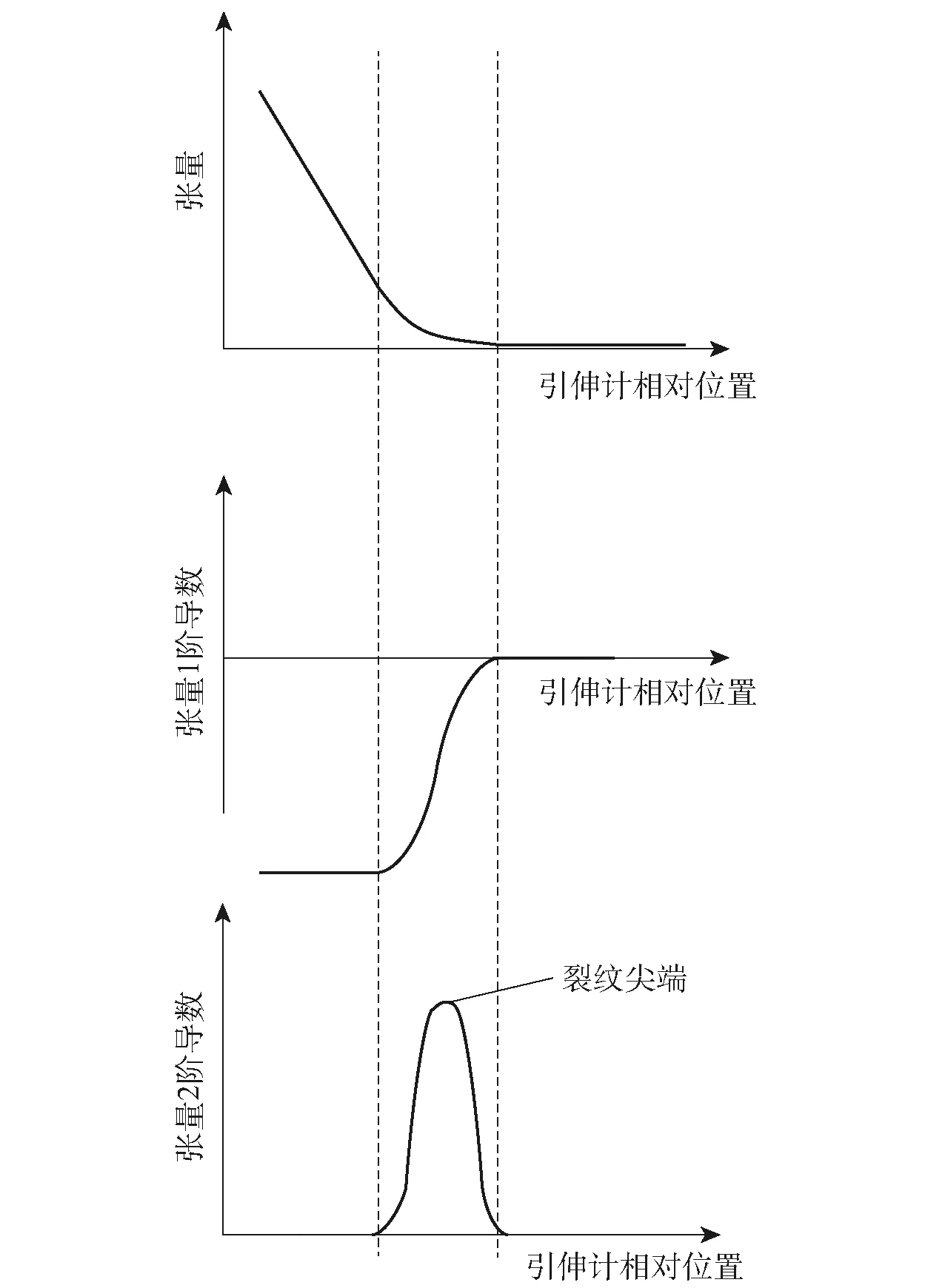

本文使用基于零均值歸一化互相關函數(shù)的模板匹配法計算裂紋圖像與散斑圖像的仿射變換矩陣:

(1)

(2)

(3)

式中:CZ為互相關系數(shù);模板圖像尺寸高×寬為(2M+1)*(2N+1);i、j為像素點在模板圖像相對于圖像中心的位置;f(xi,yj)為模板圖像中坐標(xi,yj)像素的灰度;g(x′i,y′j)為目標圖像子圖中坐標(x′i,y′j)像素的灰度;fm和gm分別為模板圖像和目標圖像子圖的灰度平均值。

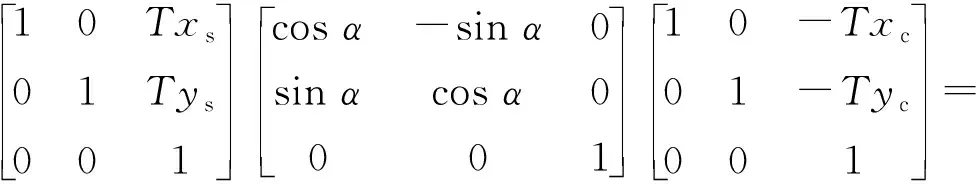

由1.2節(jié)可知:散斑圖像與裂紋圖像在尺度上完全相同,意味著模板與目標不存在縮放;同時散斑圖像與裂紋圖像是同一塊試件的兩側,因此不存在錯切、翻轉。結合上述分析可知,裂紋圖像中的模板與散斑圖像中的目標僅存在剛體變換,即平移與旋轉,可通過以下5個參數(shù)描述:Txc為裂紋圖像中模板的x軸坐標,Tyc為裂紋圖像中模板的y軸坐標,Txs為散斑圖像中目標的x軸坐標,Tys為散斑圖像中目標的y軸坐標,α為散斑圖像中目標相對于x軸的旋轉角度。其中Txc、Tyc已知,通過零均值歸一化互相關函數(shù)模板匹配計算Txs、Tys、α,再使用仿射變換矩陣表示上述5個參數(shù):

(4)

再將裂紋路徑上的每個像素點與變換矩陣相乘即可得到散斑圖像中對應的裂紋路徑:

(5)

式中:gxi、gyj為散斑圖像中對應的裂紋路徑坐標;fxi、fyj為裂紋圖像中裂紋路徑上的像素點坐標。

2.3 基于DIC虛擬引伸計的裂紋尖端定位

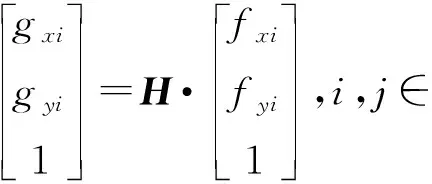

圖6所示為DIC基本原理[21],變形前的圖像為參考圖像,變形后的圖像為目標圖像。圖6中,P(x0、y0)、Q(xi、yj)為參考子區(qū)中心點與參考子區(qū)中任意一點;P′(x′0,y′0)、Q′(x′i,y′j)為所匹配到的目標子區(qū)中心點與目標子區(qū)中任意一點。它們之間的關系可用以下公式表示:

x′0=x0+u

(6)

y′0=y0+v

(7)

x′i=xi+ξ(xi,yj)

(8)

y′i=yi+η(xi,yj)

(9)

圖6 DIC原理圖Fig.6 Schematic diagram of DIC

式中:u、v為目標子區(qū)中心點與參考子區(qū)中心點的偏移量;ξ(xi,yj)、η(xi,yj)為用于表征目標點與參考點相對位置關系的形函數(shù)。首先將圖像劃分成各個子區(qū),再使用相關性函數(shù)定位與參考子區(qū)匹配的目標子區(qū),即可得到子區(qū)的中心偏移量u、v。通過1階形位移函數(shù)即可計算子區(qū)內(nèi)所有點的偏移量:

ξ(xi,yj)=u+uxΔx+uyΔy

(10)

η(xi,yj)=v+vxΔx+vyΔy

(11)

式中:ux、uy為目標子區(qū)中心與參考子區(qū)中心x軸方向偏移量沿x軸、y軸方向的偏導數(shù);vx、vy為目標子區(qū)中心與參考子區(qū)中心y軸方向偏移量沿x軸、y軸方向的偏導數(shù);Δx=xi-x0,Δy=yi-y0。

虛擬引伸計技術[22]是基于DIC實現(xiàn)的,在圖像中選擇2個像素點構成一對虛擬引伸計。這2個點分別作為2個子區(qū)的中心點,選擇適合的子區(qū)尺寸后使用DIC計算2個像素點的位移,將位移相減即可得到引伸計張量。

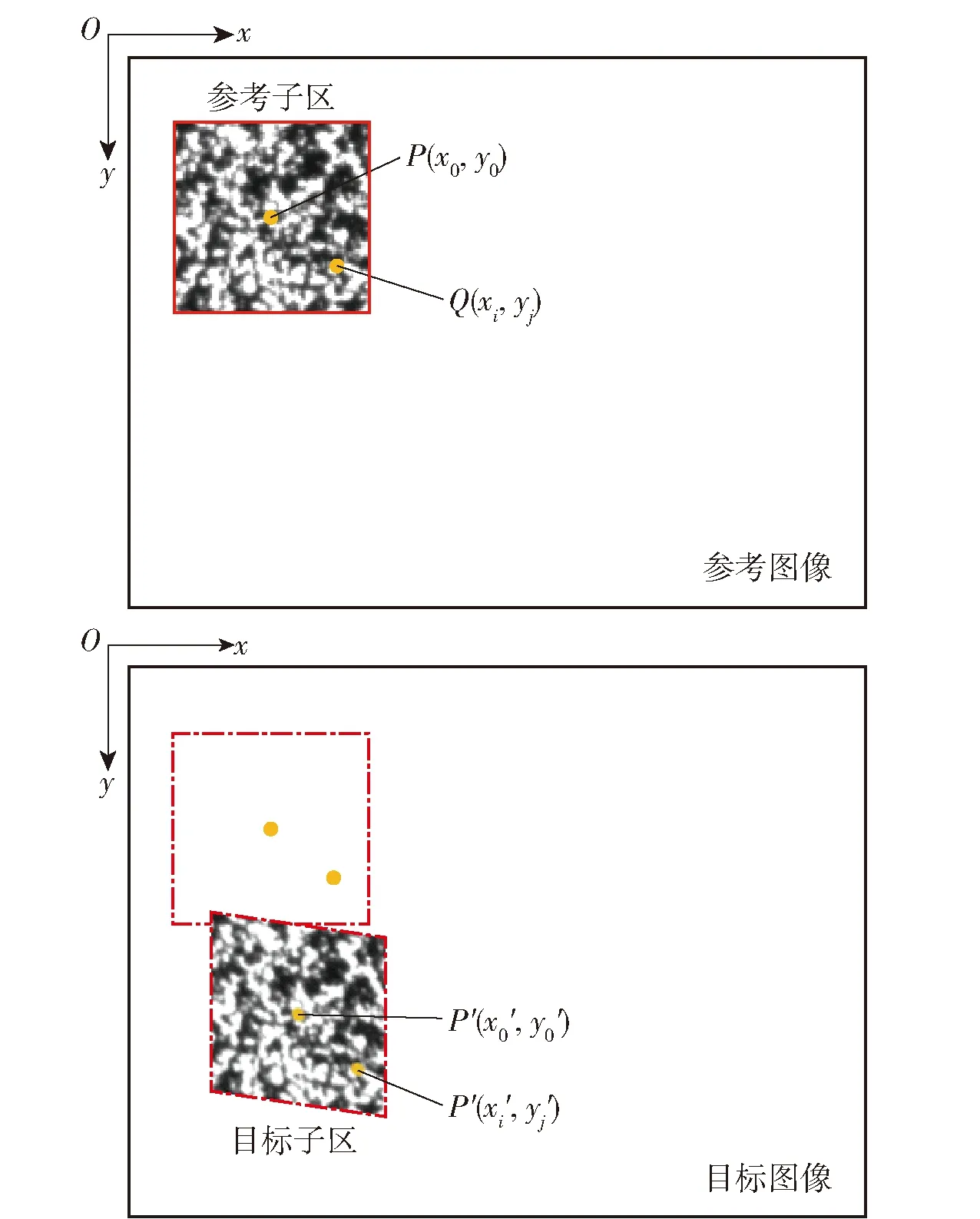

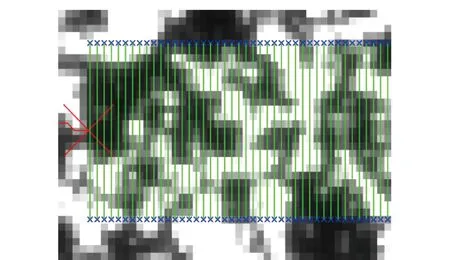

由于邊緣檢測只能初步得到裂紋的初尖端,而實際尖端位置在初尖端向前大約0~0.5 mm處。為準確測量疲勞裂紋的長度,本文在初尖端延伸線兩側布置虛擬引伸計,使用RG-DIC算法計算引伸計張開量,根據(jù)引伸計張量變化趨勢精準定位裂紋尖端。圖7所示為虛擬引伸計布置示意圖。

圖7 虛擬引伸計的布置Fig.7 Arrangement of virtual extensometer

在映射到散斑圖像中的裂紋路徑前端向前做1 mm延伸線,并在延伸線兩側以1像素步長均勻布置若干個虛擬引伸計,通過DIC計算即可得到每一對虛擬引伸計的張量如下:

[d0,x0],[d1,x1],…,[di-1,xi-1],[di,xi]

(12)

式中:di為各個引伸計張量;xi為各個引伸計的x軸像素坐標。為方便數(shù)據(jù)擬合,做如下變換:

[d0,0],[d1,Δx1],…,[di-1,Δxi-1],[di,Δxi]

(13)

式中:Δxi=xi-x0,這樣數(shù)據(jù)的自變量將從0開始遞增,方便擬合計算。

選擇5階傅里葉擬合法對數(shù)據(jù)進行擬合,函數(shù)模型如(14)式所示。相比于其他擬合方法,該方法得到的擬合函數(shù)在所給數(shù)據(jù)區(qū)間內(nèi)可得到0.999以上的確定系數(shù)(R-Square)與0.01以下的均方根(RMSE),且導數(shù)計算簡單,因此選擇此擬合法對引伸計位置- 張量數(shù)據(jù)進行擬合。

(14)

式中:ω、a0、ai、bi均為傅里葉擬合參數(shù)。

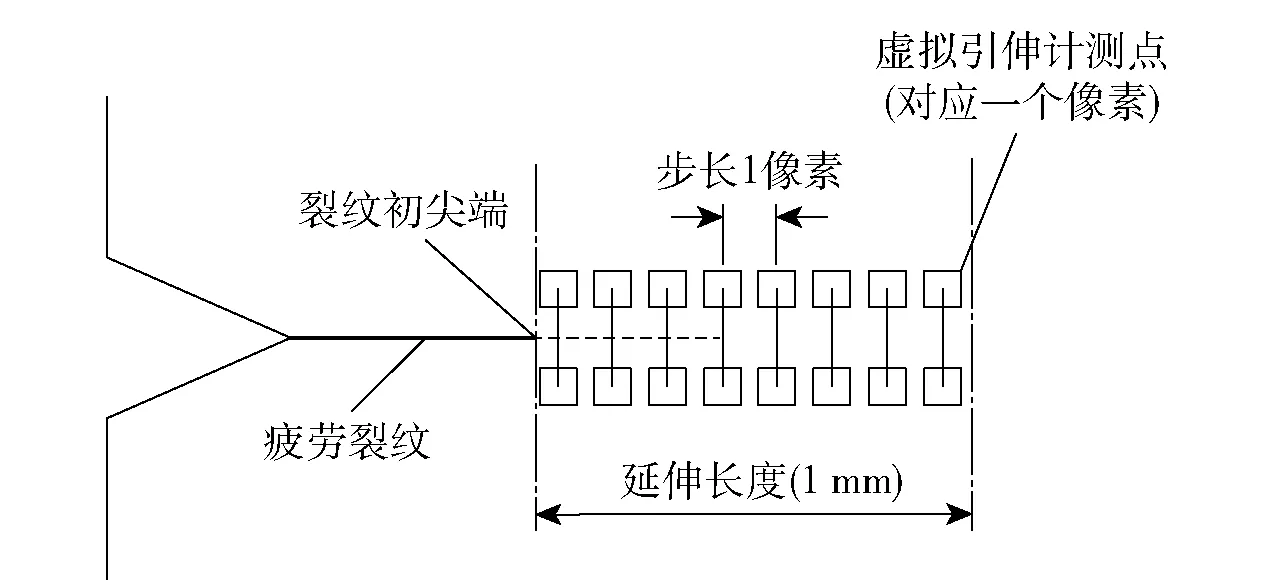

圖8所示為擬合曲線趨勢示意圖,對曲線做2次求導后,計算2階導數(shù)曲線上的極大點即可得到裂紋尖端的相對位置xp,在圖像坐標上的絕對位置則為xp+x0,將絕對位置減去裂紋起點即可精確計算出裂紋的長度。

圖8 不同位置引伸計張量曲線Fig.8 Displacement opening curves at different positions

3 試驗及結果分析

3.1 試驗方法

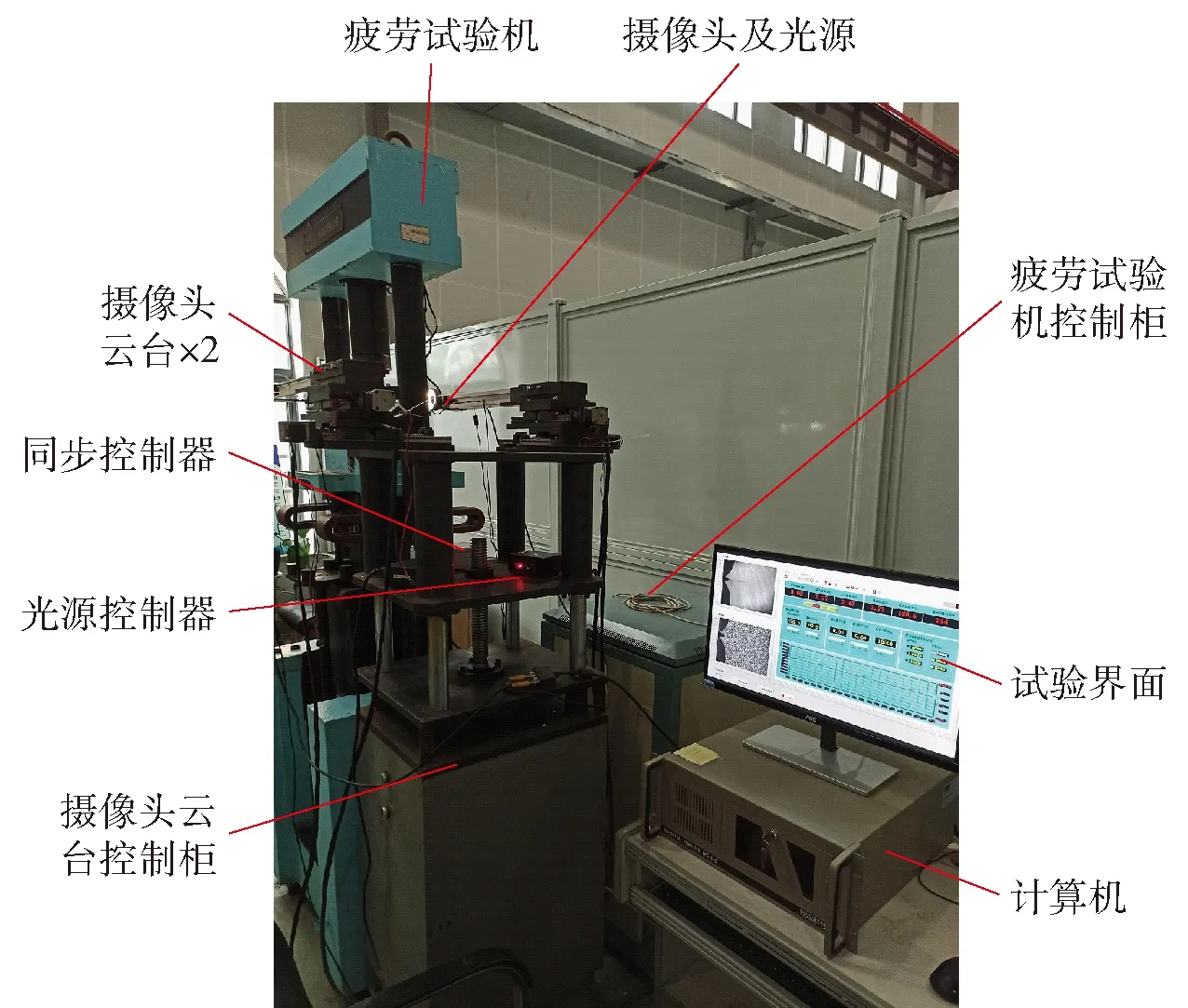

本文所使用的試驗平臺如圖9所示,使用天水紅山試驗機有限公司生產(chǎn)的PLG-100電磁諧振式高頻疲勞試驗機,相機鏡頭使用維視智造科技股份有限公司所生產(chǎn)的MV-UG300U3M工業(yè)相機與BT-118C3520MP5定焦鏡頭,參數(shù)如表1所示。

圖9 諧振式疲勞試驗系統(tǒng)Fig.9 Resonant fatigue test system

表1 相機鏡頭參數(shù)

為驗證本文方法對閉合裂紋段的檢測效果,選擇具有顯著裂紋閉合的TRIP材料與裂紋閉合不顯著的材料進行對照試驗。由于裂紋閉合僅發(fā)生在塑性區(qū),塑性區(qū)尺寸是影響裂紋閉合段長度的關鍵因素之一。根據(jù)塑性區(qū)尺寸計算公式[6],塑性區(qū)尺寸受材料屈服強度影響,因此選取的兩種材料還需要有接近的屈服強度。在現(xiàn)有報道的TRIP鋼研究文獻[23-24]中,許多學者選擇TRIP鋼與雙相鋼進行對照研究。本文選擇TRIP600與DP600兩種材料,它們具有接近的屈服強度,且TRIP600的金相組成為鐵素體、貝氏體以及殘余奧氏體,由于包含殘余奧氏體因此具有TRIP效應,而DP600的金相組成為鐵素體、馬氏體[25],并沒有殘余奧氏體,是較理想的試驗對象。

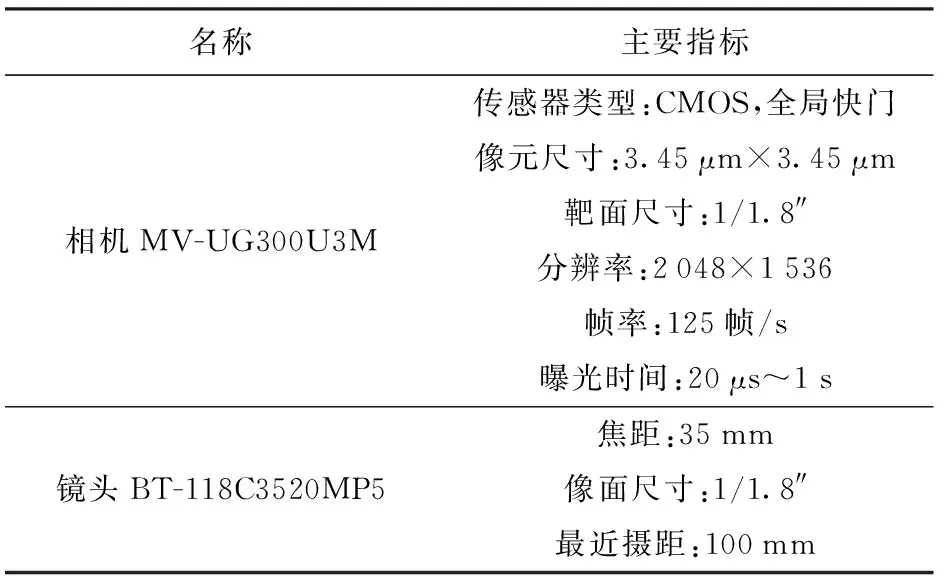

如圖10所示,使用符合FCG試驗相關標準[17]的標準尺寸,將上述兩種材料制成CT試件進行試驗。為保證所采集的裂紋圖像具有均勻的亮度,將試件一面打磨成漫反射表面用于裂紋邊緣檢測,另一面噴涂散斑制成散斑表面用于DIC計算。眾所周知,散斑圖像質(zhì)量是影響DIC計算精度的關鍵之一,本文使用多種評價指標[26-27]對散斑圖像進行綜合質(zhì)量評價,保證制備的散斑具有較高質(zhì)量,使DIC計算具有較好的精度。

圖10 CT試件尺寸圖Fig.10 Dimension drawing of CT test specimen

為測得試件實際物理裂紋長度,需要對系統(tǒng)進行標定。首先將2臺相機鏡頭到試件的距離通過云臺設置為100 mm,再使用文獻[28]的標定方法分別對2臺相機進行標定。不斷微調(diào)相機的位置,直到2臺相機的空間分辨率趨近一致。最終得到2臺相機的物理尺寸與像素的比例關系為6.73 μm/像素。

標定完成后則開始對本文方法進行驗證試驗。為驗證本文方法可有效檢測出裂紋閉合段,先進行裂紋長度測量試驗。為進一步探究本文方法測量精度與優(yōu)勢,再進行測量精度試驗,對兩種材料分別使用本文方法與邊緣檢測法進行測量,做對比分析。具體試驗與結果分析將在3.2節(jié)詳細闡述。

3.2 裂紋長度測量試驗

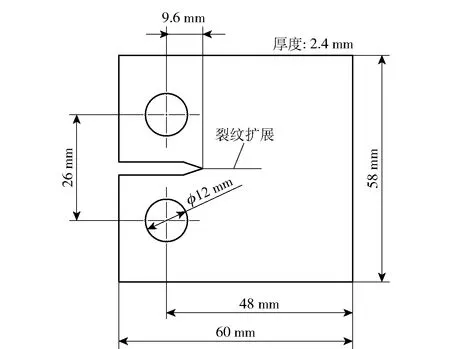

取一塊TRIP600試件進行疲勞擴展試驗,正弦交變載荷參數(shù)為:平均載荷4.84 kN,最大載荷6.67 kN,最小載荷3.01 kN。在試驗過程中采集不同長度下的裂紋圖像,使用本文方法在線處理。部分測量結果如圖11所示。圖11中包含4組圖像,每組圖包含3幅圖,上中下分別為裂紋原圖、裂紋尖端初定位圖、最終檢測結果圖。從圖11中可以看出整體檢測效果較好,在肉眼可見范圍內(nèi)的裂紋都可以有效檢測到。但是最終檢測標記的裂紋尖端相比初定位標記的尖端有所延伸,表明該延伸段則為裂紋閉合段。

圖11 裂紋長度測量結果Fig.11 Measured results of crack length

為進一步驗證延伸段長度是否與實際裂紋閉合段長度接近,在獲取最后一組裂紋數(shù)據(jù)后,將設備停機,并將載荷設置為最后一組裂紋圖像下試件所受載荷,保持前后載荷一致。

圖12所示為裂紋尖端初定位后的虛擬引伸計布置圖。圖13所示為DIC計算得到的引伸計張量- 位置擬合曲線及其1階、2階導數(shù)曲線。由圖13(a)可知,張量突變點在50~80像素位置之間,在此區(qū)間范圍內(nèi)2階導數(shù)極大點進行求解。最終裂紋尖端位置在59.834 3像素處,最終尖端位置比初尖端位置延伸了402.7 μm。

圖12 虛擬引伸計布置局部圖Fig.12 Layout of virtual extensometers

圖13 虛擬引伸計張量- 位置曲線Fig.13 Displacement versus position curve for DIC virtual extensometers

使用顯微相機對此時靜載下的試件裂紋尖端進行拍攝,將拍攝得到的圖像與圖13獲取的裂紋數(shù)據(jù)進行對比,如圖14所示。圖14中,圖像上方為初定位的結果圖,其中綠色×代表裂紋初尖端位置;下方為顯微相機拍攝的圖像,可見裂紋初尖端位置前有一段已經(jīng)閉合的裂紋沒有被檢測到,閉合裂紋長度大概在400 μm左右,與圖13中計算得到的延伸段長度接近,表明本文方法確實可以有效檢測裂紋閉合段。

圖14 試件表面裂紋檢測效果Fig.14 Detected results of surface crack of test specimen

3.3 測量精度試驗

3.2節(jié)的試驗僅只能驗證本文方法可檢測到裂紋閉合段,但是無法表明測量精度,因此進一步對本文方法精度進行檢驗。取由TRIP600與DP600制成的標準CT試件進行疲勞試驗,正弦交變載荷參數(shù)為:平均載荷4.72 kN,最大載荷6.52 kN,最小載荷2.92 kN。在裂紋擴展過程中試驗系統(tǒng)的加載頻率隨著系統(tǒng)固有頻率逐漸減小,并保持試驗載荷不變。

3.3.1 TRIP600試件進行試驗

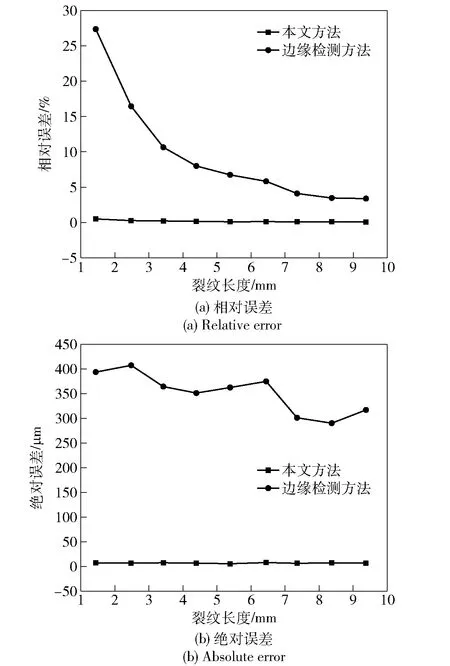

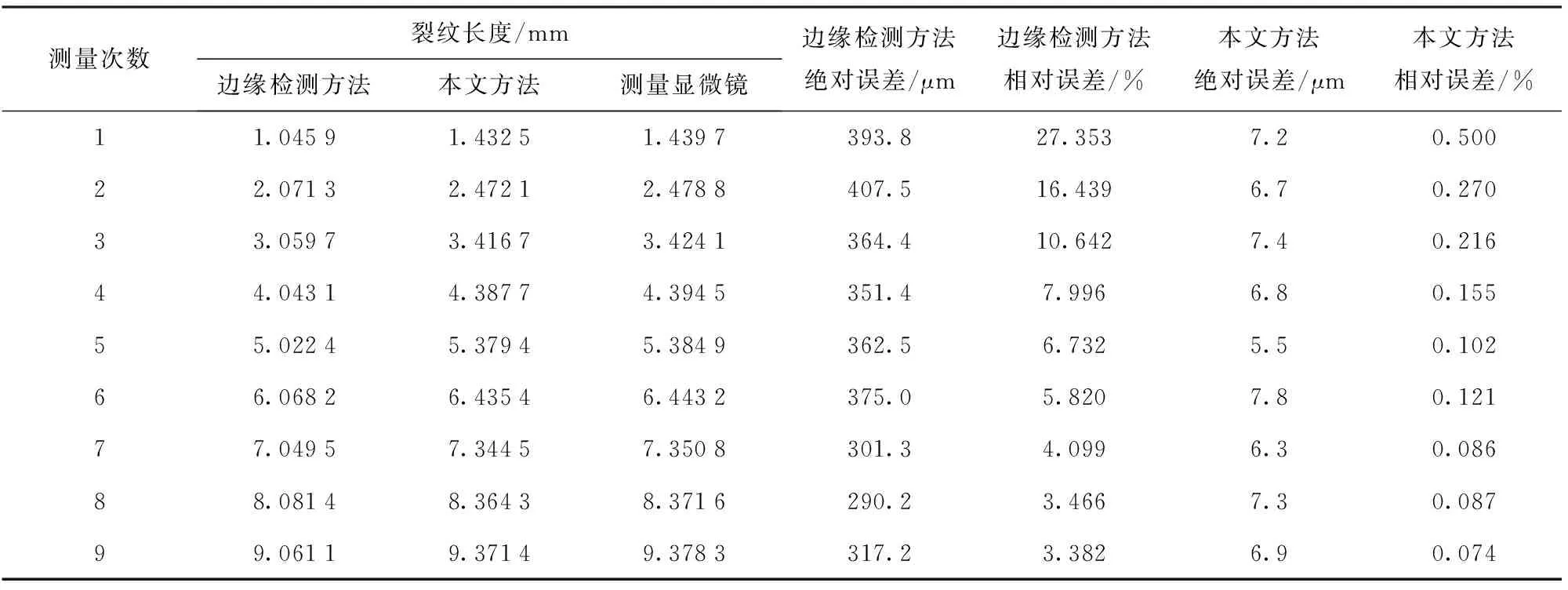

在不同裂紋長度下使用邊緣檢測法與本文方法進行測量。然后停機將試件取下,使用測量顯微鏡(測量精度為±0.1 μm)測量裂紋長度,測量完畢后將試件重新放入試驗機,以相同參數(shù)起振,繼續(xù)疲勞試驗。試驗結果如表2所示。以測量顯微鏡測得的數(shù)據(jù)為參考值,使用邊緣檢測方法的測量誤差為407.5 μm,使用本文方法的測量誤差為7.8 μm,精度具有較大提升。

圖15所示為兩種測量方法誤差趨勢(TRIP600)。由圖15可知:隨著裂紋擴展,兩種檢測方式的相對誤差都變小,之后都趨于穩(wěn)定;邊緣檢測方法的相對誤差波動較大,表明對于較短的裂紋,邊緣檢測方法不能滿足較高精度的測量,而本文方法的相對誤差波動較小,其對于短裂紋的適應性較好;隨著裂紋擴展,絕對誤差略有減小,總體上沒有太大波動,邊緣檢測測量的絕對誤差在350 μm上下波動,本文方法則在7 μm左右波動;本文方法得到的測量誤差與邊緣檢測方法得到的測量誤差不在一個數(shù)量級,對于TRIP600,本文方法具有較大優(yōu)勢。

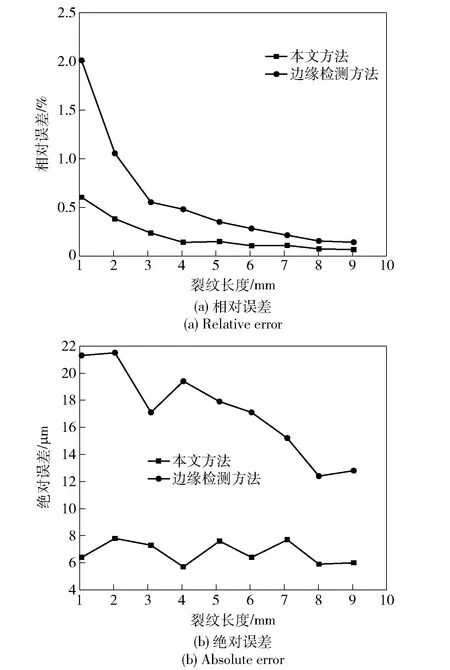

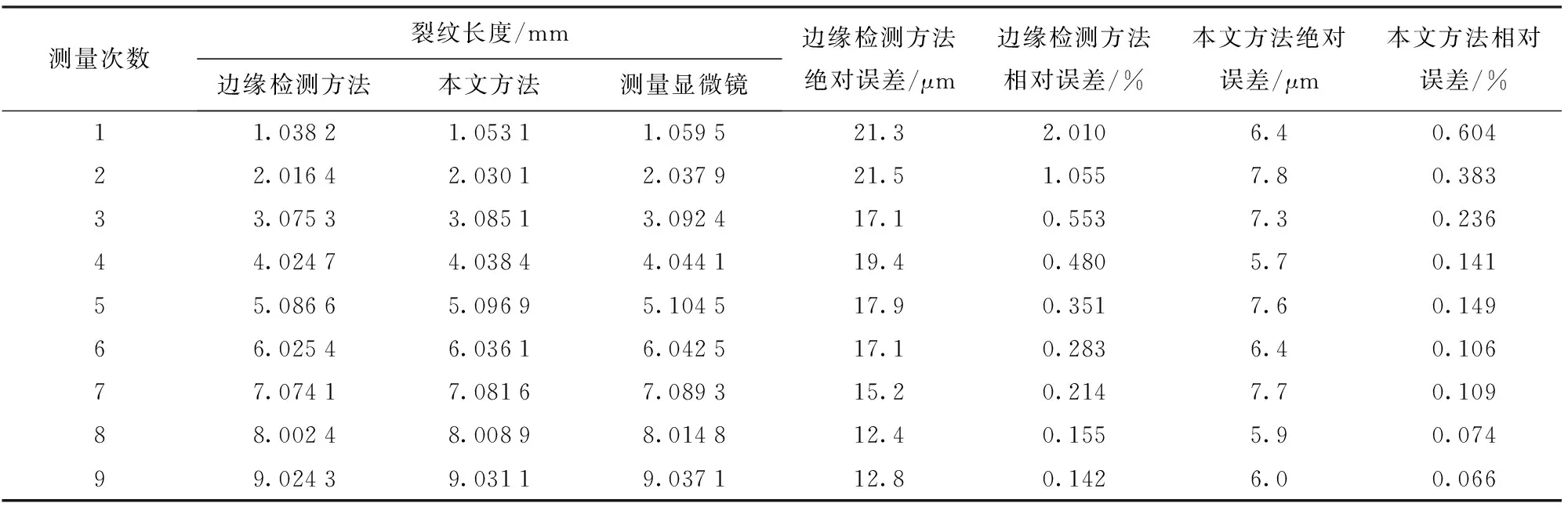

3.3.2 DP600試件重復對照試驗

再取DP600試件重復上述試驗進行對照。結果如表3所示。由表3可見:對于DP600,使用邊緣檢測方法的測量誤差為21.5 μm,與TRIP600相比誤差較小,這是因為DP600的塑性區(qū)較小,閉合的裂紋較短所造成的;使用本文方法的測量誤差為7.6 μm,與TRIP600相近。對比分析圖15、圖16可知,兩種材料的誤差曲線趨勢大致相同,但是分析下DP600的誤差曲線可知,本文方法雖然較邊緣檢測法測量誤差較小,但二者的測量誤差已經(jīng)在同一個數(shù)量級。可見本文方法不論是對于TRIP600還是DP600都具有較高的測量精度,測量結果更加穩(wěn)定可靠,而邊緣檢測方法得到的結果對于不同材料則存在較大的波動。

圖15 兩種測量方法誤差趨勢(TRIP600)Fig.15 Error trend of two measurement methods (TRIP600)

圖16 兩種測量方法誤差趨勢(DP600)Fig.16 Error trend of two measurement methods(DP600)

對絕對誤差曲線如圖15(b)、圖16(b)進行分析可知,不論是TRIP600還是DP600,邊緣檢測方法得到的測量誤差隨裂紋增長而減小,表明裂紋長度對邊緣檢測方法檢測結果有較大影響,對于短裂紋測量誤差較大;而本文方法得到的測量誤差則不會受到裂紋長度的影響。

3.3.3 兩組試件不同載荷條件下試驗

由于裂紋閉合張口大小受載荷影響較大,為證明本文方法穩(wěn)定性,再取兩組試件在不同載荷條件下進行試驗:第1組保持相同平均載荷,改變載荷幅度;第2組保持載荷幅度,改變平均載荷。得到的試驗數(shù)據(jù)與表1、表2具有相同規(guī)律,本文方法仍可達到8 μm的測量精度,進一步表明了本文方法測量結果的穩(wěn)定性。

結合表2、表3分析可知,不論是邊緣檢測法還是本文方法,其檢測得到的裂紋長度大都小于參考值,表明對于微細觀層面的裂紋檢測,本文方法還具有一定的局限性。進一步對誤差來源進行分析可知,造成誤差的因素有:

表2 不同測量方法得到的裂紋長度對比(TRIP600)

表3 不同測量方法得到的裂紋長度對比(DP600)

1)噴涂的散斑質(zhì)量:DIC是基于散斑圖像進行位移場計算的,而人工噴涂的散斑質(zhì)量不穩(wěn)定,導致DIC計算結果不同從而引起測量誤差。

2)算法誤差:本文使用的RG-DIC算法本身存在的測量誤差引起測量誤差。

3)引伸計張量- 位置曲線擬合法:曲線擬合法只能近似表征引伸計張量- 位置實際趨勢,通過分析曲線特征點并不等于實際的特征點,引起測量誤差。

4)視覺系統(tǒng)標定方法:所使用的標定方法本身存在標定誤差,導致將像素尺寸轉換成理論尺寸時產(chǎn)生誤差。

4 結論

1)在宏觀條件下,本文方法相比于邊緣檢測方法精度較高,測量精度達8 μm,可有效測量出閉合的裂紋,邊緣檢測方法則容易忽略閉合裂紋段。

2)對于具有顯著裂紋閉合現(xiàn)象的材料(以TRIP600為例),本文方法較邊緣檢測法具有顯著優(yōu)勢,可將精度提高一個數(shù)量級。而對于裂紋閉合現(xiàn)象不明顯的材料(以DP600為例),本文方法仍可保持同樣的精度。

3)本文方法測量精度不受裂紋長度影響,對于短裂紋仍能保持精度。

綜上所述,本文方法測量精度高,結果穩(wěn)定可靠,為進一步研究AHSS材料疲勞擴展機理以及擴展參數(shù)的測量奠定了理論與試驗基礎,具有較好的理論價值與應用價值。