高比例鋼渣摻量水泥穩定碎石混合料性能評價與應用

馮軍強

(中交第一公路勘察設計研究院有限公司 西安 710000)

0 引 言

將鋼渣應用于公路建設中,可以減輕石料供應壓力、降低公路建設成本[1-2].鋼渣替代集料應用于水泥穩定碎石基層,參與水泥水化反應,產生類似“板體效應”,其表面豐富的多孔結構,能使水泥砂漿在鋼渣表面形成一定的錨固和嵌擠深度,有助于提升水泥穩定碎石的綜合路用性能[3-5].但由于鋼渣中含有一定的游離氧化鈣、游離氧化鎂等,預處理及陳化處理不徹底,將導致水泥穩定碎石具有一定的體積膨脹性,導致路面深層次損害[6-7].也有研究發現,鋼渣的吸水率大,這導致水泥穩定碎石基層的干縮變形量較大,但由于鋼渣具有一定膨脹性,因此可以彌補水泥穩定碎石干燥收縮的負面影響[8].

目前國內已有眾多關于鋼渣瀝青混凝推廣應用方面研究,而針對鋼渣水泥穩定碎石基層的研究相對較少.由于鋼渣的物理力學性能明顯有別于天然砂石材料,且具有較大的吸水率和一定的體積膨脹性,鋼渣水泥穩定級配碎石在推廣應用中也存在溫縮、干縮性能、抗疲勞耐久性能等問題,以及是否滿足瀝青路面基層力學性能、抗水損害性能和耐久性等.基于此,文中將不同比例(25%~100%)鋼渣摻入到水泥穩定級配碎石中,以鋼渣等質量替代碎石,進行室內試驗優化最佳鋼渣摻量,基于試驗段鋪筑和跟蹤調查,驗證了鋼渣應用于水泥穩定級配碎石基層的可行性.

1 試 驗

1.1 原材料

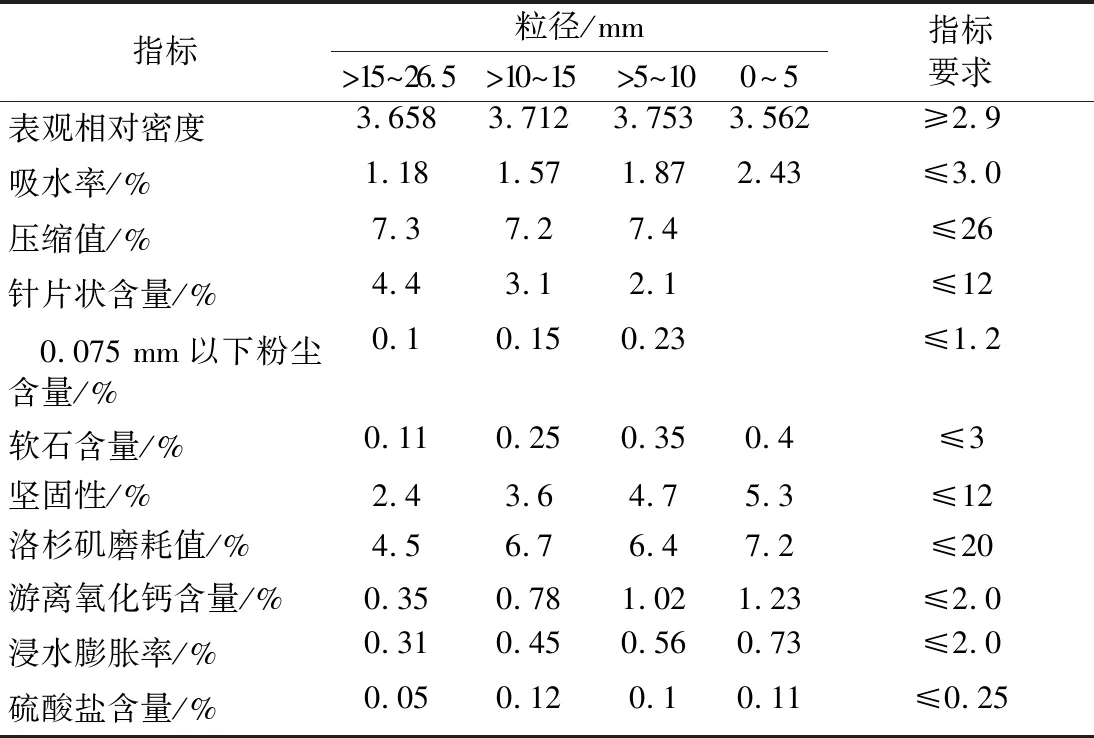

1) 鋼渣 鋼渣來源于內蒙古包鋼的轉爐鋼渣(以下簡稱鋼渣),外觀為顆粒狀黑褐色,主要成分為氧化鈣(42.9%)、二氧化硅(16.3%)、三氧化二鋁(11.4%)、氧化鎂(5.6%)、三氧化二鐵(15.6%)、五氧化二磷(4.1%).按照文獻[9-10]的要求,技術指標見表1.

表1 鋼渣物理、力學性能與技術指標

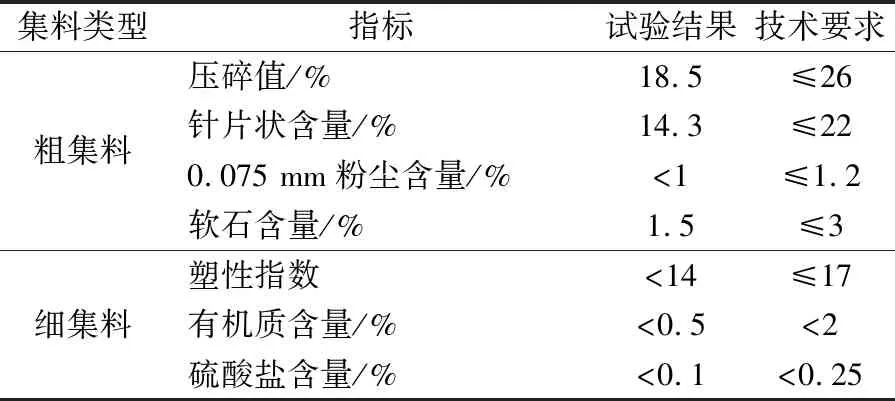

2) 集料 采用花崗巖礫石加工而成的級配碎石,主要技術指標見表2.

表2 集料主要技術指標

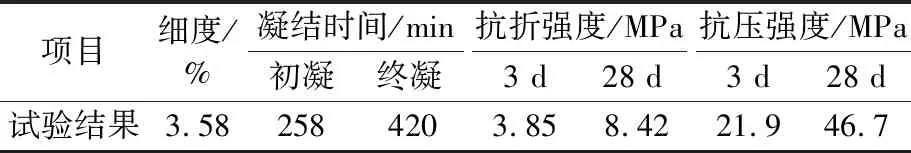

3) 水泥 PO42.5硅酸鹽水泥,主要技術指標見表3.

表3 PO42.5水泥主要技術指標

1.2 鋼渣摻量與礦料級配

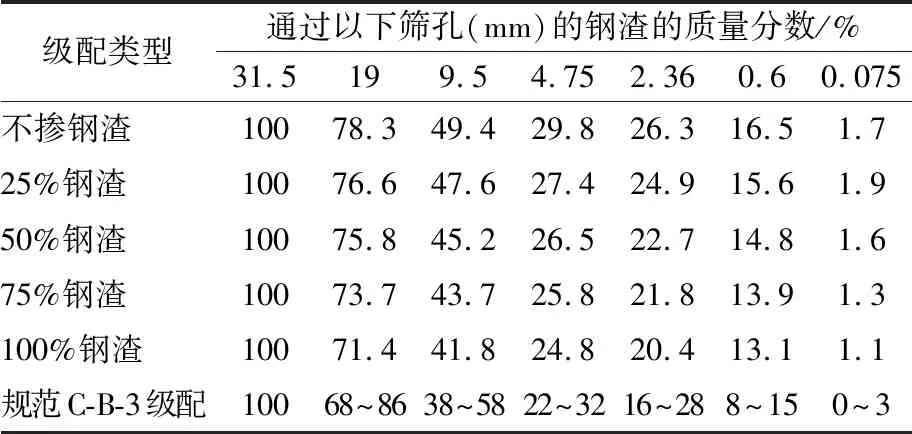

不同鋼渣摻量水泥穩定級配碎石試驗級配見表4.

表4 水泥穩定級配碎石級配范圍

1.3 試件制備

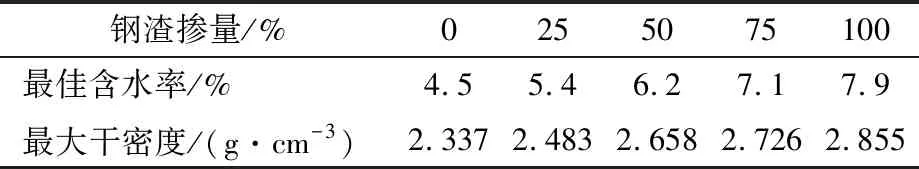

試驗初選的水泥劑量為5.0%,不同鋼渣摻量下水泥穩定級配碎石的最佳含水率與干密度試驗結果見表5.

表5 最佳含水率與最大干密度試驗結果

2 鋼渣水泥穩定級配碎石混合料力學性能

2.1 無側抗壓強度與彎拉強度試驗

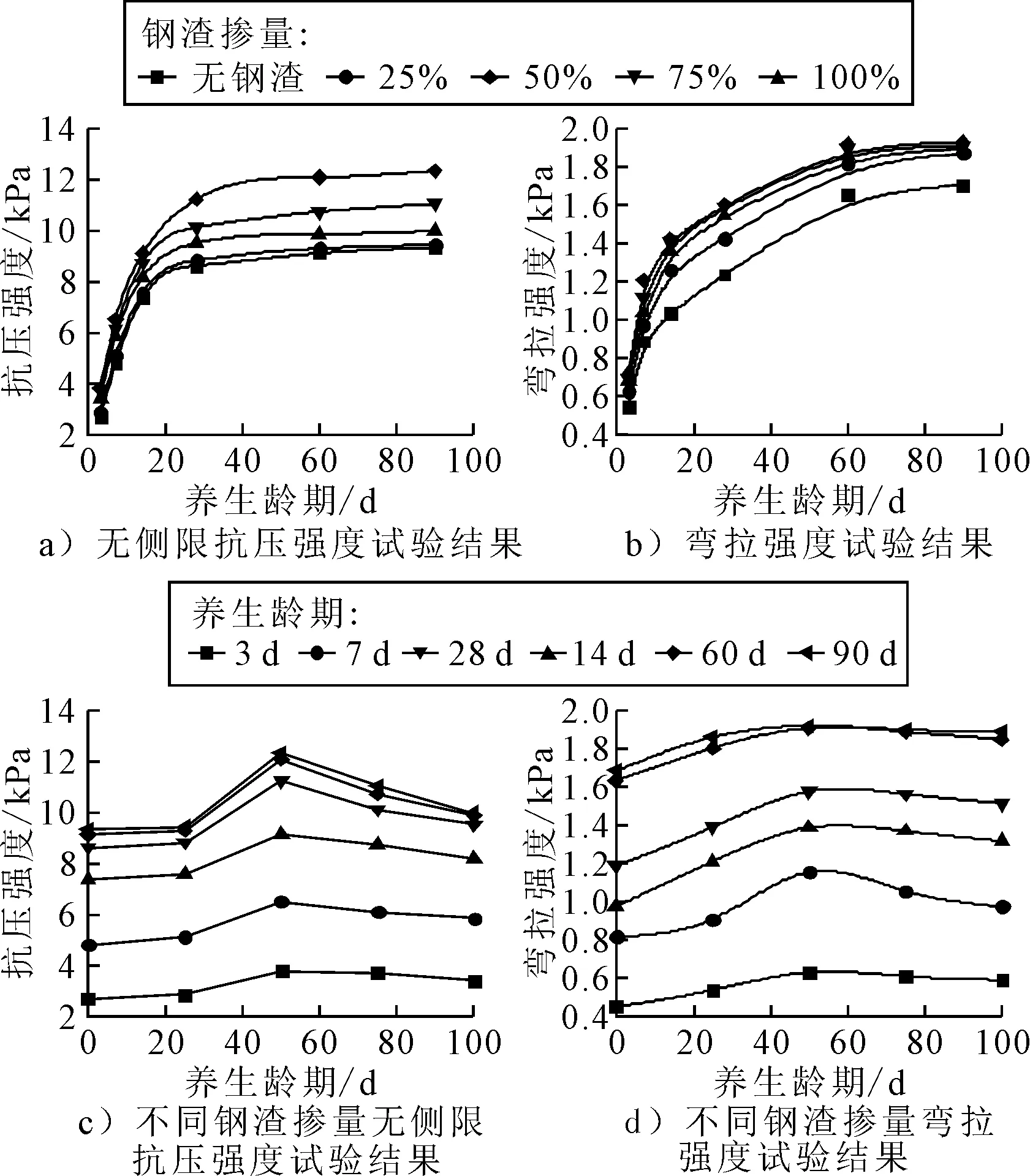

不同鋼渣摻量的水泥穩定級配碎石在不同養生齡期內(3~90 d)的無側限抗壓強度與彎拉強度試驗結果見圖1.

圖1 不同養生齡期內無側限抗壓與彎拉強度發展規律

由圖1可知:

1) 摻加25%~100%鋼渣后,鋼渣水泥穩定級配碎石的無側限抗壓強度與彎拉強度均隨養生齡期的延長而持續增大,受水泥水化進程的影響養生28d內強度增長迅速.

2) 相同養生齡期內,25%~100%鋼渣水泥穩定級配碎石的無側限抗壓強度與彎拉強度均大于普通水泥穩定級配碎石,并且隨著鋼渣摻量的增大,鋼渣水泥穩定級配碎石的無側限抗壓強度、彎拉強度均呈現出先增大后減小趨勢,在鋼渣摻量為50%時,無側限抗壓強度、彎拉強度均達到最大值.

3) 25%~100%鋼渣水泥穩定級配碎石的7 d齡期無側限抗壓強度達到了5.12~6.15 MPa,滿足JTG/T F20—2015重載交通7 d無側限抗壓強度標準值大于4.0 MPa要求,90 d齡期彎拉強度達到了1.866~1.921 MPa,滿足JTG D50—2017彎拉強度1.5~2.0 MPa取值范圍,從抗壓強度與彎拉強度角度,將鋼渣摻入水泥穩定級配碎石來等質量替代集料是可行的,并且最佳的鋼渣摻量為50%.

2.2 單軸壓縮動態模量

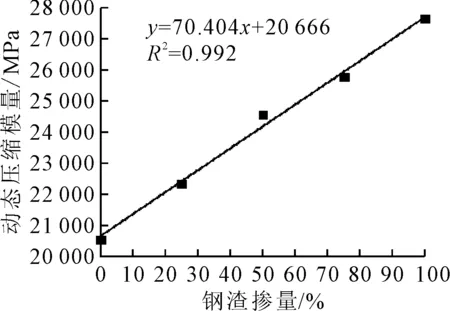

動態壓縮模量試驗結果見圖2.

圖2 不同鋼渣摻量水泥穩定級配碎石動態壓縮模量

由圖2可知:摻加25%~100%鋼渣后,鋼渣水泥穩定級配碎石的動態壓縮模量比普通水泥穩定碎石提高了8.7%~34.4%.

3 混合料路用性能

3.1 干縮試驗

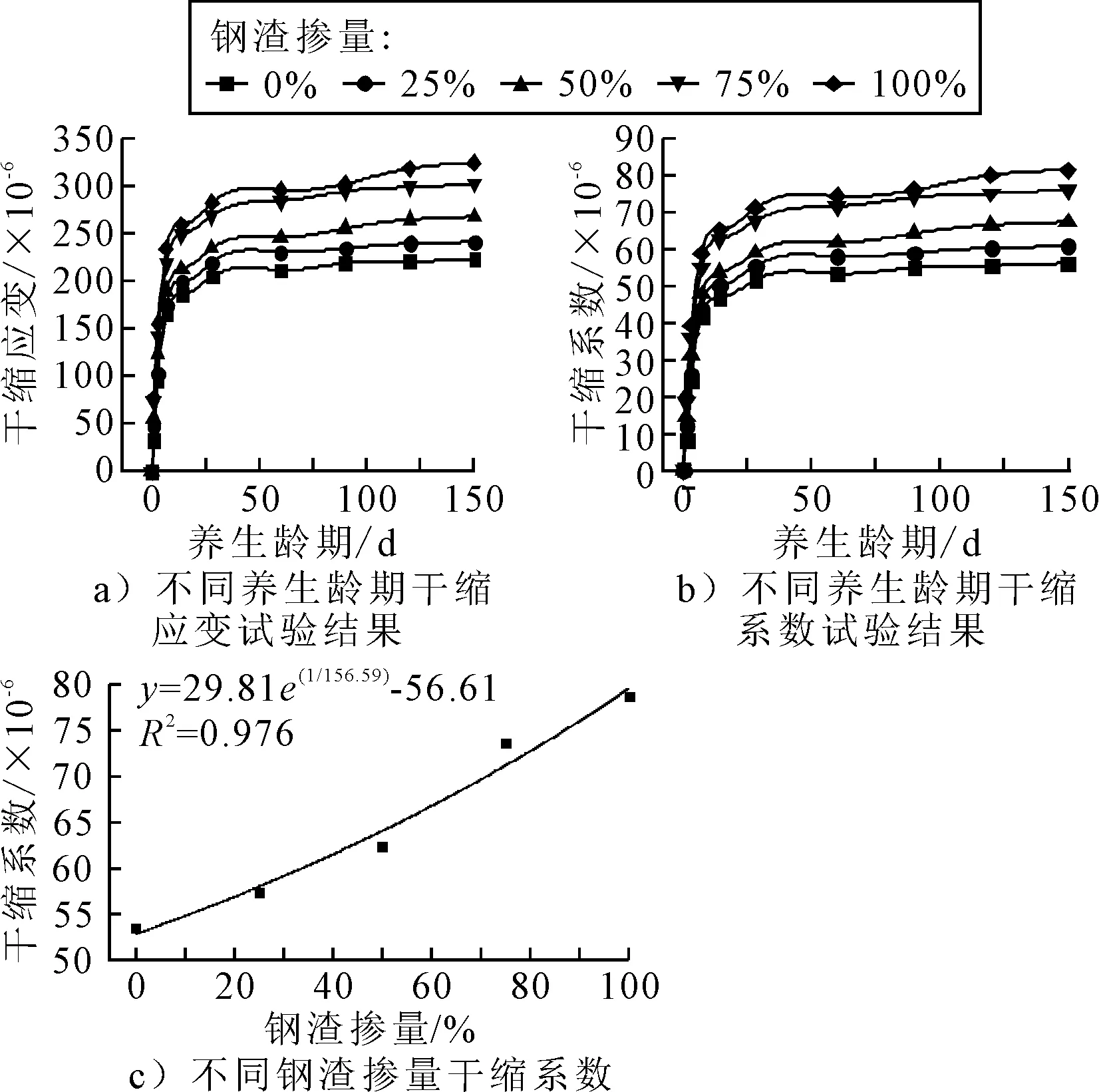

測試不同齡期內鋼渣水泥穩定碎石的發干縮系數,結果見圖3.

圖3 鋼渣水泥穩定碎石干縮試驗結果

由圖3可知:鋼渣水泥穩定級配碎石的干縮系數隨鋼渣摻量增大呈冪指函數關系增大.鋼渣表面多孔結構導致水泥穩定級配碎石的最佳含水率增大,在養生期間失水率越多,導致干縮變形量越大.總體上,鋼渣水泥穩定碎石在養生150 d后的干縮變形量不超過80×10-6,因摻加鋼渣導致的干縮應變增大問題,工程實踐中可通過延長養生齡期予以消除.

3.2 溫縮試驗

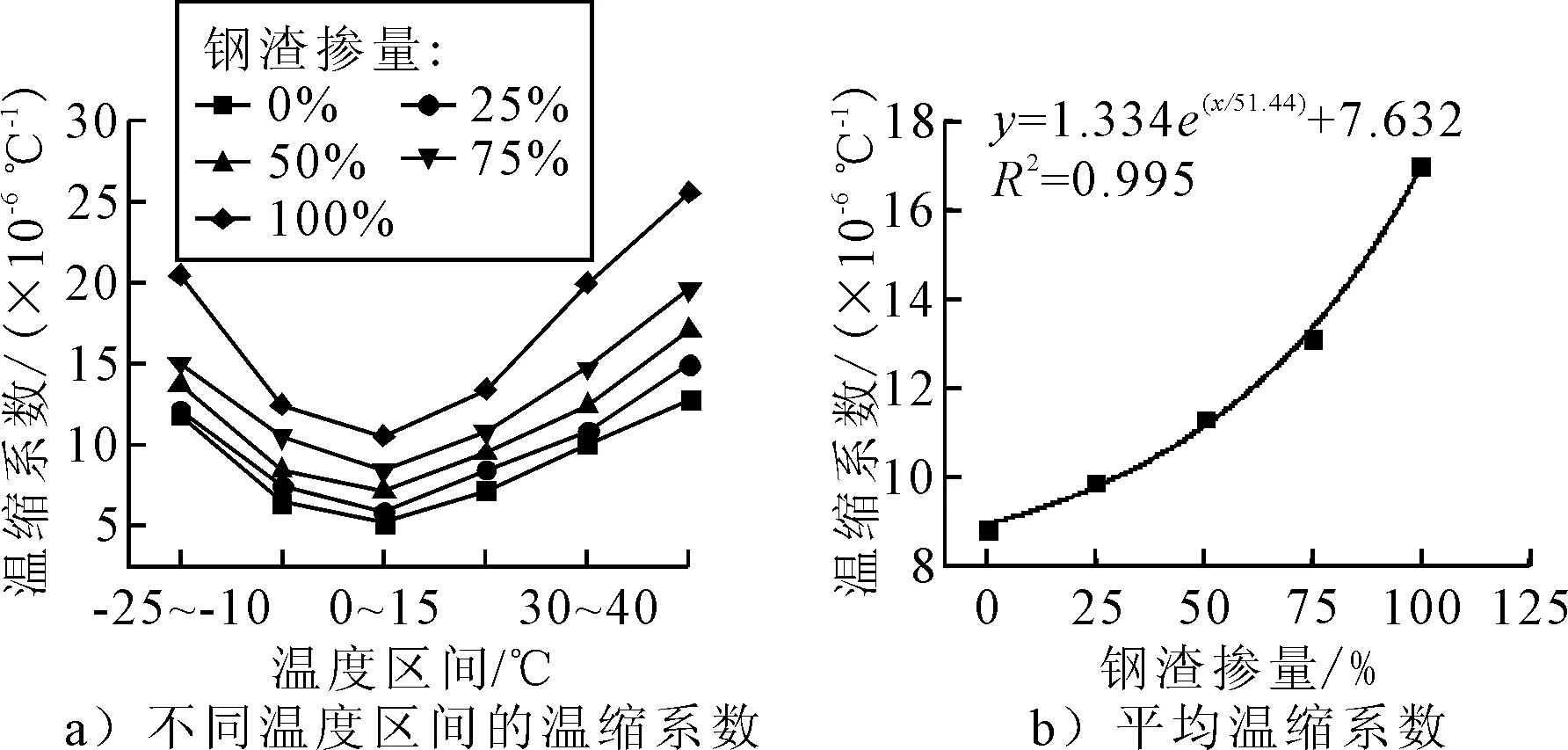

不同鋼渣摻量下水泥穩定碎石在-20~60 ℃溫度區間內的溫縮試驗結果見圖4.

圖4 不同養生齡期鋼渣水泥穩定碎石混合料干縮試驗結果

由圖4可知:在相同溫度區間內,隨著鋼渣摻量的增大,水泥穩定級配碎石的溫縮系數逐漸增大,平均溫縮系數隨鋼渣摻量增大呈良好的冪指函數關系增大,鋼渣100%替代碎石后,相較于普通水泥穩定碎石,100%鋼渣水泥穩定碎石在-25~-10、-10~0、0~15、15~30、30~40、45~60 ℃溫度區間內的溫縮系數分別減小了72.9%、93.8%、105.9%、88.7%、99%、100.8%,可見摻加鋼渣加劇了水泥穩定級配碎石的溫縮變形.根據鋼渣水泥穩定碎石的溫縮變形試驗結果,控制鋼渣摻量為50%較為適宜.

3.3 劈裂破壞應變試驗

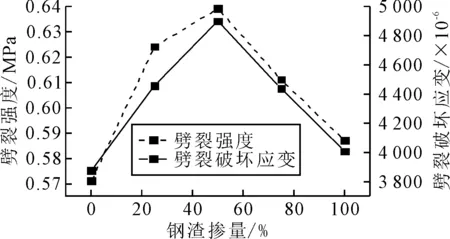

測試不同鋼渣摻量下水泥穩定碎石混合料的劈裂強度,利用貼在劈裂試件側面的引伸計測試劈裂試件在加載過程中的應變,計算輸出劈裂強度與劈裂破壞應變,結果見圖5.

圖5 不同鋼渣摻量的水泥穩定碎石劈裂強度與最大劈裂應變試驗結果

由圖5可知:隨著鋼渣摻量的增大,鋼渣水泥穩定碎石的劈裂強度、劈裂破壞應變均呈先增大后減小趨勢,在鋼渣摻量為50%時二者均達到最大值,鋼渣對水泥穩定級配碎石劈裂強度的影響主要是鋼渣參與水化反應,在增加膠凝材料數量和提高嵌擠強度的同時,也因鋼渣帶來的體積膨脹導致密實度降低、界面黏附不良,導致劈裂強度不增反減,因此適宜的鋼渣摻量為50%.

3.4 鋼渣水泥穩定級配碎石混合料疲勞性能

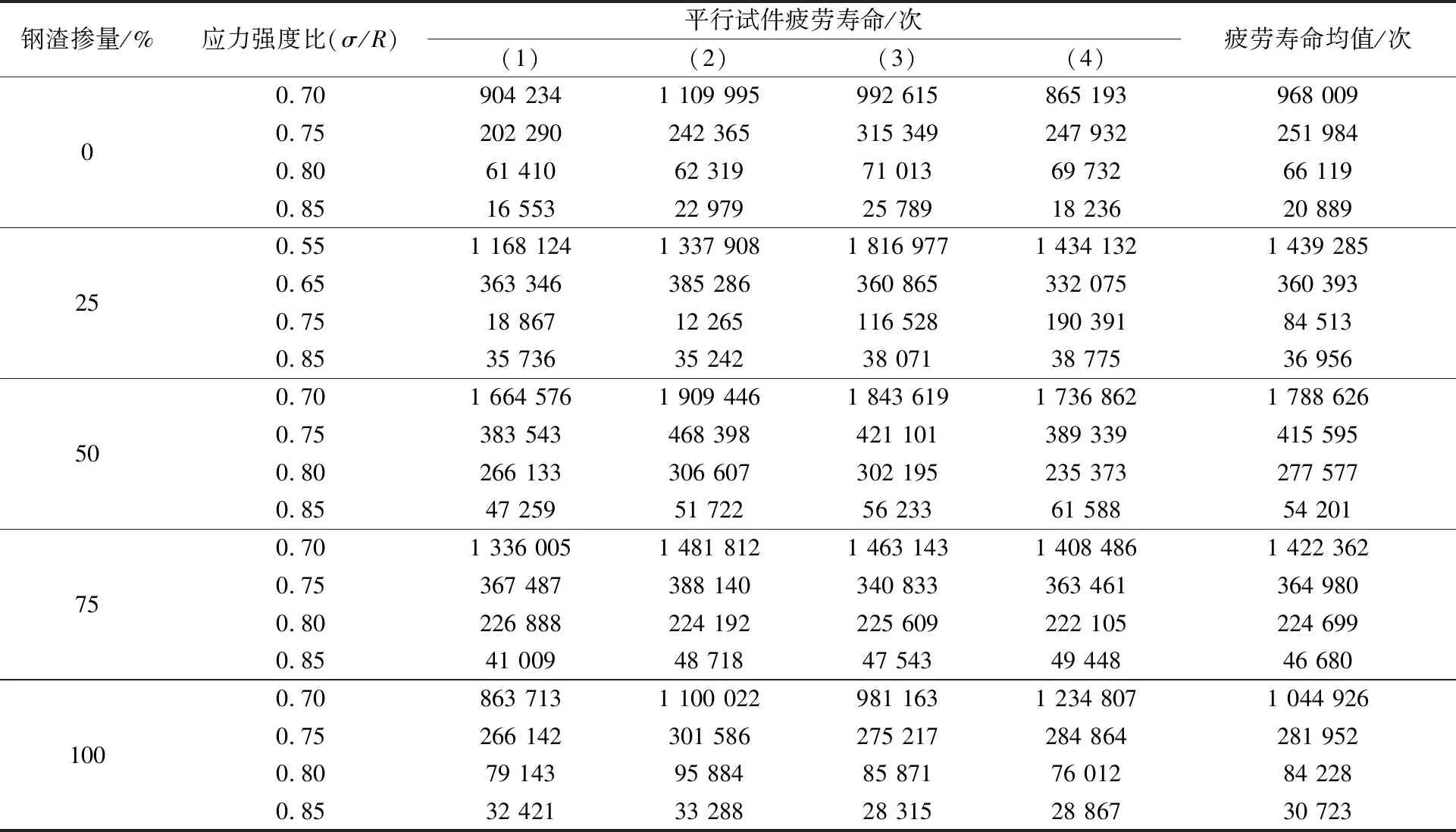

彎曲疲勞試驗采用四組應力強度比(加載彎拉強度與破壞彎拉強度之比=0.70~0.85),試驗施加10 Hz的連續Havesine波,疲勞試驗結果見表6.

由表6可知:0.7~0.85應力強度比條件下,隨著鋼渣摻量的增大,鋼渣水泥穩定碎石的疲勞壽命先增大后減小,在鋼渣摻量為50%時,各應力強度比(σ/R)下的疲勞壽命均達到最大值.

表6 鋼渣水泥穩定級配碎石混合料疲勞試驗結果

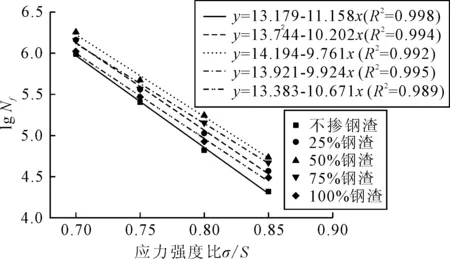

將不同應力強度比(R/S)下的疲勞試驗結果進行擬合,結果見圖6.

圖6 鋼渣水泥穩定碎石疲勞曲線與擬合方程

由圖6可知:水泥穩定碎石疲勞壽命對數與應力強度比(R/S)極為敏感,二者之間呈良好的負線性相關性,擬合優化度R2大于0.98.隨著鋼渣摻量的增大,疲勞方程截距呈先增大后減小趨勢,疲勞方程斜率絕對值呈先減小后增大趨勢,在鋼渣摻量為50%時,疲勞方程的截距最大,同時疲勞方程斜率絕對值最小,表明在50%鋼渣摻量下,鋼渣水泥穩定碎石的抗疲勞性能最優,同時疲勞壽命對應力水平的敏感性最低.

4 實體工程應用

將50%鋼渣水泥穩定碎石應用于內蒙古G65包茂高速公路改建工程,以50%鋼渣等質量替換碎石,鋼渣水泥穩定碎石應用于高速公路基層,設計水泥劑量為5%,試驗段鋪筑長度為500 m,鋪筑厚度20 cm.

經現場檢測,試驗段芯樣壓實度為98.7%~99.4%,7 d無側限抗壓強度代表值10.15 MPa,14 d齡期無側限抗壓強度12.76 MPa,落錘式彎沉儀實測彎沉代表值23.4(0.01 mm),鋼渣水泥穩定碎石基層試驗段各項技術指標均滿足設計及規范要求.目前鋼渣水泥穩定碎石基層瀝青路面已經服役了2年,跟蹤檢測結果表明,試驗段僅有半剛性基層反射裂縫病害,試驗段內的反射裂縫間距與相鄰路段普通水泥穩定碎石基層無異,試驗段達到了預定使用效果.

5 結 論

1) 鋼渣作為集料,具有優良的力學性能,鋼渣表面豐富的多孔結構,既有利于增大了水泥砂漿與鋼渣的浸潤接觸面,又使得水泥砂漿在鋼渣表面形成一定的錨固和嵌擠深度,從而增強了水泥穩定碎石的界面黏附強度與骨架嵌擠力.

2) 用鋼渣替代部分粗集料可顯著提升水泥穩定級配碎石混合料的無側限抗壓強度、彎拉強度、劈裂強度與抗疲勞耐久性能,但過多鋼渣摻量導致水泥穩定級配碎石溫縮、干縮變形增大,建議控制鋼渣摻量為50%為宜.

3) 鋼渣水泥穩定碎石基層試驗段芯樣壓實度為98.7%~99.4%,7 d無側限抗壓強度代表值10.15 MPa,14 d齡期無側限抗壓強度12.76 MPa,落錘式彎沉儀實測彎沉代表值23.4(0.01 mm),鋼渣水泥穩定碎石基層試驗段各項技術指標均滿足設計及規范要求,將50%鋼渣水泥穩定碎石應用于高速公路基層是可行的.