棉/氨針織物生物酶練染一浴工藝

左凱杰,彭子威,何瑾馨,3

(1.東華大學化學化工與生物工程學院,上海 201620;2.常州旭榮針織印染有限公司,江蘇常州 213017;3.紡織面料技術教育部重點實驗室,上海 201620)

棉纖維屬于天然可再生纖維,具有吸濕透氣、手感柔軟、穿著舒適、易于染色的特點,同時其廢棄物在自然環境下可完全生物降解,而不會像合成纖維(如滌綸等)一樣存在環境污染的風險,因此被廣泛應用于各類服裝面料。但是純棉織物的彈性一般較差,故目前服裝面料中多采用棉與氨綸交織,以提升面料的彈性及回復性。

棉纖維的主要組成包括纖維素、半纖維素、可溶性糖類、蠟質、脂肪、灰分、色素等物質[1],活性染料主要是與纖維素葡萄糖殘基上的伯羥基反應,而其他不參與反應的物質則可視為雜質,需要通過前處理予以去除。據統計,成熟的棉纖維一般含有6%~10%的雜質,不僅降低了棉纖維的潤濕性、反應性,還會降低纖維固有的白度[2],影響染色鮮艷度。近年來,針對純棉針織物的練染一浴工藝研究很多,但存在以下問題:主要采用復合精練劑或果膠酶、纖維素酶對全棉或滌/棉針織物進行前處理,然后在不排液的情況下繼續進行活性或分散染料染色,但該工藝很少涉及含氨綸針織物,主要是由于氨綸為特殊結構的彈性纖維,為保護纖維彈性在紡紗時需要加入硅油等油劑,在練染一浴過程中易造成色漬、色花[3-5]。

針對棉/氨針織物的練染一浴工藝,我司進行了長期、大量的研究,通過助劑篩選及工藝改進,摸索出適合本廠的生產工藝,但僅限于中深色系。因為練染一浴無法有效去除棉纖維本身帶有的天然色素,故淺色系、鮮亮色系并不適合采用練染一浴工藝。

1 實驗

1.1 材料及儀器

材料:棉/氨單面布(棉30s,質量分數88%;氨綸50D,質量分數12%),面料單位面積質量為250 g/m2。

染化料:活性黑Black HF-NB、活性紅Rubine SB 150%、活性橙Orange S-3RM BS、浴中柔軟劑HTSK(江蘇德旺化工工業有限公司),SEN 精練乳化劑(江蘇守信化工有限公司),精練劑AP-800(上海鼎緒工貿有限公司),高效復合生物酶(浙江優安化工科技有限公司),皂洗劑RSK(石家莊聯邦科特化工有限公司),燒堿、元明粉、純堿、冰醋酸(工業級)。

儀器:50 kg 高溫高壓溢流染色機(東庚實業股份有限公司),SW-24AⅡ型耐洗色牢度試驗機(溫州大榮紡織儀器有限公司),M238BB 型摩擦色牢度試驗儀(上海鼎徽儀器儀表設備有限公司),Datacolor SF-600型計算機測色儀。

1.2 染色工藝

1.2.1 染整工藝流程設定

由于面料含有12%的氨綸,需要進行高溫預定形,以防止織物進入染缸后在繩狀松式狀態下急劇收縮,造成折痕及單位面積質量超重等問題,故染整工藝流程設定為:配布→坯定(195 ℃×2 min)→染色→成品定形。

1.2.2 染色配方及工藝曲線

為了更好地評價棉/氨織物生物酶練染一浴工藝,新工藝與傳統除油、染色工藝染黑色進行對比,染色配方如表1所示。

表1 染色配方對比表

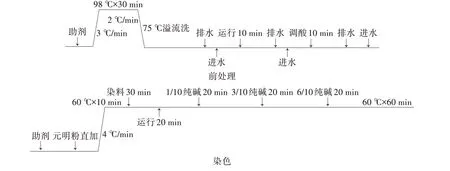

傳統染色工藝流程曲線如下所示:

生物酶練染一浴工藝1流程曲線如下所示:

1.3 測試

1.3.1 毛效

按照AATCC TS017—2007 測定前處理后織物的毛效。將織物沿經向方向左、中、右剪取25 cm×3 cm布樣3 塊,以純凈水作為測試液,在25 ℃恒溫條件下測量30 min 時液體沿經向上升的高度(cm),最終結果取3塊布樣的平均值。

1.3.2 色差

在D65光源、10°視場條件下,采用計算機測色儀對染色織物的顏色特征值和色差進行測定。織物疊4層,并在不同位置測試4次,數值取4次平均值。

1.3.3 耐水洗色牢度

按照AATCC 61—2013《家庭和商業洗滌色牢度測試方法》測試織物的耐水洗色牢度。

1.3.4 耐摩擦色牢度

按照GB/T 3920—2008《紡織品 色牢度試驗 耐摩擦色牢度》測試。

2 結果與討論

2.1 布面品質

按照上述3 種染色工藝分別投染一缸布,并在染色前剪取0.46 m(0.5 碼)半成品布水洗、烘干,測試織物毛效;成品后對每缸布的布面情況進行仔細檢驗,結果顯示:布面狀況良好,未發現明顯的色漬、色花、陰陽色等染色異常,半成品毛效及布面品質如表2 所示。由表2 可以看出,從半成品的毛效看,傳統工藝和生物酶練染一浴工藝的毛效(7.30~8.63 cm/30 min)都不是太高。這主要是由于所染顏色為黑色,無需對棉/氨織物進行漂白,前處理主要是均勻去除紡紗油劑(含氨綸油)、蠟質、果膠、半纖維素等,使活性染料能夠向纖維內部滲透、擴散,并與纖維素之間形成穩定的共價鍵結合。因此,從毛效方面看,生物酶練染一浴工藝比傳統工藝略低,但基本可以達到染色要求;而從布面狀況來看,無論是傳統工藝還是生物酶練染一浴工藝1、生物酶練染一浴工藝2,均未出現明顯的色花、色漬,說明前處理的均勻性都很好,特別是復合生物酶能夠將氨綸油均勻地乳化、分散在染液內,并保持穩定狀態,是本工藝的重點所在。生物酶練染一浴工藝唯一的缺點是對棉籽殼的去除效果并不理想,主要是通過機械沖洗去掉了部分大的、與棉纖維物理連接不緊密的棉籽殼,但會有少量棉籽殼殘留,所以采用生物酶練染一浴工藝,織造時應盡量選取高品質的棉紗。

表2 半成品毛效及布面品質

2.2 染色性能

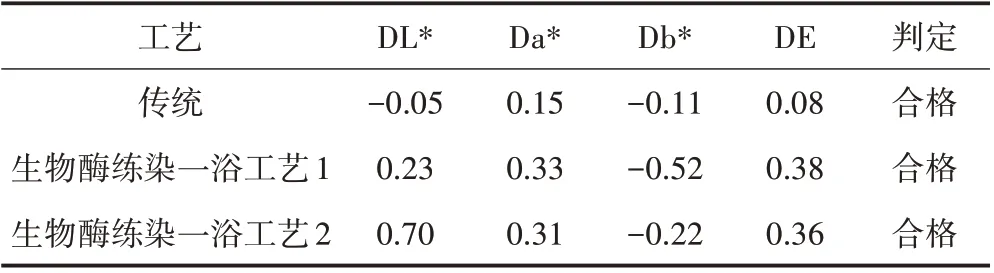

按照1.2.2 染色配方及流程曲線,采用相同染色配方,在50 kg 溢流染色機內各投染2 匹布(約45 kg),染色過程中均未追加染料,一次性出缸,直至成品。然后以客戶核可樣為標準樣,采用計算機測色儀測試顏色特征值和色差,結果如表3所示。

表3 成品的染色效果對比

由表3 可以看出,無論采用傳統工藝還是生物酶練染一浴工藝染色,各缸織物之間的色光偏向一致,深淺略有差異,這主要跟染色工藝中染料、元明粉、純堿的加料順序、時間有關。

傳統工藝由于前處理較為徹底,染色時采用先加元明粉,然后邊升溫邊運轉均勻,有利于節約工藝時間,然后在60 ℃加入染料,在元明粉促染作用下快速上染纖維,待上染達到平衡后,再加堿固色。由于本配方中所用活性黑有效成分實際為C.I.活性黑5,為雙乙烯砜活性基,對堿較為敏感,在堿性條件下,水溶性的β-硫酸酯乙基砜轉變為乙烯砜基后,導致活性染料的水溶性大大降低,故本工藝分兩次加堿,先加少量堿劑(1 g/L 純堿)以控制乙烯砜基生成速率,隨著活性染料與纖維的不斷反應,上染平衡被打破,還會使染液中的活性染料進一步上染織物,故本工藝染色得色最深。

生物酶練染一浴工藝1 采用的是高溫滅活原理,即在生物酶前處理后升溫至80 ℃高溫滅活,同時加入活性染料,染料在上染的同時由于分子熱運動加劇,有良好的移染作用,有利于彌補毛效降低對勻染性的影響,之后降溫到60 ℃分3 次加堿固色,原理如前所述。該工藝相較于傳統工藝的優點在于將前處理、染色合并在一浴完成,工藝流程縮短,用水量減少;缺點則是高溫移染會使染料平衡上染率有所降低、水解率增加,故該工藝所得染色深度較傳統工藝略有降低。

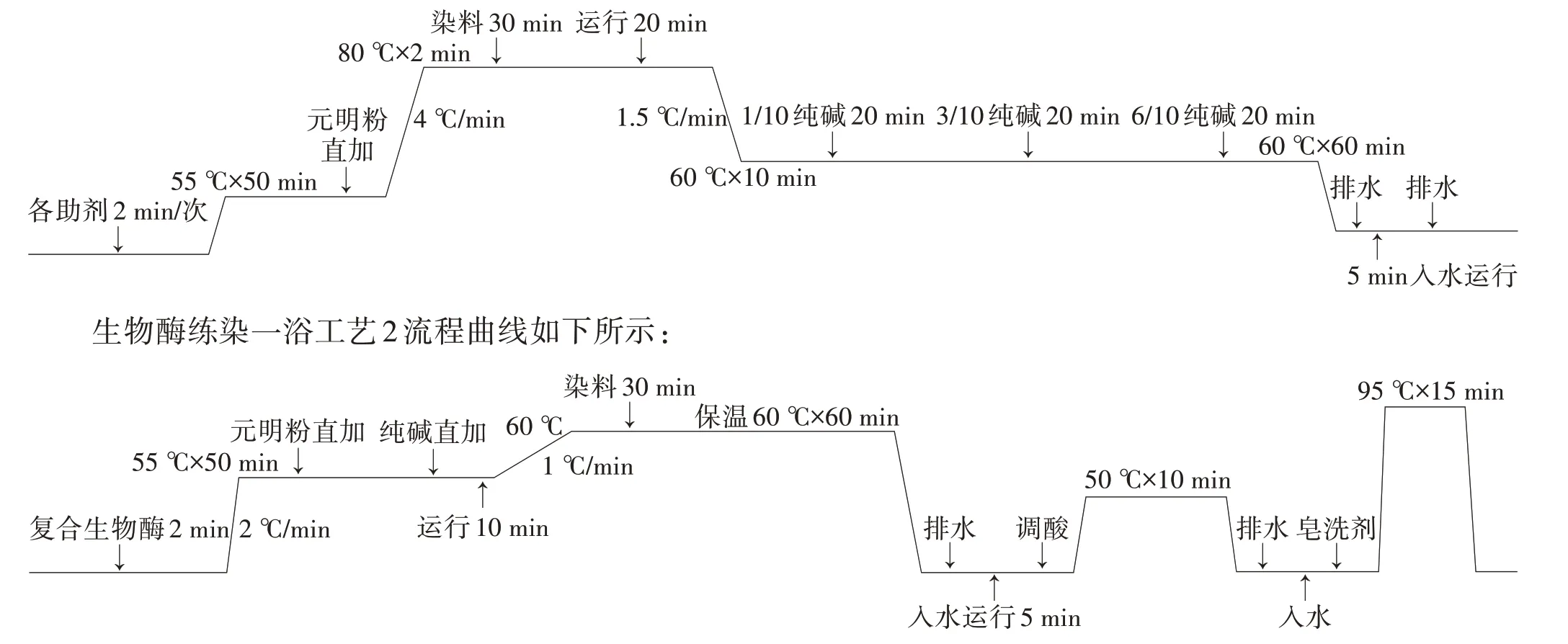

生物酶練染一浴工藝2 采用的是加堿滅活原理,即在生物酶前處理后加入后續染色所需的元明粉、純堿,使生物酶在堿性條件下滅活,然后升溫至60 ℃加染料染色。該工藝的優點在于前處理、染色同浴完成,且工藝銜接順暢,沒有額外的升降溫過程,減少了分次加堿的時間,故工藝流程大大縮短,用水量減少;但由于是先加純堿,然后C.I.活性黑5 再加入染缸,邊上染邊發生消除反應生成乙烯砜基,導致染料的移染、擴散能力降低,水解速率反而大大增加,故其深度較傳統工藝有所降低。采用該工藝時,活性染料用量宜增加5%~10%。

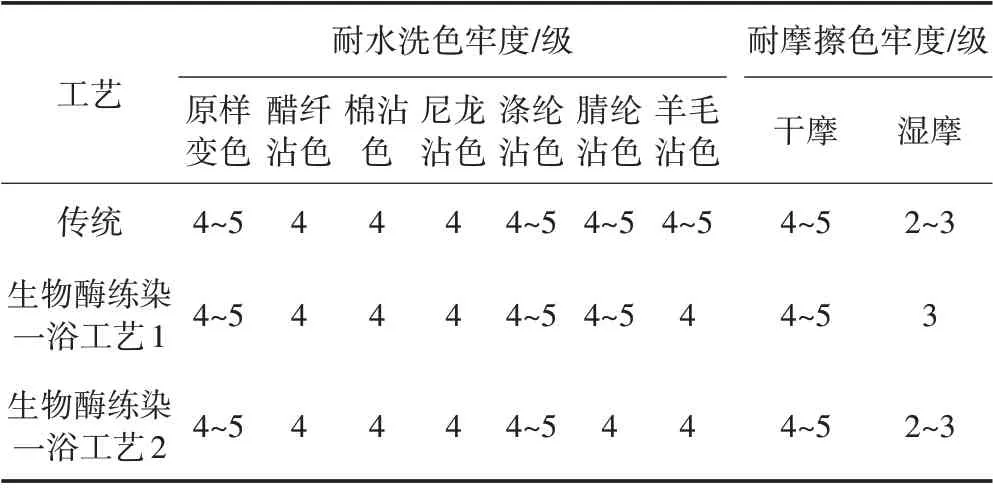

2.3 色牢度

由表4 可以看出,采用傳統工藝或生物酶練染一浴工藝染色后,耐水洗色牢度均在4 級以上,表明生物酶對于棉纖維上雜質的去除效果與傳統的堿處理效果類似,不會影響活性染料與纖維素之間成鍵的穩定性;此外,各工藝的耐干摩擦色牢度均為4~5 級,生物酶練染一浴工藝1 的耐濕摩擦色牢度較傳統工藝提升0.5 級,這與棉纖維上的蠟質去除率有關,傳統前處理工藝使用燒堿,可以將蠟質皂化,去除較為徹底,而生物酶對于蠟質無去除能力,僅能依靠復配的表面活性劑將軟化的蠟質乳化包裹,故還有少量蠟質均勻地殘留在纖維上,降低了濕摩擦時的摩擦阻力,使得耐濕摩擦色牢度略有提高。

表4 耐水洗色牢度及耐摩擦色牢度

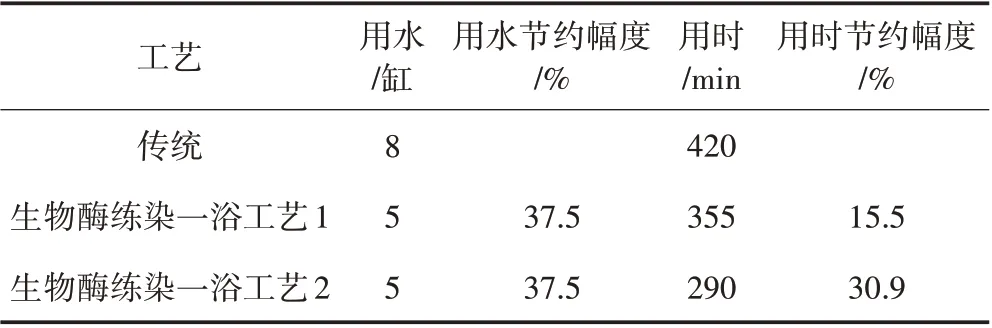

2.4 節能減排效果

生物酶練染一浴工藝將前處理、染色合并在一浴完成,使得工藝流程縮短,用水量減少,與傳統練染工藝相比具有突出的節能減排效果,對比數據見表5。

表5 節能減排數據

由表5 可以看出,采用生物酶練染一浴工藝后,染色用水減少3 缸,節約37.5%;從生產用時方面來看,生物酶前處理保溫時間一般為50~60 min,比高溫堿處理的保溫時間(30 min)長,但其減少了傳統前處理后水洗、酸洗、中和等過程和時間,故整體工藝時間下降;同時,生物酶練染一浴工藝2 采用堿滅活的方式,其后續的染色工藝中減少了分次加堿的時間,整體染色時間大幅降低,故生物酶練染一浴工藝1、工藝2 染色時間分別較傳統工藝下降15.5%、30.9%;生物酶具有良好的生物可降解性,減少了燒堿、表面活性劑等化工產品的使用,可以使印染廢水的COD 值降低。由此可以看出,生物酶練染一浴工藝具有顯著的節能減排效果。

3 結論

對比傳統練染工藝及生物酶練染一浴工藝可以得出以下結論:(1)生物酶練染一浴工藝的毛效較傳統前處理工藝略低,但經染色后布面品質良好,無色花、色漬異常;(2)生物酶練染一浴工藝的酶滅活方式會影響活性染料的上染和水解,可根據實際生產需要進行調整;(3)生物酶練染一浴工藝的耐水洗色牢度、耐干摩擦色牢度與傳統工藝相近,耐濕摩擦色牢度提升0.5 級左右;(4)采用生物酶練染一浴工藝可以顯著減少用水量,縮短生產時間,具有顯著的節能減排效果。

本論文是基于發明專利:棉織物酶染一浴染色工藝,專利申請號202010077119.4。