鋰離子電容器卷芯外形視覺在線檢測系統設計

周亞申, 屠建飛*, 方志梅

鋰離子電容器卷芯外形視覺在線檢測系統設計

周亞申1,2, 屠建飛1,2*, 方志梅1,2

(1.寧波大學 機械工程與力學學院, 浙江 寧波 315211; 2.寧波大學 先進儲能技術與裝備研究院, 浙江 寧波 315211)

為解決鋰離子電容器卷芯的生產設備釘卷機檢測能力不足、操作者勞動強度大、效率低等問題, 設計了一款基于機器視覺的鋰離子電容器卷芯外形尺寸在線檢測系統. 應用高清CMOS工業相機、PLC、光電傳感器等搭建硬件平臺并安裝到釘卷機上, 設計了適用于鋰離子電容器卷芯檢測的圖像處理算法, 并基于此對該系統進行驗證. 結果表明, 該系統具有識別精度高、效率高、可靠性強的優點, 能夠滿足檢測需求.

鋰離子電容器卷芯; 機器視覺; 在線檢測

鋰離子電容器融合了鋰離子電池和超級電容器兩者的優勢, 具有高能量密度、高功率密度和長壽命的特點, 但其對生產工藝提出了更高的要求. 卷芯卷繞作為鋰離子電容器的關鍵工序, 對卷芯外形尺寸的加工精度有很高要求, 目前仍需要在生產過程中隨機抽樣, 并使用影像儀進行手工測量. 這種方式不僅增加了勞動強度, 而且效率低、精度差, 容易引入人為誤差.

機器視覺檢測技術是用機器視覺代替人眼進行檢測、分析和判斷的智能測控技術, 與其他檢測技術相比, 具有非接觸、速度快、準確度高、自動化程度高等優點[1-2], 能很好地滿足現代智能化制造的需求. 機器視覺檢測技術已廣泛應用于刀具磨損在線檢測[3]、金剛線在線質檢[4]、齒輪參數在線測量[5]等眾多領域. 陳水酉等[6]利用圖像處理與機器視覺技術開發了一套安全氣囊檢測系統, 實現了對安全氣囊生產過程某一工位處關鍵尺寸的亞像素測量, 通過實驗表明該系統的檢測結果符合實際生產要求. 侯天龍等[7]針對高鐵車身關鍵零部件裝配的間隙寬度、深度和高度差質量檢測, 提出了一種基于機器視覺的無接觸式裝配質量檢測方法, 實驗結果表明其檢測精度達到了0.05mm. 趙文宏等[8]提出一種基于機器視覺的鋁型材表面瑕疵檢測方法, 該方法基于鋁型材的瑕疵種類和特性, 采用非線性的雙邊濾波, 并對其定義域核函數作出空間域改進, 改進后的濾波算法能夠較好地抑制噪聲, 保留瑕疵邊緣信息, 符合目前對鋁型材表面質量檢測的需求. 孫賀等[9]為解決傳統的輪胎表面缺陷依靠人工檢測、勞動強度高、受人的主觀影響大以及效率低下的問題, 研究了一種基于機器視覺的輪胎表面缺陷3D檢測系統, 依靠機器視覺系統獲取檢測輪胎的表面圖像, 然后創建3D模型, 判定缺陷類型, 最終實現實時自動預警, 為輪胎生產商提供一種可靠的自動化檢測方案.

本文通過對卷芯卷繞生產的工況分析, 按照在線檢測要求設計了基于機器視覺與圖像識別的檢測系統, 實現對卷芯外形尺寸的實時在線檢測與判定, 可有效提高生產效率, 保障產品質量.

1 鋰離子電容器卷芯外形檢測系統總體設計方案

1.1 鋰離子電容器卷芯外形檢測的要求

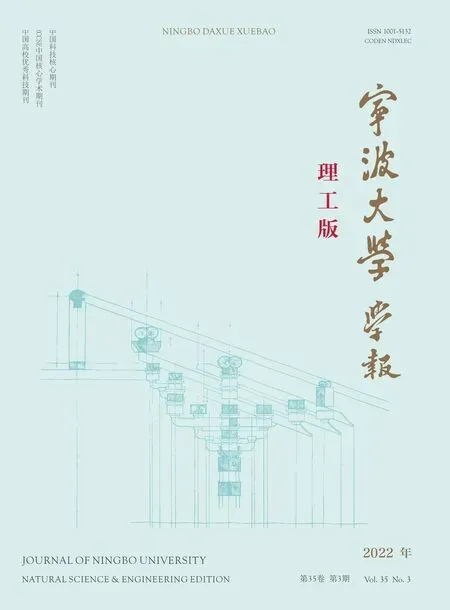

本文所設計的檢測系統作為一個檢測單元安裝在卷芯卷繞工序的加工設備上, 與設備同步運行. 為使檢測系統達到準確高效, 需滿足以下要求: 能夠對卷芯的直徑和引腳的長度作出測量, 并識別出是否抽芯, 如圖1所示; 根據設備工作節拍, 單次檢測時間應控制在0.9s以內; 若連續出現問題產品, 應發出警報.

圖1 卷芯外形與尺寸(mm)

1.2 檢測系統總體設計

1.2.1卷芯的生產設備與工藝

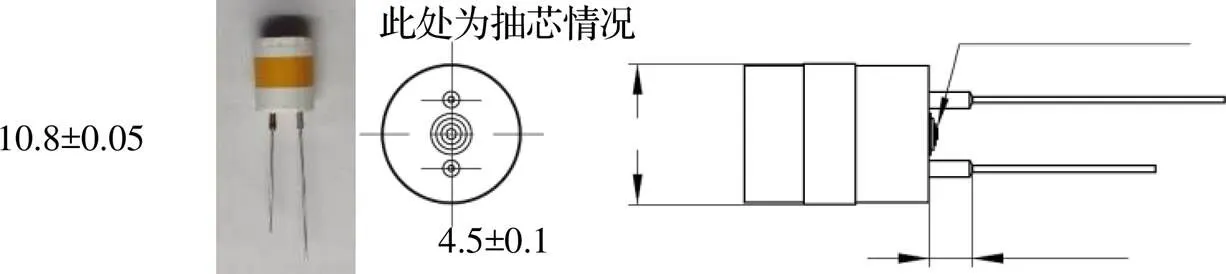

圖2所示為鋰離子電容器卷芯卷繞工序所用的某型號釘卷機. 其主要工作過程為: 在恒定張力的控制下, 將上工序分切完成的正、負極電極片分別在2、5處釘接后, 以隔膜、負極片、隔膜、正極片的順序經過8處的卷針卷繞成型; 然后經過裁刀裁切和高溫膠帶粘接后, 由機械手(圖2位置7)夾持卷芯的兩個引腳, 并在此時通過內部電路判斷卷芯是否短路, 若短路, 可判定卷芯內部有破損, 將其投入不良品托盤, 否則放入良品托盤.

1: 正極電極片; 2: 正極釘接; 3、4: 隔膜紙; 5: 負極釘接; 6: 負極電極片; 7: 夾持卷芯機械手; 8: 卷針; 9: 光學檢測模塊安裝位置; 10: 卷芯成品托盤; 11: 釘卷機電氣控制柜.

現有設備無法檢測卷芯直徑異常、引腳長度異常、是否抽芯等外部質量問題. 若卷芯直徑過大, 會對接下來的封口工序產生影響; 若卷芯直徑過小, 鋰離子電容器的能量密度就無法達到出廠標準; 引腳長度異常和卷芯突出會影響接下來的穿膠塞工序. 這3個問題都會影響后續的工序進程或導致產成品不良. 為此, 本文設計將主要針對這些問題開展工作.

1.2.2鋰離子電容器卷芯檢測系統構成

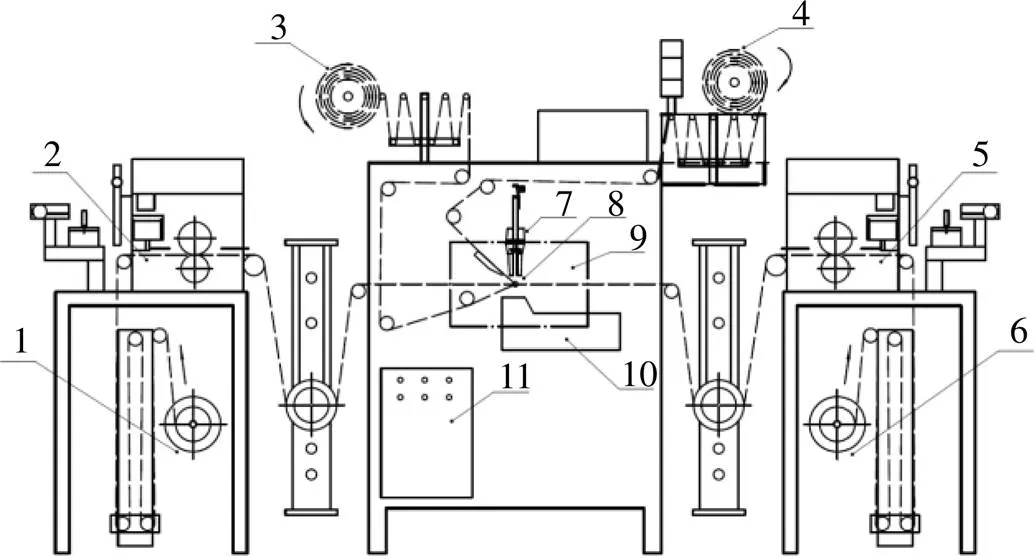

本文所設計在線檢測系統的構成及原理如圖3所示. 其工作流程如下: 系統上電后, 各模塊初始化; 釘卷機的機械手將待測卷芯傳遞到固定待測位置, 此時反射式激光光電傳感器接收到該信號, 并將其傳遞給控制中樞PLC; 控制中樞PLC被觸發并控制CMOS工業相機采集卷芯圖像, 然后卷芯圖像被送到PC機中; PC機采用專用的圖像處理系統將像素分布信息轉變為數字化信號, 圖像系統根據這些信號進行運算, 提取目標的特征, 并對卷芯是否合格做出判斷; 之后通過設備PLC將信號反饋給機械手, 機械手依據處理信號將卷芯置于良品托盤或不良品托盤中.

圖3 機器視覺在線檢測系統構成及其原理

2 視覺檢測系統的實現

2.1 光學成像模塊的設計

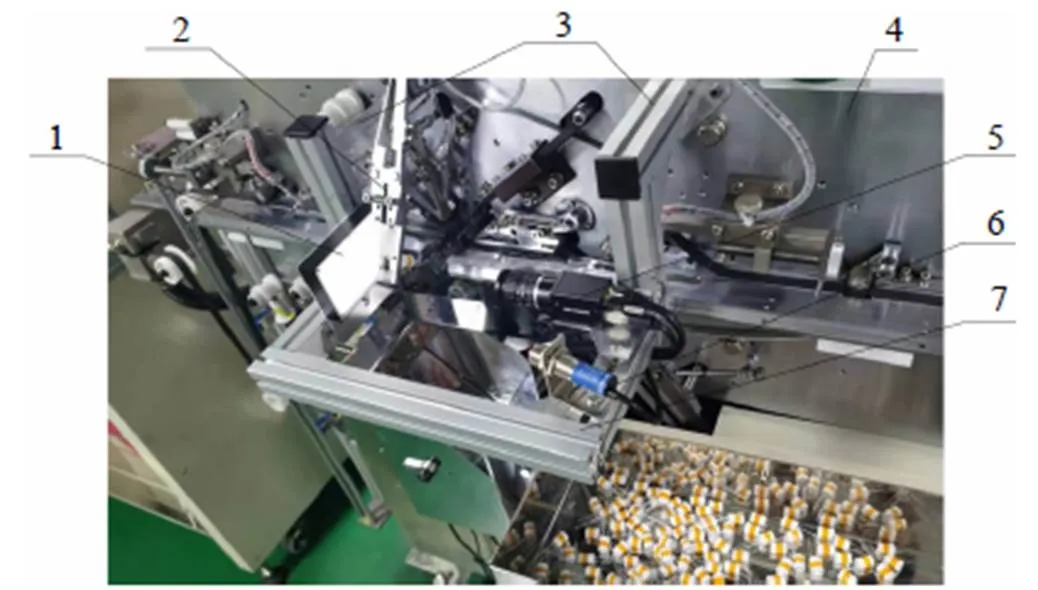

結合釘卷機的結構, 在不影響現有工作狀態和生產的條件下, 本檢測系統在釘卷機的位置9處(圖2)安裝光學成像模塊對卷芯外部特征進行檢測, 如圖4所示. 模塊由機架與設備連接構件、光學成像模塊機架、黑白工業相機、工業鏡頭、光電傳感器和白色LED背光光源組成, 上述硬件組裝后安裝到自動釘卷機.

1: LED背光光源; 2: 機械手及卷芯; 3: 機架與設備連接件; 4: 自動釘卷機; 5: 工業相機及工業鏡頭; 6: 光電傳感器; 7: 光學成像模塊機架.

2.2 電氣運動控制模塊的設計

根據鋰離子電容器卷芯檢測系統要求, 電氣運動控制模塊應包括中央處理單元(PC機)、控制模塊PLC及其控制的傳感器、設備PLC及其控制的機械手等. 圖5所示為電氣運動控制的流程.

圖5 電氣運動控制的流程

釘卷機開機復位后, 釘卷機內置控制用的設備PLC控制機械手抓取卷芯到預定位置; 光電傳感器采集卷芯到位的信號, 并發送給控制PLC; 控制PLC將卷芯到位信號傳送到PC機, 由PC機控制工業相機采集圖像, 并對采集到的圖像進行處理和卷芯卷繞質量判定; 判定結果傳回控制PLC, 由控制PLC傳送控制信號給設備PLC, 設備PLC控制機械手執行對應動作. 如果出現連續性多次卷芯質量不合格問題, 設備PLC給出警報.

2.3 面向卷芯圖像檢測的算法設計

算法的設計要充分考慮效率(運行時間)、程序穩定性、程序適應性、程序的通用性、程序的精度等. 鋰離子電容器外觀檢測算法應包括圖像獲取、圖像處理、圖像識別部分. 視覺檢測算法流程如圖6所示.

圖6 視覺檢測算法流程

為提高圖像處理的速度, 本文設計了一個圖像識別多級分類器, 識別部分對卷芯直徑異常、引腳長度異常和卷芯前后突出依次檢測. 多級分類器中的每一個分類器完成一項目標檢測, 若識別不符合標準, 立即給出判斷結果并終止該卷芯的檢測, 循環進入下一個卷芯的檢測; 若識別符合標準, 則進行下一個分類器的識別, 直至完成3個項目的檢測且均符合標準, 才能判別卷芯為合格, 實現級聯檢測[10], 如圖7所示.

圖7 圖像識別判斷多級分類器

3 系統驗證

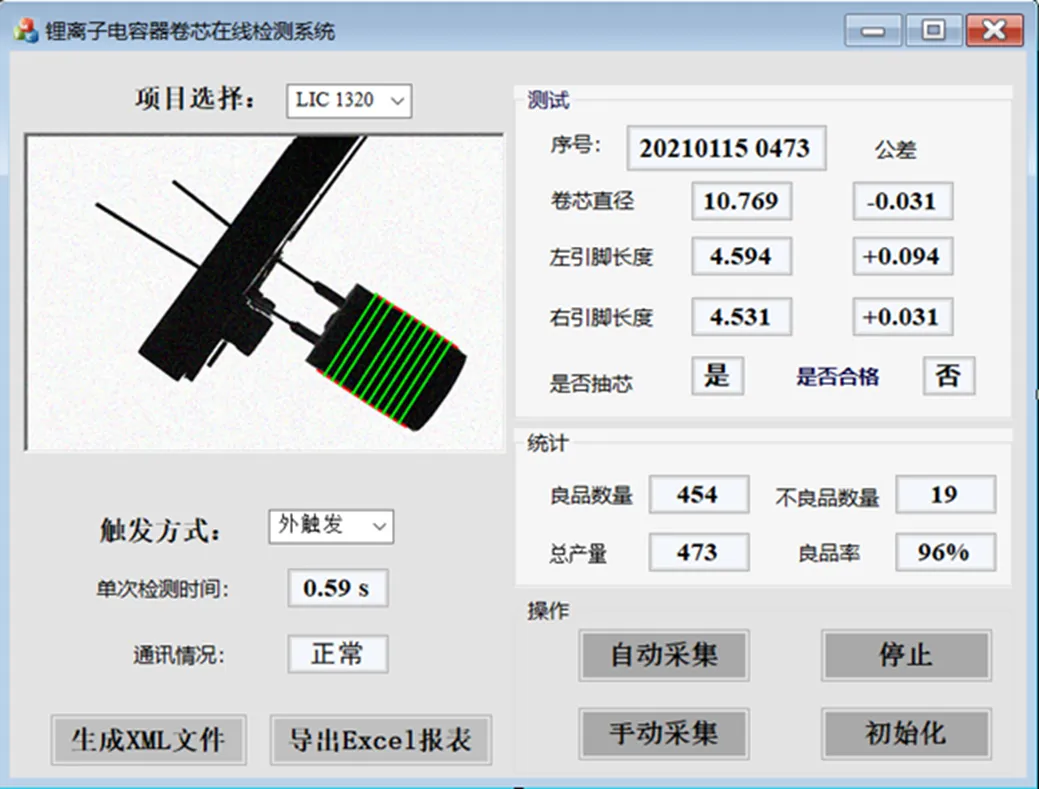

本系統采用Halcon圖像處理軟件和Open CV計算機視覺庫處理和識別圖像數據, 應用程序界面如圖8所示.

圖8 視覺在線檢測系統的人機交互界面

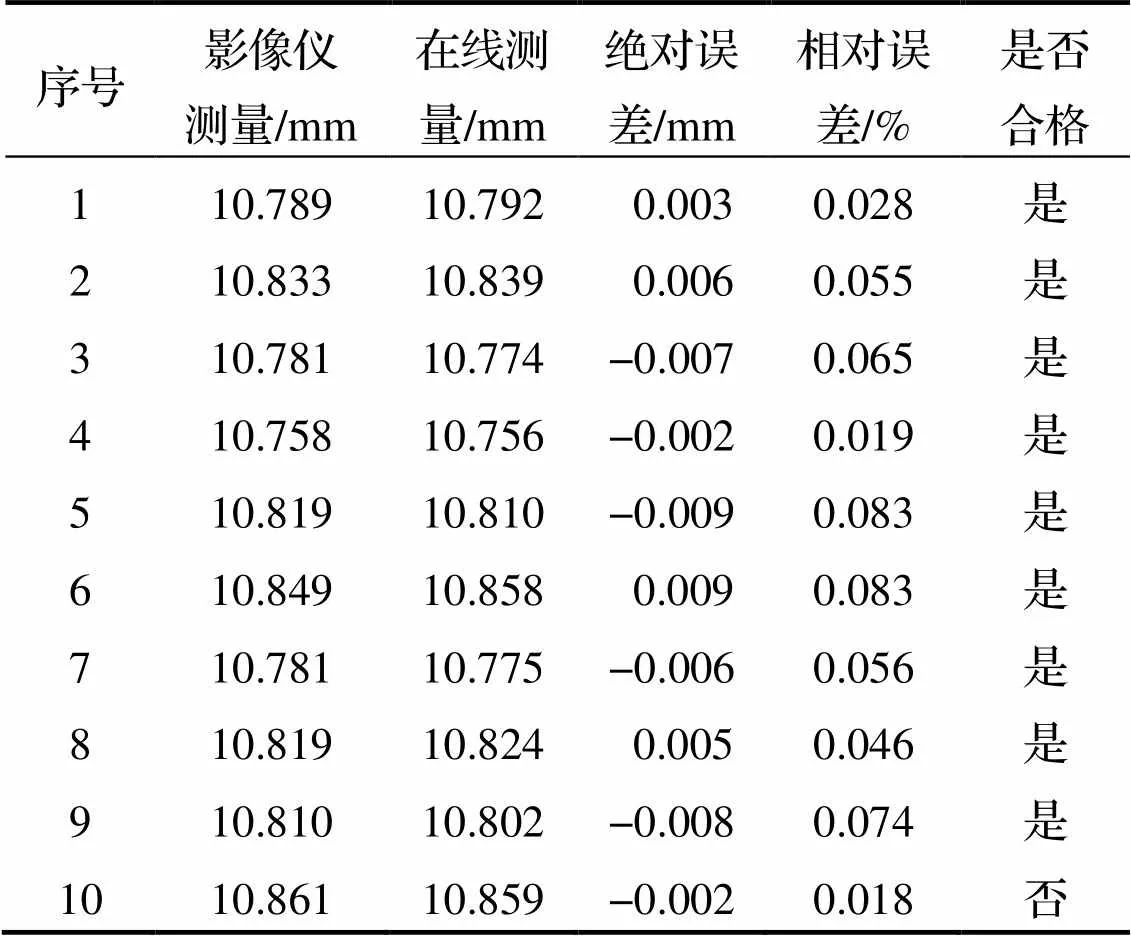

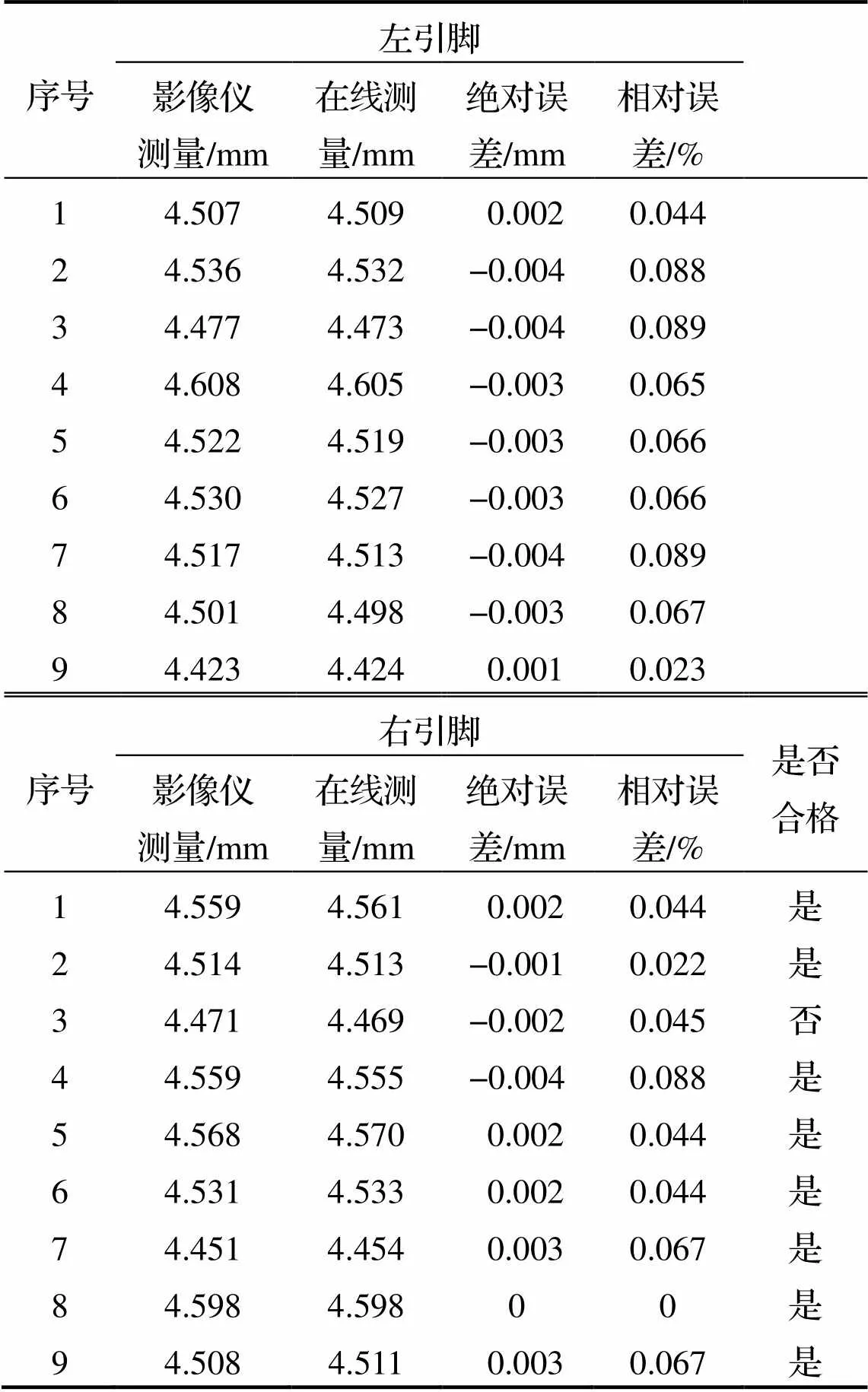

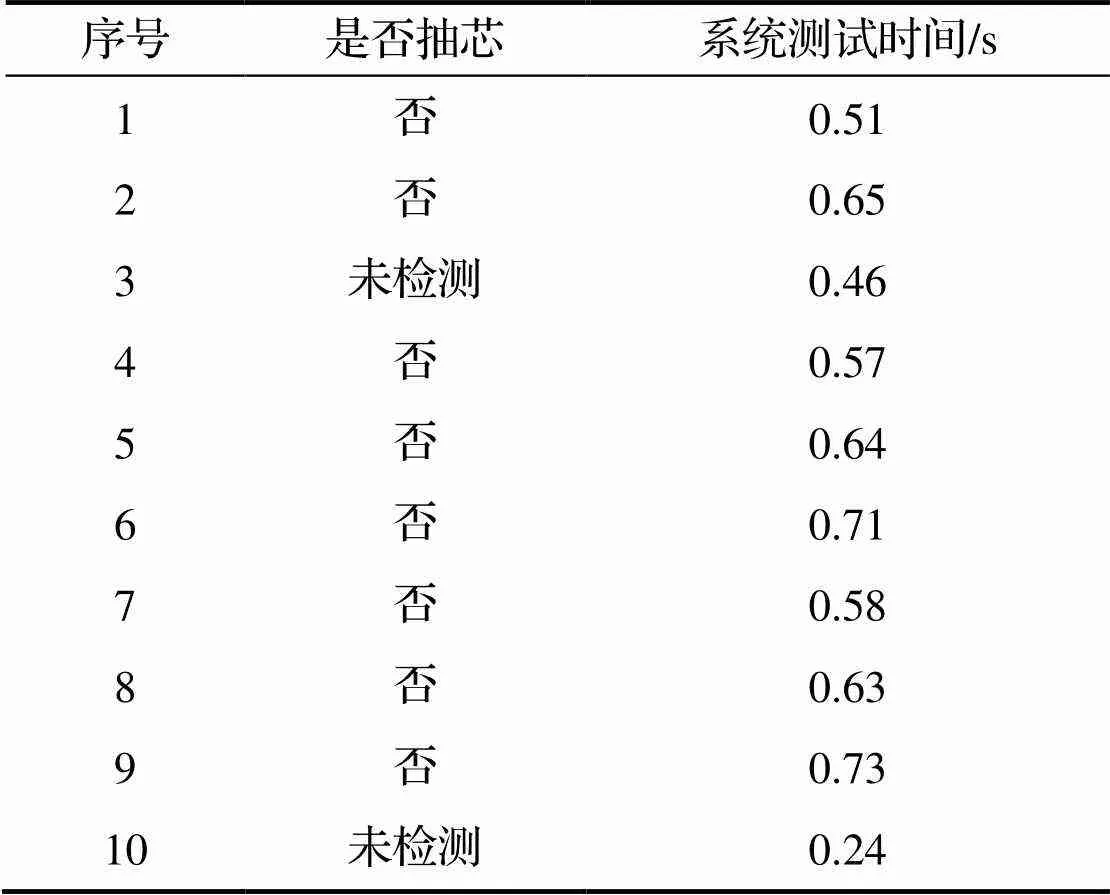

使用張正友標定法[11]對系統進行標定, 對某型號鋰離子電容器卷芯進行在線檢測, 記錄連續生產的10個卷芯的測量數據, 并用影像儀測量卷芯的相關尺寸作為對照, 驗證在線檢測系統的檢測效果, 其結果見表1~3.

表1 卷芯直徑檢測結果

表2 引腳長度檢測結果

表3 抽芯判定及系統測試時間

4 結論

本文對鋰離子電容器卷芯外形尺寸的在線檢測系統進行了研究, 以影像儀測量結果為參照值, 在線檢測系統的尺寸測量在精度上可以做到相對誤差小于0.1%的要求. 序號3和序號10的卷芯檢測用時分別為0.46和0.24s, 說明在分別檢出右引腳長度異常和卷芯直徑異常后, 就判定該產品不合格, 實現了級聯檢測; 且系統測量時間在0.9s以內, 能夠和釘卷機的機械手判斷卷芯是否短路同步運行, 做到實時在線檢測. 因此, 該系統能夠滿足鋰離子電容器卷芯外形尺寸在線檢測的使用要求, 且具有準確、高效、穩定可靠的優點, 成功解決了設備檢測不夠全面、操作者勞動強度大和部分不合格品流入到下一個工序的問題.

[1] Davies E R. Machine Vision: Theory, Algorithms, Practicalities[M]. 3rd ed. San Francisco: Morgan Kaufmann Publishers, 2005.

[2] 王耀南, 陳鐵健, 賀振東, 等. 智能制造裝備視覺檢測控制方法綜述[J]. 控制理論與應用, 2015, 32(3):273- 286.

[3] Hou Q, Sun J, Huang P. A novel algorithm for tool wear online inspection based on machine vision[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(9/10/11/12):2415-2423.

[4] 王飛陽. 基于機器視覺的金剛線在線質檢技術[D]. 哈爾濱: 哈爾濱工業大學, 2014.

[5] Moru D K, Borro D. A machine vision algorithm for quality control inspection of gears[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(1/2):105-123.

[6] 陳水酉, 何炳蔚, 李永凱, 等. 基于機器視覺的安全氣囊檢測系統研究[J]. 機械制造與自動化, 2020, 49(4): 158-161.

[7] 侯天龍, 孫永奎, 馬磊, 等. 高鐵白車身裝配質量的機器視覺檢測方法[J]. 傳感器與微系統, 2021, 40(7):142- 144.

[8] 趙文宏, 周神特, 呂建標, 等. 基于機器視覺的鋁型材表面瑕疵檢測方法[J]. 浙江工業大學學報, 2021, 49(1): 76-81.

[9] 孫賀, 劉勝波, 冷于浩, 等. 基于機器視覺的輪胎表面缺陷檢測系統的研究與應用[J]. 工業控制計算機, 2022, 35(1):29-30; 34.

[10] 許繼科. 基于機器視覺的目標識別與定位方法的研究[D]. 西安: 西安科技大學, 2019.

[11] 王賽嬌, 李黎, 徐曉宇. 基于組合特征和級聯分類器的防震錘檢測算法[J]. 計算機工程與設計, 2020, 41(5): 1336-1344.

Design of visual online inspection system for the shape of lithium-ion capacitor roll cores

ZHOU Yashen1,2, TU Jianfei1,2*, FANG Zhimei1,2

( 1.Faculty of Mechanical Engineering & Mechanics, Ningbo University, Ningbo 315211, China;2.Institute of advanced energy storage technology and equipment, Ningbo University, Ningbo 315211, China )

In order to solve the problems of insufficient detection ability, high labor intensity and low efficiency of the nailing machine in manufacturing of lithium-ion capacitor roll cores, this paper developed an online detection system for lithium-ion capacitor roll core shapes based on machine vision. A hardware platform was established using high-definition CMOS industrial cameras, PLC, photoelectric sensors, etc. and was installed on the nailing machine. An image processing algorithm suitable for the detection of lithium-ion capacitor roll cores was developed. Experimental results show that the system has the advantages of high recognition accuracy, high efficiency, and strong reliability, and can fully meet the detection requirements.

lithium-ion capacitor roll core; machine vision; online inspection

2021?10?22.

寧波大學學報(理工版)網址: http://journallg.nbu.edu.cn/

周亞申(1994-), 男, 河南駐馬店人, 在讀碩士研究生, 主要研究方向: 工業檢測. E-mail: zhouyashen@yeah.net

通信作者:屠建飛(1974-), 男, 浙江寧波人, 副教授, 主要研究方向: 工業互聯網. E-mail: tujianfei@nbu.edu.cn

TP216+.1

A

1001-5132(2022)03-0045-05

(責任編輯 韓 超)