玉米果穗收獲機虛擬收獲設計與仿真試驗*

王建祥,慈翠榮,劉賢喜, 3,張開興

(1. 山東農業工程學院,濟南市,250100; 2. 山東農業大學機械與電子工程學院,山東泰安,271018;3. 山東省農業裝備智能化工程試驗室,山東泰安,271018)

0 引言

玉米收獲機械化的快速發展,提高了收獲效率,節省了勞動力,有效地解決了搶收玉米和搶種小麥的矛盾[1-3]。近年來,隨著虛擬現試技術迅速興起和農業機械化的不斷推進,虛擬現試技術廣泛應用于農業發展生產,是建設新農村和農業的有效手段[4-8]。在玉米收獲裝備試驗和研發的過程中,還面臨著玉米收獲試驗受季節限制、玉米收獲裝備研發需要在田間進行大量試驗、虛擬現試技術在玉米收獲裝備研發方面的研究較少等問題[9]。因此,需要設計一個能夠模擬玉米收獲機收獲作業并進行性能評估的平臺,來縮短玉米果穗收獲機械的研發周期。

Bourhim等[10]通過虛擬現試技術與Unity 3D環境建模相結合,驗證了虛擬仿真所提供的信息的有效性。位于京都的高級電子與通信研究所(ATR)開發了一種系統來識別手勢和面部表情,并將它們作為系統輸入[11]。陳亞龍等[12]提出虛擬現實在農業領域——果樹修剪技術推廣中應用的可能性,介紹了虛擬現實的基本概念和應用現狀,提出了“虛擬果樹修建系統”的初步構想和基本思路。羅錫文等[13]利用人工智能和虛擬現試技術,研究了移動機器人的復雜行為,建立了多主體行為決策系統,定義了six-element結構的函數,建立了消息和事件驅動機制,實現了移動式機器人的果穗采收行為及其虛擬仿真環境建模。

以上分析對本文的研究提供了一定的借鑒,盡管我國的眾多學者和專家對虛擬現實技術進行了大量的研究,但均未針對玉米果穗收獲進行試驗分析,我國還面臨著玉米果穗收獲機械研發需要在田間進行大量試驗,受季節限制等問題。基于此,本文開展了基于Unity3D的玉米果穗收獲機虛擬仿真設計與收獲試驗,能夠真實地模擬玉米果穗收獲機的收獲作業,并對玉米果穗收獲機進行仿真試驗和性能評估。

1 玉米果穗收獲機虛擬仿真系統設計

1.1 仿真系統的結構

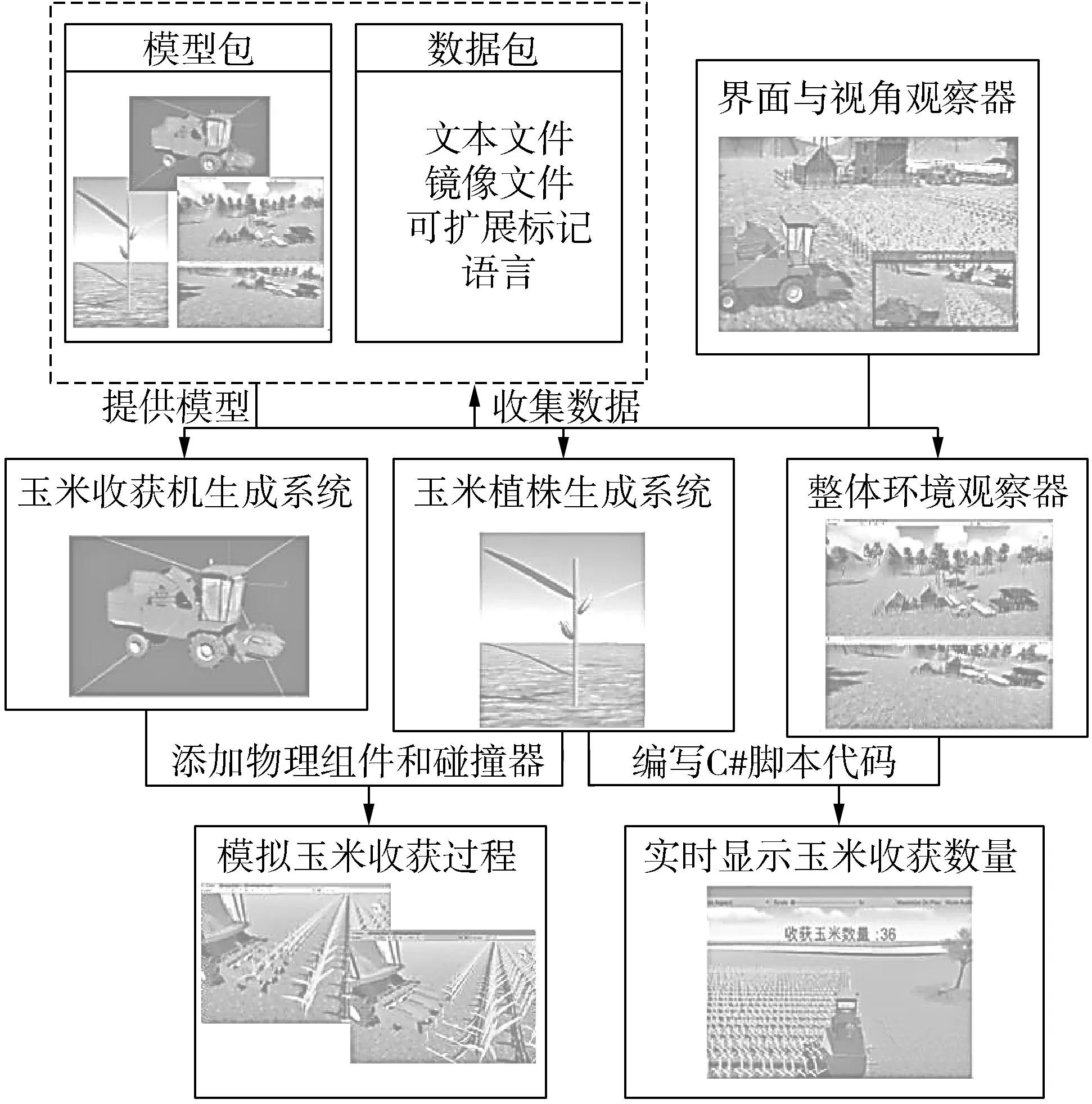

玉米果穗收獲機虛擬仿真系統結構如圖1所示,主要由6部分組成:界面與視角觀察器、玉米果穗收獲機生成系統、玉米植株生成系統、整體環境觀察器、模型包、數據包。

界面與視角觀察器:主要用來獲取觀察視角與設置相機跟隨。玉米果穗收獲機生成系統:包括玉米果穗收獲機模型的構建、簡化、渲染、材質添加、格式轉化及模型的導入導出。玉米植株生成系統:包括玉米植株模型的構建、渲染、模型導入及單位轉換。整體環境觀察器:展示了包括了環境光、虛擬天空、田地環境和虛擬收獲環境等。模型包:包括玉米果穗收獲機模型、玉米植株模型和地塊等主要模型。數據包:包括玉米果穗收獲機的各種特性及運動參數、收獲數據,玉米植株的各種特性、結構數據與參數。

圖1 玉米收獲環境仿真系統整機結構圖Fig. 1 Structure diagram of maize harvest environment simulation system

1.2 仿真系統實現的技術流程

仿真系統實現的技術流程如下:首先,獲取相應的數據設計玉米果穗收獲機、植株和虛擬收獲場景,并進行單位尺寸和格式轉換;其次,通過設計組件和編寫程序實現收獲機的相關功能和收獲作業;最后,對玉米果穗收獲機進行仿真試驗,并進行試驗驗證。

2 虛擬仿真系統關鍵模塊設計

2.1 玉米果穗收獲機設計

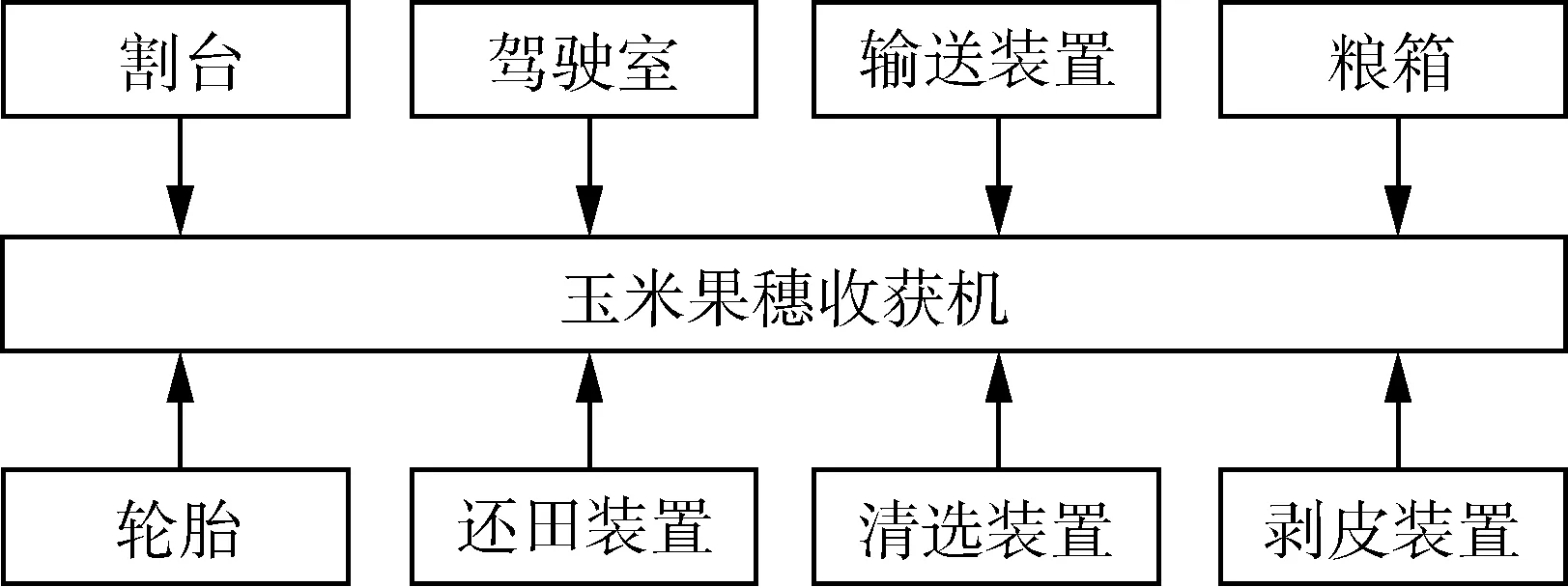

玉米果穗收獲機整機結構包括由割臺、駕駛室、車輪、清選裝置、秸稈還田裝置、輸送裝置、剝皮裝置、糧箱和機架等裝置。該玉米果穗收獲機可一次性完成三行玉米的摘穗、輸送、剝皮和莖稈粉碎還田等工作。通過查閱相關資料和收集尺寸可以設計出各零部件的三維模型,進而設計出完整的玉米果穗收獲機。通過構建玉米果穗收獲機各個零部件[14],并將零部件在軟件內進行裝配,最終形成完整的玉米果穗收獲機如圖2所示。

圖2 玉米果穗收獲機整機結構設計Fig. 2 Structure design of corn ear harvester

2.2 玉米植株模型設計

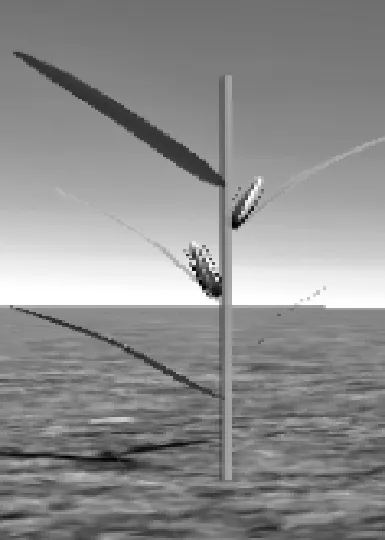

玉米植株作為收獲目標,其模型的構建是非常重要的一步。玉米植株模型由葉片、莖稈和玉米果穗組成。根據對現實玉米形態的觀察和形態分析,獲取玉米植株的模型數據。玉米植株的幾何結構特征可以通過建立具有真實感和立體性的植株虛擬模型進行三維再現,玉米植株的設計采用3D Max建模軟件完成。

對于葉片模型,采用NURBS的面片建模方式;玉米莖稈模型在Unity3D中利用彈簧關節組件進行分段設計,可以使莖稈在受力的過程中彎曲,顯現出更真實地物理特性;玉米田地則根據玉米果穗收獲機的作業行數和仿真需要,通過陣列的方式構建出合適的玉米田地。設計的玉米植株及田地部分模型如圖3所示。

(a) 葉片

(b) 莖稈

(c) 玉米植株

(d) 玉米田地圖3 玉米植株及田地模型Fig. 3 Corn plant and field model

2.3 虛擬收獲環境設計

設計完玉米果穗收獲機和玉米植株后,還需設計收獲場景。場景的設計主要包括地形、玉米果穗收獲機模型和植株模型的導入、貼圖和紋理、環境光、天空盒、渲染設計和小地圖導航等。

虛擬環境的真實效果影響著整個系統的真實感和用戶的沉浸感。場景包括的物體模型較多且復雜,設計時考慮了結構的合理性以及系統運行的可行性,并設計材質、紋理貼圖、光照等。玉米果穗收獲機虛擬收獲環境如圖4所示。

圖4 玉米果穗收獲機虛擬收獲環境Fig. 4 Virtual harvest environment of corn ear harvester

3 仿真系統功能實現

3.1 物理組件設計

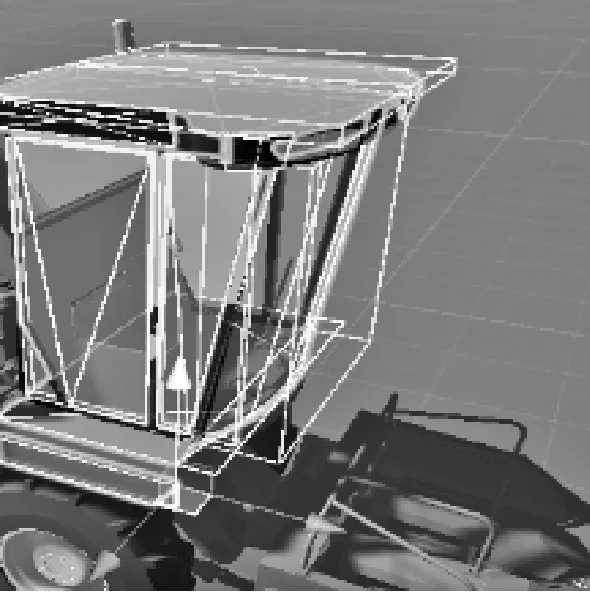

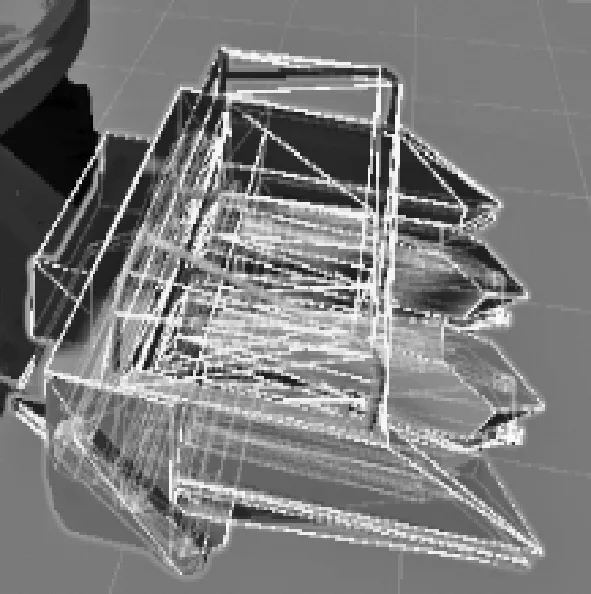

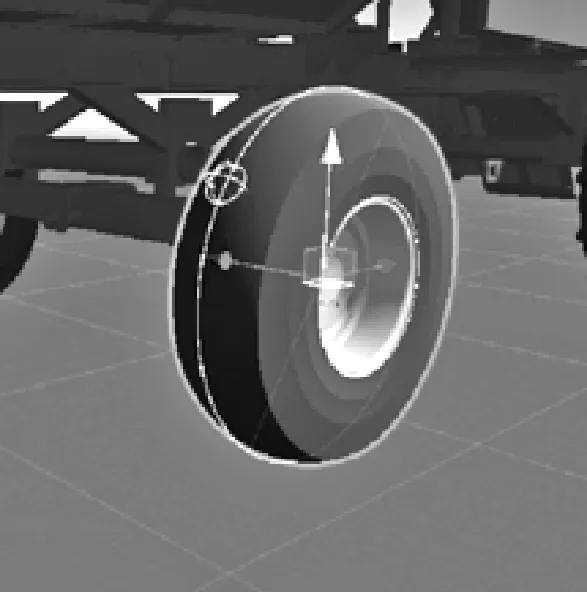

為了使環境內的物體獲得真實地物理特性,為玉米果穗收獲機設計剛體特性。擁有剛體特性的收獲機會獲得重力,由于不進行碰撞交互,收獲機會穿過地塊并掉落,因此還需要為場景內的物體及地塊設計碰撞器。Box Collider的誤差與高度成正比,結構簡單、運算量小、運行速度快,可以為車體設計此碰撞器,使碰撞器輪廓和車體輪廓接近并將車體完整包裹。Mesh Collider的精度比較高,網格劃分比較細,可為割臺設計添加此碰撞器,使碰撞器幾乎完全按照割臺輪廓進行包裹。Wheel Collider是為陸地上的交通工具專門設計的碰撞器,它內設了碰撞檢測、車輪物理和基于滑動的輪胎摩擦力模型等,因此,可以為玉米果穗收獲機車輪設計此碰撞器。設計完碰撞器的收獲機如圖5所示。

(a) Box Collider

(b) Mesh Collider

(c) Wheel Collider圖5 設計完碰撞器的收獲機Fig. 5 Harvester of the collider has been designed

3.2 第一人稱漫游及視角控制

視角漫游與控制功能的實現是設計玉米果穗收獲機虛擬現實仿真系統非常關鍵的一步[15],該功能可以使使用者在場景內自由移動并轉換視角。虛擬現實仿真系統視角擺放初始位置如圖6所示。

圖6 系統視角擺放初始位置Fig. 6 Initial placement of system perspective

3.3 系統相關功能實現

在對地塊、玉米果穗收獲機等進行組件和參數設計之后,還要針對玉米果穗收獲機虛擬收獲仿真相關功能的實現編寫程序控制。本論文腳本程序的編寫利用了Visual Studio 2017軟件,使用C#開發和編寫相關功能代碼。實現了相機跟隨、車輪與割臺轉動、系統交互、顯示玉米收獲數量等功能。

4 虛擬仿真試驗與結果分析

4.1 試驗條件及過程

本文首先設計了觀察試驗,驗證了虛擬現實環境下玉米果穗收獲機仿真平臺的可行性。然后設計不同的條件對收獲作業進行仿真試驗,并分析玉米果穗收獲機的收獲性能。仿真試驗設計如下。

4.1.1 玉米果穗收獲機的收獲作業觀察試驗

觀察試驗主要包括觀察玉米果穗收獲機的收獲過程、收獲過程中玉米果穗收獲數量、漏果狀況以及玉米植株飛出等狀況。為了更好地觀察試驗結果,設計低擋0.833 m/s和高擋4.723 m/s對玉米果穗收獲機進行仿真試驗觀察,低擋和高擋每組重復10次。

4.1.2 玉米果穗收獲機的收獲仿真試驗

為研究不同因素對玉米果穗收獲機漏果率的影響,設計了單因素試驗和正交試驗,通過兩種試驗結果確定影響漏果率的最優參數。試驗評價指標果率計算方法如式(1)所示[16]。

(1)

式中:ωf——漏果率,%;

qT——玉米果穗總數量,棵;

qs——實際收獲的玉米果穗數量,棵。

4.2 觀察試驗

觀察試驗的具體收獲狀況及觀察試驗結果如圖7所示。經過試驗發現,當玉米果穗收獲機行進速度較低時,收獲果穗的速度較慢,植株飛出和漏果漏節狀況也較少;而當速度較高時,收獲的玉米果穗數量多,但植株飛出、漏果漏節現象也較為明顯。

(a) 玉米植株未割

(b) 割斷后的玉米植株

4.3 單因素試驗

4.3.1 收獲機行進速度對漏果率的影響

為探究收獲機行進速度對漏果率的影響,確定合理的收獲機行進速度,設計0.833 m/s、1.611 m/s、2.389 m/s、3.167 m/s、3.945 m/s、4.723 m/s這6個行進速度作為試驗變量開展收獲機行進速度單因素試驗。此時玉米種植密度設置為6.7棵/m2,割臺高度設置為0.42 m。行進速度單因素試驗結果如圖8所示。根據漏果率曲線變化分析可知,當速度小于3.167 m/s,漏果率隨行進速度的增加下降較快,反之,漏果率有逐漸升高的趨勢,行進速度在2.389~3.945 m/s時處于最優區間。

圖8 行進速度對漏果率的影響Fig. 8 Effect of walking speed on fruit leakage rate

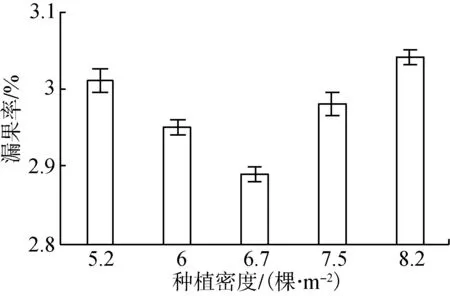

4.3.2 玉米種植密度對漏果率的影響

玉米種植密度是影響漏果率的另一重要因素。本文設計了5.2棵/m2、6.0棵/m2、6.7棵/m2、7.5棵/m2、8.2棵/m2這5個種植密度進行單因素試驗,收獲機行進速度設置為3.167 m/s,割臺高度設置為0.42 m。玉米種植密度單因素試驗結果如圖9所示,漏果率隨玉米種植密度的增大呈先下降后增大的趨勢。根據試驗結果分析,玉米種植密度的最優區間為6.0~7.5棵/m2[17-19]。

圖9 玉米種植密度對漏果率的影響Fig. 9 Effect of planting density on leakage rate of maize

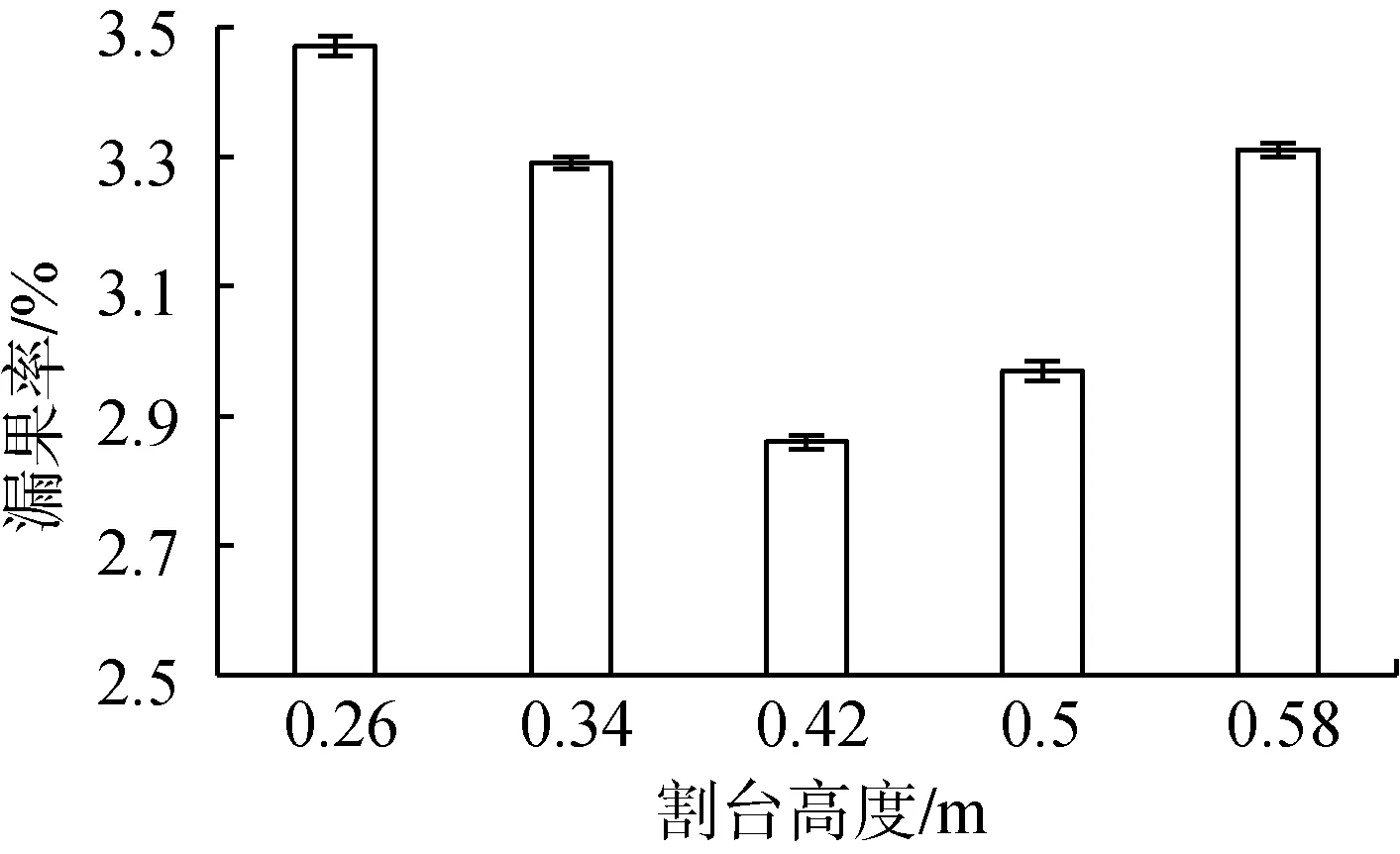

4.3.3 割臺高度對漏果率的影響

根據玉米植株高度和結穗高度的不同,本文設置了0.26 m、0.34 m、0.42 m、0.50 m、0.58 m這5個割臺高度進行單因素試驗,收獲機行進速度設置為3.167 m/s,玉米種植密度設置為6.7棵/m2。割臺高度單因素試驗結果如圖10所示。

從圖10可以看出,隨著割臺高度的增加漏果率呈先降低后增大的趨勢。割臺高度在0.34~0.50 m時處于最優區間。

圖10 漏果率隨割臺高度變化Fig. 10 Effect of cutting height on leakage rate

4.4 正交試驗與響應面分析

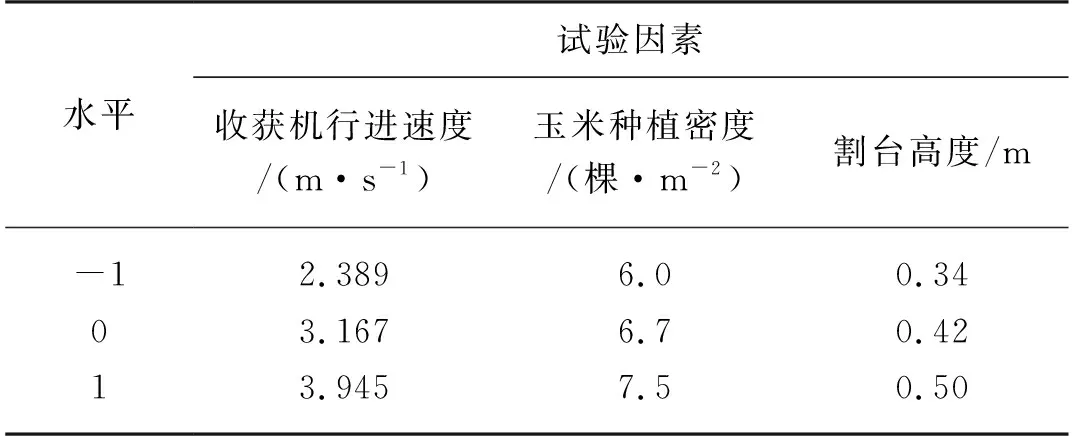

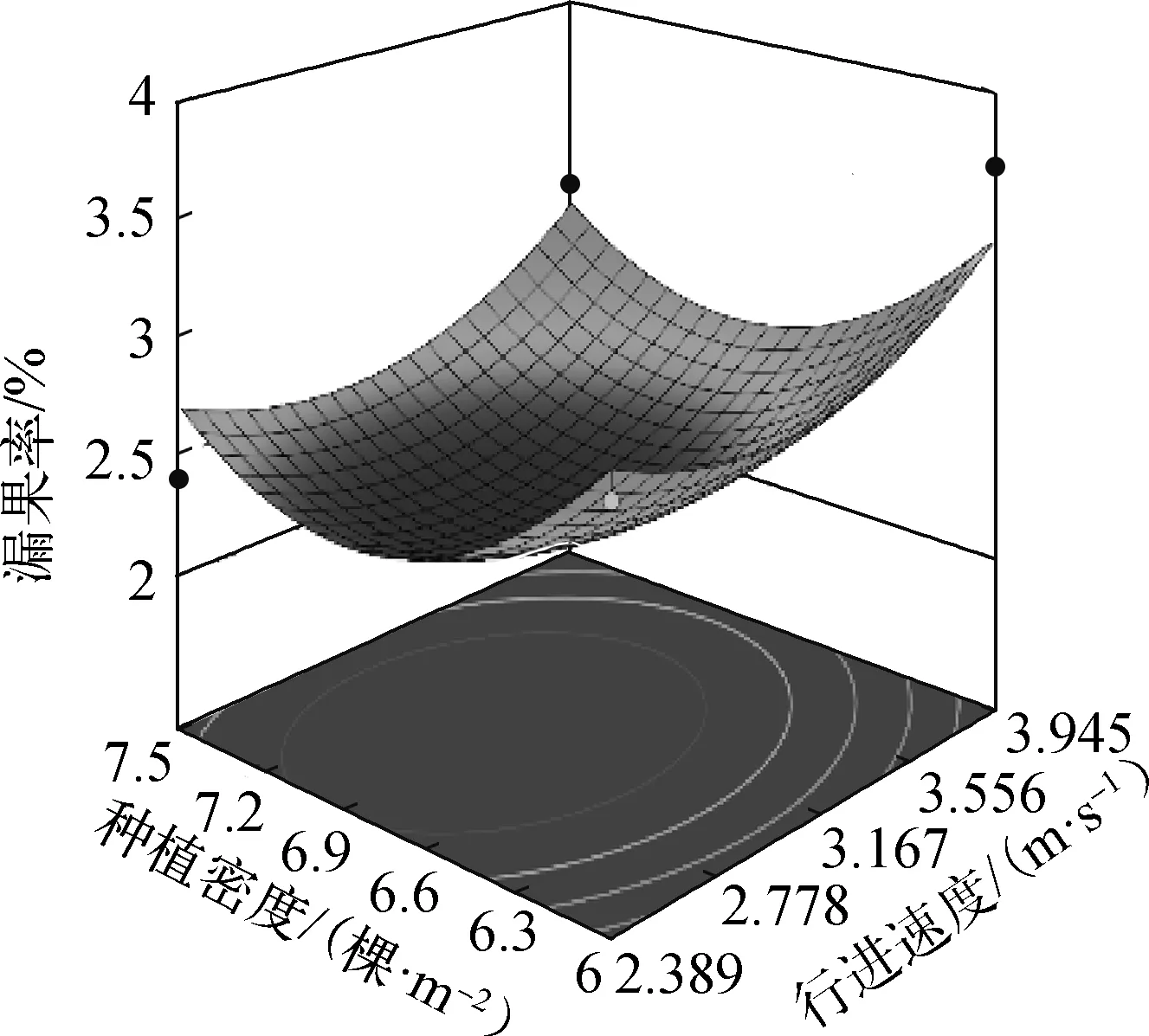

4.4.1 正交試驗

根據單因素試驗結果,利用Design-Expert統計軟件設計三因素三水平正交試驗,試驗因素水平表如表1所示。由Box-Behnken design(BBD)試驗原理設計的正交試驗共17個試驗組,每組試驗重復5次,正交試驗分組和試驗結果如表2所示。

表1 試驗因素水平Tab. 1 Test factor levels

表2 正交試驗結果Tab. 2 Results of orthogonal test

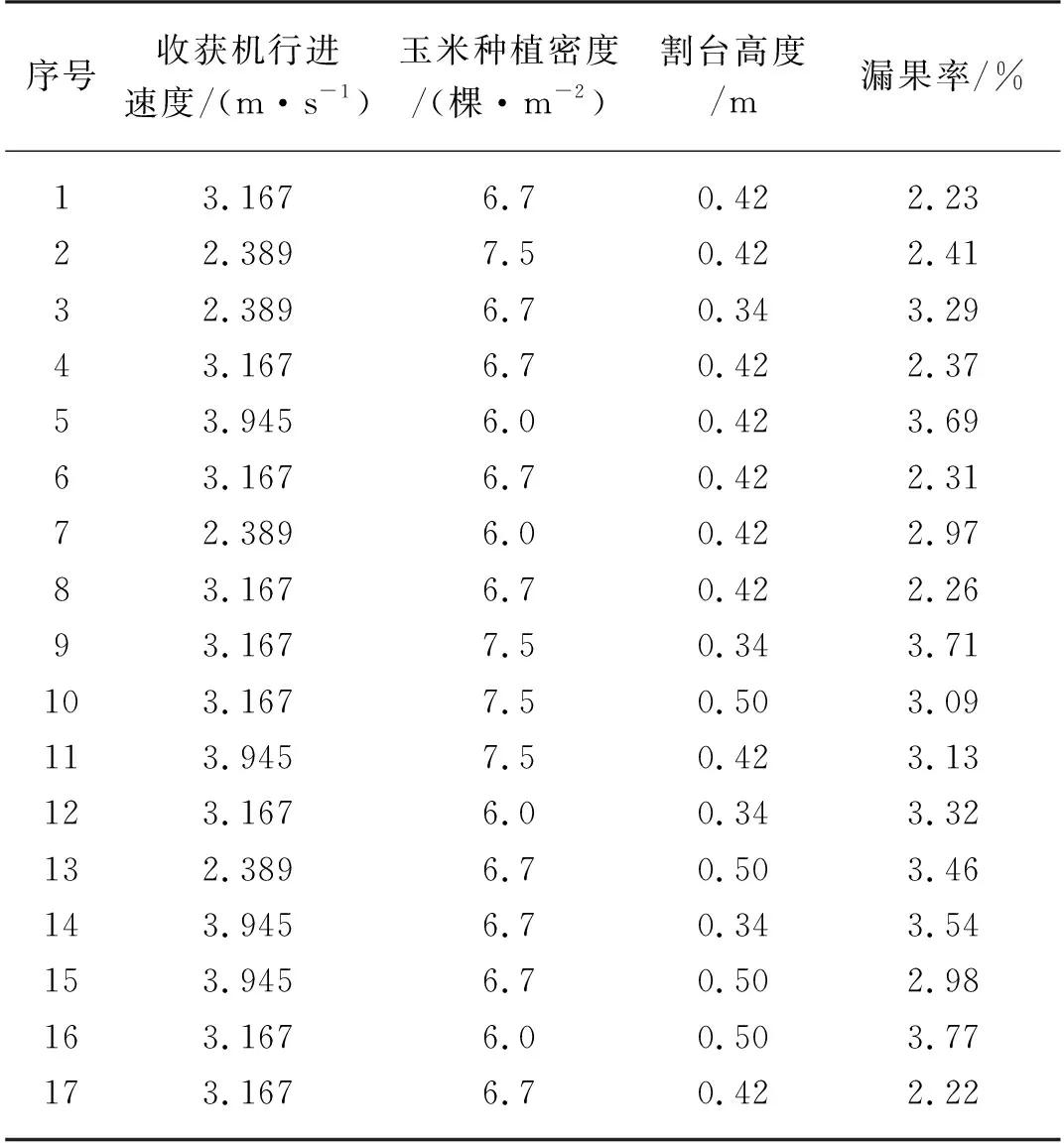

4.4.2 響應面分析

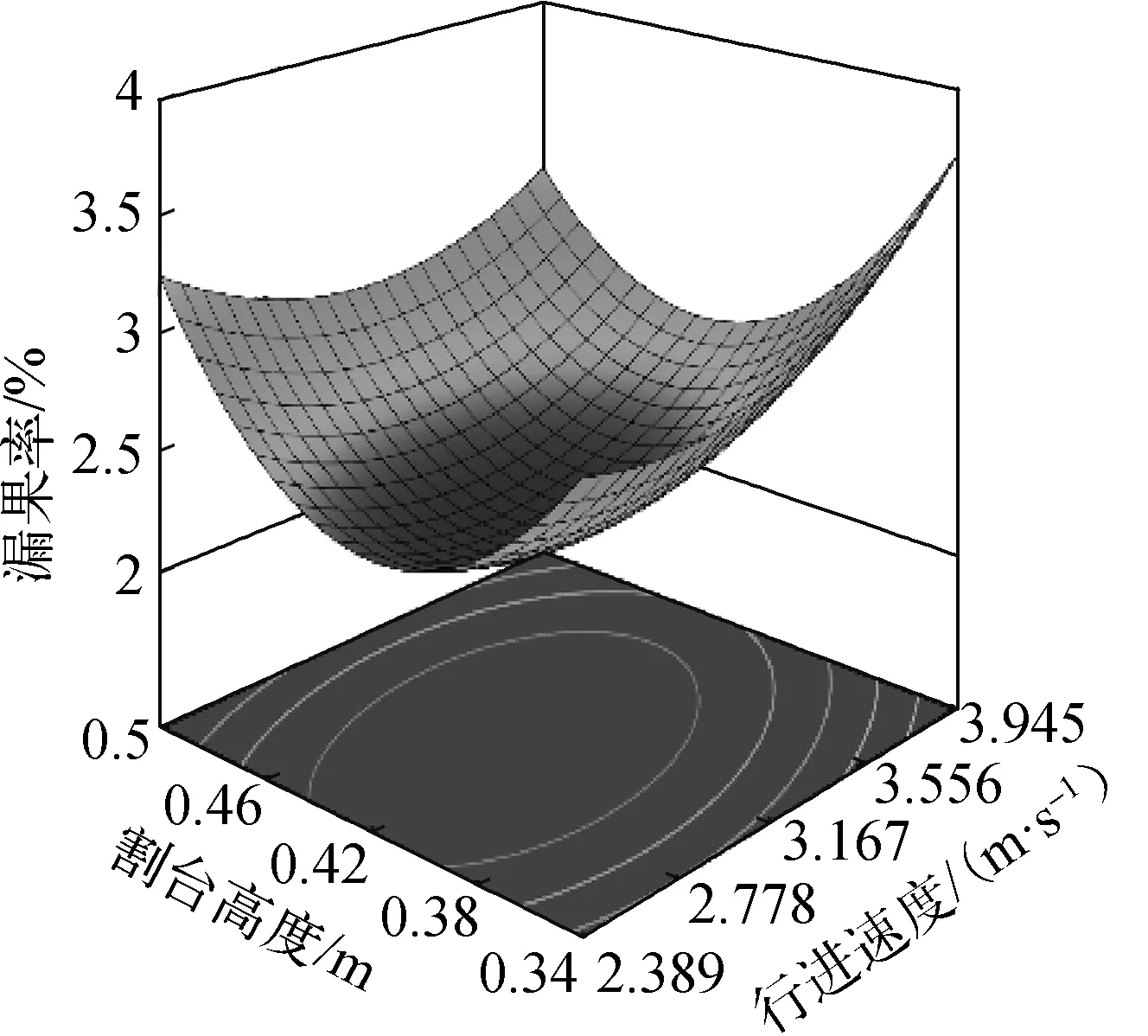

為進一步分析收獲機行進速度、玉米種植密度、割臺高度對響應優化量(漏果率)的影響,對漏果率進行響應面分析。影響漏果率的3個因素兩兩相互作用的響應曲面及等高線如圖11所示。

(a) 行進速度和種植密度交互作用

(b) 行進速度和割臺高度交互作用

(c) 割臺高度和種植密度交互作用圖11 漏果率的響應曲面及等高線Fig. 11 Response surface and contour of fruit loss rate

通過響應面分析可以得到漏果率關于收獲機行進速度、玉米種植密度、割臺高度的二次三項回歸模型如式(2)所示。

ωf=2.26+0.151 7×A-0.176 3×B-0.078 8×C+0.013 9×AB-0.182 5×AC-0.265 1×BC+0.308 5×A2+0.477 4×B2+0.731 0×C2

(2)

式中:A——收獲機行進速度,m/s;

B——玉米種植密度,棵/m2;

C——割臺高度,m。

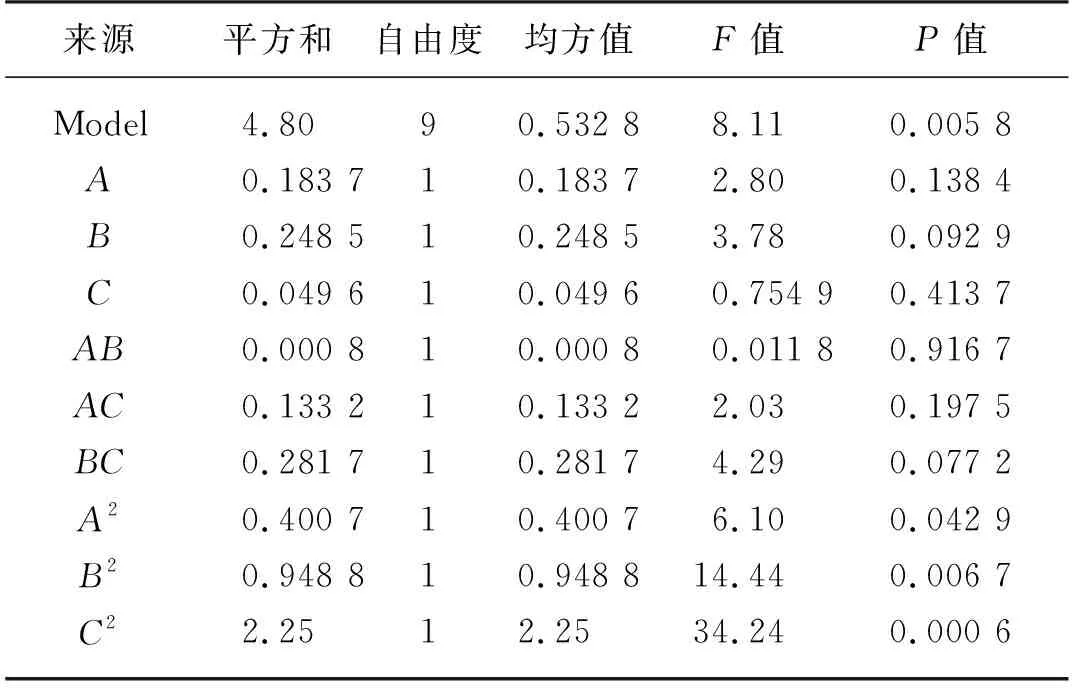

為進一步確定響應模型的可行性,對響應模型進行方差分析,響應模型方差分析結果如表3所示。

表3 方差分析Tab. 3 Analysis of variance

由表3可知,模型P值為0.005 8,說明響應模型是極顯著的。根據P值的大小可以分析收獲機行進速度、玉米種植密度、割臺高度三個因素分別漏果率的顯著性影響,其中對漏果率影響最顯著的因素是B(種植密度)。根據模型中F值可以看出各因素對漏果率影響的顯著性為B>A>C。

4.4.3 最優參數組合的確定

根據正交試驗結果和響應面法對收獲機行進速度、玉米種植密度、割臺高度進行參數優化,根據參數優化結果,得到的最優參數組合為收獲機行進速度2.986 m/s,玉米種植密度6.7棵/m2,割臺高度0.42 m。對上述最優參數組合進行5次基于Unity3D的玉米果穗收獲機虛擬仿真試驗驗證,結果顯示平均漏果率為2.17%,驗證了設計的玉米果穗收獲機仿真試驗的合理性。

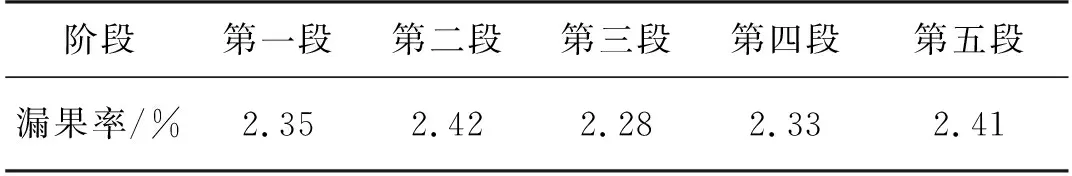

4.5 田間試驗

為進一步驗證基于Unity3D的玉米果穗收獲機虛擬仿真試驗參數優化結果的實際作業性能,根據虛擬仿真試驗參數優化結果,對最優參數進行樣機田間試驗驗證。以GB/T21961-2008《玉米收獲機械試驗方法》作為驗證依據,以收獲機行進速度2.986 m/s,玉米種植密度6.7棵/m2,割臺高度0.42 m為試驗條件。在田間進行分段試驗,每段50 m,試驗結果如表4所示,得到漏果率的均值為2.36%,與仿真試驗優化結果基本一致。

表4 田間試驗結果Tab. 4 Results of field test

5 結論

1) 設計了玉米果穗收獲機虛擬仿真系統、虛擬仿真系統關鍵模塊以及玉米果穗收獲機和植株的物理組件等,建立了完整的玉米果穗收獲機虛擬收獲環境,實現了收獲機與玉米植株的交互。

2) 以漏果率為響應指標,玉米收獲機行進速度、割臺高度和玉米種植密度為響應因素進行虛擬的單因素試驗和正交試驗,利用響應面法得到了影響玉米收獲機漏果率的最優參數組合為收獲機行進速度2.986 m/s,玉米種植密度6.7棵/m2,割臺高度0.42 m,此時平均漏果率最低為2.17%。根據虛擬仿真試驗得到的最優參數進行實際田間試驗,得到田間實際試驗漏果率的均值為 2.36%,與仿真試驗優化結果基本一致。設計的玉米果穗收獲機虛擬仿真系統能夠進行收獲作業及收獲機性能評估。