配合參數對單晶爐驅動系統的影響分析

黃 鳴,王 維

(北京北方華創真空技術有限公司,北京 100015)

0 引 言

為減少碳排放,世界各國都在倡導并推進新能源和可再生能源技術,太陽能技術是其中最重要的技術之一。在光伏領域中,硅基類電池板在光伏電池板中的占有量超過了90%[1],單晶硅作為太陽能電池的重要材料,以衰減率低、轉化率高、晶體品質好等優點廣泛應用于航空航天、電子通信、國防軍工、新能源等多個專業領域[2]。單晶爐是太陽能級單晶硅原材料制備環節的主要裝備,其性能的好壞會直接影響單晶硅材料的生產成本、質量和純度,對太陽能光伏發電產業的發展產生重要影響。在此背景下,單晶硅生產商對單晶爐裝備的高產能、高效率、低成本提出了更高的要求。為保證擴容后的單晶爐能夠穩定運行并控制制造成本,迫切需要對單晶爐驅動系統的運動過程進行仿真分析,并根據仿真結果對單晶爐驅動系統結構進行改進優化。

單晶爐驅動系統由若干個零件按照規定的方式和順序裝配而成,在零件裝配過程中,裝配公差精度對機械裝備動態性能具有重要影響[3]。機械產品的裝配是產品制造的最后一個環節,產品的裝配過程不是將合格零件簡單地連接起來,而且要通過合理的公差配合,才能達到產品質量要求[4]。在機構裝配中,為滿足機構的運動特性,在零件配合處需給定裝配間隙。裝配間隙偏差的大小和方向在機構運動中不斷發生變動,直接影響產品的裝配精度。因此,裝配間隙偏差在機構裝配精度預測時不容忽視[5]。

絲杠螺紋傳動是單晶爐驅動系統運行過程的主要傳動方式,其是通過絲杠與螺母組成的螺紋副實現傳動要求的,可以將回轉運動轉化為直線運動,同時傳遞運動與驅動力,具有結構緊湊、傳動平穩等優點[6]。絲杠螺母升降機在工程中應用廣泛,但它的動力學特性研究還較為欠缺,Dupont等[7-8]利用一自由度模型解釋了升降機振動的現象,發現機構的穩定性與螺母及絲杠的質量、摩擦系數及螺旋角有關。Gallina等[9-10]利用絲杠的軸向及扭轉剛度建立二自由度力學模型,從理論上證明了這一現象。張武等[11]介紹了Gallina二自由度動力學模型及穩定性判據,結合某產品升降機構參數,探討了其運轉過程中絲杠與螺母間摩擦系數的變化對升降機構穩定性的影響及控制措施。李梅等[12]利用Gallina二自由度模型對升降機在下降過程中發出的異響聲和振動進行研究,得到了摩擦系數、絲杠中徑和軸向載荷對系統穩定性影響的曲線,并提出了避免螺旋升降機自激振動的措施。目前對升降機運行穩定性的研究側重于其自激振動現象,對其運行過程驅動性能的研究較為缺乏,如何減小運行過程所需驅動仍是一個亟待解決的問題。

本文以NVT-HG2000-V1型單晶爐驅動系統中的主爐室提升裝置為研究對象,建立了其動力學仿真模型,模擬了驅動系統的運行過程。分析了銅套與升降軸的配合間隙和絲杠傾斜度、螺紋螺距以及螺紋間摩擦系數對驅動力和驅動力矩大小的影響規律。依據分析結果調整關鍵零部件尺寸公差和裝配精度,避免不必要的材料浪費,保證系統在適當的制造成本下可靠運行。進而為單晶爐驅動系統的結構改進、動力學設計等提供數據參考與模型基礎。

1 驅動系統仿真模型建立

ADAMS是使用廣泛的虛擬樣機軟件,用于機械系統的運動學及動力學分析[13]。其具有強大的機械系統動力學分析功能,但在三維建模方面的效率并不高[14],本文基于SolidWorks平臺,實現單晶爐驅動系統的三維建模與虛擬裝配。在此基礎上,進一步運用ADAMS建立單晶爐驅動系統的多體動力學模型,定義相關材料屬性,施加約束和載荷,對其進行運動學、動力學特性的數值仿真。采用控制變量法,改變模型或相關參數,分析銅套與升降軸的配合間隙及絲杠傾斜度、螺紋螺距、螺紋間摩擦系數對驅動系統運行過程中驅動力及驅動力矩大小的影響規律。

1.1 驅動系統構成

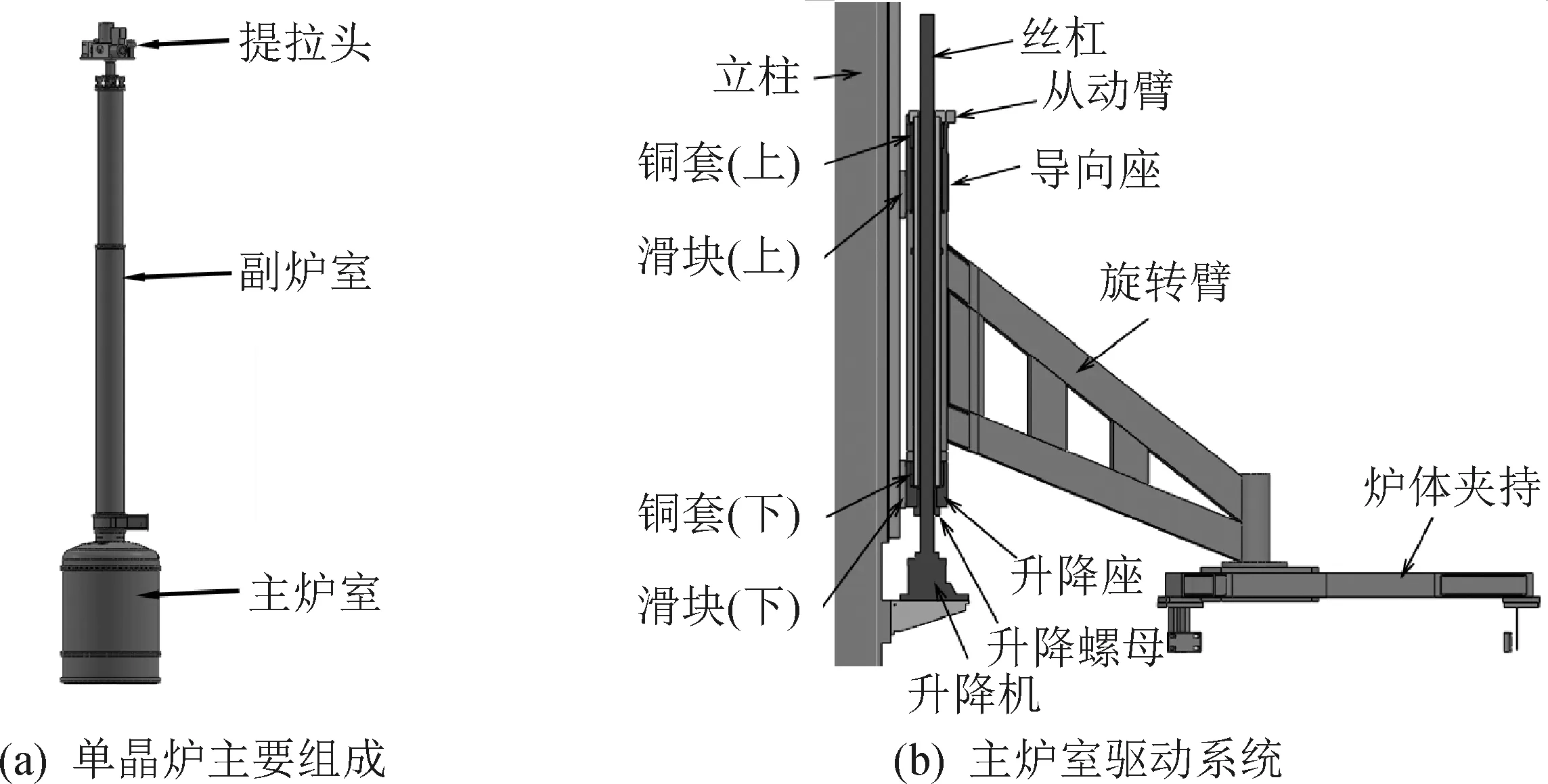

單晶爐機械結構主要包括主爐室、副爐室、提拉頭等,如圖1(a)所示。本文以單晶爐主爐室驅動系統為例進行仿真分析,系統主要零部件包括旋轉臂、升降機、升降螺母、升降座、2個銅套、升降軸、推力軸承、2個銅墊、導向座、定位塊、2個滑塊、旋轉臂驅動機構以及升降軸與旋轉臂連接用的銷釘。由升降機驅動升降座產生上下運動,從動臂帶動升降軸及旋轉臂產生旋轉運動,實現主爐體的提升與旋轉運動,如圖1(b)所示。

圖1 單晶爐及主爐室驅動系統Fig.1 Single crystal furnace and main furnace chamber drive system

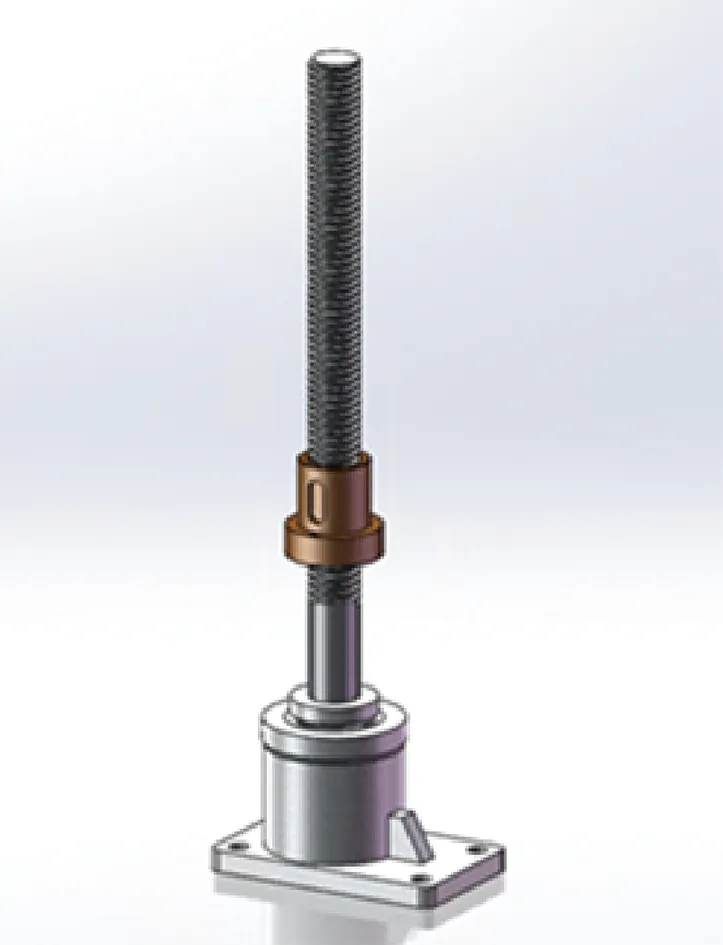

1.2 絲杠螺母初始模型

為探究絲杠參數對驅動性能的影響,結合主爐絲杠型號梯形螺紋D46×8,建立單晶爐驅動系統絲杠與螺母配合的精細模型如圖2所示。絲杠與螺母中的梯形螺紋尺寸參數根據GB/T5796.1—2005《梯形螺紋 第1部分:牙型》和GB 5796.2—2005《梯形螺紋 第2部分:直徑與螺距系列》設置,取絲杠高度為600 mm。初始模型中,螺紋螺距為8 mm,中徑為42 mm,摩擦系數為0.15。

圖2 絲杠螺母精細模型Fig.2 Fine model of lead screw nut

1.3 仿真前處理

本文僅討論主爐室驅動系統相關零件的配合和約束關系,單晶爐驅動系統中的其他零部件做整體綁定。主爐室驅動系統上部有導向座、定位塊以及銅套(上)。中部有升降軸、從動臂和銷釘,與周圍零件全部做接觸設置。下部有升降座、升降螺母、銅套(下)和推力軸承。旋轉臂單獨為一個部分,與周圍零件之間做接觸設置。升降座和導向座分別和滑塊(下)以及滑塊(上)做綁定約束,上下滑塊相對于導軌添加移動副約束(translational)。通過在升降螺母和從動臂上施加驅動力以實現主爐的提升與旋轉,升降螺母相對于升降機添加移動副約束,從動臂相對于升降機添加轉動副約束(cylindrical)。單晶爐主爐室驅動系統中,銅套、銅墊與升降螺母材料設置為銅,其他部件材料均設為鋼。各材料物性參數如表1所示。爐體夾持中心承受主爐負載1.3 t,方向豎直向下,仿真過程考慮重力影響。

表1 各材料物性參數Table 1 Physical parameters of materials

單晶爐主爐室驅動系統運動分為兩個階段,首先由升降螺母驅動整體做提升運動,達到要求高度后停止運動,隨后從動臂驅動升降軸及旋轉臂做旋轉運動,旋轉臂達到要求角度后停止運動。根據實際工作工況,主爐提升裝置負載1.3 t,提升速度為3.75 mm/s,提升行程為1 500 mm,旋轉時角速度為3.18(°)/s,旋轉角度為98.5°。

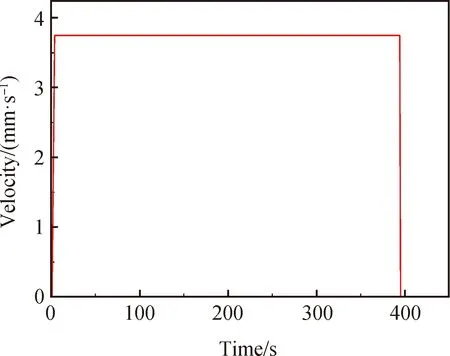

提升螺母驅動運動規律設定為:0~1 s速度為0,1~4 s速度由0勻加速到3.75 mm/s,4~394 s保持勻速為3.75 mm/s,394~395 s速度由3.75 mm/s勻減速到0。驅動螺母速度變化曲線如圖3所示。仿真絲杠螺母運動過程時,驅動螺母以3.75 mm/s的速度勻速向上運動,運動時間取50 s。

圖3 驅動螺母提升速度變化Fig.3 Lifting speed of the driving nut

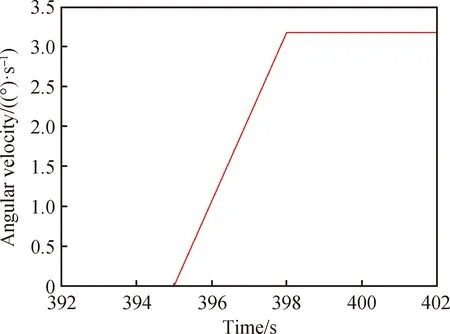

從動臂驅動規律設定為:0~395 s速度為0,395~398 s角速度由0勻速增加到3.18(°)/s,398~430 s角速度保持3.18(°)/s,430 s時所有運動結束。從動臂角速度變化曲線如圖4所示。

圖4 從動臂角速度變化Fig.4 Angular velocity of the driven arm

2 配合間隙對單晶爐驅動系統影響分析

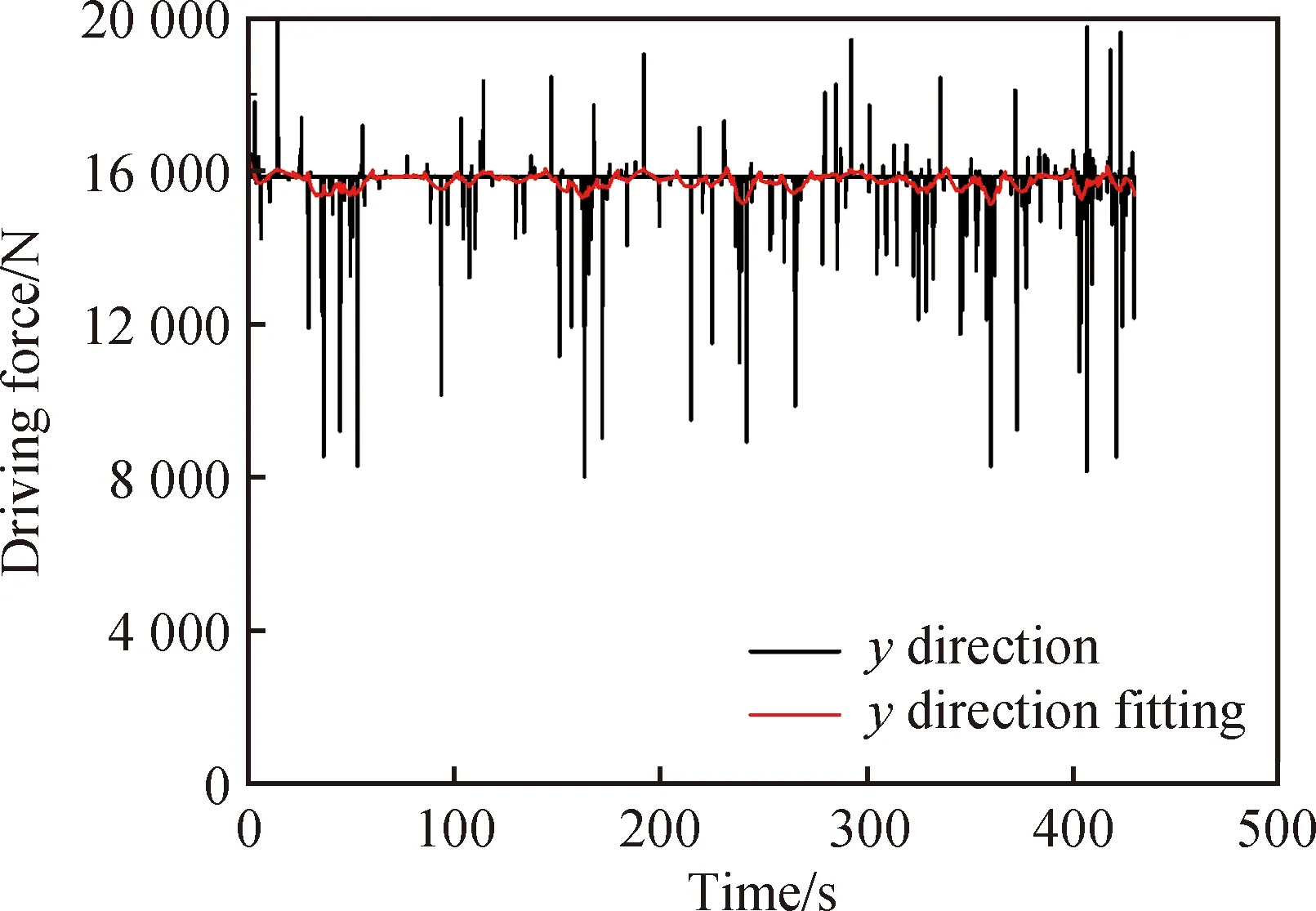

單晶爐主爐室驅動系統處于初始狀態時,銅套與升降軸的公差間隙為0 mm,提升時升降螺母所需驅動力變化如圖5所示,升降螺母在豎直方向所需驅動力很快達到15 837 N,并在之后保持基本穩定。

圖5 提升段驅動力隨時間變化Fig.5 Driving force changes with time in lifting time

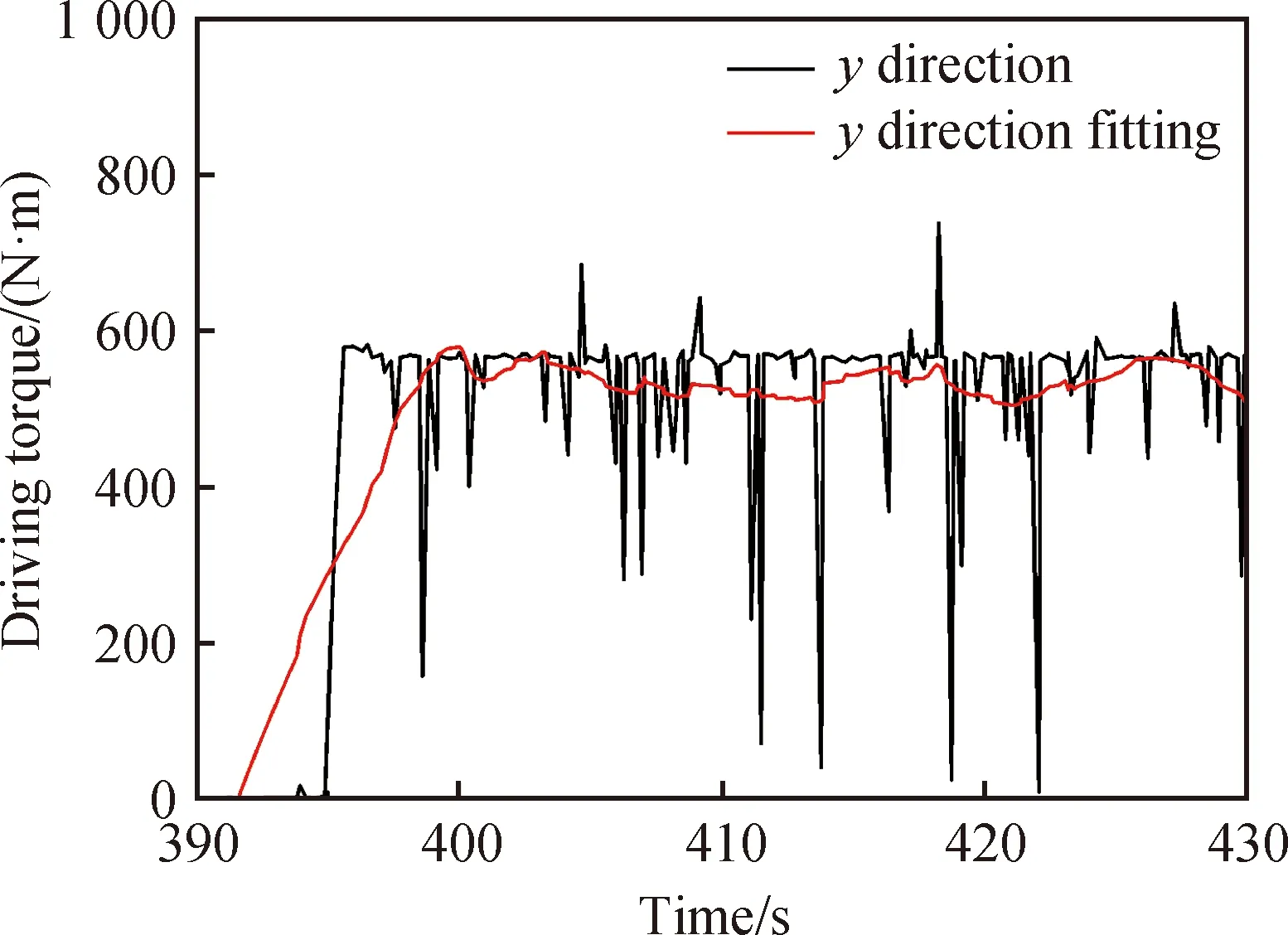

旋轉時從動臂所需驅動力矩變化如圖6所示,并將數據進行擬合處理。從動臂的旋轉發生在395~430 s,當從動臂開始轉動時,驅動力矩在503 N·m到576 N·m范圍內波動。

圖6 旋轉段驅動力矩隨時間變化Fig.6 Driving torque changes with time in rotating time

根據技術要求,銅套公差變化范圍為0~0.02 mm,升降軸公差變化范圍為-0.036~-0.071 mm。在SolidWorks中對銅套與升降軸模型進行處理,使銅套內側半徑尺寸分別增加0 mm和0.02 mm,升降軸外側半徑尺寸分別減小0.036 mm和0.071 mm,取公差變化范圍的極限情況,分析銅套與升降軸在不同配合間隙時所需驅動的變化情況。圖7是銅套與升降軸在不同公差間隙時對應平均驅動力矩的變化,表2為銅套與升降軸在不同配合間隙時驅動系統運動所需驅動力及驅動力矩。

由仿真結果可知,隨銅套與升降軸配合間隙增大,兩者在驅動系統提升及旋轉過程中的活動量增大,局部接觸面積減小,驅動系統運動阻力減小,驅動系統運動所需驅動力矩呈下降趨勢。當配合間隙達到0.071 mm時,驅動系統運動所需力矩最小,在達到技術要求的最大配合間隙0.091 mm時,驅動力矩大小保持基本穩定。

3 絲杠參數對單晶爐驅動系統影響分析

3.1 絲杠傾斜度影響分析

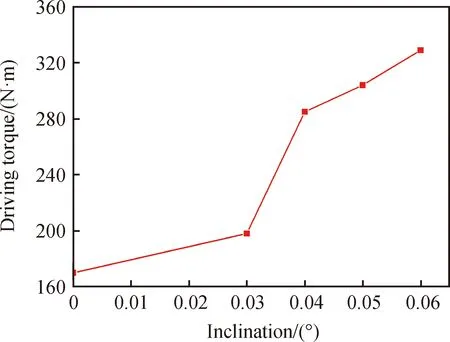

考慮絲杠傾斜度對提升驅動力矩的影響,在SolidWork中將絲杠模型軸線分別傾斜0.03°、0.04°、0.05°、0.06°。經仿真計算,不同絲杠傾斜度時單晶爐驅動系統提升所需驅動力矩如圖8所示,隨絲杠傾斜度增大,驅動系統運動所需驅動力矩整體呈上升趨勢,在傾斜度由0.03°增加至0.04°時,運動所需驅動力矩急劇增加。當絲杠處于豎直狀態時,驅動系統運行所需驅動力矩最小。

圖8 驅動力矩隨絲杠傾斜度變化Fig.8 Driving torque changes with lead screw inclinations

3.2 螺紋螺距影響分析

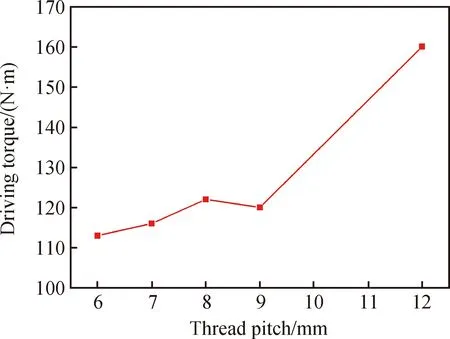

螺紋加工過程中所產生的螺距誤差使理想條件下的接觸應力發生變化,螺栓擰緊過程中的扭矩與預緊力關系也隨之發生變化[15]。考慮不同螺紋螺距對單晶爐主爐室驅動部件運動所需力矩的影響,避免螺紋數量對仿真結果的影響,保持螺母高度為一個螺紋高度,絲杠螺母螺距分別為6 mm、7 mm、8 mm、9 mm以及12 mm時驅動系統提升所需驅動力矩如圖9所示。根據仿真結果,隨螺距增大,驅動螺母提升所需驅動力矩整體呈上升趨勢,在螺紋螺距由8 mm增大到9 mm時,運動所需力矩有小幅降低。為降低驅動力矩,應選用螺距較小的絲杠螺母。

圖9 驅動力矩隨螺距變化Fig.9 Driving torque changes with thread pitches

3.3 螺紋間摩擦系數影響分析

在ADAMS軟件環境中對初始狀態下的螺紋設置不同的摩擦系數,考慮螺紋間摩擦系數對螺母提升驅動力矩的影響。絲杠螺母間摩擦系數為0.08、0.10、0.12、0.15以及0.20時提升所需驅動力矩如圖10所示。隨摩擦系數增大,螺紋間的摩擦力增大,驅動系統運動阻力增大,所需驅動力矩呈線性增長。因此在絲杠與螺母的選型上應適當減小摩擦系數,也可以考慮采用適當的潤滑措施,保證螺紋接觸面處于潤滑狀態。

圖10 驅動力矩隨螺紋摩擦系數變化Fig.10 Driving torques changes with friction coefficient of threads

4 結 論

本文以NVT-HG2000-V1型單晶爐主爐室驅動系統為對象,建立了其動力學仿真模型,對其運行過程進行仿真模擬。定量分析了銅套與升降軸的配合間隙與絲杠傾斜度、螺紋螺距、螺紋間摩擦系數對單晶爐主爐室驅動系統運動過程中所需驅動力及驅動力矩的影響,主要結論如下:

(1)隨銅套與升降軸的配合間隙增大,單晶爐驅動系統運行所需驅動力矩呈降低趨勢,配合間隙達到0.071 mm時,驅動系統運行所需驅動力矩明顯降低,配合間隙達到技術要求的最大值0.091 mm時,驅動力矩保持基本穩定。

(2)隨絲杠傾斜度增加,單晶爐驅動系統運行所需驅動力矩大幅增加,在傾斜度由0.03°增加到0.04°時,驅動力矩急劇增加,絲杠保持豎直狀態時所需驅動力矩最小。為有效降低驅動力矩,選型應確保絲杠保持豎直。

(3)螺紋螺距越大,單晶爐驅動系統運行所需驅動力矩整體呈上升趨勢,在螺紋螺距由8 mm增至9 mm時,驅動力矩有小幅降低。

(4)隨螺紋間摩擦系數增大,單晶爐驅動系統運動所需力矩呈線性增長,摩擦系數過大會導致單晶爐驅動系統運行過程中阻力大幅增加,可適當增加潤滑,提高運行可靠性。