基于PLC 的電磁流量計感應電壓故障自動檢測方法

張 敏

(煙臺文化旅游職業學院 山東 煙臺 264003)

0 引言

隨著電網覆蓋范圍的擴大,電磁流量計感應電壓難以得到有效控制,對電網運行結果產生較大的不利影響。因此,需要設計電磁流量計感應電壓故障自動監測方法[1-2]。傳統的電壓故障自動檢測方法一般是采用雙向檢測的方式實現電網與電纜隨機組網的關聯,同時對高負荷輸電的實際范圍進行控制,完成對電壓故障的自動檢測。但是這種方式對于部分故障檢測存在誤差,使得最終的檢測結果不精準、不可靠[3]。為了提高檢測結果的準確性,本文設計了基于PLC 的電磁流量計感應電壓故障自動檢測方法。

PLC 是目前應用效果較好的一種可編程邏輯控制器[4],在電磁流量計感應電壓故障檢測領域應用效果較好[5-6]。因此本文結合PLC 裝置,構建更加穩定的檢測結構,精準定位電網異常節點,及時對電壓故障進行檢測與維護,具有十分重要的應用價值。

1 PLC下電磁流量計感應電壓故障自動檢測方法設計

實現電磁流量計感應電壓故障的自動檢測首先需要設定自動化邏輯定位的檢測范圍和檢測目標;然后針對檢測目標,基于GX Developer 程序,設定分段邏輯處理命令,建立自動導向檢測結構;分配檢測密碼鎖,編制觸發檢測協議,構建觸發邏輯檢測模型;組建合位延時檢測PLC 程序,采用雙向波形法實現電壓故障自動檢測。

1.1 自動化邏輯定位檢測目標設定

設定具體的自動化邏輯定位檢測目標,利用饋線匹配需要檢測的自動化電路,同時在電路中安裝監測定位設置,形成邏輯隔離執行節點[7]。測試構建的節點均為監測節點,同時具備檢測與隔離的功能。為了有效避免多次試送電對變電站的沖擊,同時加強對電磁流量計感應電壓的控制[8],需要先計算初始的電壓標準值,如公式1 所示:

公式1 中:T表示初始的電壓標準值,ν表示邏輯關系系數,?表示電壓節點數量。

通過上述計算,最終可以得出實際的初始電壓標準值。結合初始的電壓標準值,設定具體的自動化邏輯檢測范圍。同時,將初始的邏輯檢測指令設定在設備之中[9],然后對相應區域故障進行定位。構建單環網的檢測結構,劃定具體的雙向檢測線路:一種線路為通信線路,主要負責信號的傳輸與收集,而另一種線路為故障檢測線路,主要負責異常信號的識別與定位。至此,便可以完成自動化邏輯定位檢測目標的設定[10]。

1.2 建立GX Developer 自動導向檢測結構

在完成對自動化邏輯定位檢測目標的設定之后,需要建立GX Developer 自動導向檢測結構。將GX Developer程序添加在故障檢測程序之中,轉換具體的檢測目標,根據邏輯關聯性分段控制檢測處理流程。

不同于傳統檢測程序,GX Developer 檢測的范圍更為廣泛,且對于電流的控制與電壓的維穩也具有較強的效果,因此將其添加在故障檢測的程序之中,形成關聯性的運動控制流程。

檢測目標轉換需要將編輯程序換成GPPQ、GPPA 格式的應用型文檔,然后選擇FX 導向檢測協議以文檔的形式導入新檢測目標指令。在RS-232C 端口中接入一個通信電纜,將PLC 裝置連接在檢測程序之中,獲取變化數據信息,形成初始的檢測結構。GX Developer 自動導向檢測結構還需要同時具備分段邏輯處理設定,以此來進一步細化具體的檢測目標,完成GX Developer 自動導向檢測結構。

1.3 PLC 輔助下構建觸發邏輯檢測模型

在建立基于GX Developer 的自動導向檢測結構之后,需要在PLC 輔助下構建觸發邏輯檢測模型。將所制定的檢測結構添加在初始的模型之中;設定檢測的輸入輸出節點,分配檢測密碼鎖;計算協議檢測常數值,編制具體的觸發檢測協議,作為觸發邏輯的控制機制添加在檢測模型之中。

觸發邏輯檢測模型實際上是指令檢測模型,可以在模型中設定檢測的輸入輸出節點,并分配檢測密碼鎖,具體分配情況見表1。

表1 輸入輸出點分配表

根據表1,可以完成對輸入輸出點的分配。在PLC 裝置的輔助下,需要安裝觸發邏輯的控制機制,該機制隨著電壓的變化而進行相應調整。可以先編制觸發協議,并計算出協議的檢測常數值,具體如公式2 所示:

公式2中:K表示協議的檢測常數值,?表示失壓比,ψ表示觸發時間點,η表示合閘檢測幅值。根據得到的實際協議檢測常數值編制具體的觸發檢測協議,添加在初始的檢測模型之中,優化PLC 輔助下構建觸發邏輯檢測模型。

1.4 合位延時檢測PLC 程序組建

首先需要設定殘壓閉鎖,當電磁流量計感應電壓處于電流分位的不穩定狀態,設定合位的檢測時間,確保任意一側失電時仍可以加強對殘壓脈沖信號的傳輸與接收。

然后劃定延時合閘的檢測范圍,結合PLC 程序,形成關聯檢測結構。在實際應用的過程中,兩側電壓如果未達到預期標準,需要重新作出調整與處理;反之,如果兩側電壓達到了預期標準,則可以設定合位延時檢測程序。啟動自動分閘開關,營造合位延時檢測環境,為后續故障的自動檢測工作奠定基礎。

1.5 雙向波形法實現電壓故障自動檢測

組建合位延時檢測PLC 程序之后,采用雙向波形法實現電壓故障自動檢測。根據獲取的基礎檢測數據信息,利用檢測程序調整與更改密碼檢測鎖,形成動態的雙向波形檢測環境,計算出實際的雙向斷離極限值,具體如下公式3 所示:

公式3 中:U表示實際的雙向斷離極限值,ρ表示反行檢測范圍,q表示折射系數,ζ表示雙向描述檢測差值。

通過上述計算,最終可以得出實際的雙向斷離極限值。通過PLC 檢測程序在檢測波形故障維護層級架構上完成對電磁流量計感應電壓故障的自動檢測。

2 方法測試

對設計的基于PLC 的電磁流量計感應電壓故障自動檢測方法進行驗證與測試。為了確保測試結果的真實性與可靠性,測試共劃分為3 個測試組,每一個測試組為一種故障自動檢測方法。第1 組為傳統的光纖故障自動檢測方法,將其設定為傳統光纖故障自動檢測組;第2 組為傳統的環路阻抗故障自動檢測方法,將其設定為傳統環路阻抗故障自動檢測組;第3 組為本文所設計的故障自動檢測方法,將其設定為PLC 故障自動檢測組。測試會以對比的形式進行,同時,將最終得出的測試結果比照分析,完成檢測與探究。

2.1 測試準備

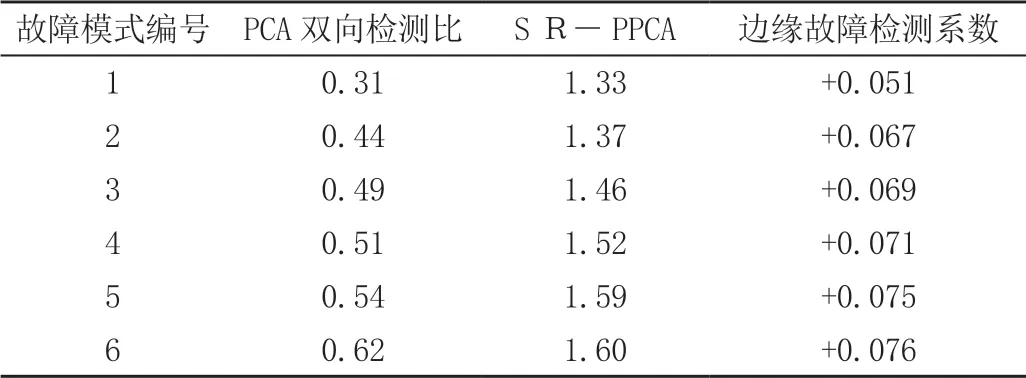

在對PLC 的電磁流量計感應電壓故障自動檢測效果進行分析之前,需要先搭建相應的測試環境。選取P 電廠作為測試的目標區域,同時將電廠的電磁流量計感應電壓作為測試的實際目標。考慮到測試裝置的安全性,需要先設定具體的故障模式和特征參數,見表2。

表2 故障模式特征參數設定表

根據表2,可以完成對故障模式特征參數的設定。然后依據上述的參數數值,設定具體的檢測范圍,同時,結合PLC 裝置,進行電磁流量計感應電壓線損的排列,計算出線損的單元損失樣本值,具體如下公式4 所示:

公式4 中:J表示線損的單元損失樣本值,φ表示特征動態變化比,? 表示單元排列總值。通過上述計算,最終可以得出實際線損的單元損失樣本值。在上述的背景環境之下,進行監測端的設定,設定輸配電線路的電壓為110 ~500 kV 之間。隨后,對電流的變化作出控制,通常設備的額定電流需要劃定合理的范圍,基本為1 200 ~2 200 A 之間。

在電路之中安裝一個小型的監控設備,利用PLC 裝置形成一個穩定的邏輯控制單元電路,同時,模擬電流的運行狀態,一旦電磁流量計感應裝置發生故障或者異常,電路中的指示燈便會及時發出警示,給予管理維護人員信息,避免出現大范圍的關聯故障現象。另外,將監測裝置、電磁流量計感應、PLC裝置、集中器以及后臺主站關聯在一起,由邏輯電路控制。

在上述背景環境之下,需要獲取電磁流量計感應裝置的實際執行頻率,同時獲取指令檢測信號。這部分需要注意的是,信號的編制與傳輸也是具有特定的格式的,需要先獲取數據信息,隨后將其上傳至主站之中,實現數據信息的轉換與添加。根據變化的參數值重新設定檢測指令目標,計算實際的檢測反饋輸配節點數量,具體如下公式5所示:

公式5 中:M表示檢測反饋輸配節點數量,? 表示集成范圍,? 表示感應電流值,β表示檢測標準常數。通過上述計算,最終可以得出實際的檢測反饋輸配節點數量。完成上述測試環境的搭建之后,核定測試的裝置以及設備是否處于穩定的運行狀態,同時確保不存在影響最終測試結果的外部因素。核定無誤后,開始具體的測試。

2.2 測試過程及結果分析

在上述所搭建的測試環境之中,進行更為具體的電磁流量計感應電壓故障自動檢測。根據實際的測試需求,設定一致的電容環境和處理標準,測定電磁流量計感應電壓的環路阻抗角,并計算出阻抗極限值,具體如下公式6 所示:

公式6 中:Y表示具體的阻抗極限值,n表示檢測距離,χ表示極限線損標準,d表示檢測節點數量,δ表示實際電壓值。通過上述計算,最終可以得出具體的阻抗極限值。根據得出的阻抗極限值,結合預設的處理檢測距離,劃定具體的檢測節點。

每一個節點被分別安裝在對應的檢測層級之中,相互之間形成并聯的控制關系。另外,檢測節點與監控裝置也存在一定的聯系,在實際應用的過程中,可以對檢測的情況進行實時監管,具有較強的靈活性。測試的區域雖然是固定的,但是在復雜的環境之下,電壓也會發生相應的變化。所以,將測定電壓分為6 個小組,進行自動檢測誤差值的測算,具體如下公式7 所示:

公式7 中:F表示自動檢測誤差值,γ表示接線差值,κ表示變電流變化比。通過上述計算,最終可以得出實際的自動檢測誤差值。經過上述測定,進行測試結果的驗證與比照,具體見表3。

表3 測試結果對比分析表

根據表3 可知:相比于傳統光纖故障自動檢測組和傳統環路阻抗故障自動檢測組,本文所設計的PLC 故障自動檢測組最終得出的自動檢測誤差相對較小。這是因為本文設計的檢測環節更為合理,最終得出的結果也更加穩定、可靠,具有實際應用價值。

3 結語

本文對基于PLC 的電磁流量計感應電壓故障自動檢測方法進行了設計與構建。對比傳統的檢測方法,本文所設計的方法更加靈活、多變,檢測范圍也得到了最大限度的延伸與擴展,在實際應用的過程中,對于故障節點位置的檢測和定位更加精準、可靠,進一步優化完善了故障的自動檢測結構。另外,傳統的檢測環節較為復雜,這也使得實際的測定效率與質量受到極大的限制,自動檢測并不能發揮預期的效果。但是本文設計的基于PLC 的電磁流量計感應電壓故障自動檢測方法在PLC 裝置的輔助之下,可以對磁流量計感應電壓的變化情況進行實時掌控,結合異常故障節點信息融合模型,獲取相應的故障異常信息,完成對電磁流量計感應電壓故障的自動檢測,增強實際的應用效果,推動相關行業邁入新的發展臺階。