基于KISS soft軟件的齒面斷裂失效風險影響因素研究

曹志剛

(鄭州機械研究所有限公司,河南 鄭州 450000)

1 概述

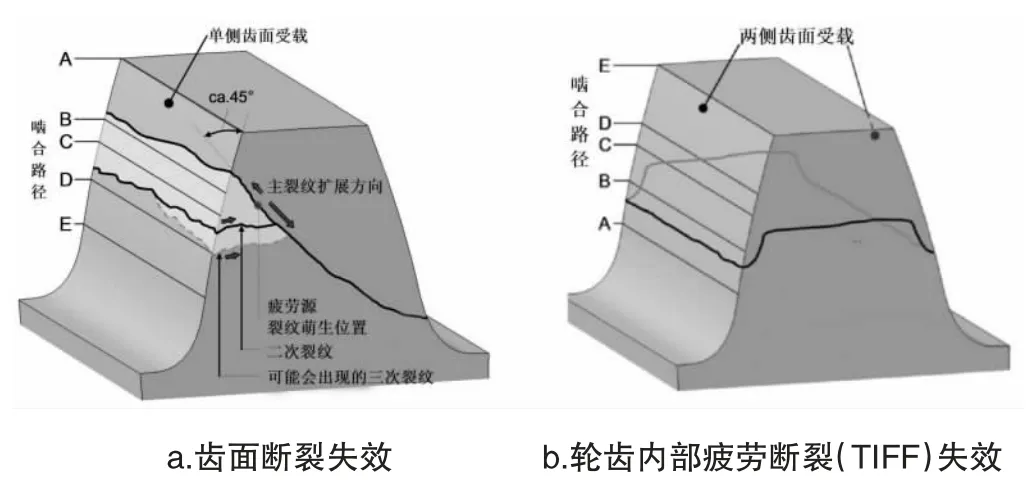

近年來,齒輪齒面斷裂疲勞失效模式(如圖1 所示)在國家發展的戰略-能源行業重點工業裝備中涌現較為明顯,如:風電齒輪箱[2-4]、直升機傳動機構[5]、船用齒輪箱[6]、汽輪機齒輪箱[7-8]、海外客車等。齒面斷裂的特征是由于赫茲接觸產生的剪應力在工作齒面表層下萌生裂紋,裂紋同時向工作齒面和心部擴展(見圖1a),主裂紋與齒面呈40-50°角。輪齒內部疲勞斷裂(TIFF)特征是裂紋在工作齒面表層下萌生,由于雙向承載兩個潛在裂紋萌生點使斷口形狀不同于齒面斷裂(圖1b)。齒面斷裂或輪齒內部疲勞斷裂產生的損傷通常導致整個齒輪裝置故障。

圖1 齒面斷裂和TIFF 失效特征[9]

本文基于傳動設計軟件kisssoft 建立齒輪設計傳動分析模型,根據ISO 發布的齒面斷裂承載能力計算方法技術規范進行計算,分析齒輪主要幾何參數及硬度梯度對齒面斷裂風險計算結果的影響。

2 齒面斷裂失效計算方法

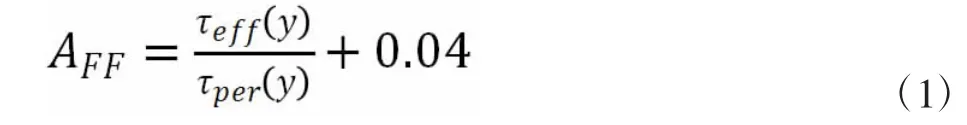

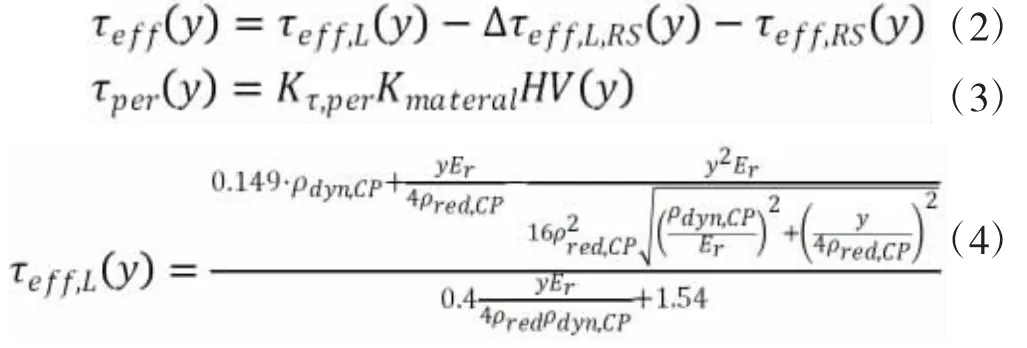

ISO 規范中齒面斷裂風險評估決定性參數是局部材料暴露值AFF,材料深度y 處局部等效應力τeff(y)與局部材料強度τper(y)的商。

局部等效應力τeff(y)不考慮殘余應力τeff,L(y)、殘余應力對局部等效應力的影響Δτeff,L,RS(y)和準穩定殘余應力τeff,RS(y)。局部材料強度τper(y)是局部硬度HV(y) 和材料的函數,用硬度轉化系數Kτ,per和材料系數Kmaterial確定。

公式(4)給出的近似值沒考慮殘余應力和摩擦、彈流接觸、表面粗糙及熱載荷產生的剪應力。公式(4)取決于赫茲應力pH、當量彈性模量Er、局部相對曲率半徑ρred和材料深度y。

滲碳淬火層內的殘余應力可能影響總應力狀態。所以,總應力必須考慮計算局部等效應力τeff(y)。以下是ISO 計算殘余應力對局部等效應力影響Δτeff,L,RS(y)的經驗公式。影響因素是殘余應力深度梯度σRS(y)、550HV 硬化層深度和殘余應力最大值σRS,max。借助于修正系數K1和K2,可以用封閉解表達殘余應力對局部等效應力的影響Δτeff,L,RS(y)。

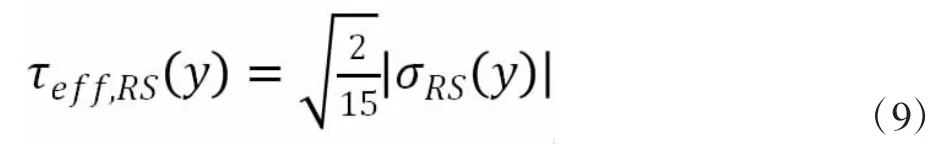

用公式(9)計算準穩定殘余應力Δτeff,RS(y)。

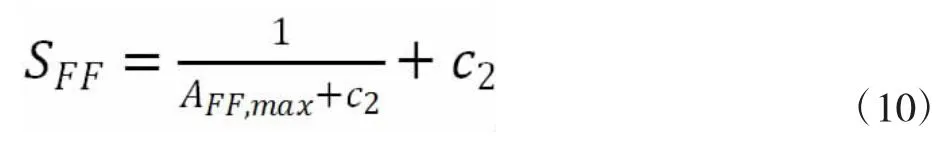

齒面斷裂安全系數由公式(10)計算:

c2是安全系數校準系數。對材料暴露值較小時c2趨于抑制結果,所以安全系數不會太大。該系數定義為c2=0.2。

3 使用KISS soft 軟件研究齒輪幾何參數對材料暴露值的影響

KISSsoft 是一款用于機械傳動設計分析的軟件,可以使用ISO6336-4 技術規范計算材料暴露值AFF,max和齒面斷裂疲勞安全系數SFF。使用KISSsoft 精細齒輪設計模塊。該模塊允許用系統方法改變宏觀幾何參數如模數、中心距、壓力角和螺旋角。手動改變參數,然后顯示所有的設計結果組合。因為該功能很方便的給出所有適用的多種結算結果,方便確認結果變化趨勢。

齒輪副參數見表1,在KISSsoft 軟件中輸入以下參數。

表1 齒輪副計算算例

3.1 壓力角對齒面斷裂安全系數影響

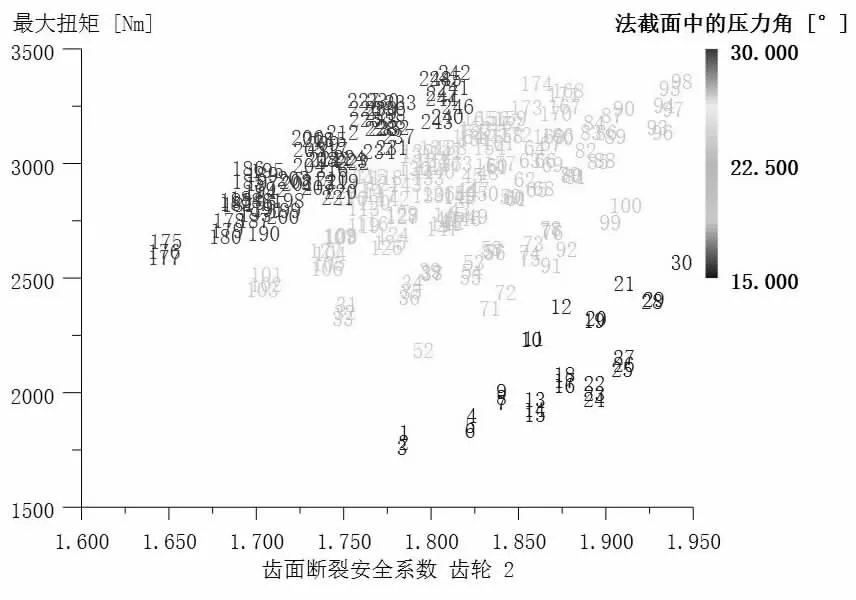

首先,固定模數、中心距和傳動比,改變壓力角。改變齒數和齒廓變位系數。壓力角范圍是15°到30°。計算結果見圖2。

圖2 結果表示,相同的傳遞扭矩下,壓力角越小齒面斷裂安全系數越大。這是因為壓力角越小,曲率半徑越大所以赫茲應力越大。最大赫茲應力位置接近表面,此處硬度更高,所以總體減小了齒面斷裂風險。

圖2 壓力角對齒面斷裂安全系數的影響

3.2 節圓螺旋角對齒面斷裂安全系數的影響

在這個算例中固定模數、中心距和壓力角,改變節圓螺旋角。改變齒廓變位系數。節圓螺旋角范圍是0°到20°。計算結果見圖3。

圖3 節圓螺旋角對齒面斷裂安全系數的影響

圖3 結果表示,相同的傳遞扭矩下,節圓螺旋角越小齒面斷裂安全系數越小。這是因為節圓螺旋角越小,曲率半徑越大所以降低了齒面斷裂風險。

3.3 模數對齒面斷裂安全系數的影響

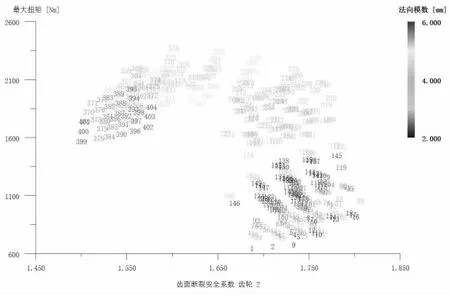

在這個算例中固定速比、中心距和壓力角,螺旋角,改變齒輪模數。改變齒廓變位系數。齒輪模數范圍是2到6。計算結果見圖4。

圖4 模數對齒面斷裂安全系數的影響

圖4 結果表示,相同的傳遞扭矩下,模數越大齒面斷裂安全系數越大。這是因為模數越大,曲率半徑越大降低了齒面斷裂風險。

3.4 不同硬度梯度分布對齒面斷裂失效安全系數影響

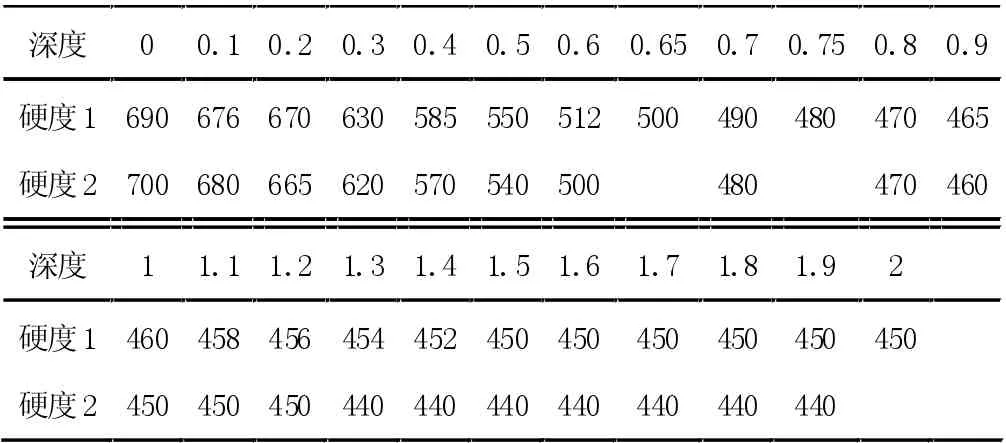

齒面斷裂失效風險與材料本身的強度有關,其中硬度梯度曲線是影響材料強度的因素。KISS soft 軟件可以自定義材料的硬度曲線,下面使用同樣的齒輪參數,設置如表2 中兩種沿深度變化的硬度梯度參數,使用軟件計算齒面下不同深度的齒面斷裂失效安全系數,分析不同硬度梯度曲線對齒面斷裂失效安全系數的影響。

表2 兩條硬度梯度參數表

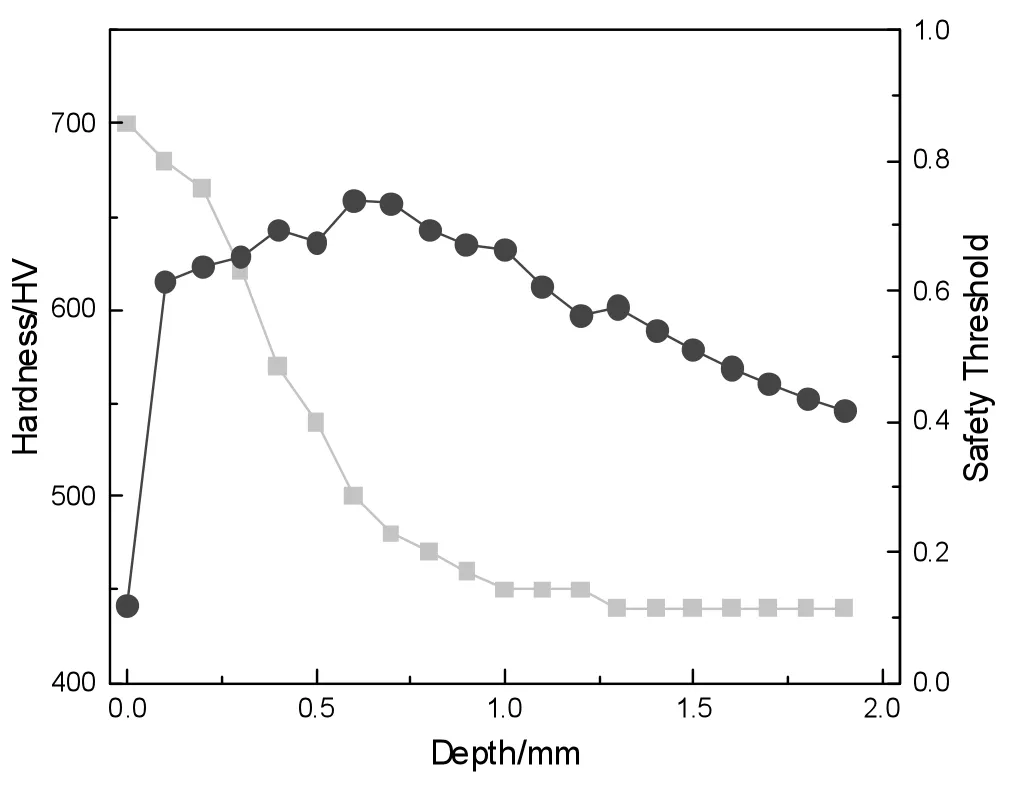

表2 中兩種硬度梯度參數,各自硬度表現特征為:硬度1 的表面硬度為690HV,芯部硬度表現為450HV;硬度2 的表面硬度為700HV,芯部硬度表現為440H。圖5和圖6 所示綠色曲線為硬度梯度曲線。其硬度梯度降低速率大致相同,區別為0.5-1mm 深度范圍內硬度梯度降低疏密度有差別。圖5 在此區間硬度梯度降低的速率更快。在兩圖中,紅色曲線為對應綠色曲線的齒面斷裂風險閾值響應曲線圖。從圖中走向趨勢可以看出沿深度變化下其風險閾值是呈現先增大后減小。且0.5-1mm 深度范圍內紅色的齒面斷裂風險響應曲線形狀不同,圖5 的齒面斷裂風險相對于圖6 始終處于較高水平。這是因為硬度梯度降低速率快,導致此位置殘余應力分布對局部材料強度影響更不利。導致了齒面斷裂安全風險的升高。

圖5 硬度曲線1 作用下的響應曲線圖

圖6 硬度曲線2 作用下的響應曲線圖

4 結論

本文基于齒面斷裂基礎理論和機械傳動專業軟件KISSsoft 開展齒面斷裂失效的影響因素研究。結果表明:壓力角、模數、螺旋角的變化會改變齒面曲率半徑大小,進而影響齒面斷裂失效安全系數。曲率半徑越大,齒面斷裂風險越小。材料硬度梯度也是齒面斷裂失效的影響因素之一,印度梯度曲線降低速率快,導致局部材料強度降低,造成齒面斷裂安全風險升高。