臥式薄層干化機內壁磨損失效形式及機理研究

黃飛達 汪 敏 范洪遠

(1、四川大學機械工程學院,四川 成都 610011 2、成都市排水有限責任公司,四川 成都 610041)

1 概述

污泥是污水處理過程中的副產物,富含大量有機質,而干化機可將污泥干化后再焚燒,是現階段污泥無害化處置的一種有效手段[1],我國在近十幾年相繼建成污泥處置廠數十座[2]。單臺臥式薄層干化機設計使用年限為30 年。由于該型干化機在工作時其定子內壁(以下簡稱內壁)與污泥直接接觸且無法更換,因此干化機壽命的長短直接取決于內壁磨損程度。本文基于成都某公司于2013 年投入使用的兩臺正在運營的進口某型臥式薄層干化機(以下簡稱干化機)的相關情況展開研究。

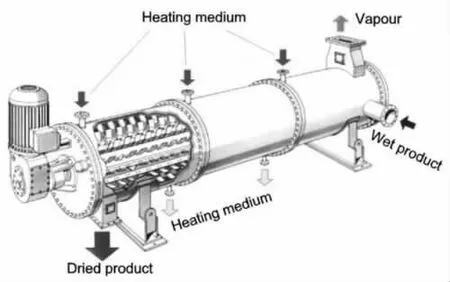

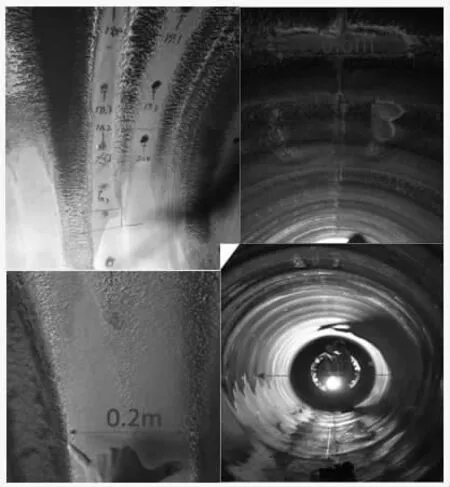

該型干化機主要由定子、轉子以及驅動裝置三部分組成[3]總體外觀見圖1。定子內壁內徑2m、長12m,外附加熱夾套以便熱交換。內壁出廠時最小厚度為27mm,約由22mm 厚的鍋爐鋼P265GH 和5mm 厚的耐磨層NAXTRA700 復合而成,其成分分別見表1、表2;轉子與電機主軸相連,運行轉速約為98r/min,表面設有652 枚按一定規律布置的葉片,葉片頂端距內壁7~10mm。工作時,濕污泥從定子下方進料口進入干化機內腔,被轉動的葉片均勻的涂抹在定子內壁,與夾套內的水蒸氣進行熱量交換[4]。在此過程中,污泥不斷失水逐漸脫離內壁,被葉片順序帶到出料口以備焚燒。

圖1 干化機總體外觀

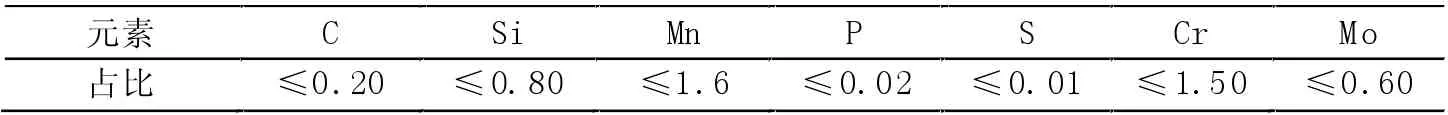

表1 P265GH 的化學成分

表2 化學成分

2 實驗方法

2.1 干化機內壁磨損測量

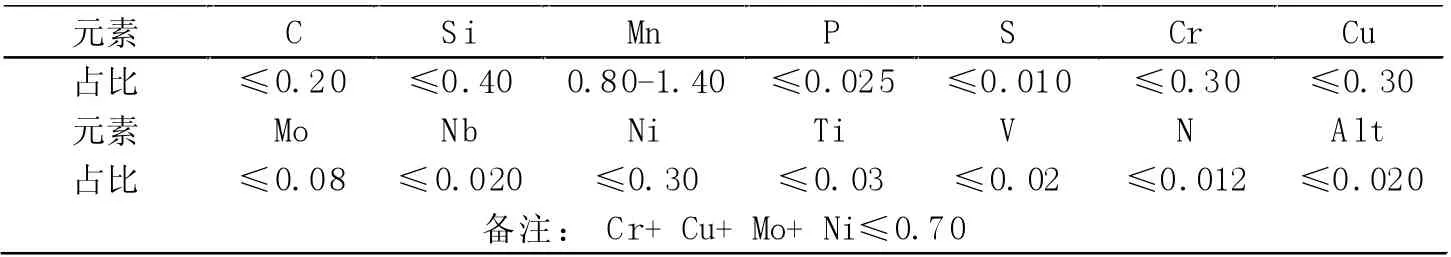

為了解干化機內壁磨損情況,停產時抽出轉子并清空污泥后采用超聲波測厚的方式對干化機內壁(定子)進行取樣測量。采用打點取樣法取樣,所選樣點均位于定子內壁周向0°、90°、180°、270°方向上沿軸向延伸的4 條直線上,每隔約0.5m 選取一個樣點進行厚度測量和數據記錄。將干化機內壁抽象成一個圓柱形筒體,取點示意圖如圖2 所示,取樣現場如圖3 所示。

圖2 干化機取樣點的選取示意圖

圖3 干化機內部取樣現場圖片

2.2 干化機內壁腐蝕試驗

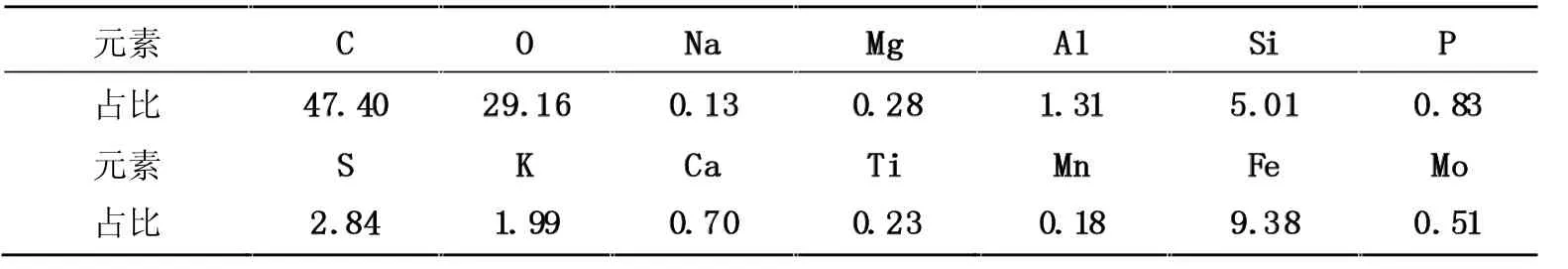

干化機因加熱夾套內充有熱蒸汽,故屬于壓力容器,無法對干化機內壁進行切割取樣。因此分別采集干化機出料口污泥、干化機內壁表面刀片刮收集的黑色粉末用于EDS 和XRD 分析試驗以便研究干化機內壁腐蝕情況。污泥樣品于2022 年2 月取自處于維修期間的干化機出料管道,黑色粉末樣品于2020 年11 月取自干化機內壁中間偏上位置。表5 為EDS 的試驗結果,圖7 為X 射線衍射圖譜。

3 實驗結果及分析

3.1 測量結果

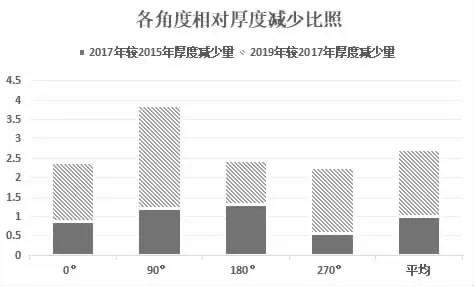

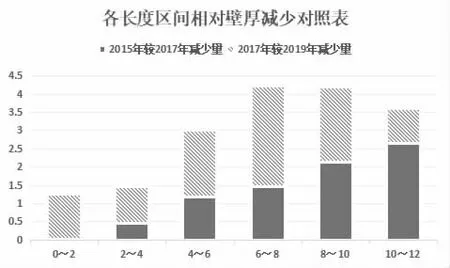

圖4 是由2015、2017、2019 年三次在0°、90°、180°、270°四個方向測量的干化機內壁相對厚度取平均值制得(單位:mm)。圖5 是由2015、2017、2019 年三次測量數據按每2m 為一個區間,對區間內數據平均后制得(單位:mm)。2019 年已在專家指導下對干化機部分區域進行修復,故無近兩年厚度測量數據。

3.2 試驗結果

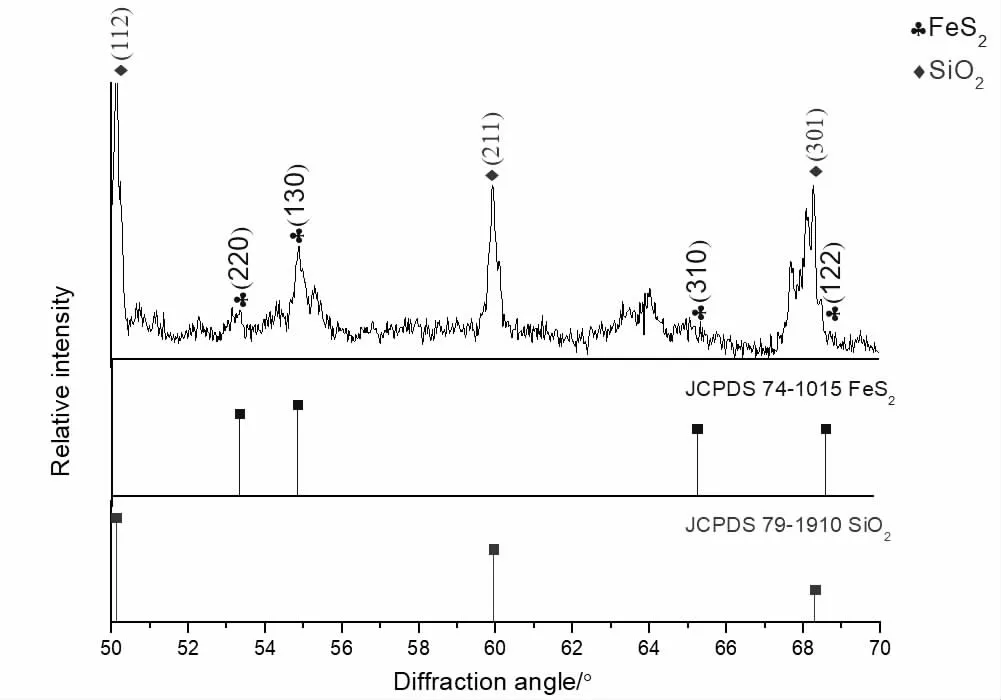

出料口的污泥EDS 和XRD 試驗結果分別見表3、圖6。圖6 干化機內壁刮取物中FeS2的四個較強衍射峰(非最強峰)與標準卡片(JCPDS No.74-1015)所示峰基本重合的四個峰,衍射峰從小到大所對應的晶面依次均為(220)、(130)、(310)、(122)。圖7 中其他較強峰經與SiO2(JCPDS No.79-1910)比照后確定均為SiO2的衍射峰。

圖6 干化機內壁刮取物X 射線衍射圖譜

表3 干化機內壁表面刮取物主要成分

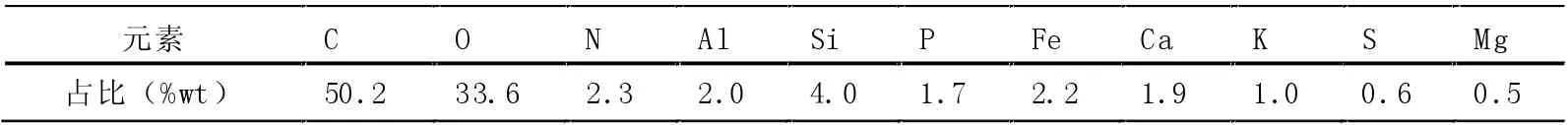

干化機內壁刮取粉末EDS 和XRD 分析試驗分別見表4、圖7。其中C33H17N3O7為含有3 個硝基的苯并[K]熒蒽與9-芴酮的化合物,其最高峰與衍射圖譜的最高峰幾乎完全對照,三個峰與標準卡片(JCPDS No.15-1118)所示峰基本重合。樣品中其他有機還包括大量有機物及純碳,無機物峰值最為明顯、對照最好的是CaO、SiO2二者按任意配比形成的的Si、Ca 水化物,其存在條件為180℃以下(干化機加熱蒸汽溫度約135℃),常溫為凝膠態,常見于水泥。

圖7 干化機出料口污泥X 射線衍射圖譜

表4 測得干污泥的主要組成成分

4 干化機內壁測量分析

干化機內壁腐蝕磨損影響因素主要有位置、時間、溫度、磨料及腐蝕介質。通過上述圖標,結合影響因素對干化機內壁的磨損會有以下三點發現及分析:

4.1 隨使用時間延長磨損加速

圖4 可以直觀地看出,干化機內壁在2017-2019 年間所有樣點的厚度平均減少量(1.75mm)明顯大于2015-2017 年的損耗厚度(0.99mm),說明干化機內壁的磨損速度在加快。產生此種現象的原因主要為干化機內壁表面的耐磨層(NAXTRA700)厚度約為5mm 的高碳鋼,當某位置實測厚度小于22mm 則意味著高碳鋼被磨損耗盡(如圖3),而其內部硬度和耐磨性較差的鍋爐鋼(P265GH,為中碳鋼)就會暴露。在磨料不變的情況下,硬度降低將導致干化機內壁局部耐磨性變差,磨損速度加快。

圖4 各角度相對厚度減少比照

4.2 沿定子長度(污泥運動)方向的磨損

圖5 按軸向對比可以看出,干化機內壁從進料口至出料口方向,總體磨損量總體不斷增加,造成此現象的原因是:水有一定的流動性和潤滑性,污泥在進料口時含水率較高且溫度較低,隨著葉片對污泥的不斷推進和定子夾套對污泥的不斷加熱,污泥的水分不斷散失,部分類似紡錘狀的污泥表面水分散失速度較快,表面硬度增加,前進過程中會與干化機內壁的磨損不斷增強。干化機出口端污泥平均含水率在65%~70%左右,但由于污泥與干化機內壁是通過熱交換的方式進行烘干,使得污泥表面的含水率會低于其內部的含水率,局部外表含水率會低于60%。當含水率降至60%時,污泥內部雖然是稀泥,但表面容易結塊,使得污泥表面較為堅硬[5]。由于干化機葉片在運行中可能會產生一定的松動且干化機內壁厚度并非全部一致,所以當個別污泥塊體積較大或個別位置葉片與干化機內壁邊距較小時,污泥所受葉片的壓應力增加,使污泥在移動的過程中與干化機內壁的摩擦應力會顯著增加,并在污泥的堅硬外殼被壓碎后還會發生粘壁和板結現象[5],使干化機內壁的磨損加劇。同時,由于加熱作用,干化機進口端到出口端的溫度由20℃逐漸上升至105℃,溫度的上升促進了磨損的加劇。

圖5 各長度區間相對厚度減少比照

4.3 沿定子周向磨損

圖4 按周向位置對比可以看出,干化機內壁在180°方向(底部)磨損量最小。在干化機正常運轉過程中,污泥由于受到重力的作用,主要占據干化機底部分位置。干化機底部主要受到污泥的腐蝕和磨損。由于底部污泥含水量大,污泥中的磨粒對內壁的磨損減小,磨損更多表現為含泥水流對內壁的沖蝕。且由于水封作用,底部內壁基本不受腐蝕性氣體作用,最終導致干化機內壁在180°方向上磨損量最小。未被污泥覆蓋的上半部分則主要受到水汽和污泥在加熱過程中產生的氣體和氣流的作用。因為干化機屬于壓力容器,所以在運行期間,其內部的氣體成分暫未進行檢測。干化機轉子每轉動一周,理論上對干化機同一周向上的內壁產生的磨料磨損相同。存在干化機未被污泥覆蓋的上半部分磨損程度較下半部分更大的現象,則說明干化機運行時其內部的氣體造成腐蝕磨損和氣流沖刷作用對定子內壁的損傷更大。

4.4 干化機腐蝕磨損機理

在污泥接收倉(干化機進料來源的儲存緩沖倉)所在的非完全密閉空間內,H2S 的監測儀表顯示濃度為約為0-0.25mg/m3,其他相關文獻也提及干化機在對污泥干化的過程中會產生H2S[6]。腐蝕性氣體的存在為FeS2的產生提供了腐蝕劑(3.2中敘述已確定該物質的存在)。FeS2是一種疏松多孔的物質,它的存在有利于水和腐蝕性物質在干化機內壁的貯藏和接觸,從而加速污泥對干化機內壁的腐蝕速度。腐蝕與磨損的耦合加劇磨損,磨損產生新鮮表面加速腐蝕,這種機理多發生在有腐蝕性介質的工況條件下。根據干化機的實際工況,腐蝕磨損并不是單一存在的,還伴隨污泥相對運動產生的切削磨損,被切削下來的材料,與車床、刨床的切屑十分相似,只是體積較小。綜上所述,在干化機運行過程中,其內壁的主要磨損形式是腐蝕與磨損交織,對干化機內壁起到了雙重破壞。

5 結論

5.1 干化機內壁磨損主要為污泥的腐蝕和磨損的耦合作用。

5.2 干化機內壁的磨損具有從進料端至出料端磨損逐漸增強、內壁底部以外部分比底部磨損更嚴重以及耐磨層耗盡后磨損速度會加快的特點。