硅粉料倉粉塵爆炸危險性分析及防爆設計研究

唐清輝,張家云,尚明達,馮 凱, 李 沖

(1.江蘇釜鼎能源科技有限公司,江蘇 南京 210009; 2.陜西有色天宏瑞科硅材料有限責任公司,陜西 榆林 719200; 3.上海大學 機電工程與自動化學院,上海 200444; 4.南京曉莊學院 電子工程學院,江蘇 南京 211171)

粉塵爆炸是可燃性粉塵在受限空間內懸浮于助燃氣體(空氣)中達到一定濃度時,在點火源作用下急劇燃燒,引起溫度、壓力急劇躍升,從而發生的爆炸的化學反應過程[1]。粉塵爆炸易產生二次爆炸,具有很強的破壞力。

粉塵爆炸涉及的范圍包括石油、化工、冶金、機械、紡織、煤炭開采、木材及糧食加工等眾多行業。隨著工業化的發展,粉塵爆炸事故越來越多,歷史上第一次有記載的粉塵爆炸事故為1785年意大利都靈一家面粉倉庫發生的粉塵爆炸[2]。據日本福山郁生統計,從1952—1979年,日本共發生209起粉塵爆炸事故,死傷總數達546人,美國在1970—1980年有記載的工業粉塵爆炸事故有近100起,25人在事故中喪生,平均每年因此而引起的直接經濟損失為2 000萬美元[3]。近年來,我國發生了多起粉塵爆炸事故,造成了重大財產損失和人員傷亡:2010年2月24日,某公司淀粉四車間發生粉塵爆炸、廠房倒塌,事故共造成19死亡,49人受傷;2012年8月5日,某加工廠發生一起重大金屬粉塵爆炸事故,共造成13人死亡,15人受傷;2014年8月2日,某公司發生一起特別重大粉塵爆炸事故,共造成75人死亡,185人受傷[4]。

硅粉作為可燃性粉塵,爆炸危險性級別高,硅粉的加工、輸送、儲存等過程均存在可能發生粉塵爆炸的危險[5-6]。隨著國內有機硅和多晶硅產業的蓬勃發展,硅粉需求量逐漸增多,硅粉爆炸事故屢有發生:2009年8月9日,浙江開化元通硅業有限公司新制粉車間發生硅粉粉塵爆炸,事故造成2名當班員工燒傷,其中一人燒傷面積達81%[7];2010年8月8日,山東省淄博市張店區良鄉工業園內的齊順硅粉有限公司在研磨硅粉過程中發生爆炸,造成7人受傷[8]。

研究粉塵爆炸的條件、機理和特點,并采取相應的措施預防粉塵爆炸,是保證相關工業生產安全的重要內容。本文對某多晶硅生產裝置配套硅粉料倉在生產運行過程中的粉塵爆炸危險性進行分析,探討了硅粉料倉粉塵爆炸的預防措施,并對其進行了相應的粉塵防爆設計,對類似爆炸性粉體存儲料倉的粉塵防爆安全設計及運行管理具有一定的參考價值。

1 硅粉料倉結構及幾何尺寸

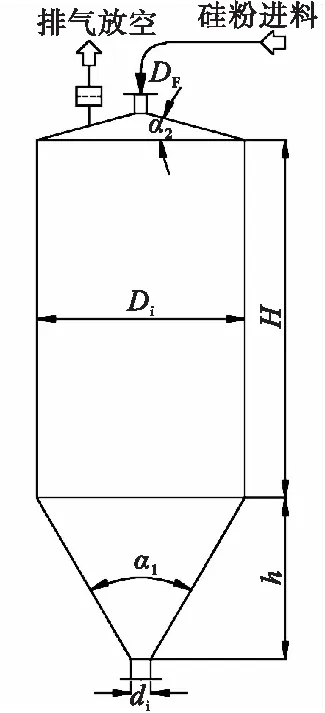

某多晶硅生產裝置共配套設計2臺全容積為720 m3的硅粉儲存料倉,設計壓力(表壓)為0.015/-0.000 5 MPa(G)。料倉室外露天布置,安裝地點為陜西榆林。采用氣力輸送管道頂部中心垂直進料方式,采用錐體底部重力落料方式出料。硅粉料倉結構為帶錐體的圓筒形容器,倉頂配布袋除塵器及放空導管,硅粉料倉結構簡圖如圖1所示,具體結構尺寸見表1。

圖1 硅粉料倉結構簡圖

表1 料倉結構尺寸

圖1及表1中:Di為筒體內徑,mm;H為筒體高度,mm;h為錐體高度,mm;α1為底部錐形封頭的排放錐角,(°);α2為頂部封頭的倉頂角,(°);di為卸料接管內徑,mm;DF為進料管內徑,mm;V為全容積,m3。

2 硅粉料倉粉塵爆炸危險性分析

2.1 工業硅粉物料特性

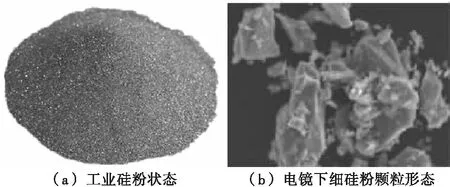

工業硅粉又稱金屬硅粉,屬易燃物料,火災危險性屬于乙級[9]。工業硅粉由金屬硅塊經破碎、篩分等生產工藝加工而成,粉末狀態呈銀灰色,具有一定金屬光澤,如圖2(a)所示。硅粉顆粒形狀不規則,采用掃描電鏡放大觀察細硅粉的形狀呈多棱角片狀,表面附著較多微硅粉,如圖2(b)所示[10]。

圖2 工業硅粉

某多晶硅生產裝置使用的工業硅粉中微粒徑為260~300 μm,在實際生產中,小于53 μm的細硅粉含量為5%~10%。工業硅粉的爆炸特性參數見表2。

表2 工業硅粉爆炸特性

2.2 硅粉料倉粉塵爆炸危險性分析

可燃性粉塵爆炸的條件包括五個方面的要素:

(1)粉塵具有可燃性;

(2)有助燃物存在,一定的氧含量是粉塵得以燃燒的基礎;

(3)粉塵懸浮在空氣或助燃氣體中,呈粉塵云狀態,并且達到粉塵爆炸的濃度極限;

(4)有點火源,且點火源的能量和強度達到一定的數值;

(5)粉塵云處于相對密閉的空間,使壓力和溫度能夠急劇升高。

工業硅粉的可燃屬性以及硅粉料倉結構分別滿足了上述粉塵爆炸五要素中的第(1)個和第(5)個條件,且這兩個條件在生產中難以消除。

以下將分別從粉塵云、助燃物和點火源三個方面,對硅粉料倉在生產運行過程中發生粉塵爆炸的危險性條件進行分析。

2.2.1 粉塵云方面

實際使用的工業硅粉中不可避免會存在小粒徑微細硅粉;硅粉在管道氣力輸送過程中,物料與物料之間以及物料與輸送管道壁面之間不斷受到沖擊與摩擦作用,特別是在管道彎頭處的沖擊作用較顯著,這些作用構成了對硅粉顆粒的壓力和剪切力,使部分較大粒徑的粗硅粉破碎成更小粒徑的細硅粉[11],當硅粉通過氣力輸送方式以氣固兩相流狀態進入料倉時,較重的粗硅粉直接落入料倉,部分微細硅粉則隨氣流以粉塵云狀態向布袋除塵器進口聚集,而對于一些粒徑處于20 μm左右的細硅粉,很容易在空氣中形成溶膠并長期懸浮于空氣中。

硅粉料倉頂部設計布袋除塵器對料倉排氣進行粉塵過濾,布袋除塵器進行脈沖反吹清灰時,黏附在濾袋外表面的微細硅粉再次飛揚懸浮形成粉塵云[12]。當布袋除塵器濾袋發生破損時,則大量細硅粉會泄漏排出,在布袋除塵器凈氣室、放空導管及放空口局部范圍形成粉塵云,泄漏出的粉塵沉降后,在料倉頂部堆積形成粉塵層。

因此,將硅粉料倉內部粉塵環境危險區域等級劃分為20區,硅粉料倉頂部的粉塵環境危險區域等級劃分為21區。

2.2.2 助燃物方面

正常運行過程中,硅粉料倉工作壓力為微正壓,且通入了氮氣進行惰化氣封保護。當硅粉料倉連續大批量卸料,或因外界環境溫度變化而引起料倉內氣體收縮時,如果氮封裝置的氮氣供應被切斷或氮氣供氣量不足,則外界空氣將被吸入料倉中,從而使倉內的含氧濃度提高。

對于硅粉料倉頂部及除塵器放空管水平段沉積的微細硅粉層,則是直接暴露在空氣環境中,如果在這些部位進行氣焰切割或焊接操作,極易發生粉塵爆炸危險。

2.2.3 點火源方面

根據綠色網格組織的研究成果,PUE和DCiE是數據中心的兩個最重要的能效指標:PUE體現數據中心能源效率的總體情況;DCiE則體現數據中心有效能耗的比率。兩者的具體定義為:

如果硅粉塵在一定濃度范圍內與空氣中的氧混合形成了爆炸性粉塵云,則只要遇到有足夠能量的點火源,就會發生爆炸。經統計分析,引起粉塵爆炸的常見點火源有沖擊或摩擦、靜電火花、熔接或熔斷火花、自燃火花、明火、金屬過熱或電氣火花等。

在開車運行狀態下,如果對硅粉料倉進行火焰切割、電焊等動火作業,或違規使用非防爆電動工具,或現場人員違規抽煙等,都可能產生具有足夠能量的點火源。

如果設備及管道連接的防靜電跨接或接地措施不到位,硅粉與氣力輸送管道摩擦、粉塵與倉體及粉塵與濾袋摩擦等,都將產生靜電的不斷積累,累積的靜電電荷放電會產生靜電火花。另外,電氣設備故障,線路老化、短路也可能產生一定能量的電火花。

從以上分析可以看出,硅粉料倉在開車運行過程中具有發生粉塵爆炸的潛在風險。為保證安全生產,降低人員傷亡及財產損失風險,有必要采取一些相應的措施,對硅粉料倉進行必要的粉塵防爆設計,并加強針對粉塵爆炸危險性的安全教育和管理,減少客觀的粉塵爆炸條件,杜絕人為制造粉塵爆炸條件。

3 硅粉料倉防爆設計

粉塵爆炸的發生需要同時滿足五個方面的要素,只要采取一些有效的預防措施,消除粉塵爆炸五要素中的一個或多個要素,粉塵爆炸事故就可以避免發生。

硅粉料倉內部很難將粉塵云控制在爆炸極限濃度之外。從隔斷助燃物方面來考慮,惰化處理是抑制工業粉塵發生爆炸的重要措施,惰性氣體保護可以減少粉塵與氧氣的混合,因此,對硅粉料倉設計氮封系統是預防粉塵爆炸的有效措施[13]。為了能夠及時發現氮封系統是否運行正常,設計了氧含量在線監測系統,對硅粉料倉中的氧氣濃度進行實時在線監測[14]。

3.1 硅粉料倉氮封系統設計

硅粉料倉采用氮封系統對倉內物料進行惰性保護時,控制設備內實際氧含量保持比發生粉塵爆炸的氧含量下限再低20%的安全系數,氮封系統的耗氣量根據硅粉料倉的具體結構尺寸通過計算來確定。

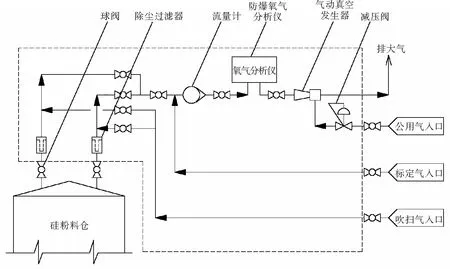

硅粉料倉氮封系統工藝流程如圖3所示,氮封壓力(表壓)設定為1.0 kPa(G)。當硅粉料倉內壓力低于氮封壓力設定值時,氮封閥打開,氮氣經氮封閥減壓后進入料倉,使料倉內壓力逐漸恢復到氮封設定壓力,當料倉內壓力達到氮封壓力設定值時,氮封閥關閉;超壓泄放壓力(表壓)設定為5.0 kPa(G),當硅粉料倉壓力高于泄放壓力設定值時,泄壓閥打開,排出料倉內氣體,使料倉內壓力降低至超壓泄放壓力設定值以下。

氮封閥應正立垂直安裝在水平管道上,介質流動方向應與閥體上的箭頭指向保持一致,取壓點必須在距離閥門出口至少6倍公稱通徑的閥后管道上,且盡量靠近硅粉料倉。

圖3 硅粉料倉氮封系統工藝流程圖

硅粉料倉氮封系統最大供氣量應大于或等于由于卸料所需的補充的氣量與由于外界氣溫變化而引起的倉內氣體收縮所需補充的氣量之和[15]。

硅粉料倉由于卸料所需補充的氣量與卸料口尺寸和卸料速度有關,卸料口尺寸越大,卸料速度越快,則需要補充的氣量就越多。卸料速度與物料特性、料倉結構、助流措施等因素有關,取值一般根據工程經驗選取或通過試驗研究來得到。硅粉料倉由于卸料所需補充的氣量按如下公式進行計算:

(1)

式中:Q1為因硅粉料倉卸料所需補充的氣量,m3/h(標準);P0為當地平均大氣壓(絕壓),kPa(A);P1為硅粉料倉內工作壓力(氮封設定壓力,表壓),kPa(G);t1為硅粉料倉內氣體工作溫度,℃,料倉外壁不保溫時,偏于安全考慮,建議取當地最冷月平均最低氣溫;di為硅粉料倉卸料口內徑,mm;v1為硅粉料倉卸料速度,m/s。對于圖1所示結構硅粉料倉,現場試驗測出的硅粉卸料平均速度為0.6 m/s。

對于圖1及表1所示結構尺寸的硅粉料倉,取安裝當地平均大氣壓(絕壓)為91.45 kPa(A),按當地最冷月平均最低氣溫取料倉內工作溫度為-16 ℃,則由于卸料所需補充的氣量為16.44 m3/h(標準)。

對于容積<3 180 m3的料倉,當環境氣溫變化而引起倉內氣體每小時溫度變化≤37.8 ℃時,每立方米容積因環境氣溫變化而引起氣體收縮,每小時補充0.178 m3(標準)氣封氣是偏安全的[16]。硅粉料倉由于環境氣溫變化而引起倉內氣體收縮所需補充的氣量按式(2)進行計算:

Q2=0.178×VQ2=0.178×V

(2)

式中:Q2為因環境氣溫變化而引起硅粉料倉內氣體收縮所需補充的氣量,m3/h(標準);V為硅粉料倉內氣相空間容積,m3,偏于安全考慮,建議取全容積進行計算。

對于圖1及表1所示結構尺寸的硅粉料倉,因環境氣溫變化所需補充的氣量為128.16 m3/h(標準)。

3.2 硅粉料倉氧含量監測系統設計

設計氧含量監測系統對氮封保護的硅粉料倉中氧氣濃度進行在線監測、記錄和超限報警提醒。硅粉料倉內氧氣濃度的高位報警設置值為7%。

硅粉料倉工作壓力為微正壓,故采用氣動真空發生器來抽取料倉內氣體進行檢測,設計兩處分開布置的抽氣點,樣氣抽取流量為300~500 mL/min。硅粉料倉內氣體含有較多的硅粉粉塵,抽取樣氣送至氧氣分析儀進行氧濃度分析前,需經過除塵過濾器凈化處理,將樣氣處理成符合氧氣分析儀要求的品質,除塵過濾精度為5 μm。抽取樣氣經氧氣分析儀檢測分析后與真空發生器公用氣一起排入大氣。設計吹掃氣回路,定期對除塵過濾器及管路進行反清洗吹掃,保證抽氣流量及品質正常,吹掃氣體采用氮氣。設計標定氣回路,供氧氣分析儀定期維護使用,用來對氧氣分析儀進行零點標定和量程標定,以修正偏差。

硅粉料倉氧氣含量監測系統工藝流程圖如圖4所示。硅粉料倉選用氧氣分析儀采用電化學傳感器,量程為0~10%VOL,分辨率為0.1%VOL。

圖4 硅粉料倉氧含量監測系統工藝流程圖

3.3 硅粉料倉泄爆設計

對于存在粉塵爆炸危險的工藝設備,應采用泄爆、抑爆、隔爆、抗爆中的一種或多種控爆方式,降低爆炸的破壞性,避免對工藝設備造成災難性破壞。對于單臺設備,泄爆是應用最廣泛的一種控爆方法。

考慮到料倉結構可能存在弱頂不弱的因素,對硅粉料倉設置了泄爆口。泄壓面積與保護設備的容積、結構尺寸、物料的爆炸特性參數有關[17]。硅粉粒徑大小、粉塵濃度、粒度分布對硅粉爆炸壓力都有顯著影響,在一定粒徑范圍內,硅粉爆炸壓力隨粉塵粒徑的減小而逐漸增大。因此,在計算硅粉料倉泄壓面積時,建議對擬使用的硅粉進行粉塵爆炸特性試驗,以便獲得更準確的硅粉塵爆炸特性參數[18]。在生產運行過程中,應對所使用硅粉的品質進行嚴格管控,使硅粉粒徑分布控制在設計指標范圍內,降低微細硅粉的含量,減小粉塵的比表面積,降低活性。

當容器、筒倉以氣力輸送方式中心軸向方式進料時,可采用較小的泄壓面積,對于高度L>10m的容器,泄壓面積按如下經驗公式進行計算[19]:

(3)

(4)

(5)

式中:L為圓筒形容器或料倉的最長線性尺寸,或有效火焰傳播距離,m;DE為角形容器或料倉的當量直徑,m;V為被保護料倉容積,m3,5≤V≤10 000;Pred,max為最大泄爆壓力(表壓),MPa(G),0.01 對于圖1及表1所示結構尺寸的硅粉料倉,將泄壓口設置在料倉頂部位置,按設計壓力取最大泄爆壓力(表壓)為0.015 MPa(G),按表2所示硅粉塵爆炸特性參數進行選型計算時,所需泄壓面積為10.44 m2。 (1)工業硅粉為易燃粉塵,硅粉料倉開車運行過程中具有發生粉塵爆炸的風險,有必要采取相應的措施,對硅粉料倉進行粉塵防爆設計,并對相關人員開展針對粉塵爆炸危險性的安全教育和管理。 (2)設計氮封系統是預防硅粉料倉粉塵爆炸的有效措施。氮封系統耗氣量與料倉結構、容積、卸料口徑、物料特性等因素有關,硅粉料倉氮封系統耗氣量應根據料倉的具體結構參數結合使用地氣候數據通過計算來確定。 (3)設計氮封系統的硅粉料倉,應配套設計氧含量在線檢測系統,對料倉中的氧氣濃度進行實時在線監測。硅粉料倉氧含量在線檢測系統抽取樣氣需進行除塵凈化處理,并定期用氮氣對除塵過濾器及管路進行反清洗吹掃,保證抽取樣氣的流量及品質。 (4)料倉所需泄壓面積與料倉的結構尺寸、容積、進料方式、物料的爆炸特性參數等因素有關,在計算硅粉料倉泄壓面積時,宜通過粉塵爆炸特性試驗來獲取更準確的硅粉塵爆炸特性參數。 (5)在硅粉料倉的開車運行過程中,應對所使用硅粉的品質進行嚴格管控,使硅粉粒徑、粒徑分布盡可能控制在設計要求的指標范圍內,降低易懸浮微細硅粉的含量。4 結 論