基于卡爾曼濾波器的切紙機控制系統設計

康家玉 王 震 李博濤 梁 力 王藤達

(陜西科技大學電氣與控制工程學院,陜西西安,710021)

現代高速切紙機是紙張加工的重要設備[1],其中橫向切紙機占據著主導地位。橫向切紙機主要是將造紙機卷取部的卷筒紙剪切加工成為平版紙張[2]。切紙精度是切紙機控制系統研究的核心問題。因此,設計一款高速、高效、高精度的切紙機非常有必要[3]。考慮到切刀位置控制要求,通常采用最大最小濾波法,即在一定時間內,對采集到的1組送紙輥轉速進行排序,去除最大值和最小值后,求其他數據的均值,并將其作為切紙輥轉速基準值的給定值。但最大最小濾波法還存在缺陷,即響應速度較慢,這種濾波方式對送紙輥速度的采集存在一定誤差,從而給控制的準確性帶來誤差。綜合以上的研究和問題,本課題提出了以STM32 單片機為核心的混合控制系統[4],采用M&T法測速和卡爾曼濾波的方法得到送紙輥的速度,以期達到控制要求。

1 切紙機的工藝流程

切紙機的工藝流程如圖1 所示。切紙機開始工作時,紙卷經過原紙輥,由弧形輥進入縱切裝置,縱切裝置將按照設定的寬度進行縱向切割。通過縱切裝置切割后,紙幅被切割成2 部分:一條隨1#送紙輥的牽引進入1#橫切刀,另一條隨2#送紙輥牽引進入2#橫切刀。2 個切紙輥按照設定值和送紙輥的運行狀態制定運行方案,驅動切紙機進行工作,實行高精度的切割。2 個切紙輥可以同時進行切紙動作,切割不同長度的紙張。2 個切紙輥將切割好的紙幅通過1#傳送帶和2#傳送帶被輸送到接紙臺,進行整理和包裝[4]。

圖1 切紙機的工藝流程Fig.1 Process flow of paper cutter

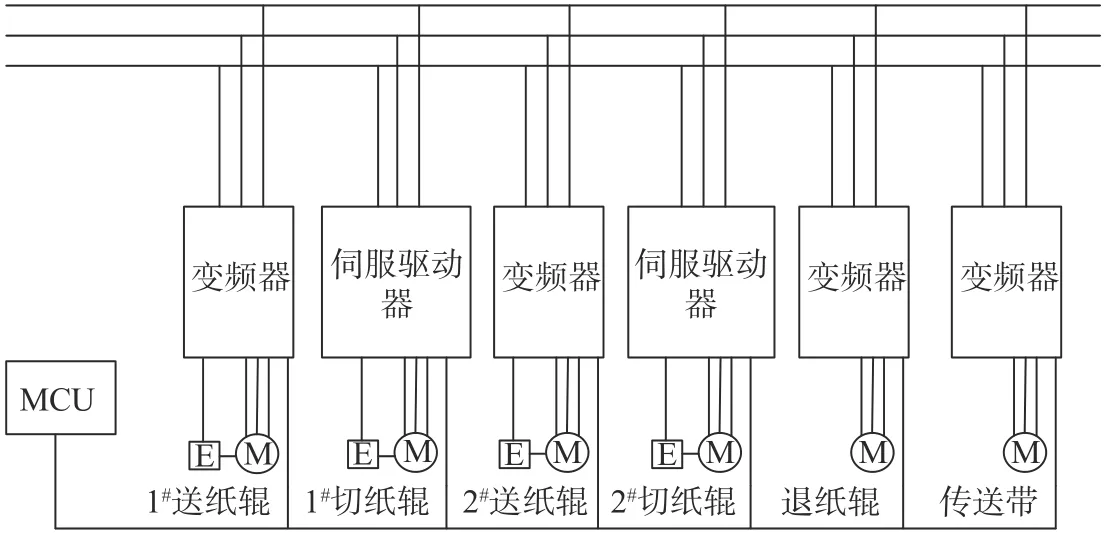

根據切紙機的切紙精度控制要求,本課題結合單片機控制模塊,將切紙機的整體控制模塊設計為圖2所示。在圖2 中,MCU 為單片機,英文全稱為Microcontroller Unit;M 為控制送紙輥、切紙輥、退紙輥和傳送帶的電機,英文全稱為Motor;E 為編碼器,英文全稱為Encoder。該方案中,使用STM32 單片機作為主控芯片,實現各部分的功能。

圖2 切紙機的整體控制模塊設計圖Fig.2 The overall control module design drawing of the paper cutter

2 基于Kalman的切紙機控制系統

卡爾曼濾波(Kalman filtering)是一種利用線性系統狀態方程,通過系統輸入輸出觀測數據,對系統狀態進行最優估計的算法。在任何含有不確定信息的動態系統中使用卡爾曼濾波,對系統下一步的走向做出有根據的預測,即使伴隨著各種干擾,卡爾曼濾波總是能指出真實發生的情況。在連續變化的系統中使用卡爾曼濾波是非常理想的,它具有占用內存小的優點(除了前一個狀態量外,不需要保留其他歷史數據),并且速度很快,很適合應用于實時問題和嵌入式系統。卡爾曼濾波可以對系統做出有根據的預測,即使目標系統具有嚴重的外部干擾,運用卡爾曼濾波也可以得到系統的真實數據。所以在切紙機的測速系統中運用卡爾曼濾波也是非常理想的,它具有響應速度快和內存小的特點,非常適用于切紙機的實時測速系統[5]。

卡爾曼濾波是以線性化系統的狀態方程為基礎前提的,主要是通過上一時刻系統的狀態求出系統當前的最優狀態,因此在測量送紙輥電機轉速和位置時,卡爾曼濾波可以有效地減小誤差,提高精度[6]。

卡爾曼濾波是通過假設目標當前的狀態只與前一個狀態相關來建立狀態轉移方程和觀測方程[7]。卡爾曼濾波的系統方程見式(1),觀測方程見式(2)。

式中,Wk為指切紙機測速系統的過程噪音;Vk為k時刻切紙機測速系統的測量噪音;Xk為通過卡爾曼濾波所被估計的狀態變量,實際表示送紙輥電機轉速輸出的最優估計值;Yk為切紙機測速系統在k時刻的測量值;Ak為切紙機測速系統在k時刻的狀態轉移矩陣;Hk為切紙機測速系統在k時刻的測量轉移矩陣,由于送紙輥是連續單獨變化的,沒有其他控制系統的干擾,所以在構建方程時取Ak=Hk=1;BkUk為k時刻的狀態參數矩陣,取BkUk=0。

根據所建立的切紙機測速系統的數學模型,通過卡爾曼濾波完成對切紙機測速系統的預測和更新,具體的計算過程如下。

利用構建的系統數學模型,通過k-1 時刻的狀態來預測k時刻的最優預測值,見式(3)。

式中,Xk-1為k-1 時刻的最優結果,若是系統剛開始運行則為給定的系統初值。

更新誤差的預測協方差矩陣見式(4)。

式中,Pk-1為k-1時刻的預測協方差矩陣。

得到k時刻的最優估計值見式(5)。

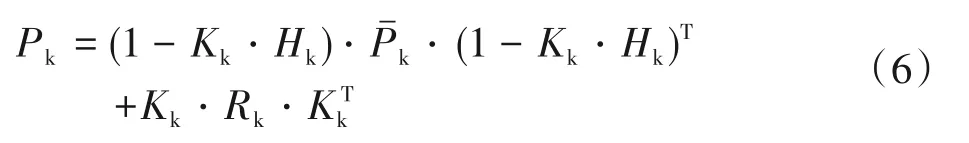

更新估計誤差協方差矩陣Pk見式(6)。

送紙輥測速系統通過上述過程不斷測量和更新,得到送紙輥電機的實時轉速和位置。

3 切紙機的控制方案

綜合生產實際與成本關系,采用變頻控制、伺服位置控制的混合控制方案。根據伺服控制的要求,只需要將紙張的運行速度作為切紙輥伺服控制的主軸速度,就能將伺服控制的作用充分發揮[8]。

3.1 送紙輥設計

送紙輥采用普通的變頻控制。送紙輥的速度有一定的波動,但是產生的誤差很小,只需要控制切紙輥就可以消除誤差,不影響切紙輥速度的跟隨。將編碼器直接與單片機系統連接,經硬件電路4倍頻后送到單片機采集[4]。

3.2 切紙輥設計

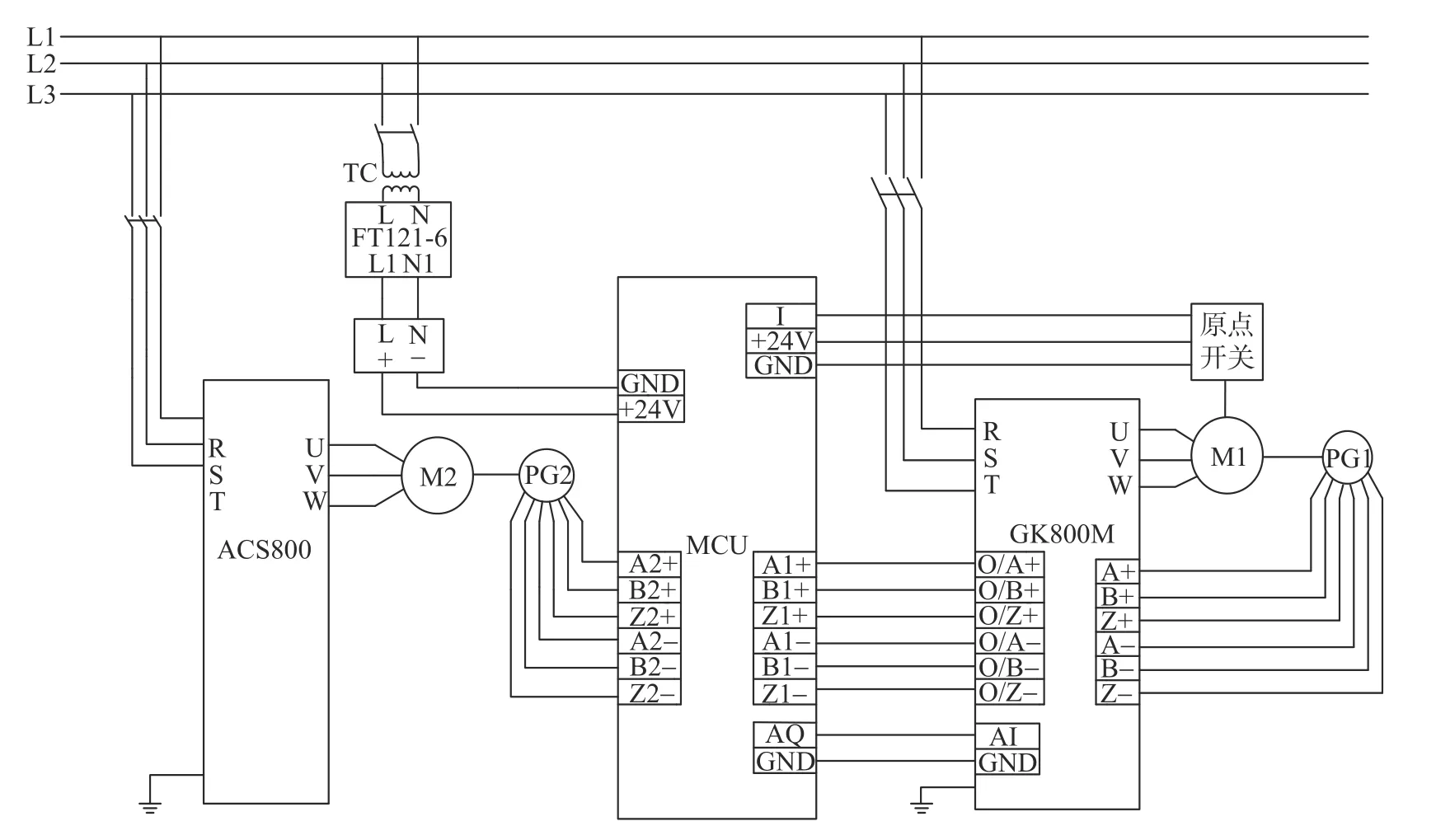

圖3 為送紙輥、切紙輥和單片機組成的控制連線圖。紙輥伺服驅動器的速度環、電流環及在單片機系統中搭建一個位置環,組成切紙輥的三閉環伺服控制系統。圖3 中,采用+24 V 的開關電源進行單片機供電,M1 為切紙輥電機,M2 為送紙輥電機,ACS800為控制送紙輥電機的變頻器,GK800M 為控制送紙輥電機的變頻器,PG1、PG2 分別為采集M1、M2 脈沖的編碼器。

圖3 整體控制連線圖Fig.3 Overall control connection diagram

切紙輥采用伺服控制。切紙輥的位置控制是控制系統的核心部分,本課題的三閉環伺服控制系統[9]中內環是電流環,主要控制伺服電機輸入電流的大小,設定的電流值通過與驅動電路所輸出的電流相比較來調節大小,使伺服電機的輸入電流盡量接近設定電流值;中間環是速度環,通過檢測伺服電機編碼器的速度反饋信號進行調節,速度環輸出為電流環的設定,速度環的控制包含電流環控制;最外環為位置環,通過檢測碼盤位置信息進行調節,位置環輸出為速度環的設定,在位置控制的同時進行速度和電流的控制[10-11]。PID三閉環控制模型圖如圖4所示。比例增益系數KP可加快控制器的響應速度;積分增益系數KI可減小系統殘余誤差,防止出現超調現象;微分增益系數KD通過誤差的速度調節[12-13]。

圖4 PID三閉環控制模型圖Fig.4 PID triple closed loop control model diagram

3.3 硬件設計

首先控制器對通過采集到的編碼器輸入脈沖進行計算處理,得到送紙輥的轉速和位置,并將其當做測量值,通過卡爾曼濾波算法得到送紙輥的實時速度和位置之后,經過計算得到切紙輥的脈沖信號,再通過控制器將其送到切紙輥的變頻器中,從而使切紙輥可以穩定精確地跟隨送紙輥的速度,從而保證了切紙機的精度。

為了盡可能提高切紙機的精度,選用STM32F10 3 系列單片機作為控制器,因為STM32F103 單片機不僅計算速度比PLC快且成本低。送紙輥和切紙輥的編碼器均采用歐姆龍的E6B2-CWZ1X 型差分編碼器來提高切紙機精度。

3.4 軟件設計

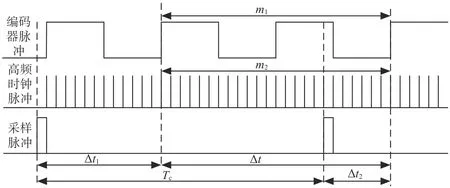

已知單片機的時鐘脈沖頻率為18 MHz,為了提高切紙機的精度,采用M/T法對送紙輥編碼器輸出的4 倍頻進行采集,其本質如圖5 所示[14]。通過采集時間Δt內編碼器的脈沖數m1和單片機內部的高頻時鐘脈沖數m2,根據式(8)計算這段時間內的轉速n。

圖5 M/T法測速原理圖Fig.5 M/T method speed measurement principle

式中,Tc為采樣周期;Δt1為采樣脈沖到第一編碼器脈沖上升沿的時間間隔;Δt2為采樣脈沖到最后一個編碼器脈沖上升沿的時間間隔;P為編碼器的分辨率。

采用M/T法測量送紙輥電機的轉速和位置均具有一定的誤差,這些誤差均是測量過程中的偶然誤差。而且切紙輥的測速系統顯示的實時轉速一般都包含系統噪聲,這些噪聲是隨機產生的,其本質是高斯白噪聲。所以本課題引入卡爾曼濾波算法,即可以有效減少送紙輥電機測速系統的噪聲,還可以提高切紙輥測速系統的精度。

切紙機的控制系統是STM32 單片機控制的,利用單片機可以實現各個系統的控制,切紙輥的測速系統流程如圖6所示。在切紙輥控制系統中,切紙輥能否跟隨送紙輥一起動作至關重要。當系統開始運行時,切紙機通過上位機得到送紙輥電機的轉速,單片機通過M/T法計算得到送紙輥的測量值,然后根據上一時刻的預測值結合卡爾曼濾波得到實時轉速和位置。

圖6 切紙輥控制流程圖Fig.6 Flow chart of paper cutting roller control

4 系統測試

4.1 參數設置

在開始驗證實驗方案之前,需要對參數進行設置。送紙輥變頻器和切紙輥變頻器的參數設置如表1所示。控制器選擇STM32F103 系列,編碼器均為歐姆龍E6B2-CWZ1X 型編碼器,切紙輥電機M1 的變頻器選擇GK800M,送紙輥電機M2 的變頻器選擇ACS800。

表1 送紙輥、切紙輥變頻器的參數設置Table 1 Parameter setting of paper feed roller and paper cutting roller inverter

4.2 實驗驗證

通過實驗驗證設計系統的可行性。由表1 可知,送紙輥的半徑為241 mm,則送紙輥的周長為1514 mm。送紙輥的分辨率為2048,通過硬件電路4 倍頻后為8192,即每個脈沖對應的紙張長度為0.1848 mm,需要達到的控制精度為±1 mm,即切紙輥每轉一圈單片機鎖存的脈沖數為±5 個之內。如果誤差脈沖超過了±5個,說明切紙精度達不到要求。

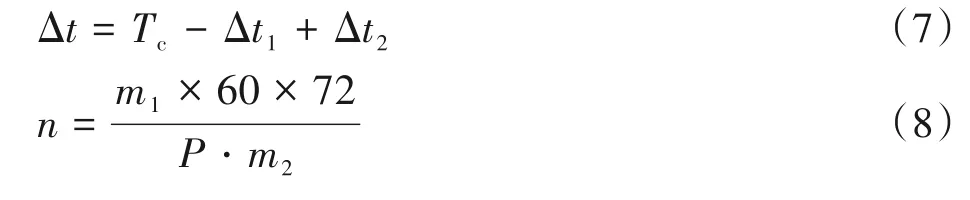

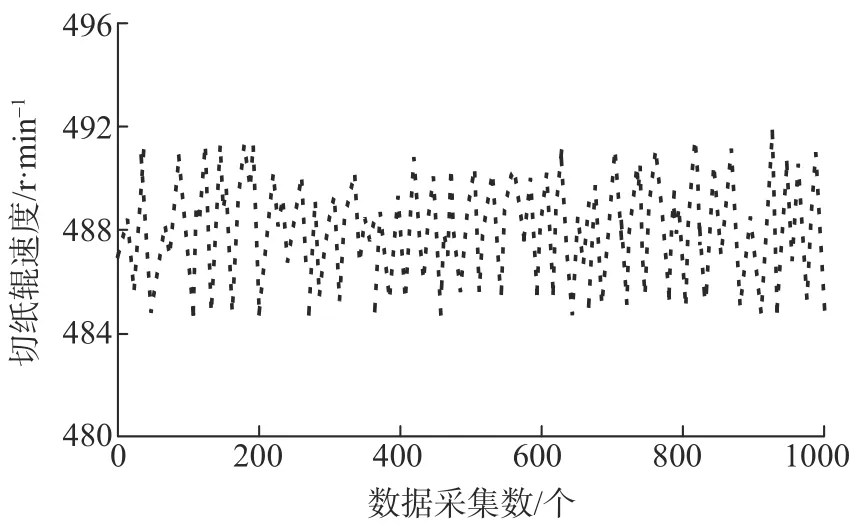

經過實驗調試,將送紙輥轉速控制在508 r/min時,采用M&T 法測速和卡爾曼濾波,收集送紙輥和切紙輥的轉速值,繪制的波形圖如圖7 和圖8 所示。從圖7可以看出,采集的送紙輥速度在不斷變化的過程中存在一定的誤差,但是誤差很小,可以忽略不計。從圖8 得到,切紙輥的轉速可以準確地追隨送紙輥的轉速,最后維持在488 r/min。通過誤差分析,當切紙長度為1092 mm 時,計算得到每個脈沖對應的長度為0.1848 mm。按照理論分析,切紙長度為1092 mm 時,對應的脈沖總數為5909。通過實驗驗證,切紙輥每轉一圈單片機鎖存的脈沖數為±5 個之內,說明控制精度在±1 mm之內,滿足設計要求。

圖7 送紙輥轉速波形圖Fig.7 Waveform diagram of feed roller speed

圖8 切紙輥轉速波形圖Fig.8 Waveform diagram of cutting roller speed

5 結語

本課題采用變頻控制與伺服控制相結合的混合電氣傳動系統,以單片機為核心的控制器。利用M&T法測速和卡爾曼濾波結合的方法獲得實時的送紙輥速度,設計硬件系統和軟件控制方案。通過實驗驗證,結果表明,實現了送紙輥和切紙輥主從式速度同步控制,切紙精度在±1 mm之內,滿足設計要求。