強富水砂礫地層盾尾刷更換施工技術

崔向寒

(中鐵十六局集團地鐵工程有限公司,北京 101116)

盾構法作為比較成熟的隧道施工工法,其應用十分廣泛,但由于地下工程的水文條件不確定性大,地質環境具有復雜性,以及施工作業的差異性等因素,盾尾滲漏問題在施工過程中時有發生,而盾尾刷的損壞失效往往是導致盾尾滲漏甚至引發工程事故的最直接原因。因此,分析研究其損壞失效原因及洞內更換處理措施對實際工程具有十分重要的意義。常潤安等[1]介紹了一種注入高粘度膨潤土及聚氨酯的更換施工方法;陳璐等[2]通過有限元軟件建模,提出了采用環形凍結加固止水更換盾尾刷的施工方法;姚夢威等[3]提出了高水壓下液氮凍結止水盾尾刷更換技術;陳馳等[4]多角度研究了盾尾滲漏原因以及預防滲漏的技術與措施;李家洋等[5]結合實際案例,通過增加徑向預留注漿孔,優化注漿工藝,達到了預期的更換效果;施瑾偉等[6]進一步對南京緯三路過江通道注漿止水技術進行改進并得到了成功應用。本文介紹某盾構區間在無地面加固措施的情況下洞內成功更換盾尾刷施工技術。

1 工程概述

1.1 工程概況

成吉思汗公園站—一家村站盾構區間隧道起止里程為DK21+879.752—DK22+885.589,全長1 005.837 m;以29.5‰的坡度下坡,再以28.759‰、2‰的坡度上坡到達區間線路設計終點一家村站。左線起止里程為DK21+879.752—DK22+885.589,其中包括長鏈0.14 m,全長1 005.977 m;以29.5‰的坡度下坡,再以28.752‰、2‰的坡度上坡到達區間線路設計終點一家村站。區間最小半徑1 200 m。盾構隧道內徑為5 500 mm,管片厚度為350 mm、寬度為1 500 mm。

1.2 工程地質

區間結構頂部覆土厚度約9.2~24.8 m,沿線地層自上而下依次為第四系全新統人工填土層雜填土和素填土,第四系全新統~上更新統沖洪積層黏土、粉質黏土、粉土、粉砂、細砂、中砂、粗砂、礫砂、圓礫、卵石,第四系中更新統湖積層黏土、粉質黏土、粉土、粉砂、中砂、礫砂、圓礫。

以區間左線為例,盾構更換盾尾刷位于DK22+745.337,平面位置為直線,縱斷面位置為28.752‰上坡,區間掘進范圍地層上半部為1-2素填土、3-5細砂,下半部為3-3粉土。隧頂覆土約13.1 m,盾構停機位置地面為成吉思汗東街,周邊建筑物主要為居民樓,最近距離33.8 m。

1.3 水文地質

成吉思汗公園站—一家村站區間場地地下水屬潛水類型,鉆孔內量測的穩定水位埋深5.9~8.5 m,水位年變幅1.5~3.0 m。本場地各含水層多為強透水層,下部的隔水層多不連續且不完整,地下水相互滲透。

2 盾尾刷損壞的主要原因

2.1 施工參數分析

2.1.1 盾尾間隙分布不均勻

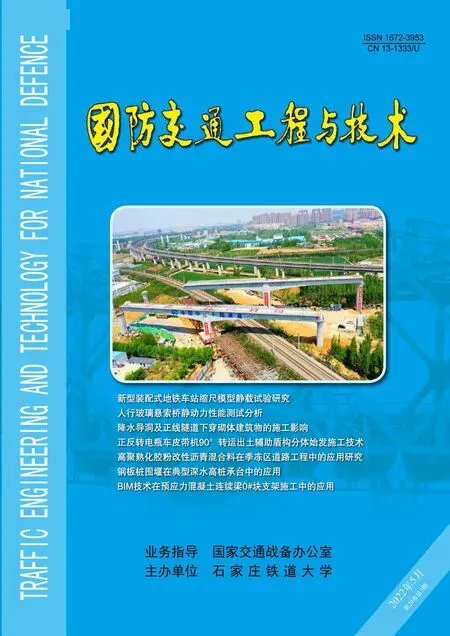

盾尾間隙由盾尾刷和盾尾油脂填充,盾尾間隙過小,推進過程中盾尾刷會與管片發生干擾,加速盾尾刷磨損,減短壽命。該區間盾構機盾尾間隙為45 mm,對561環至581環盾尾間隙測量統計如圖1所示,實測6點鐘方向盾尾間隙均大大小于正常盾尾間隙,而相應的12點鐘方向盾尾間隙大于正常盾尾間隙;3點和9點鐘方向在正常盾尾間隙附近波動變化。

圖1 盾尾間隙對比

2.1.2 盾尾油脂注入量小

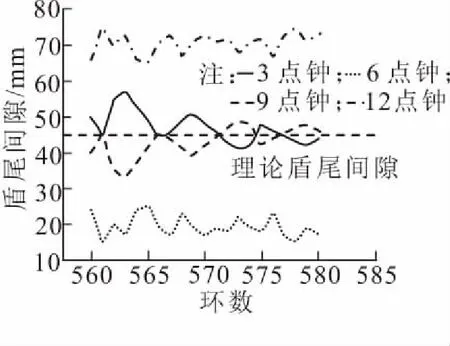

經統計,正常盾構掘進1環,桶內盾尾油脂下降13 cm。通過對561環至581環油脂注入情況對比來看(如圖2所示),盾尾油脂注入量未達到要求。

圖2 盾尾油脂注入情況

2.1.3 同步注漿壓力大

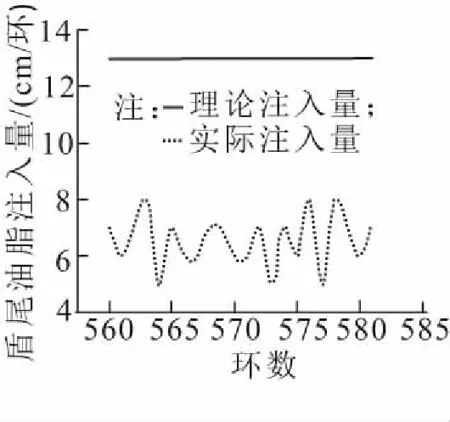

由于盾尾刷的特殊構造以及盾尾刷-盾尾注漿孔之間的相對位置,注漿量和注漿壓力的控制格外重要。如圖3所示,同步注漿壓力過大,造成盾尾漏漿和盾尾刷損壞。

圖3 同步注漿壓力與盾尾工作壓力對比

2.2 施工技術分析

(1)由于盾構機掘進姿態控制問題,導致一部分位置盾尾間隙較小,拼裝的管片出現錯臺現象;相應的另一部分位置盾尾間隙較大,從而使盾尾刷不能完全緊密貼合管片。當注漿壓力大于密封設計壓力時,注入的漿液就從錯臺的地方竄入油脂密封腔,致使盾尾間隙漏漿,盾尾油脂密封腔和密封刷被漿液固結(如圖4所示),最終導致盾尾刷失效。

圖4 盾尾油脂密封腔和密封刷被漿液固結

(2)盾構機掘進過程中,對管片安裝點位控制不準,導致盾尾間隙較小,盾尾刷被管片擠壓失去彈性導致失效。

(3)掘進時盾尾油脂注入量少,注脂壓力低,不能滿足注漿壓力時導致油脂腔和盾尾刷失效。

(4)盾尾刷焊接質量問題,盾構機始發前必須保證盾尾刷焊接質量(同時選擇重型盾尾刷)。盾尾刷焊接好后,手涂油脂沒能分層均勻涂入盾尾刷內或者涂抹量不足(同步注漿前盾尾密封腔內油脂不足),導致盾尾刷鋼絲內間隙形成通道也會出現漏漿現象。

(5)注漿壓力過高,擊穿盾尾刷。注漿交底時應明確注漿壓力和盾尾密封最大同步注漿耐壓值。一般注漿壓力根據地層埋深及水壓控制在2.0~3.0 bar之間,最大不能超過5 bar。

3 盾尾刷更換施工技術

3.1 施工準備

根據勘察資料、盾構機實際掘進參數及渣樣綜合分析區間地層,選擇區間地質相對穩定地段檢查第一道盾尾刷磨損情況。合理安排作業時間及有經驗的技術人員,做好施工安全技術交底工作及應急準備物資。

3.2 盾尾密封失效部位檢查

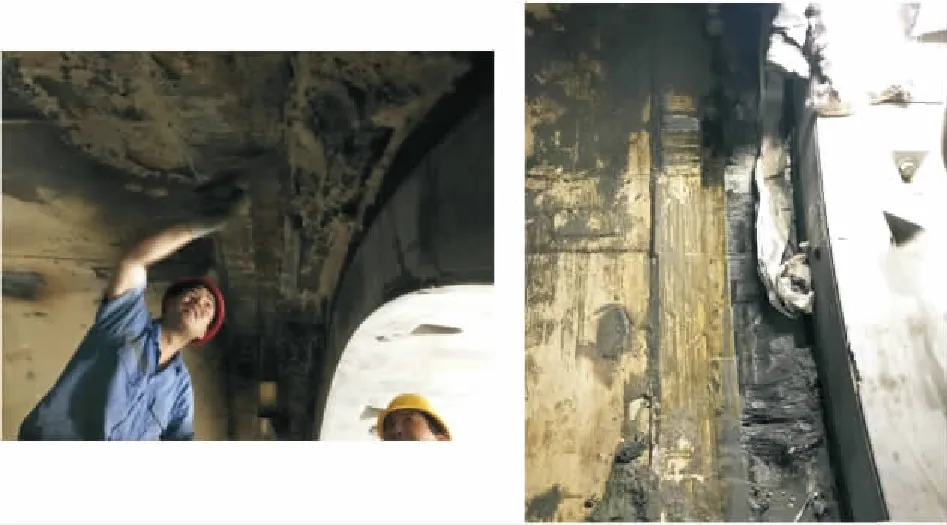

檢查盾尾涌水的位置和涌水量的大小來確定密封刷的損壞部位和損壞情況。一般情況下,盾尾頂部及橫向左、右兩側最容易磨損。現場工況見圖5和圖6。

圖5 盾尾刷損壞部位檢查 圖6 盾尾刷損壞情況

3.3 更換前姿態調整及停機加固

3.3.1 盾構機姿態調整

在準備更換盾尾鋼絲刷前,保證盾構機與管片有一個較好的姿態,保證盾尾與管片四周的間隙(4.5 cm左右)均勻。盾尾刷更換前4~5環左右盾構調整姿態,管片糾偏間隙均勻。盾構機停機前調整渣土改良膨潤土濃度,且停機前確保土倉內渣土存量與土倉壓力,壓力適當大于掌子面水土壓力;減少停機期間水土流動。

3.3.2 停機加固施工

由于盾構機在砂礫層內,盾尾密封處于薄弱階段。為了防止露出尾刷后,地下水從盾尾直接進入隧道,影響作業,所以要進行管片背后注漿。即在停止推進前5~6環中調整同步注漿漿液量,漿液量為正常掘進時的180%~200%,從每塊管片的注漿孔內進行二次注漿;停止推進后對盾尾后10環范圍再次進行二次注漿,注漿配比水∶水泥=1∶1.2。待水泥漿注入6 h后,再注入發泡聚氨酯,注入壓力為0.5 MPa,保證其理想狀態下的整環密封,形成第一道擋水環箍,可采取跳環注漿,穿插進行。為防止盾構機涌水的風險,在停止掘進前在盾尾后的一環管片壓油溶性聚氨酯,形成第二道擋水環箍。油溶性聚氨酯材料性能:密度1.1 g/cm3;黏度,250~350;與水混合比,40∶1;硬化泡沫密度,0.08~0.12 g/cm3;膨脹率,10~20倍;與80%水混合時間,20~40 s;與80%水混合硬化時間,20 min;PH值,5.0~5.5。

3.3.3 防倒退措施

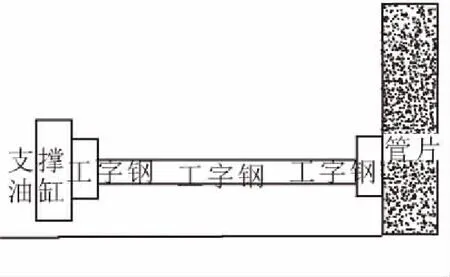

采用均衡分區進行拆除管片時,防止盾構機后退采取以下措施:①制作一套600 mm長支腿工裝(20a工字鋼,如圖7所示),管片拆除后工裝作用于支撐油缸與管片之間,利用油缸推力頂緊支腿工裝,防止后退;②待盾尾下部尾刷更換完成后,利用拆解管片作為工裝更換盾尾下部支腿工裝,這樣可以有效的防止盾構機后退。

圖7 防盾體后退工裝結構

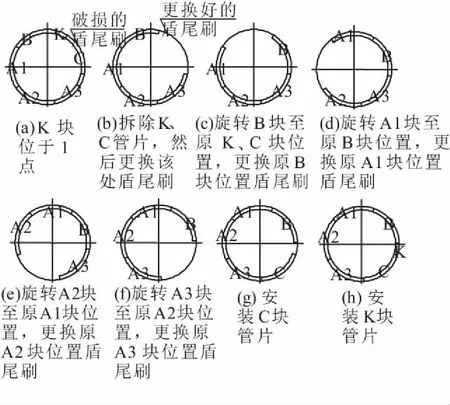

3.4 管片拆除及安裝順序

為了安全快速的拆除管片,必須先確定整環管片的拆除順序。以K塊在管環 1 點位置來簡述更換順序(封頂K塊不拼裝),見圖8。拆除順序按K→C→B→A1→A2→A3 管片順序進行;安裝順序按B→A1→A2→A3→C→K 管片順序進行。

圖8 管片拆除安裝順序

3.5 盾尾刷更換施工

本工程采用在盾構機掘進完成后不完全拼裝管片,將盾構機向前掘進,使盾尾第一道尾刷露出已成環管片外,直接將第一道盾尾刷進行整圈更換。

3.5.1 盾構機推進

準備工作完成后,開始不完全拼裝管片(封頂塊不拼裝)后繼續推進,當盾構機推進千斤頂的行程為780 mm(鉸接油缸全部收回狀態下)時停止推進,控制好管片與密封刷的相對位置,通過控制油缸的行程來間接控制,即油缸行程+管片長度=第一道密封刷到推進油缸撐靴的距離+換密封刷的間距(鉸接油缸全部收回狀態下),盾構機推進油缸如圖9所示。管片不完全拼裝完畢后繼續掘進,直至第一道盾尾鋼絲刷完全暴露,并做好停機準備。

圖9 盾構機推進油缸(單位:mm)

3.5.2 更換盾尾刷

盾構機停機準備工作完成后,采用中盾徑向注漿孔注入聚氨酯(在地層比較好的情況下可以采用膨潤土代替聚氨酯),防止二次注漿“抱死”盾體。二次注漿12 h后,通過管片的抓取孔對注漿止水效果進行檢查,確定無水后方可實施盾尾刷更換。在拆除單塊管片前,相鄰兩塊管片必須做好推進油缸的撐墊頂緊內支撐。整圈更換完成,測量定位,焊接盾尾間隙支墊。支墊焊接完成后,拼裝管片(用加長臂進行管片拼裝),頂推管片滑行,與上一環距離100 mm,完成新老管片對接、螺栓緊固工作,整環拼裝完成后繼續推進。

(1)更換盾尾刷時預留出盾環向后5環范圍下半圓2~3個注漿孔,并安裝注漿接頭和閥門,以備用漏水后注漿或注入聚氨酯。

(2)待盾尾刷暴露之后,檢查盾尾刷的損壞情況,確定更換的數量,清除盾尾刷之間密封槽內的廢油脂和污染盾尾刷的砂漿。

(3)對磨損嚴重、不能繼續使用的盾尾刷直接割除更換。對磨損較輕的盾尾刷、采用鋼筋鉤梳理盾尾刷。

(4)盾尾刷更換后,需對盾尾刷和盾尾刷之間的密封槽滿槽涂抹密封油脂。

(5)管片安裝完成后,盾尾油脂泵泵送盾尾密封油脂,填充人工涂抹不密實的盾尾刷密封槽和盾尾刷,確保更換后的盾尾刷密封效果良好。施工中可設置盾尾油脂泵的工作壓力,達到設定壓力值后方可停止泵送密封油脂,并恢復正常推進。

(6)更換過程中采取土壓保持措施,防止機體重心前移造成姿態、間隙、盾尾整圓度發生變化。

3.6 安全質量控制要點

(1)在盾構推進到最大行程后開始平整管片,正常推進至盾尾刷完全暴露后,停止掘進。不完全拼裝的管片與推進千斤頂頂緊管片不后縮,防止盾構機后退。

(2)將盾尾刷上及其盾尾密封空腔的油脂、砂漿等清除干凈。將盾尾油脂注入口也進行清理,保證油脂管路的暢通。

(3)縮回底部2個推進千斤頂,開始割除盾尾刷,其它千斤頂繼續頂緊。露出的盾尾刷割除后,把盾尾刷割除的疤痕打磨干凈,開始焊接新的盾尾刷。焊接完畢,在新的盾尾刷上涂抹盾尾油脂。

(4)更換盾尾刷后,開始拆除其他點位管片,并拼裝已經更換部位管片,千斤頂伸出、頂緊。再縮回2個推進千斤頂,重復上述步驟,由頂部至底部的順序更換,直至第一道盾尾刷全部更換完畢。

3.7 焊接工藝要求

(1)使用碳弧用氣刨對磨損的盾尾刷進行清除,碳棒電源極性為直流反接。氣刨后用打磨機光滑打磨,同時對拆除的盾尾刷處做好相應的防水工作。

(2)按照圖紙校正盾尾刷的尺寸。

(3)根據圖紙裝配要求對盾尾刷進行焊接。焊前清除焊件表面的鐵銹、油污、水分等雜質,焊接時點焊固定,且搭接處不應有縫隙、錯臺等現象,重要部位打磨光潔。

(4)檢驗校正盾尾刷的位置。

(5)采用手工電弧焊焊接,設備型號為ZX7-630S。焊后去焊渣、飛濺物,焊縫打磨平整光滑,余高小于3 mm,焊縫磨平,不得留下咬邊、焊瘤等焊接缺陷。平焊焊接工藝參數:J422,?4.0 mm,電流強度I=100~160 A,電壓U=20~24 V,焊前焊條須經 150~200 ℃烘干1~2 h,橫、立、仰焊位置焊接時,焊接電流應比平焊小10%~20%左右。

3.8 應急處置方案

(1)在管片拆除后,在盾尾的周圍使用棉條或棉紗填充第二道管片與盾尾刷的間隙。如果出現滲漏量較大的情況則采用鋼板進行封堵。

(2)在停機位置上方地面處加密沉降監測點,并增加監測頻率。

(3)成立應急救援領導小組,應急物資需提前在區間隧道里備好。更換盾尾刷時,安全員必須在現場旁站,應急物資準備充足。若出現涌水、涌泥時,應立即停止施工,必要時立即拼裝管片,繼續注漿加固。

3.9 其他注意事項

(1)在拆除管片時,工作人員不能站在管片下方。拆除的每一塊管片必須保證拼裝抓取頭牢固性。

(2)做好盾尾土體加固及止水,防止盾尾大量涌水,為了保證盾尾加固強度,雙液漿注漿后須等待36 h以上。

(3)隧道內保持通風,防止火災。換盾尾刷需要進行大量切割、焊接工作,工作環境中有大量油脂存在,極可能引起火災。

(4)在盾尾對管片的注漿孔處向管片背部注入雙液漿后,需及時盯控二次注漿效果,若注漿效果不好,應繼續補雙液漿。

4 實施效果

盾構在停止推進前3~5環中加強二次注漿,停止推進后對后5~6環再次進行二次注漿,根據盾尾刷更換時間可適當調整同步注漿漿液的初凝時間,盾尾刷更換前通過二次注漿孔檢查土體加固效果及止水效果。為防止盾構機涌水的風險,在停止掘進前采用注發泡聚氨酯,在盾尾后的一環管片壓注聚氨酯。

通過對更換盾尾刷期間地表沉降分析,盾構機再次啟動掘進的觀察,充分表明盾尾刷更換施工期間,地下水封堵隔離方法取得理想的效果,盾尾刷更換施工安全順利,未對地面沉降造成進一步的不良影響,并且盾尾刷更換后徹底解決了盾尾滲漏問題。

5 工作建議

(1)盾尾刷更換地點的選擇,優先選擇隧道拱部的地質為透水系數低的粉質砂層或細砂層、地面環境相對較好的地段進行尾刷更換。

(2)盾尾刷更換前,停機在盾尾和盾尾前10環范圍沿管片環向設置二道擋水環箍,擋水環箍采用高發泡率的油溶性聚氨酯。

(3)掘進至盾尾刷更換預設地點時,封頂K塊不拼裝。

(4)合理選擇密封油脂,寒冷地區選擇稠度好的優良油脂;施工過程中與油脂廠家根據施工溫度環境進行調制,確保油脂密封效果最佳。