不同形式的糖料蔗入榨對比試驗與甘蔗整稈機收方式探索

楊 瑤,吳傳云*,黃曉斌,黃 嚴,劉慶庭,區(qū)穎剛

(1農(nóng)業(yè)農(nóng)村部農(nóng)業(yè)機械化總站,北京 100021;2廣西壯族自治區(qū)農(nóng)業(yè)機械化服務(wù)中心,廣西南寧 530023;3華南農(nóng)業(yè)大學(xué)工程學(xué)院,廣東廣州 510642)

0 前言

目前,我國糖廠普遍采用“一步法”制糖工藝,甘蔗進廠壓榨后直接制取白砂糖。該工藝對原料蔗的含雜率要求比較嚴格,比較適合人工砍收剝?nèi)~去梢“凈稈”蔗(含雜率1%左右[1])。我國主流甘蔗機械化收獲方式為切段式聯(lián)合收獲,根據(jù)廣西壯族自治區(qū)農(nóng)業(yè)農(nóng)村廳調(diào)查統(tǒng)計,截至2022年3月,廣西甘蔗聯(lián)合收獲機數(shù)量達到2431臺,其中切段式2399臺,整稈式32臺。切段機收原料蔗中混入的雜質(zhì)和泥土較多(含雜率7%~15%)[2-3]。糖廠對高含雜率的切段式機收蔗接受度不高,按不超過日入榨量的10%發(fā)放“蔗票”,控制切段式機收蔗入廠量。同時,入廠原料蔗扣雜率普遍高于實際含雜率,個別糖廠甚至出現(xiàn)過高達28%的扣雜率[4],極大地挫傷了蔗農(nóng)采用機械化收獲的積極性,影響甘蔗機收技術(shù)的推廣應(yīng)用。

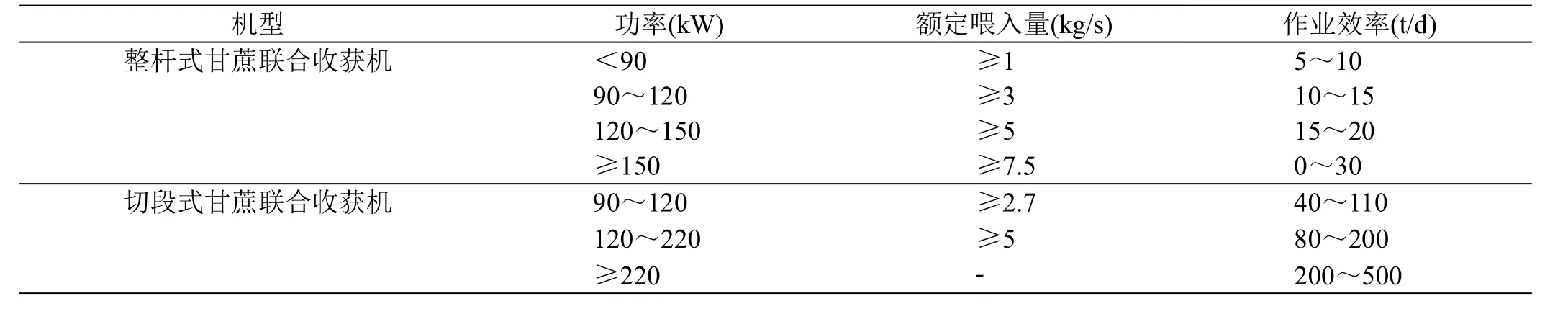

國內(nèi)整稈式聯(lián)合收獲機作業(yè)工序有去梢、根切和剝?nèi)~,機收整稈蔗要求含雜率≤3.5%。由于對含雜率要求比較嚴格,整稈聯(lián)合機收作業(yè)效率普遍較低。蔗農(nóng)和機手普遍反映作業(yè)效率低、機具不成熟、對農(nóng)藝配套要求高。主要原因是追求低的含雜率導(dǎo)致剝?nèi)~裝置復(fù)雜而帶來整機工作效率難以提升。廣西全區(qū)32臺整稈式聯(lián)合收獲機,2020/21年榨季作業(yè)面積共400 hm2,單個榨季作業(yè)量僅12.5 hm2/臺。同等功率段,整稈式甘蔗收獲機作業(yè)效率只有切段式甘蔗收獲機作業(yè)效率的15%左右,如表1所示。“十三五”期間,我國甘蔗機收率從2015/16年榨季的0.75%提高到2019/20年榨季的3.28%,5個榨季共提高了2.53個百分點[5]。甘蔗收獲機械化呈緩慢發(fā)展趨勢,距離國發(fā)[2018]42號文件[6]和《“十四五”全國農(nóng)業(yè)機械化發(fā)展規(guī)劃》[7]設(shè)定的2025年甘蔗機收率達到30%的目標還有很大差距。

表1 整稈式甘蔗收獲機與切段式甘蔗收獲機作業(yè)效率對比情況

為此,亟需探索既符合當前糖廠生產(chǎn)工藝條件,又能高效快速作業(yè)的甘蔗機械化收獲方式。2020年12月20~24日,農(nóng)業(yè)農(nóng)村部農(nóng)業(yè)機械化總站組織廣西壯族自治區(qū)農(nóng)業(yè)機械化服務(wù)中心,在農(nóng)業(yè)農(nóng)村部甘蔗全程機械化專家指導(dǎo)組、國家糖料產(chǎn)業(yè)技術(shù)體系機械化研究室、國家糖料產(chǎn)業(yè)技術(shù)體系加工研究室的指導(dǎo)下,在廣西鳳糖雒容制糖有限責任公司開展了全株整稈甘蔗制糖入榨試驗,與人工砍收凈稈甘蔗入榨效果進行了比較,探索了不剝?nèi)~、不去梢整稈機械化收獲的可行性,并提出了相關(guān)措施和建議。

1 試驗基本情況

1.1 田間全株整稈收獲試驗

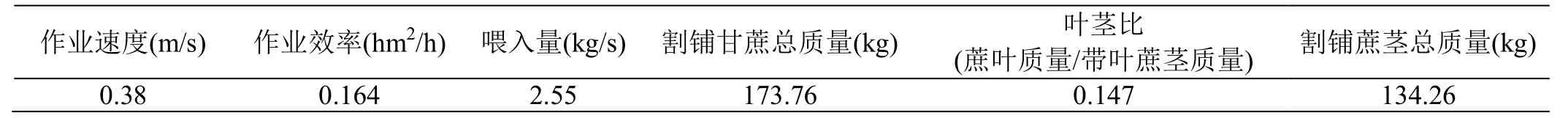

采用廣西柳林廣鵬4GP-1型甘蔗割鋪機進行不剝?nèi)~不去梢整稈機收試驗。試驗蔗地甘蔗生長密度為9.4株/m(有效株數(shù)為52665株/hm2),壟高為17.7 cm,平均種植行距180 cm,屬于寬窄行種植,窄行為50 cm,寬行為130 cm;單株蔗莖質(zhì)量為1.36 kg,產(chǎn)量為71.55 t/hm2,葉莖比為19.88%,倒伏度為17.3°,倒伏程度較低[2]。表2為試驗結(jié)果。

在作業(yè)效率上,割鋪機作業(yè)效率為13 t/h,小于對比試驗的切段式聯(lián)合收獲機作業(yè)效率22 t/h,但遠高于人工傳統(tǒng)剝?nèi)~去梢砍收作業(yè)效率1 t/d。

在作業(yè)成本方面,割鋪機作業(yè)成本23元/t,小于對比試驗的切段式聯(lián)合收獲機作業(yè)成本105元/t,也小于人工傳統(tǒng)剝?nèi)~去梢砍收作業(yè)成本116元/t。

表2 割鋪機整稈收試驗結(jié)果

1.2 全株整稈入榨試驗

用割鋪機收獲后的全株整稈甘蔗共23.827 t,分3車直接送到糖廠進行壓榨。第一車的甘蔗經(jīng)田間初步整理捆綁裝車,其余2車不經(jīng)捆綁直接裝車。

壓榨車間用時23 min,折算生產(chǎn)效率62.09 t/h,糖廠設(shè)計生產(chǎn)能力為145 t/h,僅達到42.82%的生產(chǎn)能力。作業(yè)期間出現(xiàn)以下現(xiàn)象:一是未經(jīng)捆綁的第2、3車甘蔗原料不能順利進入撕解機,經(jīng)抓車處理后進入;二是有2座壓榨機出現(xiàn)蔗料無法正常入轆情況,需人工干預(yù)。

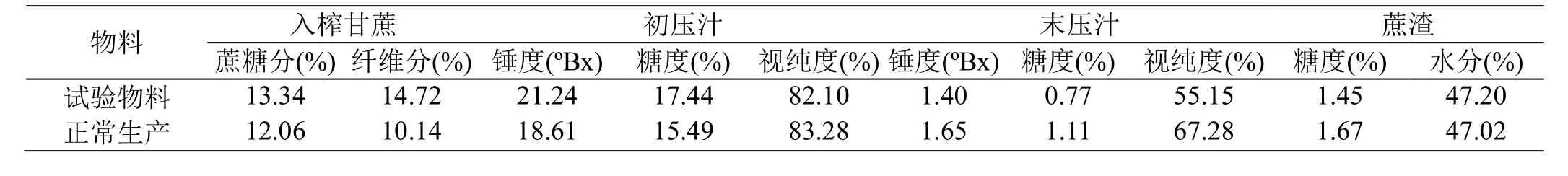

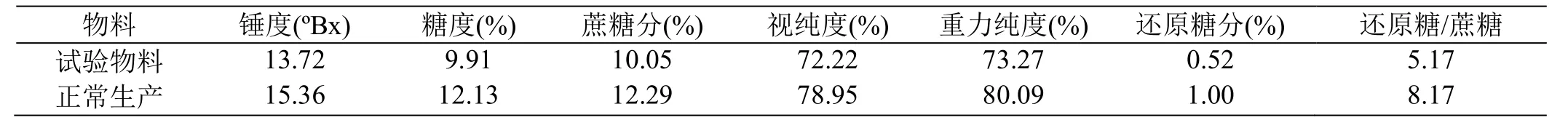

1.3 出榨糖汁對比試驗

試驗蔗料經(jīng)車間壓榨、制煉后的數(shù)據(jù)與糖廠人工砍收凈稈蔗料正常生產(chǎn)的數(shù)據(jù)對比情況如表3、表4所示。

表3 壓榨車間物料初壓汁、末壓汁、蔗渣成分情況

表4 制煉車間物料混合汁成分情況

“帶梢?guī)~整稈”試驗物料在壓榨過程中糖度從17.44%下降到0.77%,下降了95%,視純度從82.10%下降到55.15%,下降了33%;“去葉去梢凈稈”正常生產(chǎn)物料在壓榨過程中,糖度從15.49%下降到1.11%,下降了93%,視純度從83.28%下降到67.28%,下降了19%。試驗物料的下降幅度遠大于正常生產(chǎn)的物料。試驗物料的混合汁蔗糖分為10.05%、重力純度為73.27%。根據(jù)GB/T 10498-2010《糖料甘蔗》[8]中“甘蔗蔗糖分≥12%,蔗汁重力純度≥80%”的要求,試驗物料的技術(shù)指標達不到標準要求,無法滿足“一步法”制取白砂糖產(chǎn)品GB/T 317-2018《白砂糖》[9]的要求。

2 結(jié)果與分析

2.1 試驗物料入榨作業(yè)故障率高、生產(chǎn)能力下降

因試驗物料帶梢蔗葉,不夠緊密,重量不夠,結(jié)果導(dǎo)致:①輸蔗機蔗帶板的摩擦力不足以將甘蔗原料送入撕解機;②在壓榨機入口處發(fā)生蔗料打滑或架空現(xiàn)象,難以進入壓榨機;③一定體積下,按重量計算的生產(chǎn)能力下降。

2.2 出榨糖汁質(zhì)量達不到要求

因試驗物料帶梢蔗葉,降低了入榨蔗料的蔗糖分,帶進了更多的非糖分,導(dǎo)致壓榨過程中提取出了更多的非糖雜質(zhì)進入蔗汁中。同時,蔗梢蔗葉也帶入了更多的微生物污染。最終得到的混合汁糖度、蔗糖分、純度都無法達標。

3 結(jié)論與建議

3.1 入榨甘蔗不能帶梢?guī)~

從試驗情況可以得出,在現(xiàn)有糖廠“一步法”制取白砂糖的工藝條件下,帶梢?guī)~的整稈機收方式既無法滿足壓榨設(shè)備生產(chǎn)條件,也無法滿足制糖技術(shù)指標條件。必須盡量減少入榨甘蔗的梢葉含量。如何實現(xiàn)“剝?nèi)~去梢”凈稈機收作業(yè)是甘蔗機械化收獲一個重點方向。

3.2 現(xiàn)有去梢剝?nèi)~整稈式聯(lián)合收獲機必須提高工效

現(xiàn)有整稈式聯(lián)合收獲機作業(yè)效果不足0.27 hm2/d,在實際生產(chǎn)中沒有意義。整稈式聯(lián)合收獲機工效提升的瓶頸在于剝?nèi)~環(huán)節(jié),必須從設(shè)計原理上突破,加大攻關(guān)力度。

3.3 整稈割堆、田間除雜的分步收獲方式是一個選擇

割鋪機的作業(yè)效率接近切段式聯(lián)合收獲機,作業(yè)成本卻只有其20%,如果配上剝?nèi)~去梢機,采取“整稈割堆+田間除雜”分步式機械化收獲方式,既解決了作業(yè)效率,又降低了作業(yè)成本,還能得到“去葉去梢凈稈”糖料蔗。另外,還能適合丘陵山區(qū)小田塊機收,是一項值得試驗推廣的甘蔗機械化收獲技術(shù)。目前廣西壯族自治區(qū)農(nóng)機部門正在探索先割鋪再地頭剝?nèi)~除雜、先田間剝?nèi)~再割鋪2種甘蔗分步機械收獲技術(shù)路線。對于先割鋪再地頭剝?nèi)~除雜技術(shù)路線,需要從標準化種植和機器設(shè)計原理突破兩方面努力,解決剝?nèi)~除雜機作業(yè)效率低、甘蔗破損率高等問題;對于先田間剝?nèi)~再割鋪技術(shù)路線,需要進一步優(yōu)化改進田間剝?nèi)~機,同時推動農(nóng)民接受新事物。