低瓦斯煤層高強綜放開采工作面合理長度確定

呂情緒,肖劍儒,滿 洋

(1.國家能源集團神東技術研究院,陜西 神木 719300;2.國能神東煤炭集團有限責任公司 生產管理部,陜西 神木 719300;3.國能神東煤炭集團有限責任公司 機電管理部,陜西 神木 719300)

工作面瓦斯涌出及運移規律是關乎礦井安全生產的重要因素,若礦井通風能力不足或開采技術條件不合理則極有可能造成工作面瓦斯超限從而影響安全生產[1-4]。為保證礦井安全生產,諸多專家學者針對瓦斯治理進行了大量研究[5-7]。賈廷貴等通過數值模擬研究了抽采前后工作面的瓦斯分布情況,確定了保證上隅角安全的瓦斯體積分數值[8];張增輝等以保德煤礦為研究對象,指出抽采量是影響回風流瓦斯積聚的主要因素[9];劉超等針對由于雙重卸壓而導致的工作面瓦斯涌出量超限問題,制定了復合采空區高位定向鉆孔瓦斯抽采方案[10]。上述研究為礦井工作面的瓦斯防治提供了充分理論依據和技術支持,但這些成果鮮有涉及針對高強綜放開采工作面以避免瓦斯積聚為目的而確定需風量的研究,即鮮有綜放工作面通風能力校核的研究,更鮮有以不同工作面長度下瓦斯運移規律及積聚情況為設計依據確定高強綜放工作面合理長度的探討。高強綜放工作面因煤層開采厚度大而瓦斯涌出量大,若工作面長度設計不合理,則更易為工作面風排瓦斯帶來困難而致瓦斯隱患,甚至使低瓦斯煤層工作面呈現高瓦斯涌出水平[11],此外,因綜放開采割煤及放煤回采率存在差異而瓦斯涌出不均衡使綜放工作面長度與通風能力及瓦斯涌出量的演化關系不同于綜采工作面。綜上所述,有必要研究低瓦斯煤層綜放工作面長度與通風能力及瓦斯涌出的作用關系并以此為依據確定合理工作面長度,為礦井安全高效生產保駕護航。布爾臺礦是典型低瓦斯高強開采礦井,為此,以布爾臺礦42108 綜放工作面為工程背景,理論推導綜放工作面以通風能力校核工作面長度的公式,數值模擬不同長度時工作面瓦斯涌出移運規律,并最終結合理論推導及數值模擬結果確定出低瓦斯高強開采綜放工作面的合理長度。

1 工程概況

布爾臺礦位于內蒙古自治區鄂爾多斯市境內,礦井設計生產能力2 000 萬t/年,是神東煤炭集團公司的主力生產礦井之一。礦井現回采42 煤,42 煤工作面絕對瓦斯涌出量最大為5.36 m3/min,屬低瓦斯煤層。42108 工作面沿煤層傾斜布置,沿走向推進,采用走向長壁后退式綜放采煤方法,煤層厚度6.1 m,設計割煤高度3.7 m、放煤高度2.4 m。42108 綜放面設備裝備及管理水平先進,地質條件簡單,設計生產能力大,屬于典型的低瓦斯煤層高強開采綜放工作面,若工作面長度不合理則有可能因通風能力不足造成瓦斯涌出超限隱患而阻礙高產高效。基于此,在借鑒礦井已有生產工作面長度的前提下,針對工作面長度與通風能力校核及不同長度下瓦斯涌出情況展開研究,并以此為依據確定合理工作面長度。

2 綜放工作面通風能力校核

工作面長度越大,瓦斯涌出量相應增加,這就要求提高工作面供風量以稀釋瓦斯含量,而風量過大則會造成井下粉塵與煤塵大量懸浮,導致煤層自燃甚至引發爆炸等重大井下災害,因此在以通風能力校核切入點確定合理工作面長度時必須保證井下各項參數達到動態平衡。目前對于綜放工作面長度與通風能力演化關系的校核還沒有確定的標準,因此以綜采工作面礦井通風能力與工作面合理長度的校核公式為基礎,針對綜放工作面的開采特點,理論推導出以通風能力校核綜放工作面長度的公式。

《煤礦礦井采礦設計手冊》中規定綜采工作面以礦井通風能力校核工作面長度的公式如下[12]:

式中:L 為依工作面通風能力確定的工作面最大長度,m;v1為工作面內允許的最大風速,m/s;m 為采高,m;lx為工作面最小控頂距,m;Cf為風流收縮系數,取0.9~0.95;q 為晝夜產煤1 t 所需風量,t/m3;B1為采煤機截深,m;P 為煤層生產率,即單位面積上出煤量,P=mρc,t/m2;ρ 為煤的密度,kg/m3;c 為工作面回采率;N1為晝夜割煤刀數,刀。

由于綜放工作面開采方式及采煤工藝與綜采工作面存在較大差別,故若采用以綜采工作面通風能力校核公式確定綜放工作面長度,則需進一步對式(1)加以改進和修正。

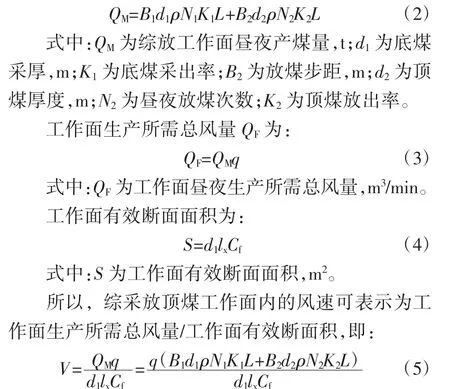

綜放工作面晝夜產煤量QM關系式為:

式中:V 為綜放工作面內的風速,m/s。

按照采煤工作面的風速的要求:工作面內的風速≤工作面內允許的最大風速,故工作面通風能力確定的綜采放頂煤工作面理論最大長度的公式為:

將布爾臺42108 綜放工作面實際參數代入式(6),以通風能力校核計算得出該綜放工作面理論最大長度為317 m。

3 綜放工作面瓦斯運移規律模擬

3.1 模型構建

模擬研究工作面采空區流體運動規律時,將采空區視為連續的多孔介質滲流空間,流體流動過程遵循多孔介質內流體流動的連續性方程、質量守恒方程、動量方程等[13]。

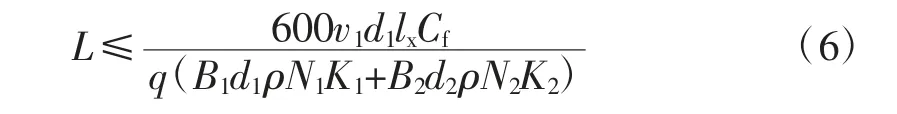

模型以工作面實際后退式“U”型通風系統為基礎,構建Fluent 模型,三維模型如圖1。

圖1 三維模型Fig.1 Three-dimensional model

模型工作面寬度7 m,高度6.1 m;進風巷道與回風巷道長度20 m,寬度5 m,高度3.5 m。根據“豎三帶”經驗計算公式大致推算,將垮落帶高度設置為20 m,斷裂帶高度設置為40 m。采用Mesh 對三維模型進行網格劃分,按照研究區域的不同分別對工作面、采空區以及巷道設置不同大小的網格間距,斷裂帶網格間距設置為12 m×12 m,垮落帶網格間距設置為5 m×5 m,工作面和進回風巷道網格間距設置為1 m×1 m。參考前述理論計算長度,數值模擬研究中工作面長度分別設置為260、270、280、290、300、310、320、330 m。

3.2 模型參數選擇及邊界條件設置

模擬假設條件如下:①將采空區瓦斯、氧氣等氣體視為理想氣體且氣體在采空區中流動符合達西定律;②采空區多孔介質具有各向同性;③模擬流動過程中不考慮耗散熱等因素,均視為穩定流動;④采空區各處瓦斯均勻涌出且采空區90%瓦斯涌出量來自垮落帶,10%瓦斯涌出量來自斷裂帶。

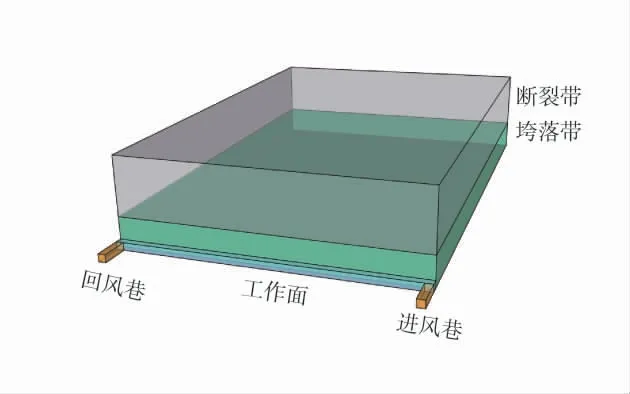

采空區任一點空隙率計算公式如下[14]:

式中:?(x,y)為采空區任一點空隙率;x 為采空區任一點橫坐標;y 為采空區任一點縱坐標;Ly為采空區傾向長度,m;hd為直接頂厚度,m;Kpb為直接頂破碎巖體殘余碎脹系數;σ 為相對軸向應力,MPa;β1為回歸系數;ρ1為垮落巖石密度,kg/m3;l 為基本頂破斷巖塊長度,m;θ 為工作面傾角,(°)。

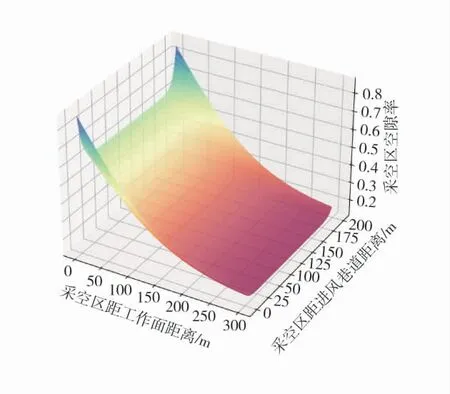

根據上述采空區空隙率公式,得出采空區空隙率計算結果,采空區空隙率三維變化圖如圖2。

圖2 采空區空隙率三維變化圖Fig.2 Three dimensional variation diagram of void ratio in goaf

進風巷道至回風巷道工作面附近采空區空隙率呈現先增加后減小再增加的趨勢,同時采空區由淺部至深部空隙率不斷減小,采空區空隙率整體沿工作面長度中軸處對稱且呈“鏟形”。

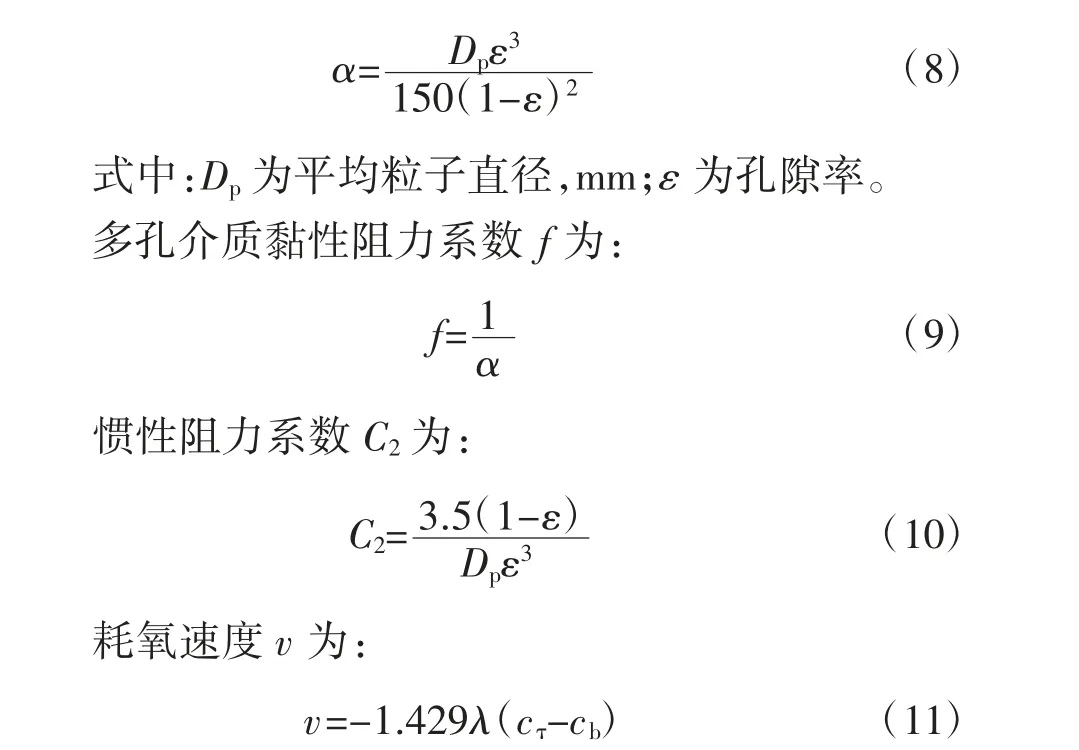

根據多孔介質中湍流流動計算滲透性系數公式,計算得出采空區各區域滲透性系數α 為[15]:

式中:v 為耗氧速度,(kg·m3)/s;λ 為氧氣體積分數的衰減率,s-1;cτ為氧化時間,s;cb為氧氣體積分數,%。

將上述公式與Fluent 軟件中UDF(用戶自定義函數)配合使用,使本次模擬更接近采空區流體真實運動情況。工作面進風巷入口與回風巷出口邊界類型分別設置為Velocity-inlet 與Outflow,工作面、采空區及巷道邊界類型均設置為Fluid,其余邊界條件類型設置為UDF。

3.3 模擬結果

3.3.1 采空區瓦斯運移規律

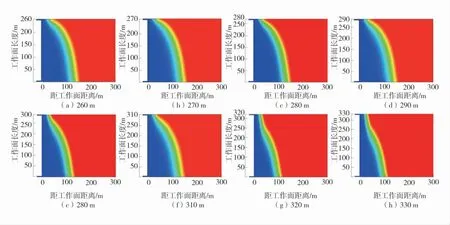

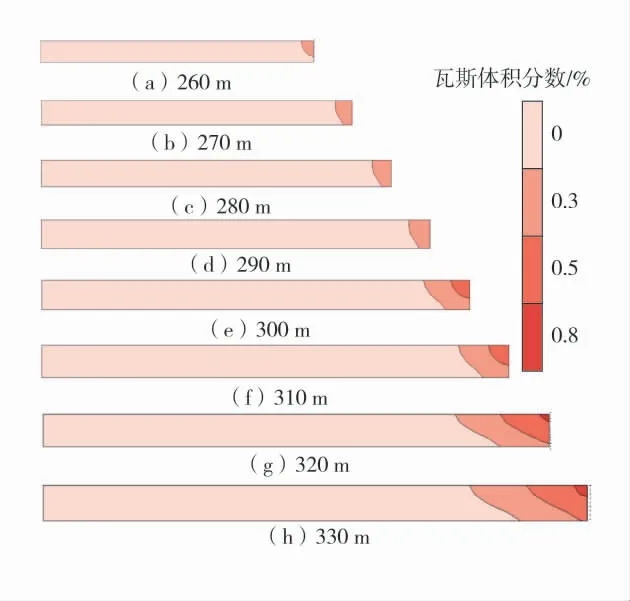

分析模擬結果,得到的不同工作面長度下采空區瓦斯移運規律如圖3。

圖3 不同工作面長度下采空區瓦斯運移規律Fig.3 Gas migration law in goaf under different working face lengths

由圖3 可知,由進風巷側到回風巷側,因為工作面氧氣消耗,采空區瓦斯體積分數不斷升高;采空區淺部到采空區深部瓦斯體積分數也急劇增加,該現象是采空區瓦斯分布的普遍規律,其與工作面長度影響不大。隨著工作面長度增加,新鮮風流自進風巷側流入后受阻增強,對瓦斯的稀釋能力降低。因此工作面長度不同,采空區瓦斯運移規律表現出差異性,尤其以回風側表現最為突出。工作面長度從260 m增加到290 m,采空區高體積分數瓦斯區域向工作面方向移動速度較慢且移近距離較小,這說明工作面長度在一定范圍內增加,新鮮風流通風受阻較小;但工作面從290 m 增加至330 m,采空區深部高體積分數瓦斯區域整體向工作面移動趨勢顯著,表明工作面增加到一定臨界值時,工作面風流在滲透率以及耗氧速率等因素的相互耦合作用下風流難以進入采空區,導致采空區深部高體積分數瓦斯場涌入采空區淺部瓦斯場并靠近工作面。

綜合不同工作面長度時采空區整體瓦斯運移規律來看,290 m 工作面長度是采空區高體積分數瓦斯區域往工作面運移趨勢的分界點,即工作面長度小于290 m 時采空區高體積分數瓦斯區域距工作面較遠,而工作面長度大于290 m 后采空區高體積分數瓦斯區域顯著往工作面方向移動。

3.3.2 采空區瓦斯爆炸范圍變化規律

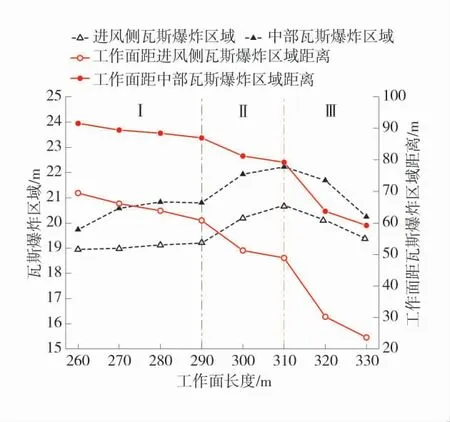

根據圖3 提取采空區瓦斯體積分數5%和16%的等值線數據繪制瓦斯爆炸區域(瓦斯爆炸界限體積分數為5%~16%),繪制瓦斯爆炸區域及其與工作面長度距離隨工作面長度的演化曲線,瓦斯爆炸區域及其與工作面距離隨工作面長度演化曲線如圖4。

圖4 瓦斯爆炸區域及其與工作面距離隨工作面長度演化曲線Fig.4 Evolution curves of gas explosion area and its distance from the working face with working face length

由圖4 可知,隨工作面長度增加,瓦斯爆炸區域及其與工作面距離的演化趨勢分為3 段:①緩慢變化段(Ⅰ):工作面長度由260 m 增加至290 m,采空區進風側及中部瓦斯爆炸區域范圍小幅拓寬,進風側及中部瓦斯爆炸區域與工作面距離緩慢縮小,說明此范圍內工作面長度變化對瓦斯爆炸區域范圍及其與工作面的距離變化影響較小;②增速變化段(Ⅱ):工作面長度從290 m 增加至310 m,該階段采空區進風側瓦斯爆炸區域范圍仍然增大且增大速率增加,同時瓦斯爆炸區域與工作面距離也以相對較大的變化速率縮小,說明此范圍內工作面長度增加對瓦斯爆炸區域范圍及其與工作面的距離變化影響程度開始增大;③急速變化段(Ⅲ):工作面由310 m增加至330 m,采空區進風側與中部瓦斯爆炸區域均呈現不同程度縮減,推斷這是由于采空區內瓦斯體積分數超過16%的范圍增加所致,同時當工作面長度超過310 m 后,采空區進風側與中部瓦斯爆炸區域隨工作面長度增加而急速靠近工作面。

綜上所述,工作面長290 m 前后采空區瓦斯爆炸區域及其與工作面距離變化差異較小,工作面長310 m 前后采空區瓦斯爆炸范圍及其與工作面距離變化顯著,說明工作面長度小于310 m 能有效避免可能發生的采空區瓦斯爆炸對工作面產生的威脅。

3.3.3 工作面上隅角瓦斯積聚情況

瓦斯密度低于空氣密度,故工作面空間內瓦斯主要分布在上方,而工作面上隅角位置通風困難,因此該位置易產生瓦斯積聚現象。不同工作面長度下上隅角瓦斯體積分數如圖5。

圖5 不同工作面長度下隅角瓦斯體積分數Fig.5 Gas volume fraction in the upper corner of the working face under different working face lengths

由圖5 可知,雖然工作面長度在一定范圍內(260~310 m)增加,工作面風流流動距離和阻力也相應增加,新鮮風流中的氧氣耗散量增多且瓦斯涌出量逐漸升高,但工作面上隅角瓦斯體積分數仍保持較低值,對井下安全生產威脅較小。當工作面長度超過310 m,采空區淺部瓦斯不斷積聚,瓦斯體積分數持續升高,工作面上隅角位置瓦斯積聚加重,其值為0.8%,已接近煤礦安全規程規定的工作面上隅角瓦斯體積分數報警值1%,這將對井下安全生產產生嚴重威脅[16]。由此,分析不同工作面長度下上隅角瓦斯積聚情況可知,42108 綜放面長度應小于310 m。

總結數值模擬結果,由采空區整體瓦斯運移規律可知42108 綜放面長度應小于290 m,由空區瓦斯爆炸范圍及其與工作面距離、上隅角瓦斯積聚情況可知42108 綜放面長度應小于310 m。因采空區瓦斯爆炸范圍及上隅角瓦斯積聚情況是影響工作面安全生產的主要因素,因此將此兩者作為確定工作面長度的最終指標。由此,基于數值模擬可得42108 綜放工作面長度應小于310 m,數值模擬結果與前文理論計算結果(317 m)基本一致,但在考慮充分保證現場安全的前提下最終確定工作面長度為310 m,即310 m 工作面長度下42108 綜放面既能充分實現高強開采又能保證工作面瓦斯安全。

4 結 語

1)低瓦斯煤層高強綜放開采工作面若工作面長度設計不合理不僅會阻礙工作面高效生產,更易導致工作面呈現高瓦斯涌出水平。

2)在考慮綜放開采割煤及放煤回采率存在差異而瓦斯涌出不均衡的前提下推導了綜放工作面以礦井通風能力校核工作面長度的公式,并以此計算得到42108 工作面長度應小于317 m。

3)數值模擬結果表明工作面長度與瓦斯涌出量的作用關系存在臨界值,工作面長度超過臨界值后采空區瓦斯爆炸范圍及上隅角瓦斯積聚情況均對工作面安全生產產生較大威脅,結合理論計算與數值模擬結果最終確定42108 工作面的合理長度為310 m。