供熱機組甩負荷下連通管蝶閥動作方式的研究

劉網扣, 蔣 俊, 范雪飛, 尹玉蘭

(1. 上海發(fā)電設備成套設計研究院有限責任公司, 上海 200240; 2. 淮滬煤電有限公司, 安徽淮南 232001)

隨著節(jié)能減排的深入開展和對北方地區(qū)小鍋爐、散煤供暖的治理,越來越多的火電機組被改造為供熱機組。在役凝汽式汽輪機的供熱改造大多采用在中低壓連通管上設置蝶閥、打孔抽汽的方式,即從中低壓連通管中部引出1根抽汽管道,在連通管上加裝蝶閥,即連通管蝶閥,在供熱抽汽管道上加裝安全閥、抽汽逆止閥、快關閥、電動閘閥等[1-2]。該改造具有簡單易行、機組運行靈活性強等特點。

連通管蝶閥在甩負荷工況下的動作方式對機組安全性極為重要,筆者對甩負荷工況下連通管蝶閥不同動作方式的超速特性、蒸汽壓力溫度變化進行研究,為甩負荷工況下連通管蝶閥的動作設置提供理論和計算依據(jù)。

1 連通管蝶閥動作方式

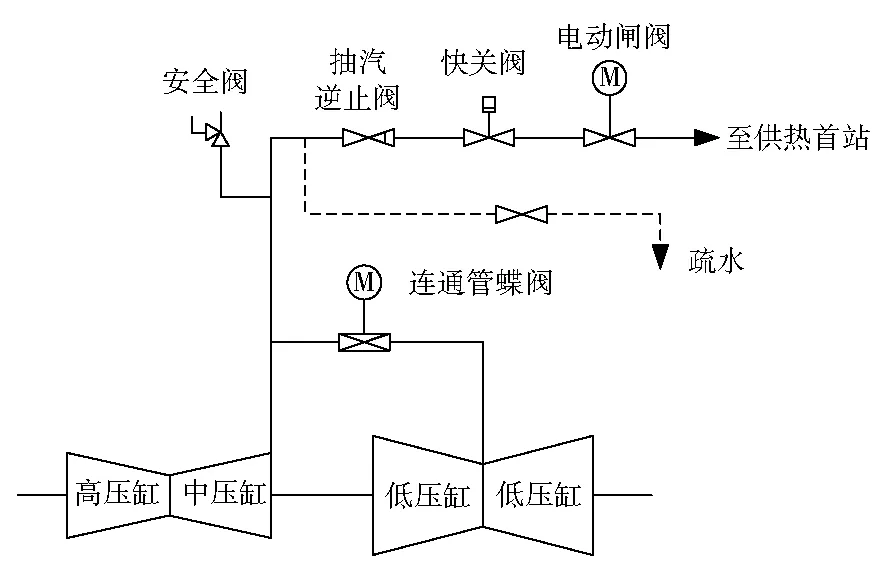

連通管蝶閥的典型設置見圖1,連通管蝶閥除了參與供熱工況的調節(jié),對汽輪機的安全運行也至關重要。目前,在機組甩負荷工況下連通管蝶閥存在3種動作方式:(1)連通管蝶閥開;(2)連通管蝶閥關;(3)連通管蝶閥保位。這3種方式各有利弊,在機組遇到故障甩負荷時,連通管蝶閥的正確動作可以起到防止汽輪機轉速過高、防止中壓缸超溫超壓、保證低壓缸最小流量等作用[3-4]。

圖1 供熱機組閥門設置示意圖

從各個制造廠典型供熱機組的連通管蝶閥動作邏輯來看,在汽輪機甩負荷時,應視情況開關連通管蝶閥。若汽輪機有超速危險,則連通管蝶閥應選擇關閉一段時間,保證汽輪機轉速不會飛升;若汽輪機中壓缸有超溫、超壓的危險,則應保持連通管蝶閥全開或一定的開度,避免因中壓缸超溫、超壓引起的強度破壞、振動脹差超限等危害。

國內多臺供熱機組出現(xiàn)由于連通管蝶閥邏輯設置不合理或連通管蝶閥故障造成的事故。某300 MW抽汽供熱機組首次沖轉成功直至并網帶初始負荷(8 MW),升負荷過程中發(fā)生發(fā)電機解列。解列前負荷為8.3 MW,主蒸汽壓力為5.75 MPa,連通管蝶閥全開。解列后,連通管蝶閥變?yōu)槿P,120 s后連通管蝶閥開啟,隨著連通管蝶閥開啟,汽輪機轉速上升至3 100 r/min,超速信號動作,連通管蝶閥又隨調節(jié)閥一起關閉,120 s后重復上述過程,運行人員手動打閘。打閘后檢查機組,發(fā)現(xiàn)中壓缸排汽口金屬溫度急劇上升至476 ℃,五抽蒸汽壓力偏高,五抽蒸汽管道保溫層輕微爆破,由于及時打閘停機, 才未造成更大危害[5]。

對機組安全運行來說,連通管蝶閥3種動作方式的選擇至關重要。因此,筆者對汽輪機轉速與連通管蝶閥動作的關系進行了分析;并以某300 MW超臨界供熱機組為例進行了實例計算,從理論計算的角度研究了甩負荷工況下連通管蝶閥的動作方式對汽輪機轉速、蒸汽壓力的影響,為供熱機組在甩負荷下連通管蝶閥動作方式的設定提供參考[6]。

2 甩負荷工況下汽輪機轉速與連通管蝶閥動作方式的關系

對汽輪機超速的理論計算和預測方法,主要有能量法、靜態(tài)計算法、動態(tài)計算法等。能量法按照ASME規(guī)范,從能量的角度出發(fā),對汽輪發(fā)電機組在甩負荷時可能達到的最大轉速進行估算[7]。該方法主要用于校核汽輪機的設計,從源頭上防止汽輪機過量超速。利用靜態(tài)計算法[8],可以將汽輪發(fā)電機組甩負荷后的汽輪機最大飛升差(最大轉速與額定轉速之差)分解為靜差和超調量兩部分進行計算。動態(tài)計算法采用理論與試驗相結合的方法,根據(jù)實際調節(jié)閥關閉過程曲線、轉速飛升曲線等[9],較為準確地計算出轉子飛升時間常數(shù)、蒸汽容積時間常數(shù)等參數(shù),對汽輪發(fā)電機組甩負荷后的最大飛升轉速進行估算。

筆者提出了一種基于時間步進法計算汽輪機超速的方法(簡稱算法1),其思路為:當汽輪機甩負荷時,隨著高、中壓調節(jié)閥的關閉,進入汽輪機高、中、低壓缸的蒸汽流量逐漸減小并最終趨于零,各導汽管腔室內蒸汽的壓力、溫度、比體積等熱力參數(shù)隨進、出流量的不平衡而變化,比體積增加、壓力下降導致流經高、中、低壓缸的蒸汽流量逐漸減少、做功能力下降。當汽輪機的功率衰減至機組的摩擦損耗功率時,將達到汽輪機最大轉速。

能量法、靜態(tài)計算法和動態(tài)計算法雖然能在理論上預測汽輪機在額定負荷工況下發(fā)生發(fā)電機解列時,汽輪機可能達到的最大轉速,但是都無法反映出供熱機組中低壓連通管蝶閥的開關對汽輪機超速的影響。而算法1從蒸汽流量隨著連通管蝶閥開關變化著手,采用時間步進法來數(shù)值模擬供熱機組甩負荷后,汽輪機功率逐漸下降直至與機組的摩擦損耗功率相平衡的過程,這個過程中汽輪機轉速將達到最大值后逐漸下降[10]。

2.1 連通管蝶閥及抽汽管閥門的流量計算

通過連通管蝶閥的質量流量qm為:

(1)

式中:β為彭臺門系數(shù);C為常數(shù);μ為流量系數(shù),可通過試驗獲得;F為閥通流面積,m2;p0為連通管蝶閥門進口滯止壓力,MPa;g為重力加速度,取9.81 m/s2;V0為蝶閥進口滯止比體積,m3/kg。

與高、中壓調節(jié)閥的處理方式相似,假設連通管蝶閥的閥板開度與閥門關閉(開啟)時間成線性對應關系,則可將流量系數(shù)與開度的函數(shù)關系轉換成與時間的關系,并采用多項式擬合的方法,得到下列關系式:

(2)

式中:ck為擬合系數(shù);m為多項式不同擬合階次;t為時間。

2.2 流經各缸的流量計算

采用弗留格爾公式,對閥門關閉過程中流經高、中、低壓缸的蒸汽流量進行修正計算:

(3)

式中:qm(t1)、qm(t2)分別為t1、t2時刻的質量流量,kg/s;p0(t1)、p0(t2)分別為t1、t2時刻的進口壓力,MPa;pZ(t1)、pZ(t2)分別為t1、t2時刻的出口壓力,MPa;T0(t1)、T0(t2)分別為t1、t2時刻的溫度,K。

2.3 軸功率的計算

軸功率的計算公式為:

(4)

式中:P為軸功率,kW;i為1、2、3時分別表示高、中、低壓缸;qmi為各缸的蒸汽質量流量,kg/s;h1i為各缸的進汽焓,kJ/kg;h2ti為各缸的理想排汽焓,kJ/kg;ηi為各缸的相對內效率,%。

2.4 汽輪機超速計算

汽輪機轉子的平衡方程式為:

(5)

式中:J為轉子的轉動慣量,t·m2;ω為轉子的角速度,s-1;Pf為摩擦損耗功率,kW;Pe為負載功率,kW。

由于汽輪機故障停機時,Pe近似為零,轉子動能的增量等于軸功率,故在汽輪機故障停機時對式(5)積分后得到:

(6)

式中:ωt1、ωt2分別為t1、t2時刻轉子的角速度,s-1。

對式(6)求解可得:

(7)

(8)

式中:nt2為t2時刻汽輪機轉速,r/min。

2.5 步進時間的設置

根據(jù)高、中、低壓導汽管內的蒸汽存量和流量(對應額定工況),可以設定一個蒸汽量變化的百分比(如1%或0.5%,可根據(jù)計算精度的要求設定),計算對應這個百分比的時間tD,在tD內,蒸汽流量與時間的乘積和導汽管內原有蒸汽存量之比能達到計算精度要求的百分比。

3 計算實例

以某電廠300 MW供熱機組為例進行了計算,分別就連通管蝶閥全開、保位和全關這3種情況進行了計算,并與機組實際甩負荷工況的試驗數(shù)據(jù)進行了對比。該機組額定功率為305 000 kW,機組摩擦損耗功率為1 346 kW,機組額定轉速為3 000 r/min,在甩負荷時實際采用連通管蝶閥快速關閉的保護邏輯,額定工況下汽輪機超速計算參數(shù)見表1。

表1 300 MW供熱機組汽輪機超速計算參數(shù)

根據(jù)已知參數(shù)和變量,采用算法1對連通管蝶閥在機組停機甩負荷后可能采取的動作方式,即全開、全關、保位,分別進行了超速的計算模擬,結果見表2。

表2 超速計算結果

從表2可以看出:連通管蝶閥全開時的最大轉速最大,連通管蝶閥保位時的最大轉速次之,連通管蝶閥全關的最大轉速最小。連通管蝶閥全開和全關,最大轉速之差只有24 r/min左右,不到額定轉速的1%。機組在實際甩負荷、連通管蝶閥全關的工況下,轉速在2.139 s時飛升至3 119 r/min,計算結果與實際結果較為接近,轉速相對誤差約為0.35%,機組的試驗結果驗證了計算的正確性。

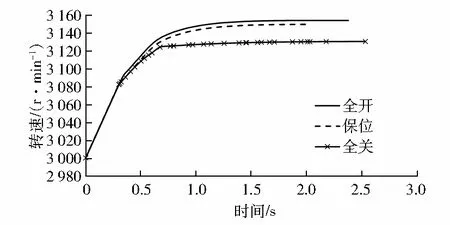

圖2為這3種方式下,機組甩負荷時汽輪機轉速的升速曲線。0~0.3 s,在額定功率下,汽輪機轉速以勻加速的方式上升,3種方式轉速上升的規(guī)律一致。0.3 s后,高、中壓調節(jié)閥關閉,隨著流入高、中壓缸的蒸汽量減少,汽輪機轉速上升的趨勢出現(xiàn)分化,連通管蝶閥全開時汽輪機轉速上升最快,連通管蝶閥全關時汽輪機轉速上升最慢,達到最大轉速的時間也不一致。連通管蝶閥全關時達到最大轉速的時間最長,為2.5 s,保位時達到最大轉速的時間最短,為2 s。

圖2 3種方式下機組甩負荷時汽輪機轉速的升速曲線對比

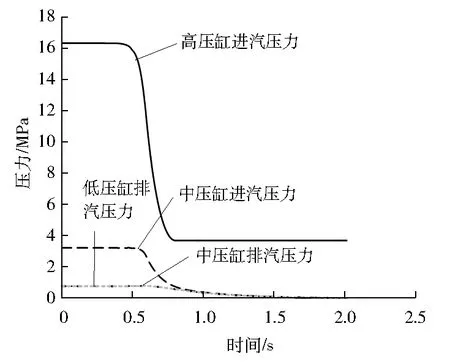

高、中、低壓缸的進汽壓力也隨著高、中壓調節(jié)閥的關閉和流入的蒸汽量減少而下降,其中高壓缸的進汽壓力下降最快。以連通管蝶閥保位的方式為例,機組蒸汽壓力曲線見圖3。從圖3可以看出:高壓缸進汽壓力迅速衰減至排汽壓力。相比較而言,低壓缸進汽壓力的下降速率最為緩慢。

圖3 連通管蝶閥保位方式下蒸汽壓力曲線

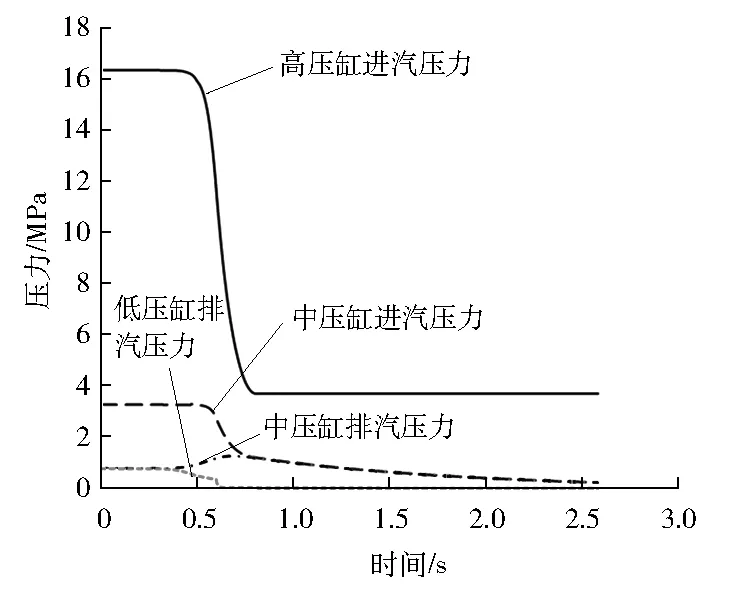

圖4為連通管蝶閥全關的方式下,蒸汽壓力的變化曲線。從圖4可以看出:高、中壓缸的進汽壓力隨時間的變化趨勢與圖3基本一致,而中壓缸排汽壓力和低壓缸進汽壓力的變化趨勢則出現(xiàn)了不同。由于連通管蝶閥全關,中壓缸排汽壓力在0.4~0.8 s出現(xiàn)了升高現(xiàn)象,約0.8 s時中壓排汽壓力達到峰值(1.6 MPa),相比連通管蝶閥全關之前壓力升高0.8 MPa。但連通管蝶閥全關時仍有很小的泄漏量,當蒸汽不斷地泄漏至低壓缸后,由于高、中壓調節(jié)閥的關閉,流入中壓缸的流量減少,中壓缸的排汽壓力將由升轉降。低壓缸的進汽壓力在連通管蝶閥的關閉過程中下降較快,約在0.6 s內低壓缸進汽壓力快速下降至零。而采用連通管蝶閥保位方式,低壓缸進汽壓力在2 s后才接近零。

圖4 連通管蝶閥全關方式下蒸汽壓力曲線

對比圖3和圖4可以發(fā)現(xiàn):高、中壓缸是相對獨立的部分,連通管蝶閥無論全開或全關,都不會對其造成影響,而高壓缸的功率往往要占到整個機組功率的三分之一。因此,連通管蝶閥全開或全關,只能造成局部的影響。短時間內連通管蝶閥選擇全關對抑制汽輪機轉速飛升的效果更好,但即使該閥門選擇全開,也僅在剛開啟的一段時間內流量略有增加。所以,連通管蝶閥選擇全開還是全關,對供熱機組甩負荷有可能引起的汽輪機超速不會造成太大的影響。

連通管蝶閥選擇全開或全關要考慮中壓缸排汽壓力上升的影響,連通管蝶閥的快速關閉可能會造成中壓缸排汽壓力短時間內上升,中壓缸排汽壓力上升過高會對中壓缸造成一定的影響。因此,如果連通管蝶閥快速關閉后中壓缸排汽壓力上升過高,還需要快速打開連通管蝶閥進一步釋放中壓缸壓力。

4 結語

研究討論了供熱機組甩負荷時為保障機組的安全,中低壓連通管蝶閥的設定。對連通管蝶閥的不同動作方式而言,汽輪機超速后轉速飛升很快,連通管蝶閥的動作方式選擇不合適很容易造成超速事故。通過上述計算、分析、對比,可得出如下結論:

(1) 所采用的計算模擬方法,與能量法、靜態(tài)計算法、動態(tài)計算法相比,更接近實際機組的運行工況,能得到較全面的過程量信息。

(2) 根據(jù)計算模擬結果,連通管蝶閥在機組甩負荷后,連通管蝶閥選擇全開、全關或者保位,3種情況下汽輪機最大轉速之差不到額定轉速的1%。連通管蝶閥選擇全開或全關,除考慮轉速的上升速率外,應同時關注中壓缸排汽壓力的變化,避免中壓缸排汽壓力超限帶來風險,閥門的動作方式可以根據(jù)實際情況進行合理選擇。

(3) 機組出現(xiàn)甩負荷工況時,采用合理的保護措施和閥門動作方式,一般不會出現(xiàn)汽輪機超速或中壓缸排汽超溫、超壓的現(xiàn)象。