超超臨界鍋爐螺旋爐膛剛性梁設計要點

王雪儀

(北京巴布科克·威爾科克斯有限公司, 北京 100043)

剛性梁部件懸掛在鍋爐本體管壁上,作為爐體管組側向支撐,同時承受鍋爐爐膛內部靜態壓力和瞬態壓力。鍋爐本體地震荷載、風荷載等水平荷載通過剛性梁傳遞到止晃裝置,由止晃裝置傳遞到鍋爐鋼結構。

在常規亞臨界鍋爐垂直管組水冷壁中,由于水冷壁管垂直于地面,下部爐膛的自身重力荷載和灰渣重力荷載等可以通過管子自身向上傳遞至頂部集箱,再通過吊掛裝置傳遞至鍋爐鋼結構頂板層。而超臨界及超超臨界鍋爐下部爐膛水冷壁為具有一定傾斜角度螺旋上升的內螺紋管組,在燃燒器區域以上通過過渡管組與上部垂直管排相接[1-2]。下部螺旋爐膛管排不垂直于地面,并且其與上部垂直管排的連接較弱,使得該區域的管排不能直接承受下部爐膛的自身重力荷載。因此,設計該區域的剛性梁時,首先需要考慮如何實現將下部爐膛荷載能夠安全地傳遞到上部垂直管排,其次需要考慮如何實現傳力結構與剛性梁系統的統一。

剛性梁設計的主要思路為:首先,需要通過管子的受力分析,確定合理的剛性梁層間距離以保證鍋爐本體管組的撓度及應力低于許用值,滿足管子最小振動頻率的要求;其次,核算剛性梁截面強度和剛度,保證剛性梁能夠承受爐膛內部壓力,并且滿足剛性梁最小振動頻率的要求;最后,考慮止晃層剛性梁還要承受鍋爐本體傳過來的地震荷載和風荷載。在進行剛性梁布置時,需要確保鍋爐膨脹系統滿足設計要求,從而保證鍋爐管子受力安全。

超超臨界鍋爐剛性梁設計內容主要包括剛性梁的布置,以及管子和剛性梁的應力分析。筆者對超超臨界鍋爐進行下部螺旋爐膛管組傳力分析、綁帶受力分析和剛性梁結構設計等方面的研究。

1 下部螺旋爐膛管組傳力分析

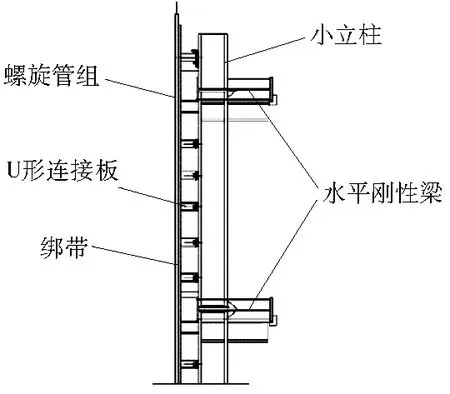

超臨界、超超臨界鍋爐下部螺旋爐膛管組受力的情況復雜,分析時既要考慮爐膛內壓力和管子內介質工作壓力的作用,又要考慮鋼管的重力荷載。因為下部螺旋爐膛結構不能直接實現管子軸向傳力,所以在設計該區域剛性梁時,保守考慮水冷壁管不承擔下部爐膛的自身重力荷載,由綁帶將重力荷載傳遞到上部垂直爐膛,爐膛壓力荷載通過綁帶傳到U形連接板再傳到小立柱,小立柱再將壓力荷載傳到水平剛性梁,具體見圖1。

圖1 水平剛性梁、綁帶、小立柱的結構示意圖

根據鍋爐荷載的統計數據,一般下部螺旋爐膛的垂直荷載包括:管子金屬、水、保溫護板的重力荷載,燃燒器、風箱的重力荷載,冷灰斗及灰渣的重力荷載,剛性梁自身重力荷載。1臺1 000 MW超超臨界鍋爐下部螺旋爐膛的總質量達到4 000 t,剛性梁設計需要考慮將重力荷載向上傳遞至上部垂直爐膛。為保證傳力的合理、安全,下部螺旋爐膛與上部垂直爐膛通過綁帶傳力體系進行連接,具體見圖2。

圖2 螺旋爐膛與垂直爐膛的連接示意圖

綁帶傳力體系為:

(1) 綁帶與下部螺旋爐膛管通過填板焊接在一起,前、后、側管墻的重力荷載通過綁帶與填板的連接焊縫傳遞給相應的綁帶。冷灰斗前、后墻的重力荷載和爐膛壓力荷載通過前、后墻冷灰斗剛性梁及角部裝置傳遞到側墻綁帶,再由側墻綁帶向上傳遞,為防止膨脹差造成應力破壞,綁帶僅單側焊接。

(2) 若干條綁帶在螺旋水冷壁頂部與傳力板焊接,將荷載匯集至傳力板。傳力板上焊有若干個指板,同時在螺旋水冷壁頂部也焊有若干個指板,指板另一端與上部垂直爐膛膜片焊接,將下部螺旋爐膛荷載傳遞至垂直爐膛。

(3) 為防止綁帶在爐膛正負壓力下發生損壞,綁帶與U形連接板連接,連接節點僅約束其平面外變形,不對其垂直受力和膨脹產生影響,爐膛的壓力最終通過小立柱傳遞給水平剛性梁。

該方案可以有效地將鍋爐下部螺旋爐膛的垂直荷載傳遞至上部垂直爐膛,進而傳遞到鍋爐頂部吊掛裝置,同時也可解決爐膛內部壓力荷載的傳遞問題,保證鍋爐水冷壁管在爐膛壓力作用下不發生損壞,并且還可以保證水冷壁系統的自由膨脹。

2 下部螺旋爐膛綁帶受力分析

2.1 綁帶間距

綁帶是鍋爐下部螺旋爐膛重要的傳力部件,整個下部螺旋爐膛的垂直荷載都是通過綁帶傳到上部垂直爐膛[3]。

該電廠有2臺1 000 MW超超臨界機組,鍋爐爐膛的靜態壓力為6.5 kPa、瞬態壓力為9.8 kPa;下部螺旋爐膛內螺紋管規格為Ф38×6.5(外徑為38 mm、壁厚為6.5 mm),材質為12Cr1MoVG,設計溫度為463 ℃,內壓為35.51 MPa;扁鋼厚度為8 mm,材質為12Cr1MoV。

為了保證下部螺旋爐膛管在爐膛壓力作用下不被破壞,同時保證在運行時管子和剛性梁不發生共振,應根據T/CEC 322—2020 《懸吊式鍋爐剛性梁技術規范》,按式(1)計算出滿足管子自振頻率≥6 Hz的最大間距,然后按式(2)計算出滿足管子強度的最大間距,取這2個最大間距中的較小值作為最終的綁帶間距。

Hmax=6.36(EgIg/Gg)0.25

(1)

Hmax=(10σgw,maxWg/q)0.25cosφ

(2)

q=pdtc×10-6

σgw,max=σz-σLP-σwt

σz=1.85[σ]gs-(1.8T-670)[0.2[σ]gt+

0.35(σLP+σwt)]/200

式中:Hmax為最大剛性梁間距,mm;Eg為爐墻管子在設計溫度下的彈性模量,N/mm2,按GB 150.2—2011 《壓力容器 第2部分:材料》取值;Ig為單根管子的慣性模量,mm4;Gg為單根管子的線重力(包括內部介質、保溫、護板的重力),N/mm;σgw,max為管子最大彎曲應力,N/mm2;Wg為管子抗彎截面模量(不計鰭片面積),mm3;q為管子所受側向煙氣均布荷載,N/mm;φ為螺旋管角度,(°);pd為爐膛瞬態壓力,Pa;tc為膜式壁管子中心距,mm;σz為管子組合許用應力,N/mm2;[σ]gt為管子在設計溫度下的許用應力,N/mm2,按GB/T 16507.2—2013 《水管鍋爐 第2部分:材料》取值;σLP為管子內壓引起的軸向應力,N/mm2;σwt為管子軸向外荷載產生的軸向應力,N/mm2;T為管子設計溫度,℃。

經計算得出支撐螺旋水冷壁管的最大綁帶間距為3 605 mm,該鍋爐的最大綁帶間距為3 500 mm。在滿足最大綁帶間距要求的情況下,綁帶布置可根據風箱、燃燒器等設備的位置情況進行靈活調整。

2.2 綁帶受力分析

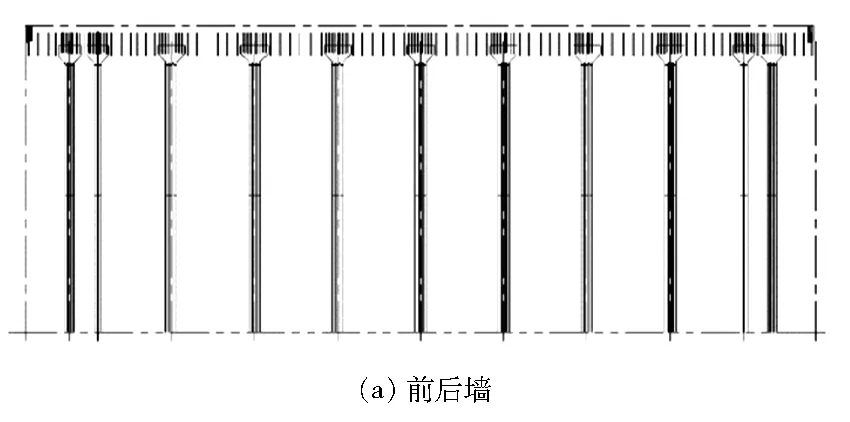

根據下部螺旋爐膛的設備布置情況,爐膛前后墻和側墻的綁帶分布見圖3。

圖3 螺旋爐膛前后墻和側墻綁帶的布置

前后墻承受質量均為1 394 160 kg的垂直荷載,兩面側墻承受質量均為608 530 kg的垂直荷載,各綁帶按照均布荷載進行承載分析。鍋爐下部螺旋爐膛前后墻的寬度均為33 128.7 mm,側墻的深度為16 308.7 mm。根據荷載和綁帶的布置情況,可算得前后墻和側墻綁帶承受的均布荷載。以該荷載工況和綁帶間距為條件,對剛性梁進行校核計算。

3 剛性梁結構設計

3.1 綁帶設計

剛性梁綁帶、傳力板及指板是整個下部螺旋爐膛剛性梁的核心受力部件,需要根據其結構特點仔細分析其受力情況,并留有一定安全裕度,確保鍋爐運行安全。筆者僅進行了綁帶強度計算分析,傳力板及指板在設計過程中同樣需要進行強度分析。

3.1.1 綁帶材料的選取

結合綁帶的受力和結構特點,綁帶材料需要具有優異的高溫下力學性能、較好的可焊性,并且與鋼管線膨脹系數相當。

所選用綁帶最高設計溫度為431 ℃,綜合以上因素,綁帶材料選用ASTM SA387GR11CL2。該材料在431 ℃下具有較好的力學性能,其靜態抗拉強度為151 N/mm2,瞬態抗拉強度為186 N/mm2,屈服強度為228 N/mm2。該材料特性與12Cr1MoV相當,具有較好的可焊性[4]。綁帶材料的線膨脹系數與鋼管極為接近。同時,該材料已經實現國產化,國內各大主流鋼廠均可生產。該材料能很好地滿足設計需要。

3.1.2 綁帶計算

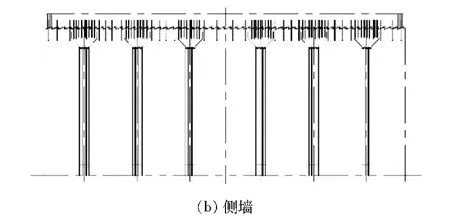

以鍋爐前墻綁帶間距3 500 mm為例,其承受質量為1 394 160 kg的垂直荷載,爐膛靜態壓力均布荷載為215 N/mm,瞬態壓力均布荷載為325 N/mm。為減小爐膛壓力對綁帶受力彎曲的影響,通過U形連接板每間隔500 mm將綁帶支撐在小立柱上。綁帶的受力情況見圖4。

圖4 綁帶的受力情況示意圖

綁帶受力情況為拉彎組合。綁帶共有11組,所有綁帶設計厚度均為26 mm,第1組和第11組均采用3條寬度為100 mm的綁帶,第2組和第10組均采用2條寬度為130 mm的綁帶,其余綁帶均采用3條寬度為130 mm的綁帶。按照GB/T 22395—2008 《鍋爐鋼結構設計標準》中拉彎組合受力狀態計算方法校核綁帶的截面,結果表明在靜態壓力和瞬態壓力的作用下,截面均滿足承載要求。所有綁帶通過連續的單側6 mm角焊縫與爐膛水冷壁填板焊接連接,滿足爐膛荷載的傳遞要求。

3.2 小立柱設計

小立柱在剛性梁系統中的作用是將綁帶承受的爐膛壓力傳遞給外圍的水平剛性梁,因此需要重點考慮其與綁帶的有效傳力和小立柱自身的承載能力。

3.2.1 小立柱與綁帶的傳力方案

小立柱每間隔500 mm對綁帶進行支撐,支撐零件需要考慮傳遞荷載,并且避免約束管子的膨脹,可采用T/CEC 322—2020中給出的結構。U形連接板能夠將爐膛壓力由綁帶傳遞到小立柱,并且在管子受熱向下膨脹時,確保其可以自由膨脹。綁帶支撐零件見圖5。

圖5 綁帶支撐零件

3.2.2 小立柱受力分析

綁帶將爐膛壓力荷載通過綁帶支撐零件傳向外側的小立柱,再由小立柱傳至上下兩層水平剛性梁。根據受力情況,可將小立柱簡化為簡支梁進行分析計算。

通過計算得到對于水平剛性梁層間距為5 060 mm的小立柱,其主軸平面內的最大彎距為113.06 kN·m。考慮到連接構造等,第1組和第11組綁帶對應的小立柱選用軋制H型鋼HW200×200,第2組和第10組綁帶對應的小立柱選用軋制H型鋼HW300×300,其余綁帶對應的小立柱選用板拼H型鋼300×370(300)×10/16(高度×內翼緣寬度(外翼緣寬度)×腹板厚度/翼緣厚度),材質為Q355B。經過強度和剛度計算,應力比和撓度均滿足要求。

3.3 水平剛性梁構件設計

下部螺旋爐膛的爐膛壓力荷載按照爐膛、水冷壁管組、綁帶、U形連接板、剛性梁小立柱、外側水平剛性梁的順序傳遞到外側水平剛性梁,外側水平剛性梁的反力通過角部裝置傳遞到角板,并最終傳遞到管墻。對于僅承受小立柱傳來的爐膛壓力荷載的水平剛性梁,其計算按照簡支梁來考慮;對于既承受爐膛壓力荷載又承受水平荷載(地震荷載或風荷載)的水平剛性梁,其計算按照壓彎組合構件來考慮。水平剛性梁構件的自振頻率還應滿足T/CEC 322—2020中的要求。因為大部分水平剛性梁僅承受爐膛壓力荷載,所以進行分析時僅考慮承受爐膛壓力荷載的側墻和前后墻的水平剛性梁的設計實例。

3.3.1 側墻剛性梁設計

側墻水平剛性梁采用板拼H型鋼,長度為16.308 7 m。以剛性梁計算間距為3.555 m為例,設有6個間距為2.400~3.200 m的小立柱(標號分別為P1~P6),其端反力傳遞至水平剛性梁。小立柱端的反力和位置見表1,計算荷載均為爐膛瞬態壓力荷載。

表1 小立柱端的反力和位置

通過計算得到平面內的最大彎距為1 076.5 kN·m,剛性梁端反力為262.26 kN。選用材質為Q355B的焊接H型鋼900×300×12/20作為校核構件,計算得到應力比為0.90,滿足要求。

3.3.2 前后墻剛性梁設計

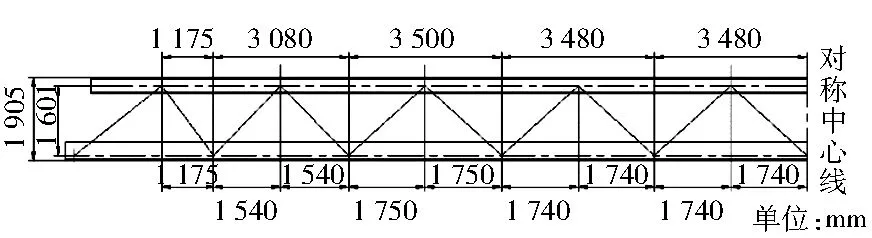

前后墻剛性梁的設計與側墻剛性梁不同,主要原因是前后墻爐膛較寬,如果仍采用側墻剛性梁的截面形式,經濟性較差。因此,推薦采用經濟性較好的平面桁架結構。該結構承載能力強、質量輕,在大跨度結構中應用廣泛。桁架結構剛性梁見圖6,其力學模型見圖7。

圖6 桁架結構剛性梁

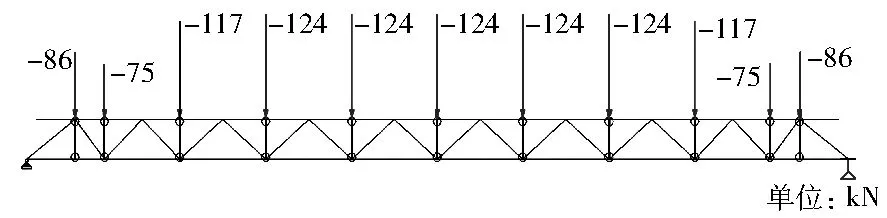

圖7 桁架結構剛性梁的力學模型

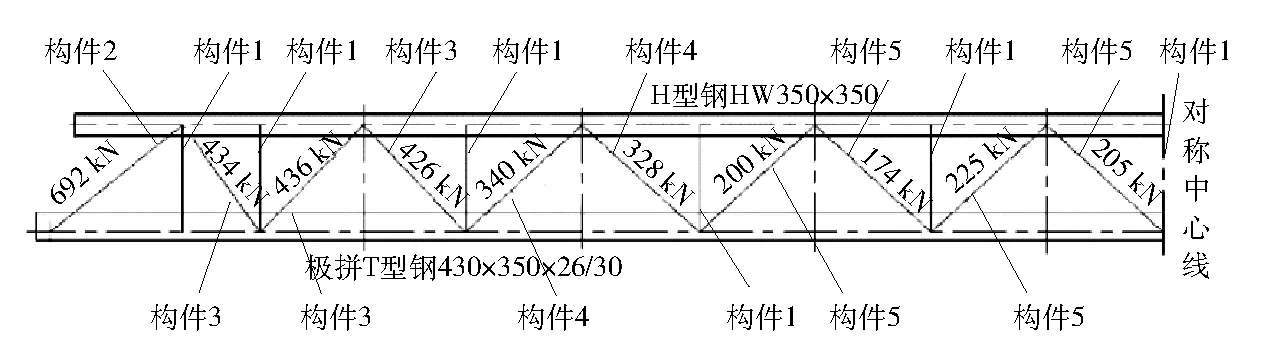

根據該計算模型,可以計算出所有構件的內應力,并可根據內應力計算出對應的構件截面參數。圖8為桁架結構剛性梁的構件和內應力,表2為構件對應的截面型號。相關的連接設計應符合GB 50017—2017 《鋼結構設計標準》的相關規定。

圖8 桁架結構剛性梁構件及內應力

表2 桁架結構剛性梁每組構件對應的截面型號

前后墻剛性梁通過剛性梁小立柱傳力,采用桁架式結構設計可以很好地實現爐膛壓力的傳遞,經濟性較好。

4 結語

大型電站鍋爐下部螺旋爐膛剛性梁設計通過設置綁帶、小立柱等很好地解決了爐膛垂直荷載和爐膛壓力荷載共同傳遞的問題,將復雜問題回歸到成熟的剛性梁設計方法上,實現了設計的典型化。所采用的結構安全性高,受力分析明確,為復雜水冷壁結構的剛性梁設計提供了解決方案,保證了鍋爐運行的安全性,具有較好的參考價值。同時,結合實際工程提出以下設計建議:

(1) 綁帶是重要的傳力構件,超超臨界鍋爐下部螺旋爐膛的高度約為45 m,使用綁帶必定存在現場安裝拼接的問題,在拼接過程中往往會由于存在制造和安裝偏差而產生錯邊。因此,在計算綁帶構件時應留有一定的安全裕度,同時應對拼接的尺寸公差和焊縫質量提出要求。

(2) 鍋爐運行時會存在反復啟停和不同負荷變化的情況,鍋爐水冷壁的溫度會有較大和頻繁的波動。因此,在選取綁帶、傳力板、指板等部件的板厚和板寬時,不宜采用太厚和太寬的截面,以避免產生交變應力。推薦綁帶厚度不超過26 mm,單根綁帶寬度不超過130 mm,同時應注意采用單面角焊縫連接。

(3) 在設計剛性梁小立柱時,不僅要滿足強度要求,還應結合綁帶寬度和連接件設計考慮必要的構造措施,滿足結構在爐膛正負壓力條件下均能正常工作。

(4) 下部螺旋爐膛采用綁帶加小立柱結構后,水平剛性梁層間距將不再受水冷壁管的承載制約,可以根據結構需要調整,在計算時除滿足強度和撓度外,還應注意結構自振頻率的要求,避免出現共振。前后墻剛性梁一般為大跨度、大荷載,可考慮采用桁架結構,在保證承載的情況下,經濟性更好。