300 MW機組在線自動噴氨調平系統的研發與應用

張志強, 曲同良, 石德勝, 安冬冬, 李 軍, 朱曉磊

(1. 華電青島發電有限公司,山東青島 266031;2. 華電國際電力股份有限公司技術服務分公司,濟南 250000;3. 上海發電設備成套設計研究院有限責任公司,上海 200240)

隨著火電機組超凈排放要求的普遍實施,摻燒劣質煤和低負荷運行成為機組的常態,空氣預熱器堵灰的問題愈發普遍。經統計,某集團80余臺火電機組,其中70%機組的空氣預熱器阻力比脫硝改造前升高300~1 000 Pa。當嚴控氮氧化物(NOx)排放指標時,部分機組空氣預熱器阻力一周內可升高1 000 Pa。此外,煙道兩側脫硝噴氨不均,以及在線測點不能有效實施監控等因素,均會引起單側空氣預熱器阻力快速上升,造成風機功耗增大,在影響運行經濟性的同時,造成風機搶風、失速等運行風險,進而影響火電機組運行安全。

空氣預熱器積灰主要由上游設備狀態和運行控制問題造成,如脫硝系統噴氨不均勻、煙氣分布變化、燃燒控制不佳、煤質偏離設計參數、煙溫控制不均等。當問題積累到一定程度時,才表現為空氣預熱器積灰,積灰后空氣預熱器阻力會持續快速升高。積灰后若采用吹灰、沖洗等清灰方法,空氣預熱器阻力也不能完全恢復到原始情況。此時,上游設備原因未完全消除,噴氨過量長期存在又造成脫硝催化劑過早失效,氨耗量和氨逃逸率繼續升高,空氣預熱器積灰呈惡性循環,最終造成堵灰、板結等不可逆現象。

氨氮比分布不均勻是空氣預熱器堵灰的主要原因,而缺少方便及時的在線優化調整手段加劇了堵灰[1]。因此,為降低NOx排放量,對燃燒調整和噴氨調平進行了大量的研究工作。方朝君等[2]在某600 MW機組脫硝系統入口、出口對NOx和氨氣(NH3)質量濃度分布進行測量試驗,根據結果對噴氨格柵進行優化調整,優化后脫硝系統兩側出口NOx質量濃度相對標準偏差都降低至8%以下。劉建航等[3]對某300 MW機組的燃燒側進行優化調整,通過空氣分級等方法達到主動降低NOx生成量的目的,最終實現整體噴氨量的下降。麻紅寶等[4]針對火電機組噴氨不均勻的問題,進行脫硝噴氨優化調整試驗,通過優化控制方式、合理調整參數設定值,將氨逃逸率控制在最低的水平。熊天科[5]對火電機組選SCR脫硝系統進行噴氨優化探究,通過對組分場進行測試,得到最佳噴氨量,可以最大限度減少下游空氣預熱器硫酸氫銨的生成。

現有設備無法對SCR脫硝系統隨時進行調平,無在線測量裝置測量噴氨均勻性,噴氨調平依靠人工試驗方式定期進行。但是,煙氣流場隨時變化導致噴氨不均勻。噴氨量由噴氨格柵多個手動閥的開度決定,煙氣流速和NOx濃度的分布會隨著機組負荷、制粉、燃燒狀態、配風、煙道積灰、導流板磨損等情況的改變隨時發生變化,氨氮比分布不均勻的情況長期存在。

因此,筆者基于機器學習的深度算法,研發新型在線自動噴氨調平系統,以實現對噴氨量的精確和實時控制,保證SCR脫硝系統的穩定和高效運行。

1 設備概況

以亞臨界、中間一次再熱、控制循環汽包爐為例,鍋爐布置2臺回轉式空氣預熱器,煙氣脫硝系統采用SCR脫硝工藝,脫硝反應器布置在省煤器和空氣預熱器之間。

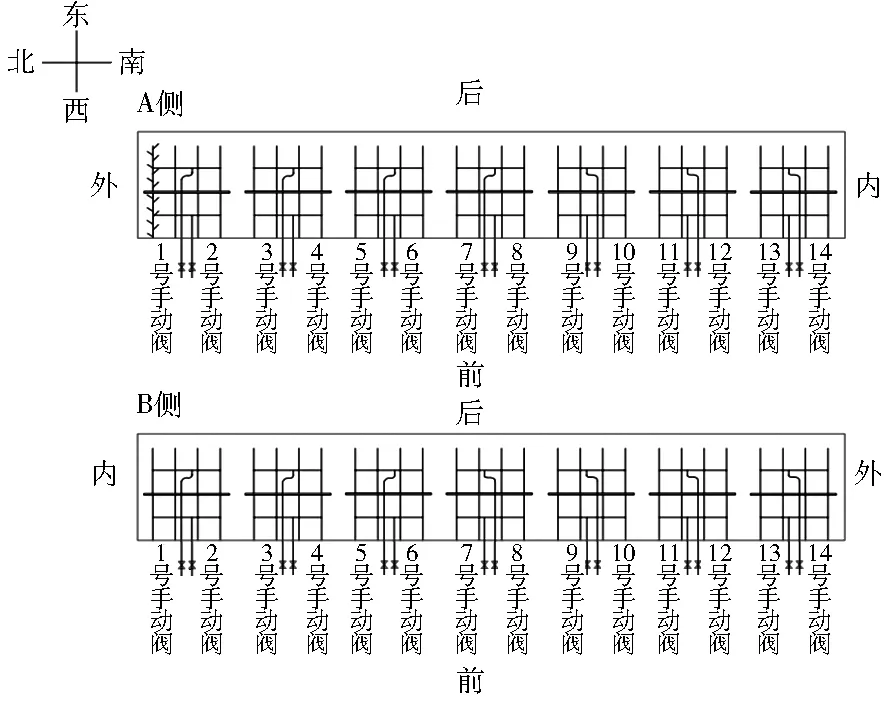

機組完成超低排放改造后,增加第3層催化劑,SCR脫硝系統設計在鍋爐最大連續蒸發量(BMCR)工況下,SCR脫硝系統入口NOx質量濃度為550 mg/m3時,SCR脫硝系統出口NOx質量濃度小于50 mg/m3。在SCR脫硝系統入口,分為A/B側,兩側中間有方形隔板,將布滿噴嘴的管道從中間隔開,最終左右平行布置的4根噴氨支管將NH3均勻地噴入煙道內,具體見圖1。單側的NH3流量分別由上游的7組噴氨手動閥控制,每組手動閥包含2個噴氨支管。在SCR脫硝系統出口,沿寬度方向共預留7個測孔,2個噴氨支管分別對應沿深度方向不同的測孔。每個測孔與對應的每組噴氨手動閥有強對應關系。對于一組手動閥,噴氨格柵處后墻側的手動閥對應出口處測孔位置淺的NOx濃度,格柵前墻側的手動閥對應出口處測孔位置深的NOx濃度。

圖1 噴氨格柵布置

為嚴控NOx排放指標,入口存在噴氨過量的情況。因此,多次對機組進行手動噴氨優化調平試驗,并且產生了一定的效果。但是,由于現有的噴氨調平系統復雜、通用性不高,同時需要在入口及出口進行多次測量,因此調平周期長、單次費用高。此外,機組負荷、煤質、燃燒狀況等因素多變,定期的手動噴氨調平無法滿足復雜的運行狀況,需要一種結構簡單、通用性強、可實時調整的在線自動噴氨調平系統。

2 應用方案

2.1 系統原理

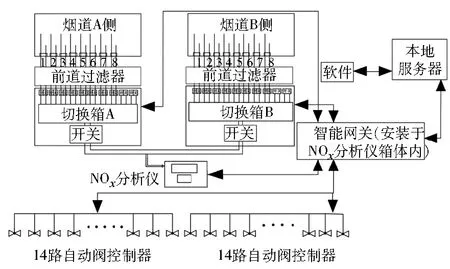

圖2為在線自動噴氨調平系統原理圖。在線自動噴氨調平系統利用在兩側SCR脫硝反應器出口煙道布置的測量系統,采用切換箱實現網格法巡測,通過同一臺NOx分析儀計算并記錄每個測點的NOx和O2質量濃度,同時通過智能網關上傳到本地服務器生成檢測記錄。通過安裝在服務器上的軟件對記錄進行分析處理,生成截面上NOx質量濃度的相對標準偏差、歷史趨勢值、A/B側總量偏差等參數。基于這些參數,通過機器學習算法自動計算,濃度高的位置開大對應的噴氨自動閥,濃度低的位置關小對應的噴氨自動閥,生成噴氨調整方案。在工程師站的授權操作下,按照方案調整噴氨自動閥的開度。

圖2 在線自動噴氨調平系統原理圖

調整后,測量SCR脫硝反應器出口NOx濃度,分析其相對標準偏差的變化,并通過算法再次進行調整。重復計算后,使SCR脫硝系統出口NOx質量濃度分布的相對標準偏差和總量偏差穩定在最小值,實現噴氨實時調整和優化,降低氨逃逸率。

2.2 設備組成

在線自動噴氨調平系統包括硬件系統和軟件系統。軟件系統包括云服務器、軟件。硬件系統包括取樣探頭、取樣管路、切換箱、NOx分析儀,自動閥控制器、物聯網網關。該系統為獨立系統,通過服務器端的軟件系統控制硬件系統進行測量、吹掃和調整,完成SCR脫硝系統的噴氨均勻性調整。設置本地服務器,通過服務器上運行的軟件進行遠程控制。獨立網絡不與電廠內其他設備連接。

在線自動噴氨調平系統包含的系統如下:

(1) 取樣分析系統。

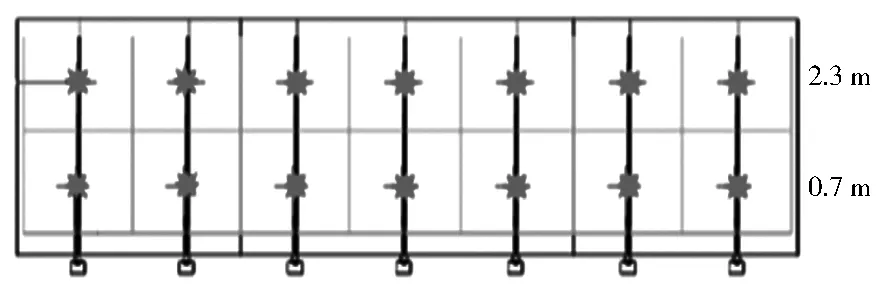

在SCR脫硝系統出口原取樣測孔處布置取樣網格,網格包括取樣探頭、切換箱、NOx分析儀及相應的控制、供電電纜等。取樣探頭插入到煙道上的7個測孔中,每個探頭包括2個測點(0.7 m和2.3 m),其示意圖見圖3。使用在線式煙氣切換箱,通過切換箱內控制板控制閥門的通斷實現測點煙氣通道的切換。

圖3 取樣分析系統測點

在煙道外部平臺處,布置前置過濾器、切換箱和NOx分析儀,實現單點取樣和輪巡測量。按設定頻次定期檢測反應器出口NOx質量濃度。圖4為應用前后的取樣分析系統。

圖4 應用前后的取樣分析系統

(2) 分析控制系統。

分析控制系統布置在SCR脫硝系統出口,由智能網關、本地服務器、調平軟件等組成。系統接收取樣分析系統檢測結果,通過軟件內嵌的大數據和調平測量經驗算法,計算出自動閥需要調整的開度,再將其發送至智能網關,由網關發送給自動閥控制器。

(3) SCR脫硝系統入口自動閥。

圖5為應用前后的自動閥。

圖5 應用前后的自動閥

對應SCR脫硝系統出口的不同位置,在SCR脫硝系統入口噴氨格柵各手動閥上游增加1個遠程自動閥,自動閥包括電動閥及執行器。在改造過程中,需要將原蝶閥上部管路根據新閥門的尺寸進行切割,焊接新的法蘭,增設電動閥并與原手動蝶閥串聯布置。自動閥控制器通過得到的開度信號來操作閥門執行器以執行特定的開度動作,保持SCR脫硝系統出口NOx質量濃度分布得較為均勻。正常運行時,全開手動蝶閥并由電動閥進行流量調節;電動閥發生異常問題時,全關手動蝶閥并進行電動閥的在線修理。

(4) 遠程查詢控制系統。

檢測和調整數據,通過現場畫面、工程師站服務器和個人手機進行查看,授權用戶能遠程發送檢測系統工作指令。該系統就地設置控制柜,不需要接入分散控制系統(DCS),保證原系統的運行安全。

2.3 工作流程

(1) 巡測流程。

通過手機、服務器或就地控制柜對需要測量的測點進行選定,并對測量的相關參數進行設定后,由服務器將數據發送給智能網關。網關解析數據后,按照選定的通道和參數,下發指令給切換箱和NOx分析儀,按照順序打開切換箱的通道,NOx分析儀抽取氣體進行測量。整個測量過程需要20 min左右,測量完成后將數據發送到服務器和觸摸屏進行顯示。同時,根據自動閥與測點的對應關系,給出自動閥的指導策略。

(2) 吹掃流程。

對需要吹掃的通道進行選定,并對相關參數進行設定后,將數據發送至網關。網關解析數據后,按照選定的通道和參數,打開切換箱內的相應通道,通入0.3 MPa的壓縮氣體進行吹掃。每路吹掃30~60 s,吹掃完成后,將數據發送至服務器和觸摸屏進行顯示。系統每次巡測之后都要進行一次吹掃,防止持續的抽氣造成管路堵灰。

3 應用效果與分析

3.1 系統本體效果

系統通過網格法自動巡測和記錄SCR脫硝反應器出口NOx和O2質量濃度,采用NOx質量濃度為50 mg/m3的標氣檢驗系統進行標定,測量誤差小于2 mg/m3,同時一個月的漂移誤差不大于5 mg/m3,可大幅降低各測點的相對偏差,保證數據的一致性。單側SCR脫硝反應器出口NOx質量濃度分布均勻性輪巡測量時間小于20 min,并且自動生成檢測和調整記錄,自動記錄調整時間、均勻性、閥門開度指導值等相關指標。系統兼具自動吹掃、系統故障報警功能,完成巡測和調整的時間小于40 min,提高了系統的智能化和實時效果。系統平均無故障(影響指標監督管理)時間一年內不低于200 d。測量系統在防堵、防腐、結構強度方面能保證一年內可靠工作。

3.2 脫硝均勻性效果

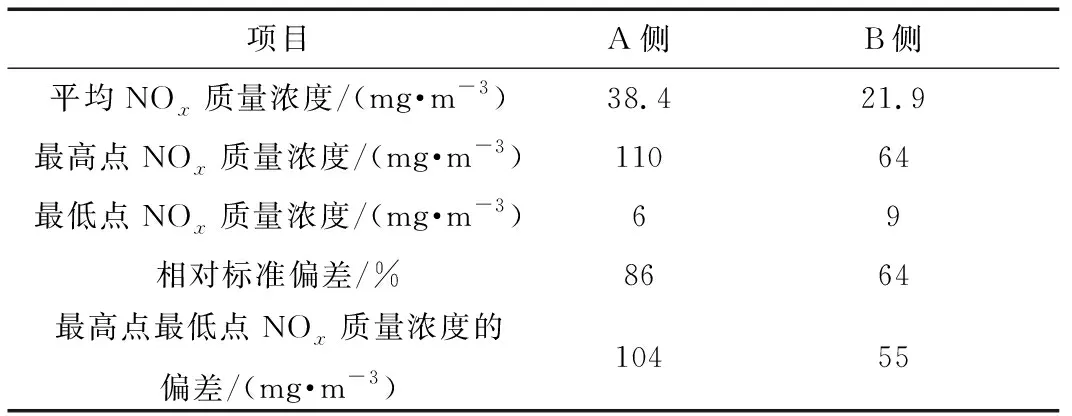

應用在線自動噴氨調平系統前,SCR脫硝反應器出口煙道截面NOx質量濃度分布不均勻,各點NOx質量濃度偏差明顯,具體見表1。A/B側SCR脫硝反應器出口煙道截面NOx質量濃度相對標準偏差分別為86%、64%,最高點最低點NOx質量濃度的偏差可達到55~104 mg/m3。NOx分布不均勻造成噴氨不均勻,并且噴氨過量情況嚴重。

表1 A、B側SCR脫硝反應器出口NOx分布指標

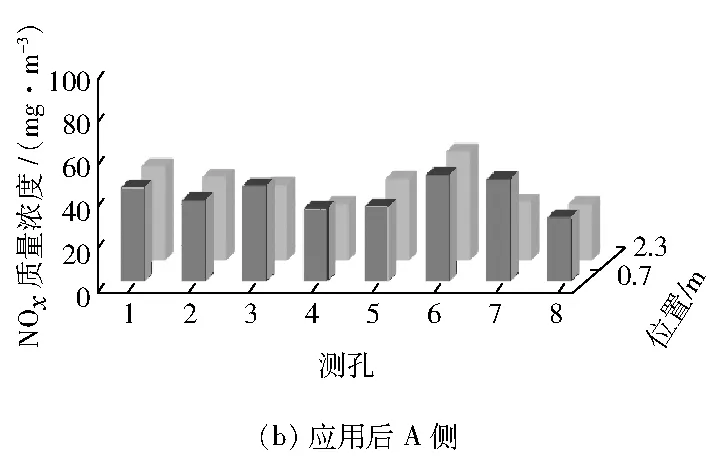

利用在線自動噴氨調平系統重復進行分區檢測和分區調整,經重復計算后,SCR脫硝系統出口NOx質量濃度分布均勻性得到明顯改善,具體見圖6。A/B側SCR脫硝反應器出口NOx質量濃度相對標準偏差分別由應用前的86%、64%變為應用后的21%、14%。

圖6 SCR脫硝反應器出口NOx質量濃度分布

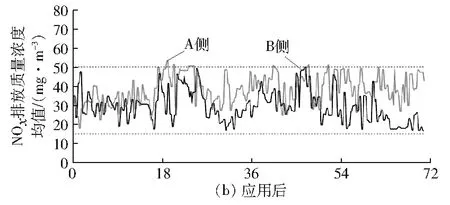

圖7為在線自動噴氨調平系統投運前后NOx排放質量濃度均值的變化。應用前B側SCR脫硝反應器出口實測平均NOx質量濃度比A側低15~20 mg/m3。通過在線自動噴氨調平系統可均衡兩側噴氨總量,以兩側NOx排放質量濃度均值波動為判據,參照在線檢測結果,合理分配兩側噴氨量,避免單側過量噴氨,NOx排放質量濃度均值壓上限值運行。在排放不超標的情況下盡量少噴氨,實現了A/B側噴氨量的調平。

圖7 系統應用前后NOx排放質量濃度均值的變化

3.3 空氣預熱器降阻效果

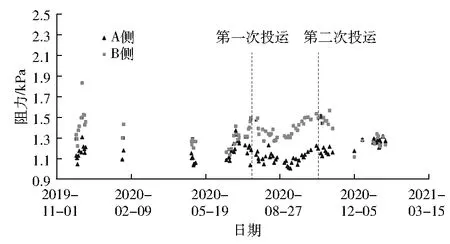

在線自動噴氨調平系統兩次調整投運前空氣預熱器A/B側阻力都處于升高趨勢,系統投運后兩側阻力變化趨勢均被扭轉,具體見圖8。在長期運行過程中可實時投運在線自動噴氨調平系統,結合A/B側的原始基礎阻力差別,A側阻力長期穩定在1.1 kPa,B側阻力長期穩定在1.0 kPa。這說明在線自動噴氨調平系統通過改善空間噴氨均勻性,可在一定周期內維持空氣預熱器阻力的穩定,改善空氣預熱器運行現狀,提高機組運行的經濟性和安全性。

圖8 空氣預熱器阻力的變化

4 結語

以在線自動噴氨調平系統在某300 MW機組上的應用為例,主要的研究結論為:

(1)通過分布取樣和輪巡測量,提高NOx質量濃度測量數據的一致性,實現NOx質量濃度高精度、高可靠性的分區測量。

(2)利用在線自動噴氨調平系統重復進行分區檢測和分區調整,A/B側SCR脫硝反應器出口NOx質量濃度相對標準偏差分別由應用前的86%、64%變為應用后21%、14%,大幅提高了NOx分布的均勻性。同時,該系統以兩側NOx質量濃度均值波動為判據,實現了噴氨總量的調平。

(3)噴氨均勻性提高后,空氣預熱器阻力長期穩定在設計值附近,可以提高機組運行的經濟性和安全性。