基于蒙特卡洛法的發動機壓縮余隙尺寸鏈計算

劉澤濤,徐慶增,徐璽濤

濰柴動力股份有限公司, 山東濰坊 261061

0 引言

柴油發動機壓縮行程中,最大行程容積與最小容積之比為壓縮比[1-2],大部分柴油發動機的壓縮比為15~22[3]。壓縮比越大,燃燒壓力和功率越大,燃燒溫度越高,燃油經濟性越好。壓縮比應控制在一定范圍內,壓縮比過大可導致發動機出現爆燃,過小則會導致動力不足、燃油消耗高等現象,維持壓縮比處于正常范圍非常重要[4]。壓縮余隙為活塞處于上止點時,活塞頂面與氣缸蓋底面之間的距離,是壓縮比最直觀的體現。對于定型的發動機,壓縮比應為定值,但由于加工、裝配、工作時間、工況、修理方法的差異,導致相同機型出現不同的壓縮比。傳統壓縮余隙計算為設計工程師利用極值法手算,或者尺寸工程師利用公差分析軟件進行計算,但前者無法保證計算精度,而后者計算過程耗時較長。本文中采用蒙特卡洛法,構建壓縮余隙的尺寸鏈,設計計算程序,計算壓縮余隙,與VSA仿真數據進行對比,驗證其準確性及易用性,再通過試驗數據進行復核,確保該計算方法可行、精確。

1 公差分析理論基礎

公差分析是指分析產品內部零部件之間的尺寸關系,查找滿足這些設計指標的影響因子尺寸,根據這些尺寸參數并按照一定的計算方法和置信水平,計算出尺寸鏈封閉環的變動范圍[5]。

1.1 尺寸鏈

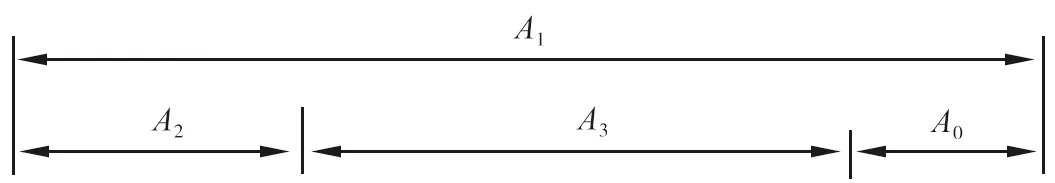

尺寸鏈是公差設計、分析的基礎,發動機常規設計(包括生產工藝)中,活塞壓縮高度、曲軸回轉半徑等設計都是通過嚴格的尺寸鏈計算。以產品裝配為例,尺寸鏈由多個零件相關特征裝配而成,其對應的特征尺寸相互連接構成的閉環回路,如圖1所示。圖1中,已知的特征尺寸A0、A1、A2定義為尺寸鏈的組成環,未知的尺寸A3則定義為封閉環,封閉環和組成環共同構成尺寸鏈[6]。公差設計是否合理取決于尺寸鏈的分析精確度[7]。目前,尺寸鏈的計算方法主要有極值法和統計法。

圖1 尺寸鏈示意圖

采用極值法計算尺寸鏈,需要組成環的每個尺寸都處于其上、下偏差之間[8],此時對封閉環尺寸要求最嚴格。極值法計算尺寸鏈,裝配零件不需要考慮尺寸因素,可以百分百達到零件的互換,但是加嚴了尺寸鏈的計算公差,提升了成本。極值法主要應用于尺寸鏈組成環較少、零件尺寸要求互換的情況。

統計公差計算方法[9]主要有概率法、蒙特卡洛模擬法等,多用于大批量生產、尺寸鏈環數多等情況。概率法是一種以概率論為基礎,在一定置信水平下計算尺寸鏈封閉環的方法,其中的組成環和封閉環尺寸為相互獨立的、滿足一定概率分布的變量;概率法不要求裝配零件能夠完全互換。與概率法類似,蒙特卡洛模擬法采用零件特征尺寸的概率分布代替尺寸計算,不同的是其利用隨機抽樣取數算法,隨機生成組成環裝配序列,從而模擬實際裝配。

1.2 蒙特卡洛法尺寸鏈的實現

采用蒙特卡洛法進行尺寸鏈計算時,需要采用某種概率分布對每個組成環尺寸隨機抽樣,然后根據抽樣結果隨機裝配[10-12],在一定情況下,可以得到較符合實際生產的結果。蒙特卡洛法尺寸鏈的計算步驟為:1)確定組成環尺寸的概率分布規律;2)根據所要達到的精度(99.73%、99.993 7%等)隨機抽樣,確定每個組成環尺寸的隨機數;3)將多個組成環進行相關計算(尺寸鏈方程)即可得到封閉環尺寸的m個隨機樣本數據;4)對封閉環尺寸隨機樣本數據進行相關數理統計處理,得到平均值、方差、公差等。

1.2.1 組成環尺寸隨機模擬實現

根據文獻[13],對于連續隨機變量,均勻分布是其他概率分布的基礎,通過變換可以將均勻分布轉換為任意的概率分布。對組成環的尺寸進行隨機取數時,可以先在(0,1)內進行均勻取值,然后根據對應公式進行轉換。其中,(0,1)內的隨機數通過程序C語言中的Random()函數生成。

根據大數據分析,產品零件的生產規律一般符合正態分布。若R1、R2為2個相互獨立的符合均勻分布的隨機數,則符合標準正態分布N(0,1)的隨機數

正態分布N(μ,σ2)下的隨機數y可以由標準正態分布隨機數得到:

1.2.2 封閉環尺寸數理統計實現

經過上一步計算模擬,得到尺寸鏈封閉環的m個(x1,x2,…,xm)正態分布樣本數據,對其進行相關數理統計計算,求解封閉環尺寸的均值、極值、公差等。

封閉環尺寸樣本均值

樣本極大值

xmax=max(x1,x2,…,xm),

樣本極小值

xmin=min(x1,x2,…,xm)。

封閉環尺寸的上偏差ES和下偏差EI分別為:

2 壓縮余隙數學模型

2.1 裝配關系分析

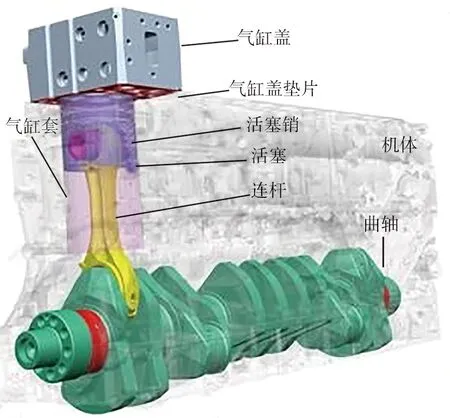

壓縮余隙三維模型如圖2所示,各零部件間具有以下裝配關系。

1)機體為主裝配零件,幾乎所有的運動件、外圍件等都會安裝在機體上。

2)曲軸通過主軸頸與機體主軸承孔(需安裝主軸瓦,防止曲軸與機體直接接觸)的孔軸配合安裝在機體上,為間隙配合,保證曲軸能夠在機體內旋轉。

3)連桿大頭(需安裝連桿軸瓦,防止連桿與曲軸直接接觸)與曲軸的連桿軸徑為間隙配合,小頭(需安裝連桿襯套,防止連桿與活塞銷直接接觸)與活塞銷為間隙配合。

4)氣缸套臺階面與機體氣缸套安裝面裝配,起到限位作用,部分發動機沒有氣缸套。

5)連桿小頭與活塞銷為間隙配合裝配,連桿小頭與活塞多為過度配合,活塞通過活塞環等保證與氣缸套內孔的孔軸配合。

6)氣缸蓋通過氣缸蓋墊片安裝在機體頂面。

圖2 壓縮余隙三維模型

2.2 尺寸鏈模型構建

熱態和冷態下的壓縮余隙不同。冷態指正常生產裝配情況,熱態指發動機運行穩定工況下的狀態。為便于設計的快速計算,通常只計算冷態下的壓縮余隙;若計算熱態壓縮余隙,只需進一步考慮熱態膨脹量即可。

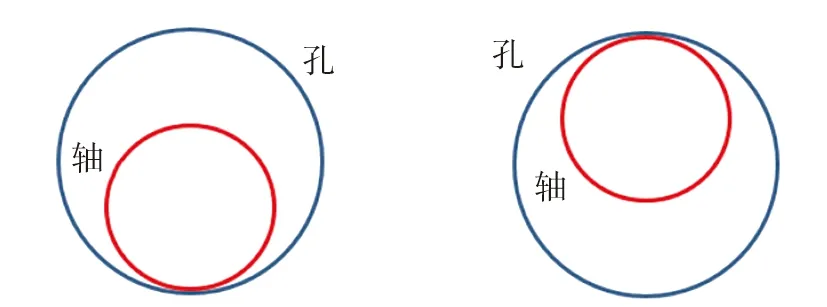

a)軸在下 b)軸在上 圖3 重力作用下孔軸配合模型

計算冷態壓縮余隙時需要考慮重力的影響,為快速計算,將各孔軸配合中重力作用簡化為圖3所示,孔軸配合的接觸點、孔徑、軸徑可以作為尺寸鏈組成環轉換點。構建尺寸鏈的第一步是明確封閉環,本文中封閉環是壓縮余隙。構建尺寸鏈可從封閉環兩側對應的特征入手,也可從主裝配件——機體入手。原則上,尺寸鏈的建立與圖紙標注有關,標注樣式不同、標注特征起點位置的變化都會影響尺寸鏈結果。尺寸鏈的構建過程包括如下11個步驟。

1)從活塞頂面入手,第1環為活塞壓縮高,即活塞頂面與活塞銷孔的距離。

2)第2環為活塞上活塞銷孔與活塞銷的配合,根據圖3中模型建立相關尺寸鏈,涉及的特征尺寸為活塞銷孔直徑、活塞銷軸徑。

3)第3環為活塞銷與連桿小頭的配合,根據圖3中模型建立相關尺寸鏈,涉及特征為活塞銷軸徑、連桿小頭孔徑(帶襯套)。

4)第4環為連桿大、小頭間距。

5)第5環為連桿大頭與曲軸連桿軸頸的配合,根據圖3中模型建立相關尺寸鏈,涉及特征尺寸為連桿大頭孔徑(帶瓦)、曲軸連桿軸頸直徑。

6)第6環為曲軸連桿軸徑與曲軸主軸頸的距離,即回轉半徑。

7)第7環為曲軸主軸頸與機體主軸承孔的配合,根據圖3中模型建立相關尺寸鏈,涉及特征尺寸為機體主軸承孔孔徑(帶瓦)、曲軸連桿軸頸直徑。

8)第8環為機體主軸承孔與機體頂面的距離。

9)第9環為機體頂面與安裝氣缸套面的距離,如果發動機沒有氣缸套,則不存在此環。

10)第10環為氣缸套臺階面高度,如果發動機沒有氣缸套,則不存在此環。

11)第11環為氣缸蓋墊片壓縮后的厚度。

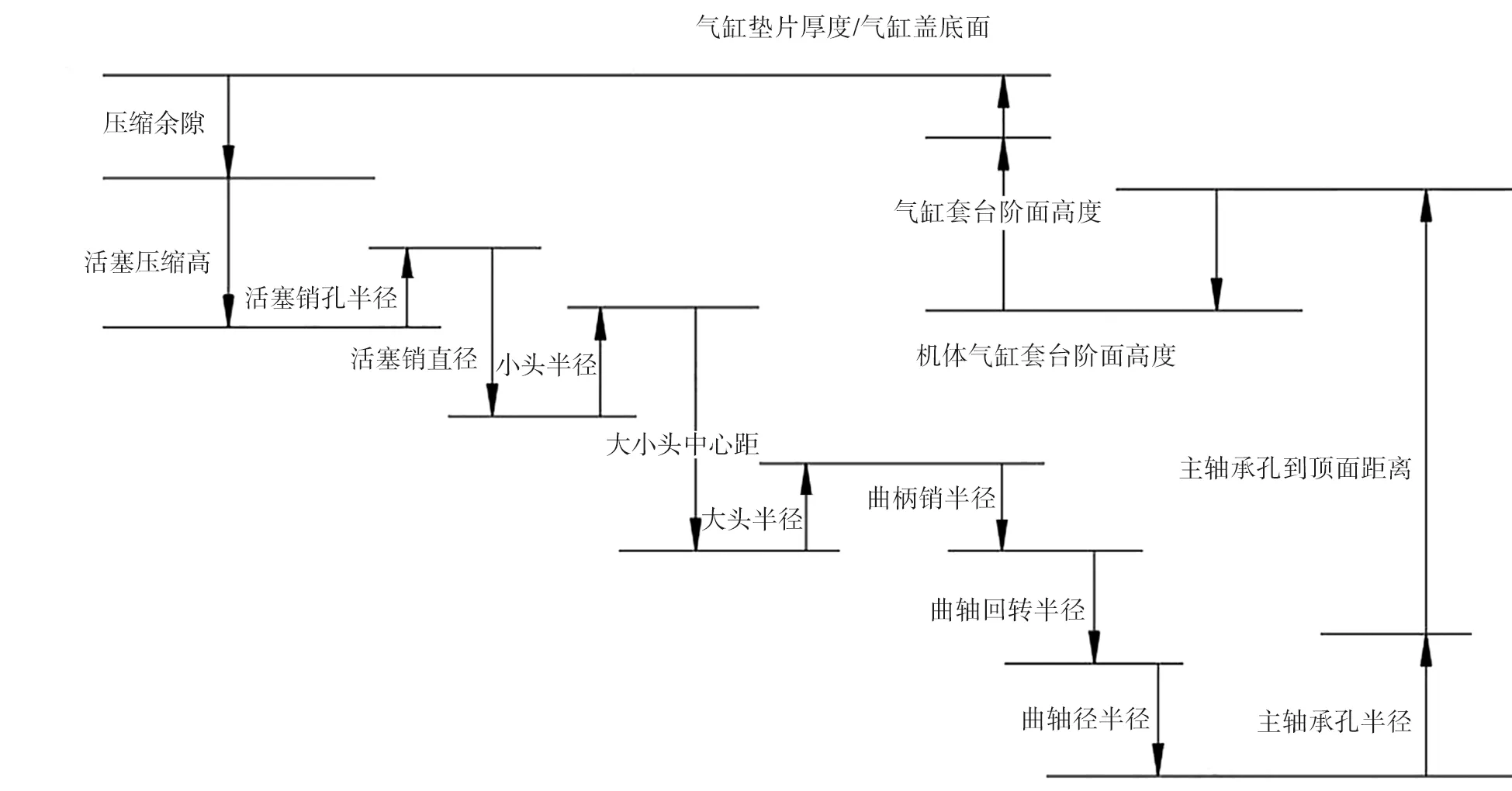

構建的尺寸鏈如圖4所示,其中箭頭的方向只是用于判斷尺寸鏈增減環。

圖4 壓縮余隙尺寸鏈模型

3 仿真與試驗驗證

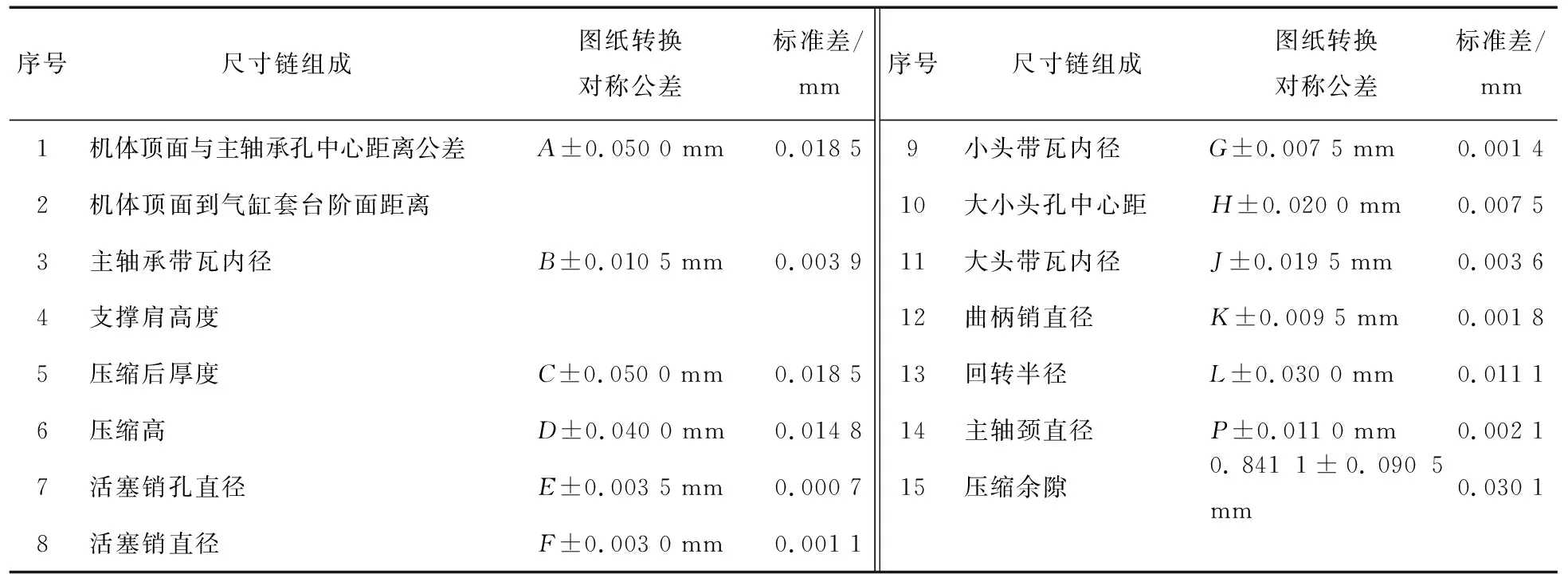

以某發動機為例構建壓縮余隙尺寸鏈模型,假設尺寸鏈組成環的尺寸均按正態分布,加工水平為3σ,標準差則為尺寸公差的1/6,每個組成環隨機取數并計算其取值標準差,結果如表1所示。

表1 壓縮余隙尺寸鏈蒙特卡洛法標準差

自主設計壓縮余隙計算程序,程序流程圖如圖5所示。輸入表1數據,運行程序,得到壓縮余隙計算結果為(0.841 1±0.090 5)mm,即0.750 6~0.931 6 mm。采用仿真軟件VSA計算壓縮余隙,結果如圖6所示。根據樣本得出壓縮余隙為0.728 5~0.961 2 mm,根據樣本推算整體,壓縮余隙為0.755 7~0.936 7 mm。對比2組數據,自主設計程序與VSA仿真軟件的壓縮余隙計算結果基本相同。

圖5 自研程序流程圖

圖6 壓縮余隙仿真計算結果結果

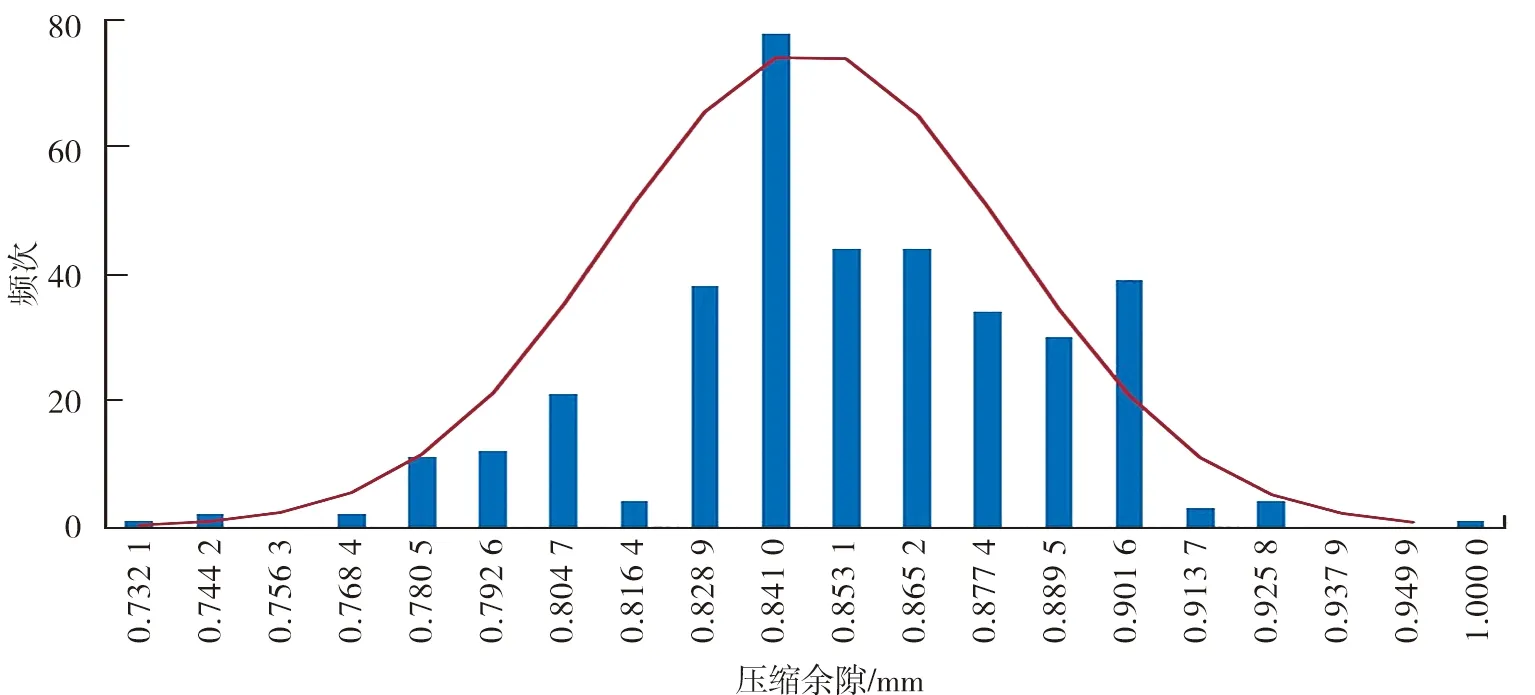

實際測量328臺試驗發動機的壓縮余隙。每臺機器的所有組成環特征尺寸均按照中值加工裝配,測量冷態下發動機壓縮余隙,結果如圖7所示。由圖7可知,最大壓縮余隙約為0.949 9 mm,最小壓縮余隙約為 0.732 1 mm。考慮到部分零件加工難度較大,可以認為,自研程序及VSA仿真的壓縮余隙計算結果均與實際裝配結果相符。

圖7 冷態下壓縮余隙測試結果

相對于VSA仿真程序,自主設計程序計算速度快,無需建立繁瑣的VSA三維模型,且無需輸入全部公差。本文中的尺寸鏈及壓縮余隙的計算方法可應用于快速計算發動機壓縮余隙。

4 結論

1)構建基于尺寸鏈計算原理和蒙特卡洛法的尺寸鏈計算方法,開發尺寸鏈計算程序,并與VSA仿真結果、實際試驗數據相對比,驗證了建立的尺寸鏈模型及自研程序計算壓縮余隙的準確性。

2)采用該方法可快速計算發動機冷態下的壓縮余隙,提高計算精度,縮短研發周期,克服了極值法精度不高的缺點,可作為同類一維尺寸鏈計算的參考。