TA15鈦合金表面原位合成TiC增強鈦基激光熔覆層的組織與耐磨性

安 強,祁文軍*,左小剛

(1 新疆大學 機械工程學院,烏魯木齊 830047;2 新疆眾合股份有限公司,烏魯木齊 830013)

TA15鈦合金屬于高鋁當量的近α型鈦合金,該合金兼具α型鈦合金良好的熱強性和可焊性以及α-β型鈦合金的工藝塑性。同時該合金良好的高溫強度和熱穩定性,使其大量應用于飛機的結構部件中。但TA15較低的表面硬度和較差的耐磨性,在一定程度上抑制了其應用范圍[1]。激光熔覆是一種常見的金屬材料表面改性技術,采用激光快速加熱的方法在金屬材料表面熔覆一層耐磨、耐腐蝕、抗高溫氧化等高性能涂層[2-3]。這種技術具有生產效率高、加工區域狹小、基材變形量小、熱影響區小、冷卻速率高等優點[4]。因此在金屬材料的表面改性、關鍵零部件表面修復等方面得到了廣泛的研究和應用。

利用激光熔覆技術在TA15鈦合金表面制備耐磨涂層時,已有研究[5-6]通常選用低熔點的鎳基或鈷基自熔性合金加陶瓷粉末作為涂層功能材料。李嘉寧等[5]在TA15鈦合金表面激光熔覆Ni60A-Ni包WC-TiB2-Y2O3混合粉末,生成非晶-納米晶增強復合涂層,涂層主要由γ-(Fe,Ni),Ti-B,Ti-N,Ti-Ni,Ti-Si等晶化相及大量非晶相構成,涂層中存在的大量顆粒增強相和納米晶增強相阻礙了涂層基底的塑性形變,相比TA15鈦合金基體,涂層表現出更好的耐磨損性能。Liu等[6]采用激光熔覆技術在TA15鈦合金表面制備了多種顆粒增強鈷基復合涂層,結果表明,涂層的顯微硬度約為基體的3倍,涂層的磨損率約為基體的1/12。通過物性分析可知,鎳基或鈷基加陶瓷粉末與TA15鈦合金基體間的潤濕性及相容性差距較大,在涂層制備時容易產生裂紋、涂層與基體結合較差等缺陷,極大地影響了涂層的質量。近年來,科研人員研究發現在鈦合金表面制備鈦基耐磨涂層能有效改善鈦合金的力學性能,鈦基涂層中的鈦元素能夠改善涂層與鈦合金基體的相容性,減小熱物性差異,提高涂層與基體的變形協調能力,從而降低裂紋萌生的概率[7]。Zhang等[8]采用激光熔覆技術在TC4鈦合金表面制備了以TiC為增強相的鈦基耐磨復合涂層,結果表明,涂層的硬度得到了較大的提升。Shakti等[9]以AlN+Ni+TC4為熔覆材料,在TC4鈦合金表面制備了鈦基耐磨涂層,結果表明,涂層的硬度約為基體的3倍,摩擦因數較基體明顯降低,涂層具有良好的耐磨性。劉亞楠等[10]利用激光熔覆技術在Ti811鈦合金表面制備了以TiC和TiB為增強相的鈦基復合涂層,涂層的顯微硬度為617HV,較基體提高了1.6倍,涂層的磨損體積率減小了約26%,摩擦磨損性能得到了有效提升。以上研究表明,鈦基耐磨涂層能有效改善TC4及Ti811鈦合金表面性能,但TA15鈦合金的相關研究報道較少。

碳化鈦是一種高硬度、高模量的陶瓷增強相材料,且碳化鈦與鈦合金具有較好的相容性,能有效避免裂紋的產生。因此,在鈦合金表面激光熔覆涂層的復合材料體系中,通常選取碳化鈦作為鈦合金表面改性涂層的增強相。涂層中引入碳化鈦的方法有外加法和原位合成法,與直接添加碳化鈦相比,原位合成的碳化鈦具有熱力學穩定、與基體相容性好、污染少、結合強度高等優點[11]。因此,原位合成法是引入TiC增強相優先選擇的方法。楊玉玲等[12]在TC4表面制備了80%(質量分數,下同)Ti+20%C鈦基復合涂層,研究發現涂層的物相主要為TiC和α-Ti,涂層無氣孔、裂紋缺陷,組織分布均勻,顯微硬度較TC4提高了約4倍。張天剛等[7]在TC4表面制備了含稀土CeO2的碳化鈦增強鈦基激光熔覆涂層,結果表明,涂層硬度較TC4基體有了顯著提升,其耐磨性顯著增強(提高了近52%)。涂層中原位生成的碳化鈦有效地提高了涂層的性能。

本工作采用激光熔覆技術在TA15鈦合金表面原位合成TiC增強鈦基復合涂層。利用X射線衍射儀、掃描電鏡、能譜分析儀、顯微硬度計、摩擦磨損試驗機等分析研究涂層的微觀組織、物相組成、硬度和摩擦磨損性能,重點分析了碳化鈦在涂層不同微區的生長形態和分布規律。本研究旨在完善TA15鈦合金表面激光熔覆耐磨損材料體系,為TA15的工業化應用提供參考。

1 實驗材料與方法

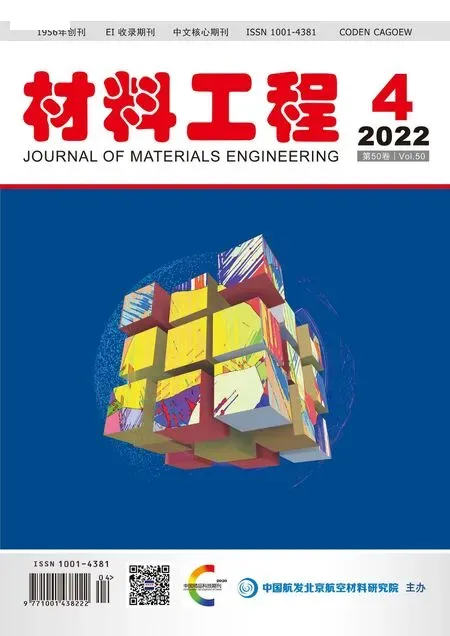

基體材料為TA15鈦合金(Ti-6.5Al-1Mo-1V-2Zr),其化學成分如表1所示。基材尺寸為150 mm×60 mm×8 mm,用砂紙去除表面氧化層再用無水乙醇超聲清洗20 min,烘干備用。

表1 TA15基材化學成分(質量分數/%)Table 1 Chemical compositions of TA15 substrate (mass fraction/%)

本實驗選用的粉末為TC4(Ti6Al4V),CoCrW和Cr3C2。優化后的粉末配比為TC4-30%CoCrW-5%Cr3C2。其中,TC4粉末的化學成分(質量分數/%)為:Al 6.22,V 4.32,Fe 0.07,O 0.022,N 0.012,H 0.030,C 0.022,Ti余量,形狀為球形,粒度為45~105 μm;CoCrW合金粉末的化學成分(質量分數/%)為:Cr 24.55,W 6.06,Si 1.00,C 0.017,Mn 0.36,Co余量,形狀為球形,粒度為45~105 μm;Cr3C2粉末采用NiCr-Cr3C2復合粉末(80%Cr3C2),屬于類球形粉,粒度為45~105 μm。采用KQM-Z/B型行星式球磨機對熔覆粉末進行機械混合,球磨機轉速為200 r/min,混合2 h。在實驗前用干燥箱將配好的合金粉末烘干4 h,以有效減少涂層氣孔和裂紋的產生。

采用YLS-2000-TR型IPG光纖激光器進行激光熔覆實驗。優化后工藝參數為:激光功率1000 W;掃描速率3 mm/s;送粉率12.25 g/min;使用氬氣保護熔池,氣體流量為11 L/min。

采用D8Advance型X射線衍射儀分析涂層物相,采用LED-1430V掃描電子顯微鏡(SEM)觀察凃層的微觀組織及結構。利用OXFORD-2000光譜儀進行EDS分析,測量涂層中的元素組成。使用HXD-1000TB顯微硬度計測量涂層顯微硬度。采用MMG-500三體磨損試驗機進行摩擦磨損實驗。使用高精度分析天平測量基體與涂層磨損前后的失重。

2 實驗結果與分析

2.1 涂層顯微組織分析

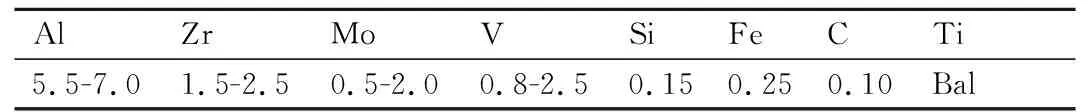

TA15鈦合金表面原位合成TiC增強鈦基復合涂層的形貌如圖1所示。可以看出,基體材料產生了一定的熔化,涂層與基體形成良好的冶金結合,熔覆層沒有裂紋、氣孔等缺陷。由圖1(a)可見,熔覆層的頂部存在少量的未熔顆粒,結合EDS結果分析,表明這些粉末主要為CoCrW粉末。

圖1 涂層的橫截面圖(a)及縱截面圖(b)Fig.1 Cross section (a) and longitudinal section (b) images of coatings

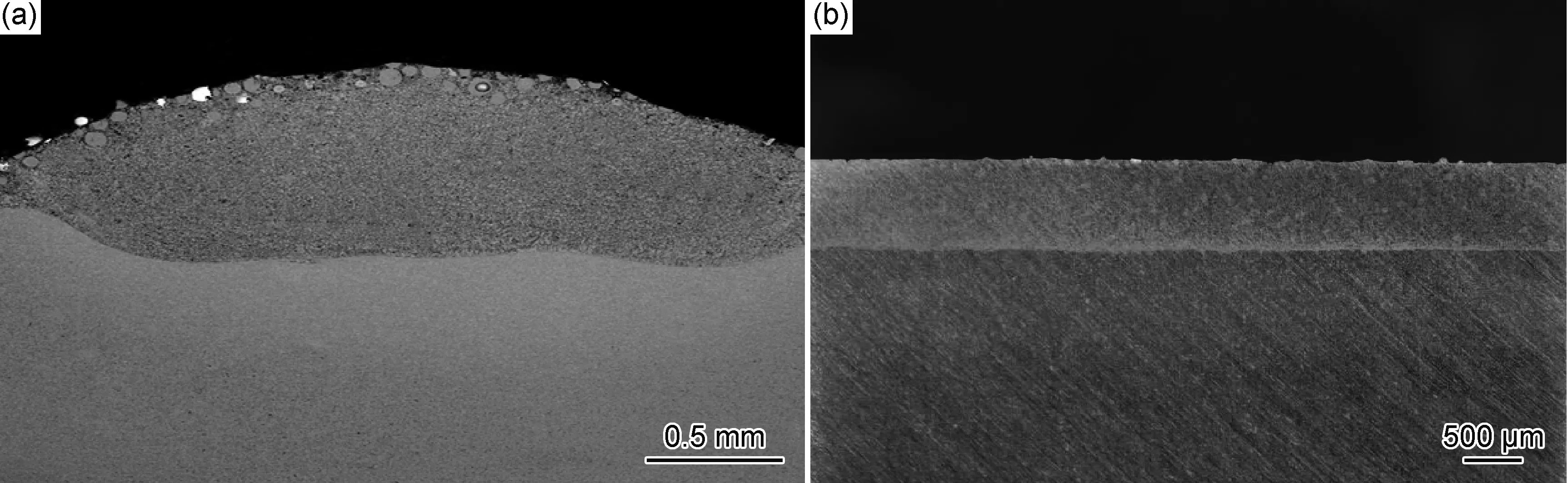

涂層各微區的組織形貌如圖2所示。由于激光熔覆是一種快速冷卻和非平衡態凝固過程,所以形成了不同形態的顯微組織。根據凝固理論可知,結晶參數G/R(溫度梯度/凝固速率)決定了凝固形貌[13]。圖2(a)中A所指區域為熱影響區,在熔覆過程中,基體熱影響區與激光熔池相鄰,該區域的材料雖然沒有熔化,但是達到了合金的相變點,由α+β相組織轉變為β相組織,激光束移開后,在基體金屬的快速冷卻過程中,擴散型相變被抑制,β相轉變為硬度較高的針狀α′相馬氏體[14]。在激光熔覆過程中,處于高溫的激光熔池與溫度較低的基體接觸,熔池底部冷卻速率高,溫度梯度G較大,凝固速率R低,G/R值較大,晶體以平面狀向前生長,熔池底部形成平面晶組織,如圖2(a)點B所示。同時,熔覆粉末與基體材料在激光束作用下相互擴散也是平面晶形成的結果,平面晶的形成說明涂層與基體之間形成了良好的冶金結合[15]。隨著結晶的進行,溫度梯度G下降,凝固速率R上升,G/R值下降,導致平面晶向柱狀晶轉變,如圖2(a)點C所示,平面晶上面是柱狀晶,且柱狀晶基本垂直于激光熔池的水平界面,這是因為在熔池底部,基體是主要的散熱通道,晶體沿熱流相反的方向生長,因此柱狀晶具有明顯的方向性。隨著結晶的進行,從熔池底部至熔池中部,G/R值進一步下降,晶體向樹枝晶轉變,由于熔池的對流攪拌作用,樹枝晶的生長方向變得“雜亂無章”,如圖2(a)點D所示,涂層中部為樹枝晶組織。至涂層頂部,G/R值最小,同時成分過冷較大,形成了大量的晶核,從而形成等軸晶[16],如圖2(b)點E所示區域。圖2(a)的局部放大圖可以清晰地看到在涂層底部除平面晶和柱狀晶外,還存在大量細小的針狀(如點2所示)和近球狀(如點4所示)的晶體。圖2(b)的局部放大圖可以清晰地看到在涂層的中部及頂部有大量樹枝狀(如點6所示)和花瓣狀(如點5所示)的晶體,且組織細小均勻。

圖2 涂層的SEM圖像 (a)涂層底部及中部;(b)涂層中上部及頂部Fig.2 SEM images of coatings (a)bottom and middle of coating;(b)top and middle of coating

綜上可知:涂層頂部的顯微組織比涂層中部的組織更加細小,整個涂層的組織由平面晶、柱狀晶、樹枝晶和等軸晶的基本相和大量無固定取向的樹枝狀、花瓣狀、針狀、近球狀的增強相組成。

2.2 涂層物相分析

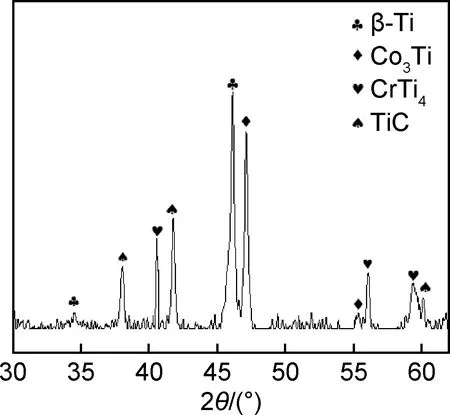

圖3為涂層的X射線衍射圖譜(XRD),表2為涂層X射線能譜儀(EDS)分析結果。結果顯示涂層中主要包含β-Ti,Co3Ti,CrTi4和TiC等物相。研究表明,CrTi4為富Ti和Cr的β固溶體[17]。Co3Ti是一種延展性較好的金屬間化合物。TiC是一種高硬度、高模量的陶瓷增強相。

圖3 涂層的XRD圖譜Fig.3 XRD pattern of coating

結合圖2、圖3及表2可知:測試點1的成分與基體的成分基本相同,同時含有少量的Cr,Co等合金元素,分析可知熱影響區的測試點1所指的物質為過飽和針狀α′相馬氏體。涂層區不同位置的點3和點7的成分含量基本相同,結合XRD分析結果,可得涂層區基本相由β-Ti,CrTi4,Co3Ti三種物相組成。CrTi4是一種體心立方結構的富Ti和Cr的β固溶體,固溶體保持β-Ti的晶體結構、Cr作為溶質原子固溶于β-Ti的晶格節點位置[18]。同時基本相中溶有大量的Co元素與Ti生成延展性較好的金屬間化合物Co3Ti,有效提升了熔覆層的力學性能。在凝固過程中,熔點較高的TiC先結晶,β-Ti,CrTi4,Co3Ti以TiC為異質基質形核,大量的Cr,Al,V,C和Co原子固溶于β-Ti中,形成β固溶體,一部分Ti與Cr形成β固溶體CrTi4。熔池中的Cr,V等元素具有較強的β相穩定能力,Cr,V元素的固溶會降低β相的轉變溫度,從而促使更多的β相形成[19]。在快速冷卻的過程中,β固溶體來不及通過固態相變的方式轉變為低溫α相,同時由于β穩定元素Cr的大量存在,α-Ti全部轉變為β-Ti。因此,基本相中主要由β-Ti,CrTi4,Co3Ti三種物相組成。

表2 涂層中各測試點的EDS成分分析(原子分數/%)Table 2 EDS composition analysis of each test point in coating (atom fraction/%)

從表2可以看出:測試點2,4,5,6的晶體均主要由C和Ti兩種元素組成,結合XRD的結果可推斷出均為TiC。張志強等[20]研究發現碳化鈦主要呈現枝晶狀、花瓣狀、球形或類球形、針狀以及部分不規則形狀。從圖2(b)可以看出涂層中部及頂部區域的TiC形態主要呈現樹枝狀和花瓣狀。從圖2(a)中可以看出結合區的TiC形態主要呈現針狀、近球狀。由表2可知,在涂層底部的點2和點4的C,Ti原子比分別趨近于0.84,0.95。在涂層上中部的點5和點6的C,Ti原子比分別趨近于1.09,1.32。這表明TiC的生長形態與C/Ti計量比密切相關。

涂層中部區域TiC形態主要呈現樹枝狀和花瓣狀,主要原因是涂層中部區域熔池循環攪拌充分,熔池存在時間較長,TiC晶粒在熔池中生長有了充足的時間和空間。同時由于碳原子在熔池對流作用下傾向于向熔池頂部擴散,造成碳原子在涂層中呈梯度分布,結合區附近C元素含量較低[21],熔池中部的碳元素含量較充分。綜上因素,使涂層中部形成分布均勻的樹枝狀和花瓣狀TiC。結合區附近的TiC形態主要呈現針狀、近球狀,其尺寸和數量較涂層中部區域明顯減少。這主要是因為基體對涂層成分具有稀釋作用,導致結合區附近C原子的濃度降低,同時碳原子擴散形成C在涂層上中部含量多、結合區少的梯度分布,使TiC在形核過程中因缺少溶質而難以長大。同時由于在熔池底部TA15基體是主要的散熱通道,溫度梯度較大,冷卻速率較高,TiC晶粒生長時間較短,最終使結合區附近的區域形成了細小的針狀、近球狀TiC。

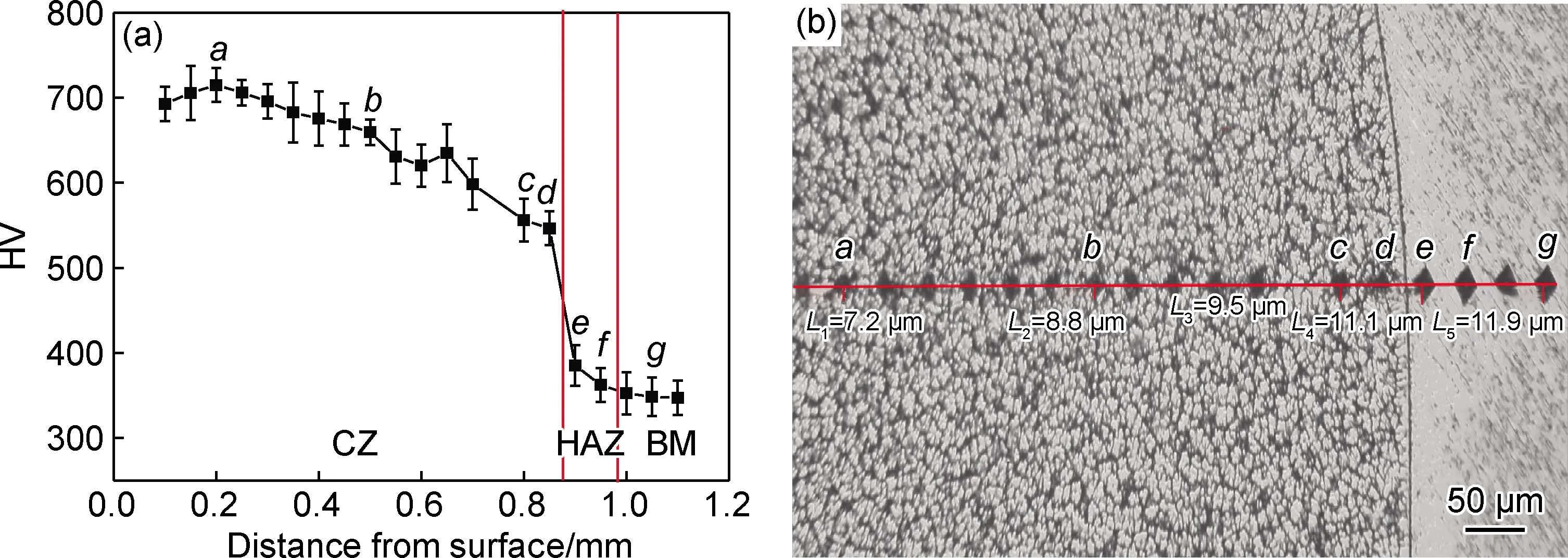

2.3 涂層顯微硬度分析

圖4(a)為涂層的顯微硬度分布曲線,包含3個區域:熔覆區(cladding zone,CZ)、熱影響區(heat affected zone,HAZ)、基體(base metal,BM)。圖4(b)為部分涂層壓痕的金相形貌圖,其中a,b,c,e,g測試點到基準點O的距離分別為7.2,8.8,9.5,11.1,11.9 μm。從各測試點到基準點O的距離可判斷出涂層各微區壓痕的面積大小,壓痕的面積越小表明涂層的硬度越高,驗證了圖4(a)中涂層的硬度分布曲線。從圖4(a)可以看出:涂層的最外層硬度略有下降,主要原因是涂層最外層由于高能激光的直接照射而吸收更多的能量,導致部分元素燒損和揮發[22],同時由于涂層的頂部存有少量未熔CoCrW粉末,從而導致其硬度略有下降。從涂層外表層向內一定深度,涂層顯微硬度最高達到715HV,約為基體(330HV)的2.1倍。從圖4(a)還可以看出,涂層的硬度逐漸下降但也高于基體,出現上述現象的主要原因有:(1)涂層中CrTi4的硬度為1322.4HV,遠高于基體的硬度。同時碳化鈦(TiC)是一種高硬度的陶瓷相,硬度達到2857.1~3163.2HV左右,高硬度TiC和CrTi4均勻分布在涂層中可有效提高涂層硬度。Co3Ti是一種金屬間化合物,具有彌散強化的作用,也有效提高了涂層的硬度。(2)在熔池的冷卻過程中,TiC首先析出,TiC作為基本相異質形核的核心,細化了部分基本相,產生細晶強化作用。(3)大量的Al,V,Ni,Zr等合金元素固溶于富Ti的基本相中,起到了固溶強化的作用。(4)由圖2可知,涂層上部比涂層下部的晶粒更加細小,晶粒越細小,單位體積內的晶粒邊界也越多,晶粒邊界對位錯的阻礙作用也越大,硬度也越高,從而造成了涂層上部的硬度高于下部的硬度。(5)Jeitschko等[23]提出TiCx的硬度與x的取值緊密相關(硬度隨x增加而增大)。TiCx的微觀結構決定其性能,TiCx中x越小,碳化鈦晶體中空位越多,晶格畸變越嚴重,強化效果越顯著。涂層上中部樹枝狀和花瓣狀TiC的C,Ti原子比分別趨近于1.09,1.32;涂層底部針狀和近球狀TiC的C,Ti原子比分別趨近于0.84,0.95。

圖4 激光熔覆各微區顯微硬度分布曲線(a)及部分涂層壓痕的金相形貌(b)Fig.4 Microhardness distribution curve of each zone in the coating (a) and metallographic morphology of some coating indentation (b)

因此,上中部的樹枝狀和花瓣狀的碳化鈦比涂層結合區的針狀、近球狀的碳化鈦硬度更高。同時結合圖2(a),(b)可以看出,結合區增強相TiC的數量較涂層中上部區域明顯減少,使涂層中上部的碳化鈦對涂層硬度的增強效果高于涂層下部碳化鈦的增強效果。在上述5種因素的共同作用下,從頂部至結合區,涂層的硬度逐漸下降但也高于基體。從圖4(a)可以看出,熱影響區的硬度略高于基體的硬度,這是由于傳熱淬火作用使熱影響區的組織轉變為α′相針狀馬氏體組織,但鈦合金馬氏體不同于鋼的馬氏體,對鈦合金的顯微硬度提升作用有限,因此熱影響區的硬度略高于基體的硬度[24]。

2.4 涂層的摩擦磨損性能

采用MMG-500三體磨損試驗機對基體和涂層進行磨損對比實驗,對摩副材料為830 ℃淬火、150 ℃回火處理的GCr15,加載載荷為100 N,轉速為150 r/min,對磨30 min后用超聲波清洗基體并稱重,測量基體和涂層的磨損量。

在單位時間、單位載荷下基體的總磨損失重約為98.11 mg,磨損量較大;涂層的總失重約為30.14 mg,磨損量約為基體的30.7%,涂層耐磨損性能顯著提高。涂層耐磨性提高的原因有:(1)Archard理論指出,摩擦載荷和摩擦距離一定時,磨損量與涂層硬度成反比,即涂層硬度越高,耐磨性越好[25]。激光熔覆后涂層的硬度比TA15基體的硬度高,因此耐磨性有較大的提高。(2)碳化鈦屬于高硬度陶瓷相,能有效地抵抗摩擦副的磨削,同時基本相中的Co3Ti和CrTi4作為金屬間化合物既提高涂層強度又具有一定塑性,陶瓷增強相將承受的載荷轉移到基本相上,基本相通過塑性變形來釋放應力,避免了陶瓷相發生脆性斷裂而產生硬質磨粒,從而提升耐磨損性能。(3)在涂層中分布著大量的碳化鈦顆粒,可以有效地阻礙涂層發生塑性變形、抑制裂紋擴展,從而改善耐磨損性能。

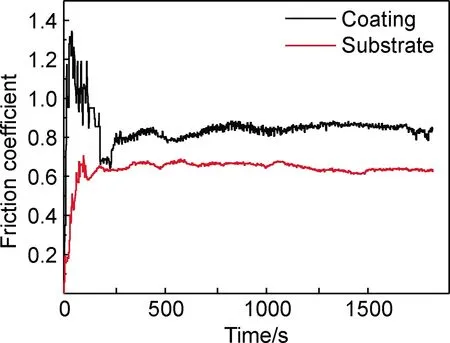

對涂層和基體的摩擦因數進行分析,涂層和基體的摩擦因數隨時間變化曲線如圖5所示。可以看出,涂層和基體的摩擦因數曲線大致分為兩個階段,前250 s為第一階段,250 s后為第二階段。在第一階段,摩擦副與待磨試樣接觸時,其表面存在凸點,導致對磨面的接觸面較小,摩擦因數較大。隨著對磨的進行,對磨件及摩擦副表面的凸點逐漸被磨平,對磨面的粗糙程度降低,因而摩擦因數降低。隨著磨損的進行,摩擦因數逐漸平穩,進行到穩定磨損階段。從圖5還可以看出,涂層的摩擦因數高于基體的摩擦因數,主要原因有:(1)鈦合金基體和涂層在與摩擦副的對磨過程中,由于反復摩擦產生熱量,使接觸面的鈦氧化成TiOx。Gardos[26]研究表明,TiOx具有一定的自潤滑特性,因此表層產生的TiOx自潤滑膜顯著降低了摩擦因數,這也是第二階段的摩擦因數明顯低于第一階段的原因。然而,涂層中高硬度的TiC會使TiOx自潤滑膜不能穩定存在,因此涂層的摩擦因數高于基體。(2)高硬度的TiC在磨損過程中會產生較大的摩擦阻力,使得涂層的摩擦因數高于基體。

圖5 涂層和基體的摩擦因數Fig.5 Friction coefficients of coating and substrate

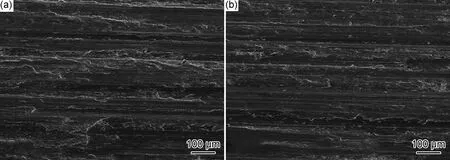

圖6(a),(b)分別為TA15基體和涂層的磨損形貌。由圖6(a)可以看出,基體材料表面出現了大量深淺不一的犁溝和大面積片層的脫落,并且有少量的磨屑粘連在基體的表面。這是因為基體材料的硬度較低,基體與GCr15對磨過程中,摩擦副上的硬質相會被壓入基體表面進行切削,產生與轉動方向平行的犁溝。同時在GCr15對磨過程中,受摩擦副的碾壓作用,摩擦副與基體微凸體接觸點之間會產生明顯的塑性變形,在局部接觸變形過程中形成冷焊黏結,當黏結點間的結合力大于基體的剪切強度時,會造成基體磨損面的撕裂、脫落。因此,TA15基體的磨損機制為黏著磨損和磨粒磨損的復合磨損機制。從圖6(b)可以看出,與基體相比,涂層黏著磨損和磨粒磨損的程度得到了明顯緩和,犁溝變得細而淺,僅局部有輕微的變形脫落。這主要是因為:(1)涂層中出現大量碳化鈦硬質相,能夠有效地抵抗硬質點的壓入犁削,同時在磨損過程中充當磨粒的作用,阻礙了涂層表面的塑性變形以及大面積的磨損剝落;(2)涂層中CrTi4,Co3Ti具有一定的塑性,能夠通過變形來釋放摩擦載荷帶來的應力,使涂層具有較高的抗犁削能力;(3)大量的Al,V,Ni,Zr等合金元素固溶于富Ti的基本相中,起到了固溶強化的作用,提高了涂層的抗變形能力。

圖6 TA15基體(a)及涂層(b)的磨損形貌Fig.6 Worn morphologies of TA15 substrate (a) and coating (b)

3 結論

(1)TA15鈦合金表面制備了TiC增強鈦基復合涂層,涂層的物相組成以β-Ti,Co3Ti及CrTi4為基本相,TiC為增強相,涂層無裂紋、氣孔等缺陷,但表面存在少量未溶的CoCrW粉末。

(2)涂層各部分的晶體結構存在較大差異,涂層結合區組織為平面晶和柱狀晶,中部組織為樹枝晶,頂部組織為等軸晶,涂層中部和頂部組織細小均勻。

(3)涂層中的碳化鈦形貌有較大差別,涂層頂部和中部碳化鈦的形貌為樹枝狀和花瓣狀,結合區碳化鈦的形貌為細小的針狀和近球狀。涂層頂部和中部碳化鈦較結合區碳化鈦,含量明顯增多,分布更加均勻。

(4)涂層的顯微硬度最高值為715HV,約為TA15基體顯微硬度的2.1倍。盡管涂層的摩擦因數高于基體,但同等條件下涂層的磨損總失重約為30.14 mg,磨損量僅為基體的30.7%,其耐磨性顯著提高。涂層與基體的磨損機制均為磨粒磨損和黏著磨損。