高鋼級油氣管道環焊縫斷裂問題研究

宋 明 王漢奎 劉昕宇 李 翼 徐 彤 王海濤 吉建立 何仁洋 李仕力

(1.中國特種設備檢測研究院;2.天津工業大學機械工程學院)

油氣輸送管道是國家能源輸送的大動脈,它的平穩高效運行關系到國家能源安全和公共安全。 中緬天然氣管道貴州省黔西南州晴隆縣管段于2017 年7 月2 日和2018 年6 月10 日發生燃燒爆炸事故,造成重大人員傷亡。 同一條管道、在同一區域、不足一年時間里發生兩次環焊縫斷裂泄漏燃爆事故,引起行業內對高鋼級管道環焊縫質量安全問題的擔憂,對高鋼級管道建設產生了負面影響。

2018 年10 月,市場監管總局成立了X80 鋼級天然氣管道焊接和檢測研究工作組(市監特設函[2018]1237 號)。 研究工作組專家組下設焊接組、檢測組、綜合組3 個專項研究小組,在工作組框架內開展了大量研究工作。 筆者對比分析了導致環焊縫脆斷的主要原因,重點介紹了環焊縫韌性和強度兩個因素對脆斷影響的相關研究。

1 高鋼級管道環焊縫的斷裂特征

1.1 國外高鋼級管道環焊縫的斷裂特征

針對油氣管道環焊縫的脆斷問題,美國交通運輸部管道和危險物品安全管理局(Department of Transportation Pipeline and Hazardous Materials Safety Administration,PHMSA) 在2011 年曾發布警示公告,指出在直徑大于508 mm(20 英寸)的X70 和X80 管道返修口中出現了貫穿焊縫金屬的脆斷失效問題[1](圖1)。 報告認為這種脆斷失效模式是氫致開裂 (HAC), 主要原因是使用了EXX10 纖維素焊條,引入了大量的氫,次要原因是局部幾何拘束、返修口的高拘束等。

圖1 脆斷失效焊口照片

2011 年, 在美國州際天然氣協會(Interstate Natural Gas Association of America,INGAA) 組織的研討會上,PHMSA 報告了關于彎管焊接中采用藥芯焊絲的環焊縫脆斷問題,也認為是HAC 和錯邊量過大引起應力集中所致。 英國焊接學會或英國焊接研究所(The Welding Inst itute,TWI)公布的對X65 管道環焊縫的研究報告[2]也認為,沿焊縫的脆性開裂屬于HAC 裂紋,其原因包括焊縫金屬較高的碳當量(局部維氏硬度450HV)、焊根位置鉬元素的偏析及焊縫成型較差等。

國外高鋼級管道環焊縫的脆斷多為不等壁厚焊口,從焊趾起裂、在焊縫區從內壁向外壁擴展,且存在應力集中問題(不等壁厚、錯邊等);研究認為其主要原因是管道環焊縫在焊接過程中引入了過量的氫,從而導致環焊縫氫脆斷裂。

1.2 國內高鋼級管道環焊縫的斷裂特征

1.2.1 脆斷宏觀特征

根據事故調查,現場環焊縫脆斷時的環境溫度都在5~10 ℃以上;焊接工藝為手工焊打底+自保護藥芯焊絲半自動焊填充/蓋面;脆斷多發生在直管與彎管連接的不等壁厚焊口位置;斷口和管體宏觀上無塑性變形;起裂位置沿環向的分布沒有明顯的規律性;裂紋多起裂于內壁焊趾;裂紋在焊縫金屬內部從內壁向外壁擴展,除最終斷裂區外, 起裂和擴展區均不進入熱影響區和母材。圖2 為環焊縫脆斷的宏觀特征。

圖2 環焊縫脆斷的宏觀特征

1.2.2 脆斷微觀特征

裂紋起裂區域(打底焊)呈現局部塑性起裂;沿焊縫金屬的裂紋擴展均為脆性擴展,截面金相可見脆性二次裂紋(圖3);內外壁和斷口均未發現明顯的腐蝕痕跡。

1.3 高鋼級管道環焊縫斷裂共性特征

環焊縫脆斷多在不等壁厚焊口、 從焊趾起裂、在焊縫區從內壁向外壁擴展、且存在應力集中(不等壁厚、錯邊等),是國內外高鋼級管道環焊縫斷裂的共同特征。 國外案例主要是環焊縫氫致脆斷,原因是使用的纖維素焊條所致。 而我國自西氣東輸管道工程開始以來所使用的多為低氫焊條的多層多道焊,且在后一焊道對前一焊道的回火作用下,即便焊縫金屬未回火區存在局部氫脆,焊縫整體氫脆的可能性不大。

2 高鋼級管道環焊縫脆斷的影響因素

比較分析國內近年來發生的X70、X80 等高鋼級天然氣管道環焊縫失效案例[3~6],梳理了環焊縫脆性開裂失效原因和影響因素[7],主要包括:焊縫沖擊韌性值離散、存在低韌性區域;變壁厚連接不圓滑過渡造成的局部應力集中;焊接和返修過程中產生的危害性面型缺陷;焊縫實際為低強匹配;組合載荷條件。 其中,與焊縫性能相關的是其韌性和強度兩個因素。

2.1 環焊縫韌性

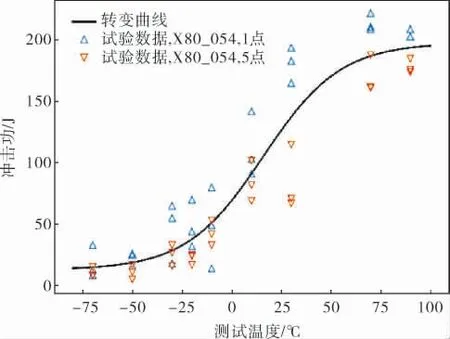

采用自保護藥芯焊絲的環焊縫主要表現為焊縫金屬沖擊韌性離散,有的位置沖擊吸收能量低。 例如,X80 管道環焊縫的打底焊多采用堿性焊條E7016 手工焊工藝,填充/蓋面焊采用自保護藥芯焊絲E81T8-Ni2 半自動焊工藝, 其焊縫金屬-10 ℃沖擊吸收能量為15~150 J, 韌脆轉變溫度較高(圖4)。

圖4 脆斷焊口上下游環焊縫的沖擊功韌脆轉變曲線

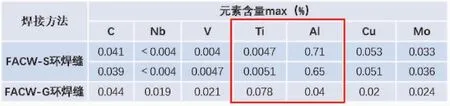

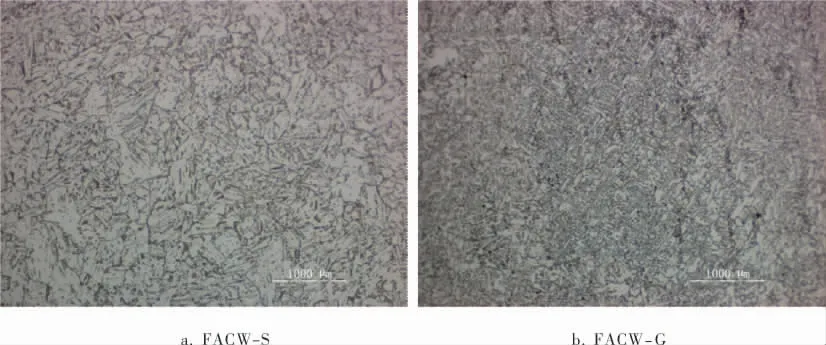

焊縫韌性低與其焊接工藝和微觀組織相關。一方面,我國目前在役干線管道大多選用藥芯焊絲自保護焊(FCAW-S)工藝,藥芯中含有較高的Al 元素,在發揮脫氧保護作用的同時難免使過量的Al 固溶在焊縫金屬內。 例如,自保護藥芯焊縫中的Al 含量是氣保護藥芯焊(FCAW-G)焊縫的15 倍(圖5)。Al 能夠促進C 的擴散從而穩定化奧氏體, 進而在降溫過程中進入貝氏體轉變區,使得焊縫微觀組織包含較多貝氏體。 對比自保護藥芯焊接和氣保護藥芯焊接的環焊縫顯微組織(圖6)可以發現,Al 含量高的焊縫,其貝氏體鐵素體的含量也較高[8]。

圖5 環焊縫金屬的成分特征

圖6 焊縫金屬微觀組織特征

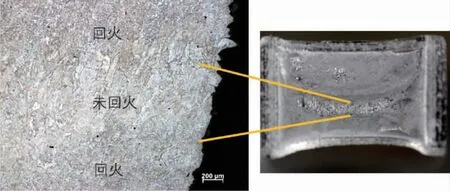

另一方面, 焊接時如果單道熔敷金屬較厚,則后一焊道不能對前一焊道充分回火,會有一定比例的未回火貝氏體鐵素體存在于焊縫金屬內。例如,焊縫金屬刻槽錘斷試驗斷口未見明顯焊接缺陷, 但可見部分樣品存在不同程度的脆性區(圖7),在該區域中可見粗大的貝氏體鐵素體,貝氏體板條間可見鏈狀M-A 組元,這類組織具有較好的強度,但韌性偏低,是環焊縫脆斷的冶金因素。

圖7 刻槽錘斷斷口的脆性區

2.2 環焊縫強度

2.2.1 焊接接頭硬度測試

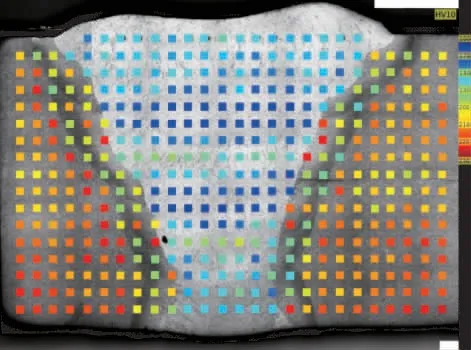

測試材料來自已運營10 年的天然氣管道(下同),管材為X70,壁厚17.5 mm,環焊縫為手工電弧焊(SMAW)打底,自保護藥芯焊(FACW)填充,具有一定的代表性。 取環焊縫截面打磨并測量其維氏硬度為HV10,每個硬度測點間距1 mm,硬度測試結果如圖8 所示。 焊縫硬度最大值為224HV10,位于熱影響區內的粗晶區;最小值為164HV10,位于焊縫填充金屬內。 焊縫金屬的硬度分布在170~190HV10, 母材硬度分布在200~220HV10,焊縫金屬硬度低于母材硬度。

圖8 焊接接頭硬度分布(HV10)

2.2.2 焊接接頭拉伸測試

焊接接頭普通試樣拉伸試驗顯示斷裂均發生在焊縫區位置,拉伸測試結果列于表1。結果表明,焊接接頭抗拉強度的最小值為601 MPa,滿足標準中對焊接接頭抗拉強度的要求(不低于同級別母材抗拉強度的下限值570 MPa)。焊縫金屬屈服強度遠低于母材的屈服強度,焊縫金屬抗拉強度低于焊接接頭的抗拉強度。 焊接接頭兩側母材對焊縫金屬存在一定的拘束,使得焊接接頭整體表現出的抗拉強度大于焊縫金屬的抗拉強度。

表1 X70管道環焊縫焊接接頭普通試樣拉伸測試結果

焊縫金屬的屈服強度低于母材的屈服強度,當管線承受軸向載荷的作用時,焊縫金屬將率先屈服并開始塑性變形,由于焊縫占管線的長度小且焊縫屈服強度低,管線的主要應變集中在焊縫內,在焊縫處發生應變集中。 應變集中不同于應力集中,應力集中所產生的應力值上限為該處材料的屈服強度, 其破壞形式主要表現為疲勞源;應變集中處應變值不受材料限制,其破壞形式主要表現為塑性剪切破壞或者脆性斷裂。

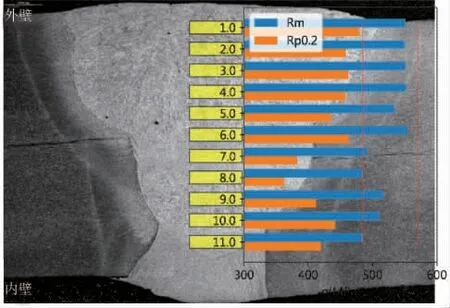

2.2.3 焊縫微區小試樣拉伸測試

為進一步研究焊縫金屬內不同區域的性能差別,進行了焊縫微區小試樣拉伸測試。 小試樣厚度為0.75 mm、總長度50 mm,取樣位置和拉伸 后宏觀照片如圖9 所示,測試結果如圖10 所示。

圖9 小試樣取樣部位及試樣拉伸后照片

圖10 焊縫微區不同區域的強度分布

結果表明:在環焊縫內部,不同位置的屈服強度、抗拉強度不同,其分布規律與硬度存在明顯相關性,低硬度區的屈服強度與抗拉強度均低于其他區域,低硬度區可能是后一焊道對前一焊道的回火所致。 所有小試樣拉伸的屈服強度均低于標準中對焊接接頭的屈服強度要求,焊接接頭屬于低強匹配接頭。

2.2.4 焊接接頭應變DIC 測試

為探究低強匹配焊接接頭在拉伸作用下的變形特征,利用數字圖像相關(DIC)技術測量焊接接頭應變場。 DIC 測量系統的硬件部分主要有光源、數字相機、控制盒和計算機;軟件部分有圖像采集軟件和圖像處理軟件;可實現單目(用一臺數字相機)測量、雙目(兩臺數字相機)測量或多目(多臺數字相機)測量,雙目測量可以給出三維應變場。DIC 是一種非接觸式測量技術,其應變測量精度受光學系統、相機成像元件及解算算法等多種因素限制,通常其測量精度約為100 個微應變。

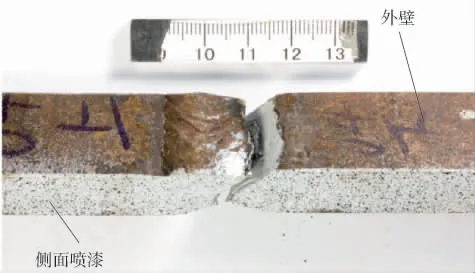

取焊接接頭板狀拉伸試樣進行測試,焊縫位于試樣中部, 試樣內外表面保持焊縫原有狀態,試樣側面精磨并噴漆,以制造表面特征便于計算機處理(圖11)。 試驗過程用雙目相機對試樣側成像并計算應變,結果如圖12a 所示,可見,低強匹配焊縫接頭拉伸時應變分布不均勻,在焊縫內部高應變區呈X 形分布,X 形的4 個點為內外壁焊趾,高應變區與主應力方向近似呈45°,此分布特征也可以利用有限元計算得出(圖12b)。 X 形的變形集中帶表明管線的變形將主要集中在焊縫區內。 低強匹配的焊縫將影響高鋼級管道的抗變形能力。

圖11 數字圖像相關測量焊縫

3 研究結論及研究方向

國內外高鋼級管道環焊縫脆性斷裂具有共性特征。 研究結果表明,影響脆斷的主要原因是焊縫金屬韌性偏低和低強匹配。 但目前對脆斷問題的認識仍然過于籠統,需要開展更深入的研究工作。 一是基于大量試驗數據全面對比分析半自動藥芯自保護焊接工藝與全自動實芯焊絲焊接工藝環焊縫的組織和性能,研究焊縫韌性、拘束度和載荷與脆斷行為的定量關系;二是采用DIC、微試樣等技術手段,更詳盡地描述焊縫局部的力學性能,反映低強匹配焊縫存在的問題,研究低強匹配環焊縫的斷裂行為。 最終,提出新建高鋼級天然氣管道環焊縫質量控制的關鍵要素。

4 高鋼級管道環焊縫質量控制建議

針對以上分析, 筆者從設計、 材料和施工3個方面提出高鋼級管道環焊縫質量的控制建議:

a. 設計方面。 應充分考慮油氣管道的失效模式、組合載荷、焊接接頭強度匹配和熱影響區軟化效應的影響。 對于地質災害影響區和高風險管段,在設計時應提出地質災害監測和管道本體應力應變監測設施的安裝要求, 并與管道同期建成。

b. 材料方面。 制定相統一的高鋼級鋼管和管件專用技術條件,滿足工程質量控制要求;嚴格按照法規標準、安全技術規范要求對壓力管道元件和相關材料進行驗收, 嚴格把控驗收流程,規范驗收管理。

c. 施工方面。 現場焊接優先采用參數可控的自動焊工藝, 嚴格評估焊接返修的合理合規性;安裝單位應現場驗證焊接工藝,評價其執行焊接工藝的能力, 對每個焊接機組現場施焊的前100道焊口隨機抽查不少于2 道進行理化性能檢驗;焊接記錄應實現自動記錄,并保證施焊記錄的不可更改和可追溯性,焊接記錄保存年限應與管道使用年限一致; 嚴格落實管道安裝監督檢驗制度,擇優選擇無關聯關系且有法定資質的監督檢驗機構,依據法規標準、安全技術規范開展壓力管道安裝監督檢驗;應進一步研究X80 鋼管道的焊接工藝, 改進不等厚焊接接頭的坡口型式,制定不等厚焊接接頭專項工藝規程;嚴格執行監理單位的第三方行為準則,強化監理人員的資質管理和工作控制流程,保證監理工作記錄和數據的真實有效和可追溯。