球墨鑄鐵管水泥涂層機的技術改進

李萬峰

(本溪北臺鑄管股份有限公司,遼寧 本溪 117000)

離心球墨鑄鐵管以力學性能好、耐腐蝕性好、節省金屬、施工方便、可靠性高,使用壽命長等優點,在國內外供水管道的設計和管網改造中發揮越來越大的作用。球墨鑄鐵管防腐性能很大程度上取決于水泥內襯,提高水泥內襯質量,改善鑄管的外觀性能,是迫切需要解決的問題。市場競爭的形式要求企業必須下大力氣做好產品質量工作,從而提高市場生存能力,提高合格率、降低成本。北臺鑄管為確保在國內外的競爭地位,必須依靠先進技術,大力提高產品質量,優化工藝結構。為此,對離心球墨鑄鐵管的涂襯質量進行攻關,找出影響內襯質量的設備原因,采取相應措施,進行改進。

1 球墨鑄鐵管水泥襯層生產的原理和工藝簡介

1.1 水泥襯層工藝原理

水泥襯層工藝是生產鑄鐵管的一個重要工藝,其工作原理是:攪拌機將一定比例的沙、水和水泥攪拌均勻,通過布料機打入精整合格后的鑄鐵管內,然后,在托壓輥下高速旋轉,產生的離心力使水泥砂混合物緊緊貼在鑄管內壁上,倒水工位將澄出的水排出管外,在經過養生坑完成本工序。

1.2 水泥襯層工藝簡介

接精整合格管→攪拌站攪料→上檔環→布料工位布料→離心工位旋轉、襯層→下檔環→倒水工位清理→檢查合格下線入養生坑。

1.3 存在的問題及分析

1.3.1 鑄管內襯分層

鑄管內襯分層是水泥漿與砂的離析,由于兩者的比重不同,水泥砂漿未凝固前收到高速離心力的作用,較輕的水泥、灰分物質浮在水泥內表面,較重的砂子折沉積在襯層的外表面附著在鑄管的內壁,稱為內襯分層。由于托輥旋轉轉速一直不變,鑄管至于離心脫水工位上始終是一個速度旋轉,鑄管旋轉產生的離心力不能滿足工藝,造成鑄管水泥砂漿襯層出現嚴重的分層缺陷,水泥層厚度占占內襯比例的1/3,有時嚴重的占1/2。

1.3.2 鑄管內襯襯層不實

鑄管內襯襯層不實是水泥砂漿離心脫水后,襯層外表面附著一層厚厚的水泥漿,襯層外表面含水量大,產生大量的浮漿,硬化后襯層內外表面的強度達不到工藝要求的范圍,稱為內襯襯層不實。DN800-DN1200兩托輥間距調制到最大,兩托輥中心與鑄管中心夾角在80°~85°,達不到工藝要求的95°~105°。

1.3.3 鑄管內襯產生氣泡和內流

水泥砂漿配比含水量大,局部砂漿離心力不均勻,砂漿與管黏合不好,養生過程中產生膨脹,形成大面前氣泡。水泥砂漿稀含水量大,內襯后鑄管內部水泥砂漿中的水未能與混合后的砂、水泥完全分離,造成內部水泥漿大,導致內部產生內流。

1.4 改進措施

1.4.1 鑄管離心托輥旋轉轉速實現分段可調

為改善內襯質量,解決鑄管內襯分層的缺陷,必須解決鑄管托輥轉速從低向高逐步分段加速的問題,將旋轉的齒輪泵改造成(SYDFE1-2X/140RPPB12N00力士樂)由比例板控制的軸向柱塞泵和增設相應的自動化控制系統,利用自動化的比例放大信號進行反饋控制泵的流量,從而控制托輥轉速,實現托輥低-中-高三個階段運轉(能夠實現無極變速),確保鑄管的離心轉速能夠滿足工藝要求。

1.4.2 減小離心鑄管脫水時的振動

為了減小離心鑄管脫水時的振動,解決鑄管內襯襯層不實的現象,增大托輥基座寬度,增大托輥可調范圍,兩托輥中心與鑄管中心夾角由80°~85°達到工藝要求的95°~105°,增加減壓閥調整壓輥壓力,防止離心脫水時管竄動,壓輥壓力控制在0.2MPa左右。通過改進增大了鑄管中心和選擇托輥中心之間的夾角和壓輥壓下力,為解決鑄管襯層不實創造了有力條件。

圖1 離心脫水工位圖

1.4.3 改進擋輥

擋輥表面為圓柱型裝且表面光滑,管子在高速旋轉時受到的撞擊力小,無法在短時間內把砂漿中的水脫離出來,養生后出現裂紋、離鼓等。把擋輥改成溝槽式擋輥且擋輥外皮為2‰斜度,管子在離心旋轉時會產生更大的撞擊力,并能在短時間內把內襯水分脫離開來。

1.4.4 改進水泥砂漿配比、控制原料

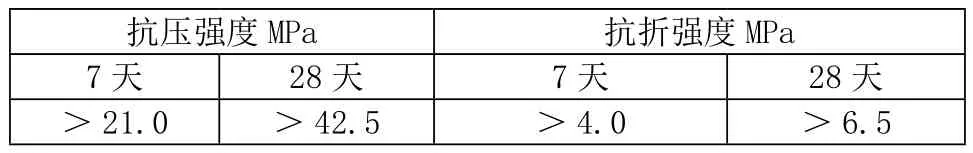

為解決鑄管襯層易產生內流、氣泡缺陷,嚴格控制原料的質量。砂:砂粒8與10篩上物總和≤5%;20與30篩上物總和≥55%;100目篩下物≤5%;水分≤4%。水泥:水泥的初凝時間不得早于45min,且不得超過2h,終凝時間不得遲于5h,水泥中的MgO含量不超過5%,水泥中SO3不得超過3.5%。水泥的抗壓強度和抗折強度不得低于表1強度。

表1

嚴格控制水泥、砂、漿的比例,從新配比,調配稀稠度。水泥砂漿(水泥:砂子:水)配比是1:(1.0~1.5):(0.3~1.0)為控制襯層內流、氣泡缺陷創造了良好的條件。

1.5 旋轉托輥由原來的橡膠托輥改造成皮帶式

電機驅動傳動帶帶動管子旋轉,使管子進行高速旋轉,將水泥砂漿緊緊粘在管內壁上,提高管內壁的防腐能力,防止其對水質的污染。可以實現混管過線。本次設備改造主要取消原橡膠托輥,采用皮帶式滾動旋轉,降低托輥消耗,切由于皮帶式掉裝旋轉對管本身橢圓度要求也降低了,提高管身旋轉速度,夯實管內水泥內襯,提高產品質量,提高生產效率。由于轉速提高更加充分混合水泥沙漿,還能進一步提高外排廢水質量達到節能環保。

2 水泥襯層機組工藝技術說明

(1)擋撥工位:由無驅動軌道和停擋機構組成。(2)對中工位+管徑和管長識別工位:管徑識別裝置、對中機和對中托輥組成。停擋機構將上線的管子撥到對中工位,然后,將管子對中及進行管徑和管長的識別,以便進入后面的各工位進行工作。(3)手動上端堵工位:由主動旋轉機和從動旋轉機組成,手動上端堵及承插口端堵不包含在本方案中。在此人工將擋圈裝到承插口兩端,并充氣壓緊。(4)布料工位:由布料小車、主動旋轉機和從動旋轉機組成。布料旋轉可自動控制,可數字化調整,適應管子內部布料后旋轉。布料車采用吊掛式結構,布料車行走采用電機減速機驅動帶有編碼器,齒輪齒條形式傳動。布料車行走變頻控制,可根據管子規格自動調整,定位精確,行走軌道有防護設施保證軌道干凈。在布料時,管子不停旋轉,水泥布料桿向管子輸送砂漿的同時,布料車向后移動,保證砂漿均勻分布在管子中。在布完水泥砂漿后,讓管子繼續慢轉,以保證水泥砂漿更均勻布置在管子中;布料泵采用變頻控制,可數字化調整,適應不同管子內部布料情況。布料車自帶二次攪拌裝置,采用兩個獨立攪拌室,攪拌室單個有效容量750L,每個獨立的攪拌室配一臺布料泵;為防止砂漿沉淀,二次攪拌的最大線速度約1.5m/s,攪拌室容量與獨立的砂漿制備強力攪拌機容量相匹配。(5)離心脫水工位:采用帶式襯層機形式,由擺動支撐托輪、漲緊輪、主動輪、傳動帶、壓輪裝置、擋管裝置和振打輪組成(180kW)如圖2。

圖2 吊帶離心脫水工作工裝圖

擺動支撐托輪由油缸驅動、帶位移傳感器、帶比例閥,托輪間距可數字化自動調整以實現。涂襯不同管徑的管子,托輪可自鎖,靈活可靠;實際間距操作面板可反饋;通過調整兩組擺動支撐托輪的間距實現管子向擋輪層移動,實現管子軸向竄動方向、力量可調可控。漲緊輪由帶位移傳感器的油缸驅動,帶位移傳感器,帶比例閥,用以調節傳動帶留在擺動支撐托輪間的長度,以適應不同管徑的管子涂襯水泥。主動輪由電機驅動,離心速度變頻控制,數字化可調,以適應不同管徑,來達到管子涂襯所需要的離心轉速,帶制動功能。以DN800管子為例:離心加速和自動時間均為8s。傳動帶是高強度耐磨傳動帶套在兩個擺動支撐托輪、漲緊輪和主動輪上,管子放置在兩個擺動支撐托輪支撐的傳動帶上,用來帶動管子旋轉。擋管裝置用于防止管子縱向串動。振打輪用于管子高速旋轉時,對管外壁進行敲打,使泥漿更好地附著到管內壁上;管身振打輪分布均勻,振打力大小及起始時間可調可控。(6)舉升倒水+卸插口端堵工位:由主動升降旋轉機和從動旋轉機組成,管子到達倒水工位后,由承口的升降旋轉機升起,使管子承口高于插口,脫出來的水從插口流出。然后,承口升降旋轉機下降,將管子復位,等待運輸到下一工位。在舉升倒水前,采用人工先將插口端堵卸下,承口的升降旋轉機升起,使管子承口高于插口,脫出來的水從插口流出。(7)卸承口端堵+檢查修補工位:由主動旋轉機和從動旋轉機組成,管子到達卸承端堵工位后,由人工先將承口端堵卸下后,管子等待運輸到下一工位。人后由人工來檢查管子及進行修補,修補完成后等待運輸到下一工位。(8)六工位步進梁:步進機搬運對中+管徑識別工位、手動上端堵工位、布料工位、離心脫水工位、舉升倒水+卸插口堵頭工位和卸承口堵頭+檢查修補工位,共計6工位的步進機。(9)廢砂漿流槽用于將布料、離心襯層和倒水工位承插口處排除的廢漿和廢水導流向廢水沉淀池,要求可靠收集泥漿,同時,溝槽便于清理。(10)隔音罩用于降低離心襯層時設備所產生的噪音,隔音罩內夾層隔音材料。

3 液壓系統

油泵選用柱塞泵,油泵選用力源、華德等的產品。溢流閥和換向閥等元器件選用北京華德的產品。高低壓濾油器全部為溫州黎明或遠東產品,壓力等級12MPa以下,清潔度NAS8.0。閥塊和管子內外全部鍍鎳,油箱內部噴塑,外壁做耐油漆處理。

4 改造效果

(1)托輥旋轉改造完成后,可以實現低-中-高轉速的變換,進行分段調整,襯層內壁嚴重分層的現象得到解決,涂襯層的比例有原來的1/2~1/3,縮小到目前的1/5以下。(2)離心脫水工位改造完成后,鑄管托輥中心到管夾角中心增大,鑄管置于襯層機內運轉平穩,擺動明細減小,而且擋輥的改造同時增加了管的撞擊力,涂襯層的密實度得到了有效的控制。(3)水泥砂漿配比改進和原料進口的控制后,水壓砂漿的稀稠度和原材料質量滿足了工藝要求,水泥涂襯質量明顯改善,降低了水泥消耗,減少了氣泡、內流缺陷。

5 結語

鑄管水泥涂襯機經過改造后,鑄管涂襯運行平穩、可靠,減少了設備故障,降低了水泥消耗,節約了生產成本,滿足了內襯工藝要求,內襯質量明顯大幅提高,在國內同類金屬型離心鑄管廠水泥涂襯機的技術改進方面具有借鑒作用。